采煤机记忆截割滚筒高度的检测模型

2017-05-11孙月华

孙月华,曹 贺

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

采煤机记忆截割滚筒高度的检测模型

孙月华,曹 贺

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

采煤机滚筒高度的可靠检测是实现采煤机记忆截割控制的关键。依据采煤机滚筒调高机构工作原理,建立基于摇臂角位移和调高油缸线位移两种传感器的检测转换数学模型,获得滚筒高度与传感器检测量和传感器精度之间的数学关系,分析比较了两种检测误差。结果表明:在高度控制误差相同的条件下,油缸行程误差检测方法在线性度和精度保证上均优于角度检测误差的方法。该研究可为采煤机记忆程控截割中传感器类型的选择与传感器参数的转换提供参考依据。

采煤机;滚筒;检测精度;数学模型

采煤机滚筒调高是采煤机自动化、远程控制和在线监测监控关键技术之一,目前,滚筒记忆程控截割是较为行之有效的方法。记忆控制截割是先人工按工作面起伏的实际工况,采煤机沿工作面预先示范一个工作循环,控制系统对所作示范的工作参数进行采样,其中包括采煤机工作位置、滚筒调高位置、采煤机行走速度、采煤机的工作姿态等一系列的参数整组记录到程序计算机里,在之后的有限截割循环过程中,采煤机根据程序计算机之前存储的数据实现自动控制截割,由于考虑程序截割的截割精度,要求重复的截割工作循环不能超过4~5个,要在4~5个自动截割循环后,重新进行人工采样,以对记忆程控截割的基本数据进行修正[1-3]。采煤机滚筒高度、采煤机移动位置、采煤机姿态等参数的有效检测是实现可视化和记忆截割的前提。刘春生[4-5]研究了滚筒采煤机记忆技术,给出位移采样和指令控制的方法,建立了程控时检测传感器的数学模型。笔者根据采煤机滚筒调高机构的原理,着重研究滚筒高度几何参数的检测方法、数学转换模型建立及其精度检测。

1 滚筒调高原理

采煤机调高机构原理如图1所示,根据检测到的采煤机移动位置和滚筒高度信息,对采煤机工作姿态和牵引速度等因素进行综合,给出指令信号,利用调控电磁换向阀的通断状态控制油缸活塞杆的伸缩,使摇臂上下摆动,实现滚筒记忆程控调高。图1中,O1为摇臂上下摆动的铰接点,O2为油缸与机体的铰接点,H0为摇臂摆动铰接点基准高度,H1、H2为摇臂向下、上摆动最大高度(α1、α2相对应的摇臂摆角),H为摇臂摆动高度(α对应的摇臂摆角),S、Smin、Smax为油缸任意、最小、最大长度(φmin+α、φmin、φmin+α1+α2相对应的夹角),L、R为摇臂和摆臂的长度,L0为O1与O2之间的距离。

图1 采煤机调高原理Fig.1 Principle of shearer lift structure

2 滚筒高度检测模型

2.1 滚筒高度与摇臂摆角的关系

采用角位移传感器检测O1回转角度,由图1所示,在任意摆角时,可得滚筒的高度[6-8]:

H=H0+Lsin(α-α1) ,

(1)

式中:α——摇臂摆动范围,α=0~(α1+α2)。

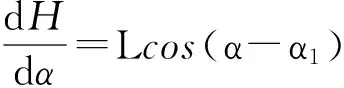

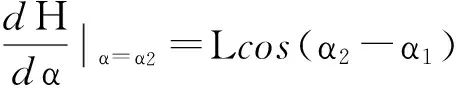

角位移传感器检测灵敏度:

(2)

当α=α1时,滚筒摇臂处于水平位置时,位移H对角度α的变化率:

当α=0或α=α2时,滚筒摇臂处于上下极限高度时,位移H对角度α的变化率:

当滚筒摇臂处于水平中心位置时,位移H对角度α的变化率最大。因此,角位移传感器的精度取其中心位置时的精度,能够满足整个摆动行程的检测精度要求。

2.2 滚筒高度与油缸行程的关系

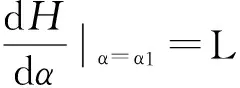

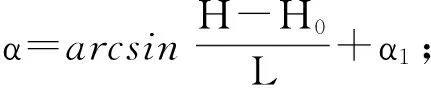

采用线位移传感器来检测油缸的行程,由图1所示,在任意位置时,可得滚筒的高度。对式(1)进行三角函数展开:

H=H0+L[sinαcosα1-cosαsinα1),

(3)

式中:φ=α+φmin。

整理可得:

H=H0+L[sinφ·cos(φmin+α1)-cosφ· sin(φmin+α1)],

由余弦定理:

(4)

式中:S=[SminSmax]=[Smin(S0+Smin)]。

采用线位移传感器检测油缸行程时,线位移传感器检测的灵敏度:

(5)

采煤机滚筒高度随着油缸行程的增加而非线性变化,以MG2X80/360-BWD采煤机为例,H0=568 mm,L=2 240 mm,R=350 mm,L0=732 mm,Smin=624 mm,Smax=761 mm,φmin=23.74°,α1=4.87°,α2=17.87°。

则有:

油缸处于最小行程时,滚筒高度对油缸行程的变化率最大,油缸处于最大行程时,滚筒高度对油缸行程的变化率最小,为了使行程传感器在整个量程范围内满足检测精度的要求,以油缸处于最小行程时来选定传感器的精度。

3 两种检测方法的误差分析

滚筒高度H在任意位置时的控制误差为ΔH,考察角位移传感器的允许误差Δα和线位移传感器检测油缸行程的允许误差ΔS的大小。由式(1)得出ΔH与Δα的关系[9-10]:

ΔH=[H0+Lsin(α+Δα-α1)]-

[H0+Lsin(α-α1)],

(6)

角位移允许误差:

(7)

由余弦定理可得ΔH与ΔS的关系:

(8)

(9)

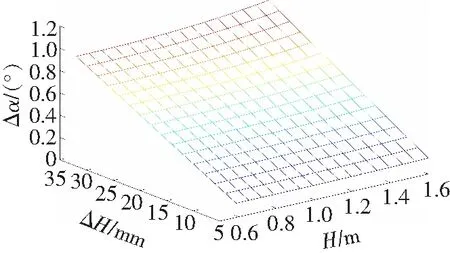

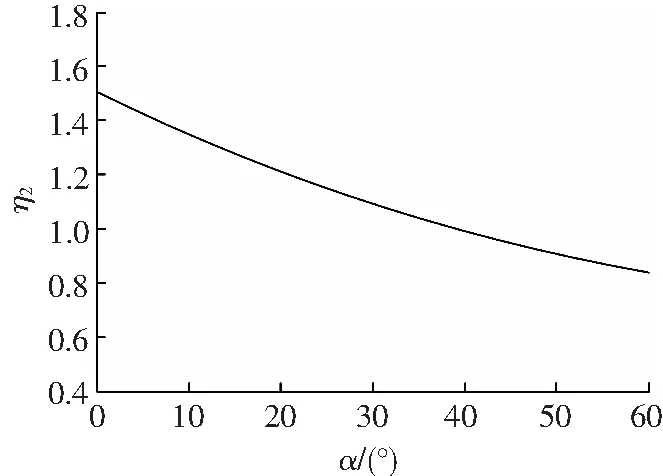

滚筒高度控制误差ΔH与旋转角位移的允许误差ΔH之间的变化曲线如图2所示,ΔH和调高油缸行程的允许误差ΔS之间的变化曲线如图3所示。从两个曲线中可以看出在给定的滚ΔH得条件下,随着滚筒高度H的增加,旋转角度检测误差和油缸行程检测误差也逐渐增大。在高度控制误差相同的条件下,对两种检测方法的比较,从图3中可以看出,油缸行程误差检测方法在线性度和精度保证上均好于角度检测误差的方法。

图2 ΔH与Δα变化曲线Fig.2 Change curve of ΔHandΔα

图3 ΔH与ΔS变化曲线Fig.3 Change curve of ΔHandΔS

4 摆动速度与油缸伸缩速度的关系

采用速度传感器检测油缸伸缩速度vy,由图1所示,在任意摆角时,可得滚筒的摆动速度(上摆与下摆情况相似,以上摆为例)

(10)

式中:vg——滚筒上摆速度;

γ——摆臂与油缸夹角。

由正弦、余弦定理得:

(11)

调高油缸在伸长和缩回的过程中,其伸缩速度vy可看成是常数,则油缸伸缩速度与滚筒摆动速度的关系:

(12)

(13)

摆动速度比油缸伸缩速度随摆角变化关系和摆动速度与摇臂摆角的变化率随摆角变化,见图4和5。

图4 摆动速度比油缸伸缩速度随摆角变化关系Fig.4 Relation between ratio of swing velocity to cylinder stretch velocity and swing angle

由图4和图5可见,在vy不变的条件下,可以看出在摇臂摆动范围内,随着摇臂摆角α的增大,滚筒速度与油缸伸缩速度之比先减小后增大、滚筒速度相对与摇臂摆角α的变化率随摇臂摆角的增大而减小。

图5 摆动速度与摇臂摆角的变化率随摆角变化Fig.5 Relation between change rate of drum velocity to swing angle and swing angle

5 结束语

通过对采煤机滚筒调高机构工作和作业原理的分析,建立了采用角位移和油缸行程传感器进行检测滚筒高度的数学模型,为选用传感器的灵敏度、误差精度提供了较准确的计算方法。对两种检测方法的滚筒高度控制偏差与传感器偏差之间关系进行了分析,得出精确的函数关系,为采煤机记忆程控截割、运行参数的可视化提供参数检测和计算的方法。

[1] 刘春生,杨 秋,李春华.采煤机滚筒记忆程控截割的模糊控制系统仿真[J].煤炭学报,2008(7): 822-825.

[2] 刘春生.采煤机滚筒自动调高记忆程控再现模式[J].煤矿机电,2004(5): 22-24.

[3] 刘春生,荆 凯,万 丰.采煤机滚筒记忆程控液压调高系统的仿真研究[J].中国工程机械学报,2007,5(2): 142-146.

[4] 刘春生.滚筒式采煤机记忆截割的数学原理[J].黑龙江科技大学学报,2010(3): 85-90.

[5] 刘春生,荆 凯,杨 秋.采煤机滚筒截割记忆程控的灰关联度计算方法[J].煤炭学报,2006(5): 666-669.

[6] Ortea J J,Catalina J C,Devy M.Perception for a roadheader in automatic selective cutting operation[J].International conference on Robotics and Automation,France,1992(5): 626-632.

[7] 项 阳,陈 楠,胡应曦,等.悬臂式掘进机摆动机构分析与研究[J].煤矿机电,2001(3): 4-6.

[8] 项 阳,胡应曦.悬臂掘进机断面成形控制的数学模型[J].贵州工业大学学报: 自然科学版,1999,28(5): 26-30.

[9] 孙月华,刘春生,曹 贺,等.镐型截齿三向载荷空间坐标转换的模型与分析[J].黑龙江科技大学学报,2016,26(6): 665-668.

[10] 刘春生,赵汗青,漆利平.悬臂式掘进机断面成形的几何尺寸检测转换模型[J].中国工程机械学报,2008(3): 90-94.

(编校 李德根)

Height detection model of shearer memory cutting drum

SunYuehua,CaoHe

(School of Mechanical Engineering,Heilongjiang University of Science & Technology,Harbin 150022,China)

This paper is motivated by the insight that the reliable detection of coal mining machine drum height holds the key to realizing coal mining machine cutting control memory.The study building on the working mechanism behind the height regulation of shearer drums works on developing the detection conversion mathematical model based on two types of sensors: radial angular displacement and line displacement of height regulation oil cylinder; dentifying the relationship between roller height and mathematical amount of sensors and sensor precision; and analyzing and comparing two kinds of detection errors.The results show that given the same height control errors,the oil cylinder stroke error detection method boast an advantage over an angle detection error method in terms of linearity and accuracy.The study may provide references for the transformation of sensor parameters and the selection of sensor types of coal mining machine memory program-controlled cutting.

coal mining machine; drum; precision; mathematical model

2017-01-18

国家自然科学基金项目(51274091)

孙月华(1965-),女,黑龙江省哈尔滨人,教授,研究方向:矿山机械动力学性能与故障诊断,E-mail:1580774753@qq.com。

10.3969/j.issn.2095-7262.2017.02.004

TD421.61

2095-7262(2017)02-0114-04

A