井壁强化作用影响因素的数值模拟

2017-05-10李佳邱正松宋丁丁刘均一钟汉毅王伟吉

李佳, 邱正松*, 宋丁丁, 刘均一, 钟汉毅, 王伟吉

井壁强化作用影响因素的数值模拟

李佳1, 邱正松1*, 宋丁丁2, 刘均一1, 钟汉毅1, 王伟吉1

(1.中国石油大学(华东)石油工程学院,山东青岛266580;2.中石化中原石油工程有限公司,河南濮阳457000)

李佳,邱正松,宋丁丁,等.井壁强化作用影响因素的数值模拟[J].钻井液与完井液,2017,34(2):1-8.

LI Jia, QIU Zhengsong, SONG Dingding, et al. Numeric simulation of factors affecting the strengthening of borehole wall[J]. Drilling Fluid & Completion Fluid,2017,34(2):1-8.

近年来,井壁强化等先期封堵技术逐渐得到了应用和发展,但其相关影响因素及作用机理还未得到深入揭示。通过建立多孔弹性介质的有限元模型,考虑地应力各向异性、架桥位置、漏失速率及裂缝后端压力等因素的影响,对井壁强化机理及相关影响因素进行了分析。模拟结果表明,刚性封堵材料通过减缓裂缝后端由于压力下降所产生的形变,并将该形变向井壁周围传递,使架桥后裂缝附近的井壁周向应力增加,从而导致裂缝趋于闭合;地应力各向异性越小,裂缝闭合趋势越明显;漏失速率越大,越有利于封堵颗粒的快速架桥,井壁强化效果越好;封堵材料架桥时,架桥位置距离裂缝端口越近,架桥位置后端压力越接近地层孔隙压力,越有利于裂缝的闭合及抑制裂缝尖端的扩展。

井壁强化;多孔弹性介质;数值模拟;裂缝架桥;周向应力;影响因素

井漏作为世界性钻井工程技术难题,不仅会延误生产时间、损失工作液、污染油气层,还会诱发卡钻、井塌、井喷等钻井事故,甚至会造成井眼报废等严重的经济损失[1]。因此,如何利用合理的钻井液技术提高地层承压能力,拓宽钻井液安全密度窗口,解决现场钻井液漏失问题,已成为全球石油行业的研究热点[2]。其中,井壁强化技术已逐渐成为提高地层承压能力的重要手段之一,其主要目的是增大易漏失地层破裂压力,以解决窄安全密度窗口条件下钻井液漏失问题。该技术在国外已较为成熟,但在中国,关于井壁强化钻井液理论的数值模拟研究较少[3]。为了深入研究井壁强化作用机理并优化现场操作方案,学者们建立了一系列井壁稳定的分析模型[4-5]。早期模型多为线弹性模型[5],该类模型没有考虑地层孔隙压力、钻井液滤失及地层裂缝性漏失等因素的影响。笔者通过建立多孔弹性有限元模型,将多孔介质弹性力学理论与有限元理论相结合,在地应力的各向异性、井眼漏失速率及裂缝内架桥位置等因素的影响下,对架桥前后井壁周向应力分布、裂缝内应力分布和裂缝宽度的变化进行了模拟,从而探讨了井壁强化的作用机理。该数值模拟结果对提高地层承压能力过程中封堵材料的优选等,具有理论指导意义。

1 模型的建立

文中所建立的模型属于多孔弹性介质的二维有限元模型,故采用求解非线性问题时具有明显优势的有限元软件ABAQUS进行建模分析。通过设置模型的材料属性及施加一定的载荷模块来模拟多孔弹性介质井壁及裂缝所承受的应力状态。

1.1 基本假设

假设该井壁应力状态模型为直井中的某一圆形截面,忽略垂向应力使井眼产生的垂向应变,只分析井壁在水平方向上的应力及应变状态。模型的基本形状及受力情况如图1所示。

假设地层岩石为典型的砂岩,且岩石为均质的、孔隙完全饱和的多孔弹性介质。地层岩石主要受到钻井液柱压力、最大水平地应力SH及最小水平地应力Sh的作用。裂缝架桥前,缝内压力等于钻井液柱压力;裂缝内架桥后,假设所选用的封堵材料是不可渗透的刚性材料,由于桥塞后端不再有钻井液持续向裂缝内补充,故其裂缝内压力逐渐下降,直至与地层孔隙压力达到平衡,而桥塞前端由于与井眼相连通,其裂缝内压力仍保持为钻井液柱压力。

图1 地应力场条件下二维平面模型

1.2 边界条件

模型的边界条件分析如图2所示。由于该几何模型具有对称性,只需要分析1/4的井壁受力模型。根据对称性原则,模型的上边界及左边界为对称边界条件。模型的右边界和下边界分别承受不同的水平主应力及相同的孔隙压力边界条件。由于封堵材料具有完全不可渗透性,裂缝架桥后,在架桥位置处设置速度边界条件。

图2 模型边界条件示意图

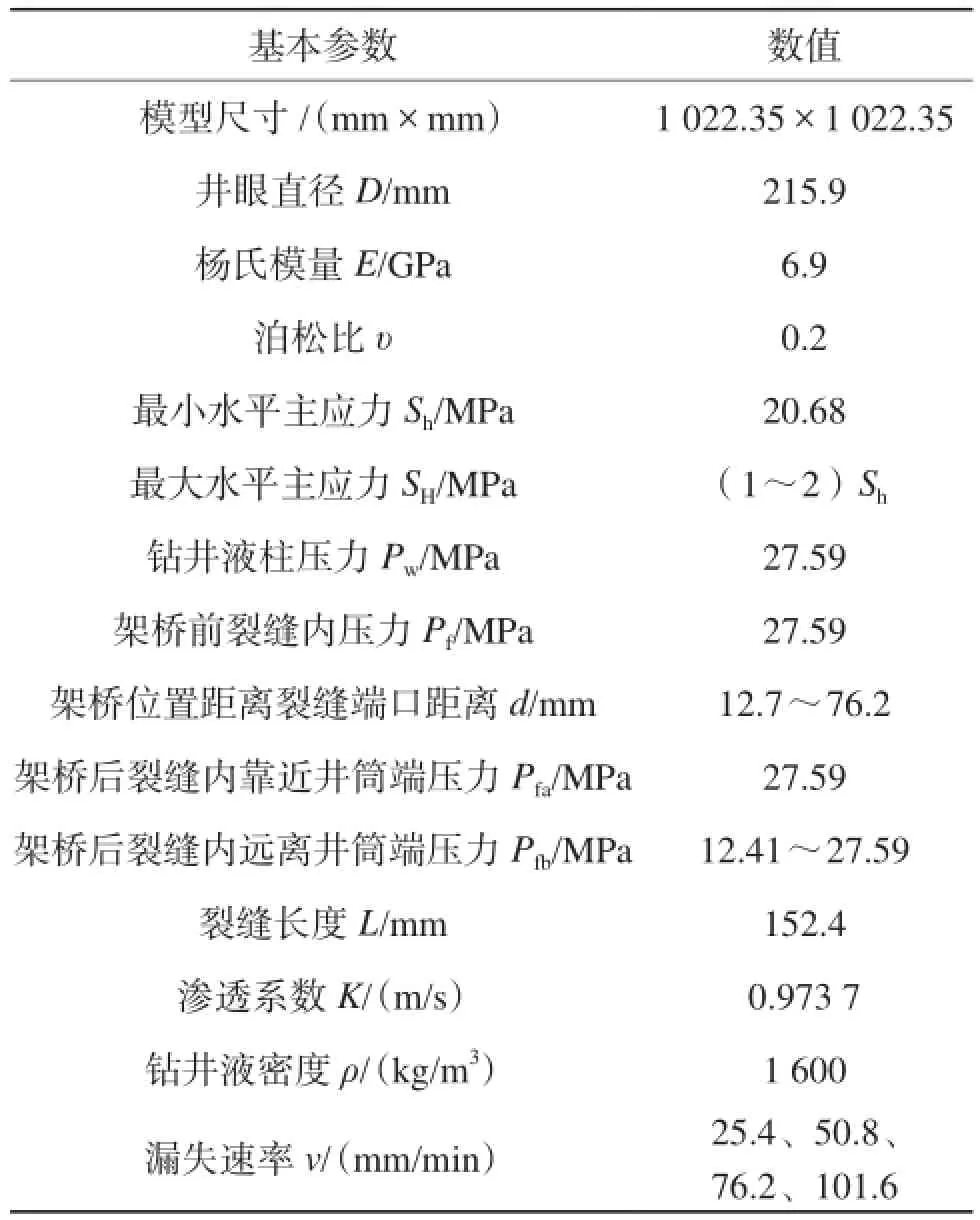

1.3 基本参数

为了更好地验证模型的准确性,本模型所采用的尺寸、钻井液柱压力及最小水平主应力等基本参数与前期典型的数值模型[6-9]大致相同。具体数据如表1所示。其中,为了消除边界条件的影响,模型尺寸远大于井眼尺寸,约为井眼尺寸的10倍。最大水平主应力在埋深大于1 000 m时,约为最小水平主应力的1~2倍[10-12]。架桥位置的选取根据相关封堵实验所得,在裂缝前半段架桥较为有效[1]。

2 影响因素分析

2.1 地应力各向异性的影响

选取架桥位置为距离裂缝端口50.8 mm,漏失速率为25.4 mm/min,架桥后裂缝后端压力为地层孔隙压力时,对地应力各向异性的影响进行分析。

表1 二维有限元模型基本参数

2.1.1 井壁周向应力

图3和图4为柱坐标系下,架桥前后模型受周向应力情况。

图3 柱坐标系下架桥前模型受周向应力情况

图4 柱坐标系下架桥后模型受周向应力情况

为了便于观察裂缝形态,将形变放大50倍。通过选择不同的输出场,可以得到裂缝内周向应力的分布及裂缝面的纵向位移情况,将数据提取后可得到相应的不同影响因素下的模拟结果。

图5和图6分别对应架桥前、后的井周应力分布状态。

图5 架桥前井壁周向应力的分布状态

图6 架桥后井壁周向应力的分布状态

由图5和图6可知,架桥前后井壁周向应力变化趋势大致相同,水平主应力比值在1~1.2范围内,从远离裂缝位置(90°)逐渐向裂缝处(0°)靠近时,井壁周向压应力逐渐增大;水平主应力比值在1.2~2.0范围内,井壁周向应力变化趋势相反。为了进一步探讨其作用机理,在水平主应力比值为1.39时,对架桥前后的井壁周向应力进行对比分析,如图7所示。由图7可知,架桥后,在0°~50°范围内,井壁周向压应力逐渐增加,在50°~90°范围内,压应力逐渐降低。这是由于封堵材料的不可渗透性,使得架桥后,裂缝后端的压力迅速恢复到地层孔隙压力,在地应力的作用下,裂缝趋于闭合,从而产生一定的弹性形变,该形变以拉应力的形式向井壁附近传递。刚性封堵材料的不可变形性阻止了拉应力向裂缝端口处的传递,并使其向井壁周围扩散,从而造成裂缝处压应力逐渐增大而使裂缝呈现出趋于闭合的现象。选取水平主应力比值为1.39是根据世界范围内各种地应力状态的大量统计数据回归分析所得[11],具有一定的代表性,在其他状态下的架桥前后井壁周向应力的变化与其相同。

图7 SH/Sh=1.39时架桥前后的井壁周向应力

2.1.2 裂缝周向应力

图8和图9分别给出了架桥前后在不同水平主应力比值下,沿裂缝面的裂缝内周向应力分布情况。

图8 架桥前裂缝内周向应力对比情况

由图8和图9可知,在裂缝前半段,架桥前后裂缝内周向应力的分布大致相同,而裂缝后半段的周向应力则随着水平主应力比值的增加而逐渐增大。图10给出了水平主应力比值为1.39时,架桥前后裂缝内周向应力的对比情况。由图10可知,架桥后,架桥位置处裂缝内压应力明显增加,这使得裂缝趋于闭合;在裂缝尖端处拉应力显著降低,说明裂缝的扩展得到抑制。

图9 架桥后的裂缝内周向应力对比情况

图10 SH/Sh=1.39时架桥前后的裂缝内周向应力对比

2.1.3 裂缝宽度

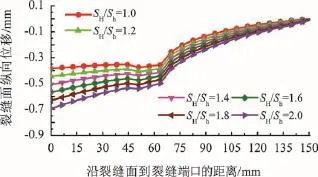

图11和图12为不同应力比值条件下,架桥前后的裂缝面纵向位移情况。裂缝宽度为裂缝面纵向位移的2倍。

图11 架桥前的裂缝面纵向位移对比

由图11和图12可知,架桥前后,裂缝宽度随着水平主应力比值的增加而增加。由图12可知,在架桥位置前端,裂缝宽度降低较小;在架桥位置后端,裂缝宽度大幅降低;在靠近缝尖处时,裂缝宽度变化趋于平缓。

图12 架桥后裂缝面纵向位移对比

图13 为水平主应力比值为1.39时,架桥前后裂缝面纵向位移的对比情况。由图13可知,架桥后,裂缝宽度明显降低(尤其是在架桥位置后端),由于封堵材料为刚性材料,故在架桥位置处裂缝宽度无明显变化。

图13 SH/Sh=1.39时架桥前后的裂缝面纵向位移对比

2.2 架桥位置的影响

在水平主应力比值为1.39,漏失速率为25.4 mm/min,架桥位置后端压力为地层孔隙压力的情况下,对架桥位置的影响进行模拟。

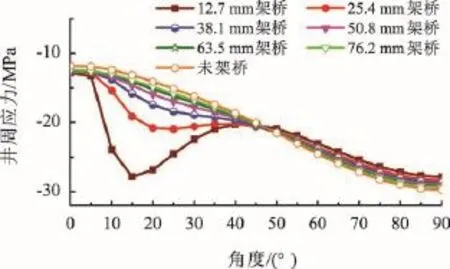

2.2.1 井壁周向应力

图14为不同架桥位置处及未架桥时,井壁周向应力的分布状态。由图14可知,架桥后,在0°~45°范围内,井壁周向压应力先增加后降低,且随着架桥位置向裂缝端口处逐渐靠近,压应力显著增加,裂缝闭合趋势增大;在45°~90°范围内,井壁的周向压应力得到降低,且架桥位置距离裂缝端口处越近,该趋势越明显。这说明裂缝架桥后,在使得原先开启的裂缝趋于闭合的同时,还会使得井壁周向应力重新分布,从而提高井壁的承压能力。因此,在靠近裂缝端口处架桥可增加井壁的承压能力,并有利于裂缝的封堵。

图14 架桥位置对井壁周向应力的影响

2.2.2 裂缝周向应力及宽度

图15为不同架桥位置处及未架桥时,裂缝内周向应力的分布状态。由图15可知,裂缝架桥后,在架桥位置后端,裂缝内周向压应力明显增加。随着架桥位置逐渐远离裂缝端口,裂缝内周向应力的增加程度逐渐减缓。这说明架桥位置距离裂缝端口越近,裂缝越容易在较大的压应力下趋于闭合。在对裂缝性漏失地层进行封堵时,若能根据测井数据及钻井液漏失情况准确预测裂缝的尺度,可通过架桥位置的影响规律对封堵材料的粒径进行优选。

图15 架桥位置对裂缝内周向应力的影响

图16 为不同架桥位置处及未架桥时,裂缝面的纵向位移情况。裂缝宽度为裂缝面纵向位移的两倍。由图16可知,架桥后,架桥位置前端裂缝宽度缩减较小,架桥位置后端裂缝宽度大幅收缩。架桥位置距离端口越近,则裂缝面整体收缩范围越大。

2.3 漏失速率的影响

在水平主应力比值为1.39,架桥位置为距离裂缝端口50.8 mm,架桥位置后端压力为地层孔隙压力的条件下,对漏失速率产生的影响进行探讨。

图16 架桥位置对裂缝面纵向位移的影响

2.3.1 井壁周向应力

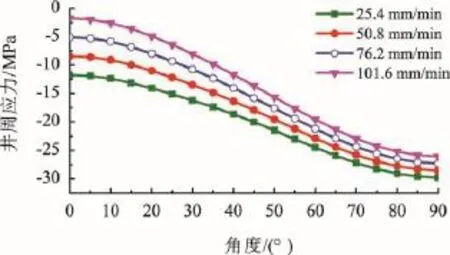

图17和图18为不同漏失速率条件下,架桥前后的井壁周向应力分布情况。

图17 架桥前漏失速率对井壁周向应力的对比

图18 架桥后漏失速率对井壁周向应力的对比

由图17和图18可以看出,架桥前后,随着漏失速率的增大,井壁所受的周向压应力逐渐降低。这是由于漏失速率较大时,造成近井壁孔隙压力增大,从而导致岩石骨架的有效应力较小。通常,砂岩等高渗储层较页岩等低渗储层的井壁强化效果显著。该模拟结果与传统现场试验相反,可能是由于在高渗储层时,较大的渗流速度使得封堵材料可以快速有效地对裂缝进行架桥封堵,而在低渗区时,较小的流动压差不利于裂缝内的架桥,从而使得井壁强化效果不明显。本文假设封堵材料具有不可渗透性,模拟结果为理想架桥条件下所产生的影响。

图19为漏失速率为101.6 mm/min时,架桥前后的井壁周向应力对比情况。由图19可知,与漏失速率为25.4 mm/min时相比,该情况下裂缝附近的周向压应力增幅较大,且增加的范围从0°~50°扩展到了0°~65°。

图19 架桥前后井壁周向应力(漏失速率为101.6 mm/min)

2.3.2 裂缝周向应力

图20和图21为不同漏失速率条件下,架桥前后裂缝内周向应力分布情况。

图20 架桥前漏失速率对裂缝内周向应力的影响

图21 架桥后漏失速率对裂缝内周向应力的影响

由图20和图21可知,随着漏失速率的增大,裂缝内周向压应力逐渐降低,与地应力的影响相比,其在裂缝端口处影响较大。

2.3.3 裂缝宽度

图22和图23为不同漏失速率条件下,架桥前后裂缝面的纵向位移。裂缝宽度为裂缝面纵向位移的2倍。由图22和图23可知,随着漏失速率的增加,裂缝宽度逐渐减小。

图22 架桥前漏失速率对裂缝面纵向位移的影响

图23 架桥后漏失速率对裂缝面纵向位移的影响

2.4 裂缝后端压力的影响

虽然该文假设封堵材料所形成的桥塞具有不可渗透性,但架桥位置后端的压力是一个逐渐下降到地层孔隙压力的过程,且在实际封堵过程中,桥塞的渗透性可能使裂缝后端保持一定的压力,故在水平主应力比值为1.39,架桥位置为距离裂缝端口50.8 mm,漏失速率为25.4 mm/min条件下,对架桥后,裂缝后端的压力产生的影响进行分析。

2.4.1 井壁周向应力

图24为裂缝后端压力对井壁周向应力的影响。由图24可知,裂缝后端压力对井壁周向应力影响较小,其后端压力越接近地层孔隙压力,则在裂缝端口处形成的井壁周向压应力越大。

图24 裂缝后端压力对井壁周向应力的影响

2.4.2 裂缝周向应力及宽度

图25为裂缝后端压力对裂缝内周向应力的影响。

图25 裂缝后端压力对裂缝内周向应力的影响

由图25可知,裂缝后端压力越接近地层孔隙压力,在架桥位置处所形成的压应力就越大,在裂缝尖端处所形成的拉应力则越小。

图26为裂缝后端压力对裂缝面纵向位移的影响。裂缝宽度为裂缝面纵向位移的两倍。由图26可知,随着裂缝后端压力的降低,裂缝面纵向位移逐渐增加。说明桥塞的渗透性越差,其对裂缝的压缩影响越明显。

图26 裂缝后端压力对裂缝面纵向位移的影响

3 结论

1.架桥封堵实现井壁强化的作用机理为:桥塞的不可渗透性使得裂缝后端压力下降,在地应力作用下,桥塞后端裂缝面趋于闭合。通过刚性的封堵材料来减缓裂缝后端由闭合拉应力所产生的形变,并将该形变向井壁周围传递,使架桥后裂缝附近的井壁周向应力增加,从而增加井壁裂缝处承压能力。

2.封堵材料架桥时,其距离裂缝端口越近,越有利于裂缝的闭合及抑制裂缝尖端的扩展。实际操作过程中,可通过对裂缝尺度进行预测来优选封堵材料的粒径。

3.地应力各向异性越小,漏失速率越小,封堵材料渗透性越差,井壁及裂缝所受的周向压应力越大,井壁裂缝的闭合趋势越大。在井壁强化过程中,可通过测量地应力各向异性及漏失速率,并综合各种因素的影响,通过优选封堵材料的渗透性来提高井壁的承压能力。

[1] 吕开河. 钻井工程中井漏预防与堵漏技术研究与应用[D].中国石油大学, 2007. LYU Kaihe. Study and application of lost circulation resistance and control technology during drilling[D]. China University of Petroleum, 2007.

[2]DONALD L, WHITFILL, TERRY HEMPHILL. All Lost-Circulation Material and Systems Are Not Created Equal. SPE 84319, 2003.

[3]王贵. 提高地层承压能力的钻井液封堵理论与技术研究[D]. 西南石油大学, 2012. WANG Gui. Theory and Technology on Drilling Fluids for Wellbore Strengthening[D]. Southwest Petroleum University, 2012.

[4]卢小川,范白涛,赵忠举,等. 国外井壁强化技术的新进展[J]. 钻井液与完井液, 2012(06):74-78. LU Xiaochuan, FAN Baitao, ZHAO Zhongju, et al. New research progress on wellbore strengthening technology[J]. Drilling Fluid & Completion Fluid, 2012(06):74-78.

[5]王富伟,刘扣其,邱正松,等. 国外井壁稳定分析模型研究进展[J]. 延安大学学报(自然科学版), 2014(01):82-87. WANG Fuwei, LIU Kouqi, QIU Zhengsong, et al. Research progress of wellbore stability analysis model in foreign[J]. Journal of Yanan University(Natural Science Edition), 2014(01):82-87.

[6]宋丁丁, 邱正松, 王灿,等. 基于ABAQUS的井壁强化数值模拟研究[J].钻井液与完井液, 2016,33(3):15-19. SONG Dingding, QIU Zhengsong, LIU Junyi, et al. Numerical simulation research on wellbore strengthening based on ABAQUS[J].Drilling Fluid & Completion Fluid, 2016, 33(3):15-19.

[7]ALBERTY M W, MCLEAN M R. A physical model for stress cages[C]//SPE Annual Technical Conference and Exhibition. Society of Petroleum Engineers, 2004.

[8]ALBERTY M W, MCLEAN M R. Fracture gradients in depleted reservoirs-drilling wells in late reservoir life[C]// Society of Petroleum Engineers,2001:1261-1269.

[9]FENG Y, GRAY K E. A parametric study for wellbore strengthening[J]. Journal of Natural Gas Science & Engineering, 2016(30):350-363.

[10]FENG Y, GRAY K E. A fracture-mechanics-based model for wellbore strengthening applications[J]. Journal of Natural Gas Science & Engineering, 2016(29):392-400.

[11]周宏伟,谢和平,左建平. 深部高地应力下岩石力学行为研究进展[J]. 力学进展,2005(01) :91-99. ZHOU Hongwei, XIE Heping, ZUO Jianping. Developments in researches on mechanical behaviors of rocks under the condition of high ground pressure in the depth[J]. Advances in Mechanics, 2005(01) :91-99.

[12]朱焕春,陶振宇. 不同岩石中地应力分布[J]. 地震学报,1994(01):49-63. ZHU Huanchun,TAO Zhenyu. In-situ stress distribution in different rocks[J]. Acta Seismologica Sinica,1994(01):49-63.

Numeric Simulation of Factors Affecting the Strengthening of Borehole Wall

LI Jia1, QIU Zhengsong1, SONG Dingding2, LIU Junyi1, ZHONG Hanyi1, WANG Weiji1

(1. College of Petroleum Engineering, China University of Petroleum, Qingdao, Shandong 266580; 2. Cementing Branch of Zhongyuan Petroleum Engineering Co. Ltd., Sinopec, Puyang, Henan 457000)

Borehole wall strengthening, as an early-stage borehole wall plugging technology, has been widely applied and developed in recent years, while the infuencing factors and mechanism of the technology is still not revealed yet. In a study conducted to analyze the infuencing factors and the mechanism of the borehole wall strengthening technology, a fnite element model of porous media was established, and the anisotropic properties, location of bridging, rate of mud losses, and the pressure at the rear-end of the fracture were studied for their effects on the strengthening of borehole wall. It was shown in laboratory simulation that rigid plugging material, by mitigating the deformation caused by the pressure reduction at the rear-end of fractures, and transmitting the deformation to around the wellbore, increased the circumferential stress around the wellbore near the fractures after being bridged, thereby causing the fractures to close. It was found that the less the anisotropy of the formation stresses, the more remarkable the tendency of the fractures to close. Also found was that the higher the rate of mud loss, the more benefcial it was for the particles to bridge, and the better for the strengthening of borehole wall. In bridging, the nearer was the location of bridging to the mouth of the fractures, the closer was the pressure at the rear-end of the bridging location to the formation pore pressure, and it was more benefcial to the closure of fractures and to the inhibition of the development of the fracture tips.

Borehole wall strengthening; Porous elastic medium; Numeric simulation; Bridge in fracture; Circumferential stress; Infuencing factors

TE283

A

1001-5620(2017)02-0001-08

2016-12-1;HGF=1702N7;编辑 王小娜)

10.3969/j.issn.1001-5620.2017.02.001

国家重点基础研究发展规划(973)项目(2015CB251205)、国家自然科学基金项目(51474236)、教育部创新团队(IRT1086)。

李佳,1994年生,现为中国石油大学(华东)油气井工程专业在读硕士研究生,主要从事钻井液技术研究工作。电话 15763949535;E-mail:15763949535@163.com。

邱正松,E-mail:qiuzs63@sina.com。