壳体约束下浇注PBX的温度适应性

2017-05-08郑保辉耿呈祯陈锡周高大元

郑保辉, 殷 明, 耿呈祯, 陈锡周, 刘 涛, 高大元, 汤 滢, 罗 观

(中国工程物理研究院化工材料研究所, 四川 绵阳 621999)

1 引 言

浇注型高聚物黏结炸药(PBX),具有良好的成型性能、力学性能、安全性能、低易损性和高威力等优点[1],自问世以来,就被作为多种武器战斗部的主装药。由于炸药在运输、贮存和战场环境中将会遇到各种恶劣的温度环境,引发炸药产生微观缺陷“损伤”等一系列物理化学变化,最终导致装药的宏观破坏以及成分均匀性、力学性能、安全性能的下降[2],另一方面,在热作用下炸药热胀冷缩产生宏观上的尺寸变化,影响战斗部总体功能,产生的药壳间隙则使得武器战斗部装药在振动、冲击、颠振环境中容易与壳体发生摩擦、碰撞,影响武器系统的安全使用[3]; 因此,研究浇注PBX的温度适应性具有重要意义。

针对PBX的温度适应性,田勇等[4-5]研究了热冲击温度差与试样损伤破坏率、超声波声速、增益之间正相关的对应关系。王彩玲等[6]研究了压装含铝炸药热冲击前后炸药药柱内部损伤、安全性能和力学性能。杨国满[7]等应用时间温度叠加原理研究了时间和温度对不同PBX炸药性能的影响规律。李敬明[8]等研究了TATB基PBX热循环试验后的尺寸、力学性能及爆轰性能变化。此外,Wiegand[9]、Gray[10]、温茂萍[11]、许光[12]、刘瑞鹏[13-14]、刘承武[15]、王玉峰[16]等,也研究了混合炸药和端羟基聚丁二烯(HTPB)基推进剂在温度渐变环境下的温度、力学性能以及微观结构的变化规律。这些研究主要集中在非壳体约束条件下高低温作用对压装PBX物化性能的影响,而与实际战斗部装药情况相近的壳体约束条件下的温度适应性研究较少,也缺乏高低温作用对浇注PBX的温度和应变响应、尺寸效应、微观结构以及物化性能影响研究的报道。

本研究从奥克托今(HMX)/HTPB基浇注PBX在壳体约束条件下的温度适应性出发,进行温度冲击试验和温度循环试验,考察了温度载荷作用下带壳体浇注PBX的缺陷演化发展、温度和应变响应过程以及尺寸、密度、力学性能变化,综合评估了浇注PBX的温度适应性能,为其工程应用提供依据。

2 实 验

2.1 试 样

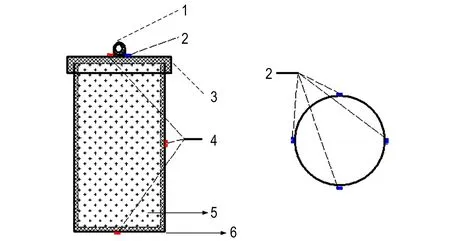

温度适应性研究试验件结构示意图如图1所示,试验件主要由试验弹筒体、端盖、底座和装药组成。试验件筒体、端盖和底座材料均为45#钢,筒体和底座厚度设计为3 mm,端盖厚度为5 mm、高度25 mm,通过螺纹连接。试验件内部装药为浇注PBX,由HMX/HTPB/2,4-甲基二异氰酸酯(TDI,固化剂)组成。其中,HTPB(平均分子量2000,羟值0.76 mmoL·g-1)、TDI(NCO含量11.5 mmoL·g-1)为黎明化工研究院提供; HMX(甘肃银光化学工业集团)纯度大于99%。

图1 温度适应性试验件结构示意图

1—吊环, 2—应变片, 3—上端盖, 4—热电偶; 5—装药, 6—试验件壳体

Fig.1 Schematic diagram of the temperature adaptability test specimen structure

1—lift ring, 2—strain gauges, 3—end cover, 4—thermocouple, 5—charge, 6—test specimen shell

试验件内部装药制备: 采用“配料-捏合-浇注-固化”的制备工艺,经原材料配制、物料捏合、真空振动浇注、加热固化成型四个步骤制成; 编号为Ф100 mm×200 mm-2、Ф150 mm×300 mm-2、Ф200 mm×400 mm-2的试验件,其内部装药浇注过程中通过药量、真空度、振动条件的调控,在药柱中预制形成缺陷。试验件尺寸、装药量及样品数量见表1。

表1 试验件主要参数

Table 1 Main parameters of test specimen

chargesize/mmchargemass/kgnumberФ100×2002.72Ф150×3009.12Ф200×40021.62Ф20×200.0120Ф15×650.025

对于Ф100 mm×200 mm、Ф150 mm×300 mm和Ф200 mm×400 mm三种尺寸的试验件,在试验弹壳体的上端面、下端面、侧面高度1/2处布置3只热电偶,在试验弹壳体1/2位置处均匀布置4只应变片,壳体上端面布置1只应变片,测试应变分别为轴向(0°)和周向(90°)。

2.2 仪器

INSTRON 8862材料实验机,美国INSTRON公司。温度冲击试验设备采用GTS-15温度冲击试验箱,高低温循环试验采用GGV-20温度高度试验箱。

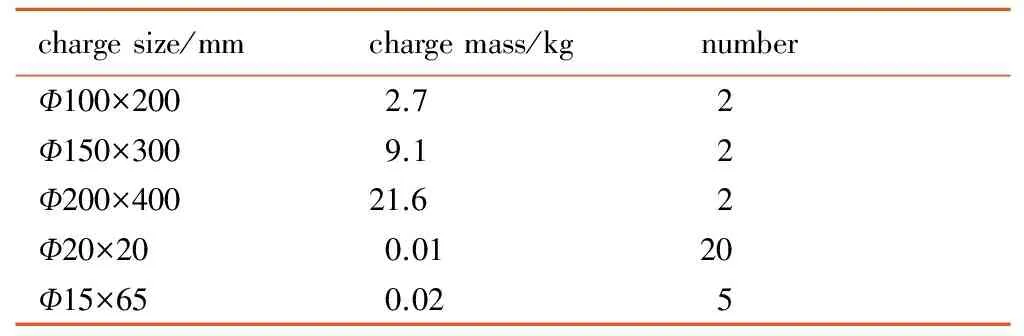

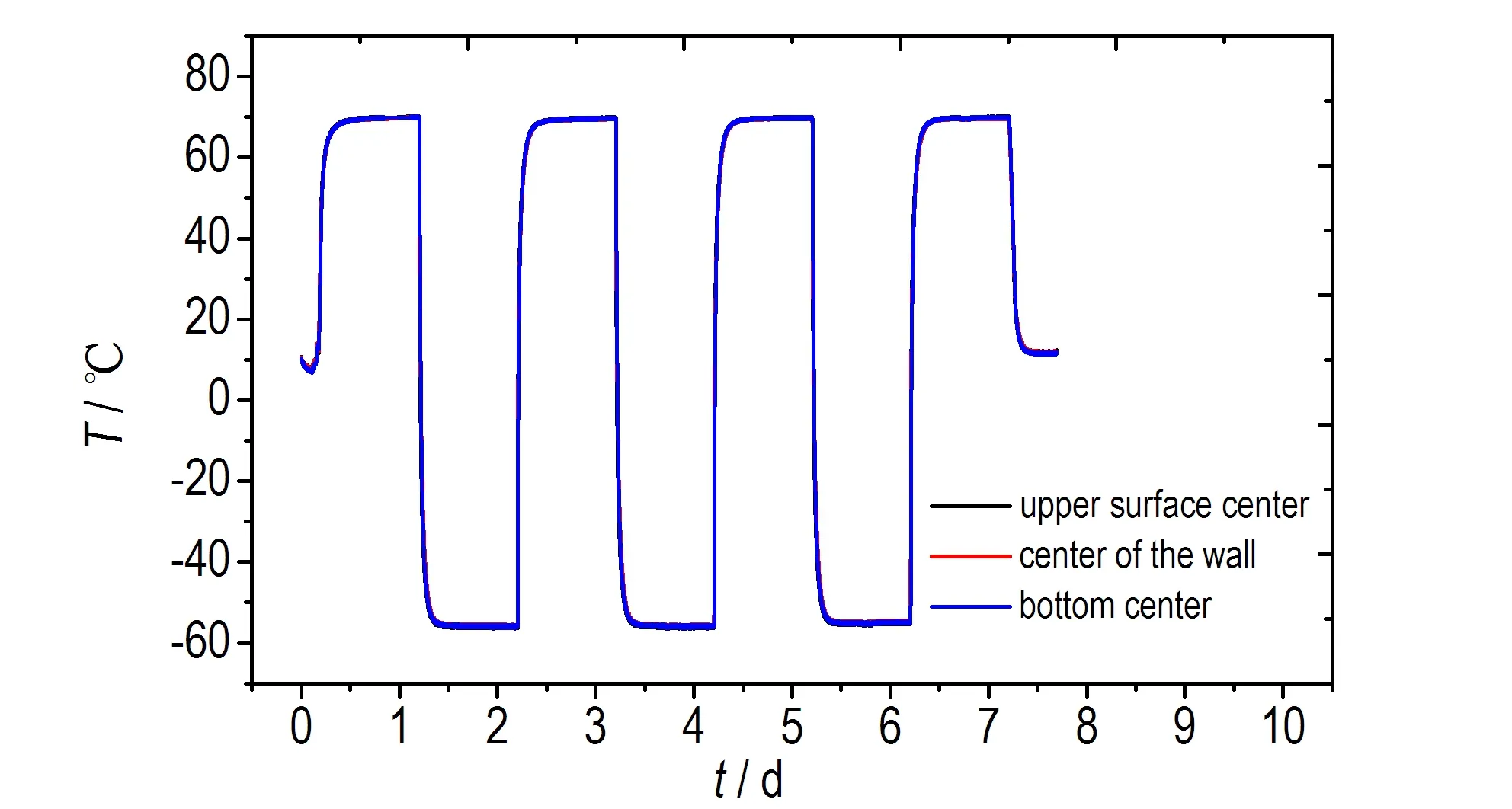

2.3 温度冲击试验

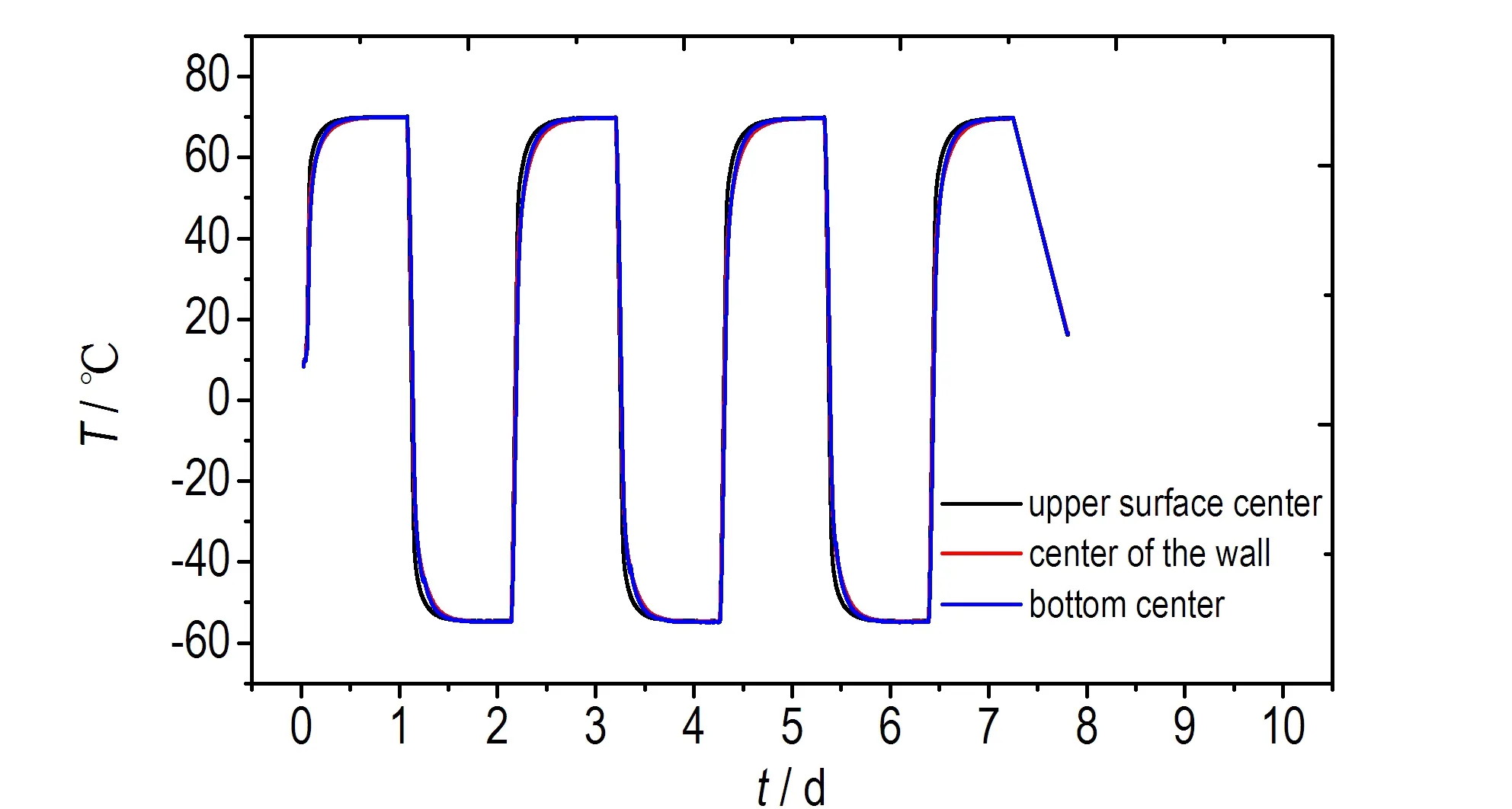

针对Ф100 mm×200 mm-1(1发)、Ф150 mm×300 mm-1(1发)、Ф200 mm×400 mm-1(1发)、Ф20 mm×20 mm-1(20发)、Ф15 mm×65 mm-1(5发)共28发试样,参照军用设备环境试验方法: GJB 150.5A-2009温度冲击试验——恒定极值温度冲击法,高温70 ℃,低温-55 ℃,每个高温、低温极值下的保温时间为24 h,试验箱内温度偏差严格控制在±2 ℃以内,依高—低—高—低—高—低—高的循环顺序进行实验,试验过程中温度转换时,直接将试验件从试验箱转移至另一恒温的试验箱中,温度冲击转换时间小于1 min,未出现试验中断或超差,实际温度加载曲线如图2所示。

图2 温度冲击试验试验箱内温度实际加载曲线

Fig.2 The actual temperature loading cureve in the temperature impact test chamber

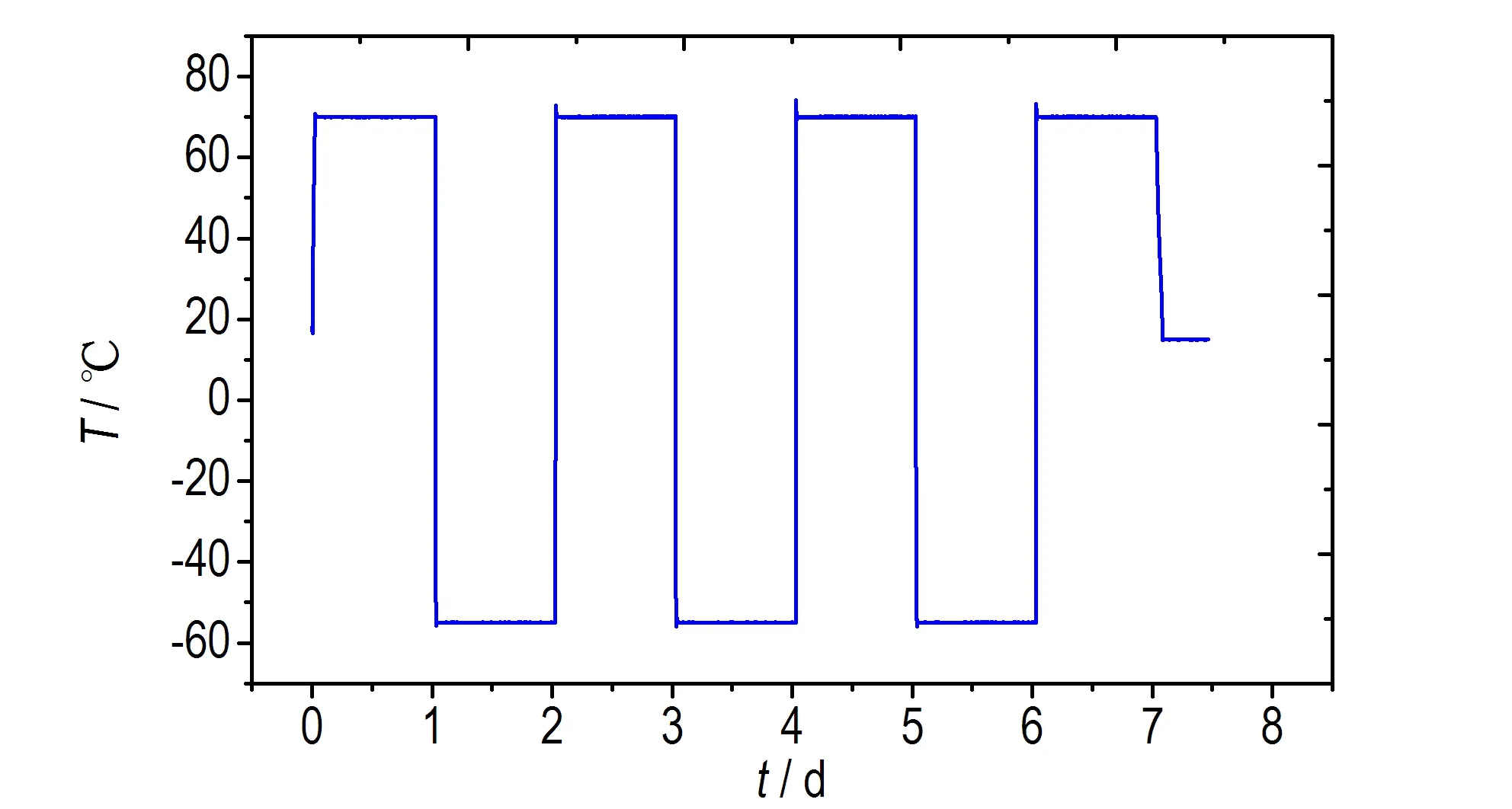

2.4 温度循环试验

针对预制缺陷的Ф100 mm×200 mm-2、Ф150 mm×300 mm-2、Ф200 mm×400 mm-2三发试样,参照军用设备环境试验方法: GJB 150.5A-2009温度冲击试验、GJB 150.3A-2009高温试验,GJB 150.4A-2009低温试验进行,高温70 ℃,低温-55 ℃,每个高温、低温极值下的保温时间为24 h,试验箱内温度偏差严格控制在±2 ℃以内,依高—低—高—低—高—低—高的循环顺序进行实验,高低温转换的升降温速率为1.4 ℃/min,未出现试验中断或超差,实际温度加载曲线如图3所示。

图3 高低温循环试验箱内温度实际加载曲线

Fig.3 The actual temperature loading cureve in the high and low temperature cycle test chamber

3 结果与讨论

3.1 试验件内部装药质量变化

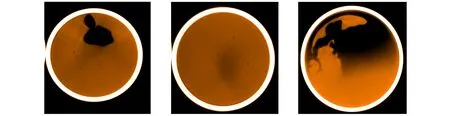

温度冲击、温度循环试验后试验件及浇注PBX药柱如图4所示。由图4可看出,试验后试验弹壳体无破裂变形,炸药药柱表面字迹清晰,没有明显渗出物产生,表明试验所用浇注PBX的热稳定性和环境适应性能良好。

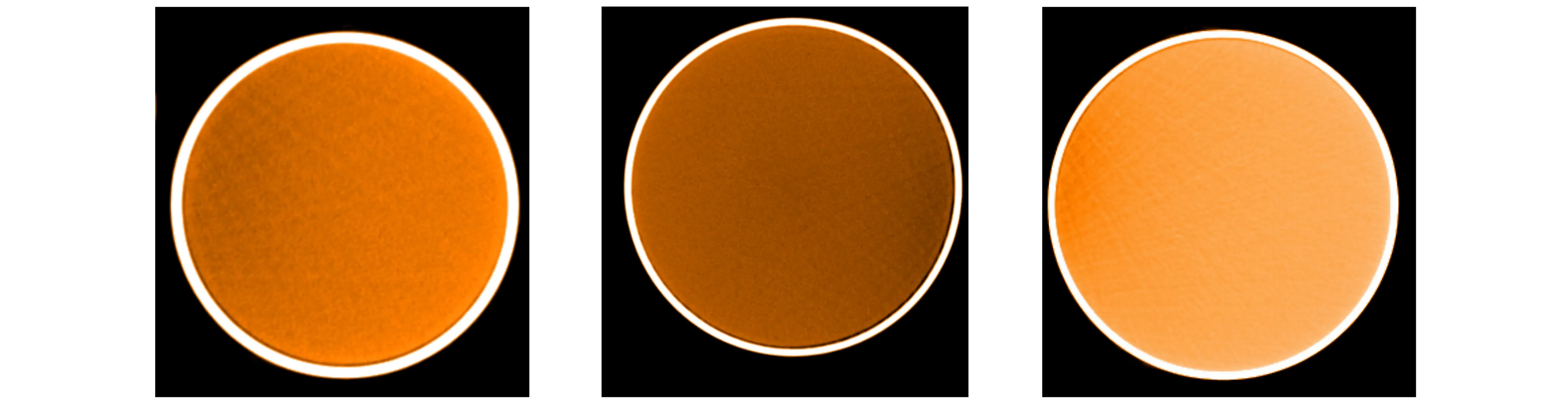

在温度冲击试验和温度循环试验前后,对各试验件距离底端13 mm处(壳体厚度3 mm,即距药柱下端面10 mm处)进行径向扫描,如图5~图8所示。

a. temperature impact test

b. temperature cycle test

图4 温度冲击和温度循环试验后试验件

Fig.4 The test specimen after temperature impact test and temperature cycle test

a.Φ100 mm×200 mm-1 b.Φ150 mm×300 mm-1 c.Φ200 mm×400 mm-1

图5 温度冲击试验前距药柱底端10 mm处CT扫描断面图

Fig.5 The section diagrams of CT scan at 10 mm distance to the charge bottom before temperature impact test

a.Φ100 mm×200 mm-1 b.Φ150 mm×300 mm-1 c.Φ200 mm×400 mm-1

图6 温度冲击试验后距药柱底端10 mm处CT扫描断面图

Fig.6 The section diagrams of CT scan at 10 mm distance to the charge bottom after temperature impact test

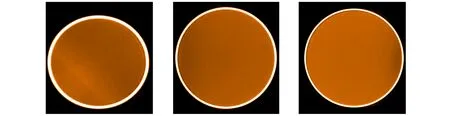

a.Φ100 mm×200 mm-2 b.Φ150 mm×300 mm-2 c.Φ200 mm×400 mm-2

图7 温度循环试验前距药柱底端10 mm处CT扫描断面图

Fig.7 The section diagrams of CT scan at 10 mm distance to the charge bottom before temperature cycle test

a.Φ100 mm×200 mm-2 b.Φ150 mm×300 mm-2 c.Φ200 mm×400 mm-2

图8 温度循环试验后距药柱底端10 mm处CT扫描断面图

Fig.8 The section diagrams of CT scan at 10 mm distance to the charge bottom after temperature cycle test

通过对比不同尺寸的试验件在温度冲击试验和温度循环前后的内部质量变化,特别是同一试验件炸药与壳体的界面情况变化(图5与图6,图7与图8),可以看出,高低温反复加载下,由于药柱与壳体的热膨胀性能存在差异,导致炸药与壳体脱粘,间隙有延伸增大趋势; 但同时发现试验后药柱内部质量完好,没有气孔、裂纹等新生缺陷的产生,这说明温度适应性试验中热应力在药壳间隙处得到有效释放,也没有气体分子聚集形成气孔,从而未对药柱内部质量产生负面影响。综上所述,约束条件浇注PBX炸药具有较好的耐温度冲击和温度循环性能,浇注PBX的热稳定性及其与金属壳体的相容性良好。

为探索热应力作用下试验件内部药柱的损伤及发展规律,通过温度循环试验,研究了预制缺陷在温度反复加载试验条件下的变化情况。对温度循环试验前后试验件距离顶端15 mm处(端盖厚度5 mm,即距药柱上端面10 mm处)进行径向扫描,如图9和图10所示。

a.Φ100 mm×200 mm-2 b.Φ150 mm×300 mm-2 c.Φ200 mm×400 mm-2

图9 温度循环试验前距药柱顶端10 mm处CT扫描断面图

Fig.9 The section diagrams of CT scan at 10 mm distance to the charge cover before temperature cycle test

a.Φ100 mm×200 mm-2 b.Φ150 mm×300 mm-2 c.Φ200 mm×400 mm-2

图10 温度循环试验后距药柱顶端10 mm处CT扫描断面图

Fig.10 The section diagrams of CT scan at 10 mm distance to the charge cover after temperature cycle test

由图9和图10可以看出: 首先,虽然在药柱内部预制了缺陷,但试验后并没有新的缺陷生成; 其次,试验件Φ100 mm×200 mm-2、Φ150 mm×300 mm-2温度循环试验前尺寸约Φ1 mm~Φ1.5 mm的低密度点,试验后没有发生明显变化; 三发试验件的低密度区形状、面积在温度循环试验前后也没有发生明显变化。结果表明: 在高低温反复加载条件下,浇注PBX炸药没有发生明显的小分子物质析出、迁移、聚集以及缺陷扩展现象,具有良好的温度适应性能。

3.2 试验件表面的温度变化

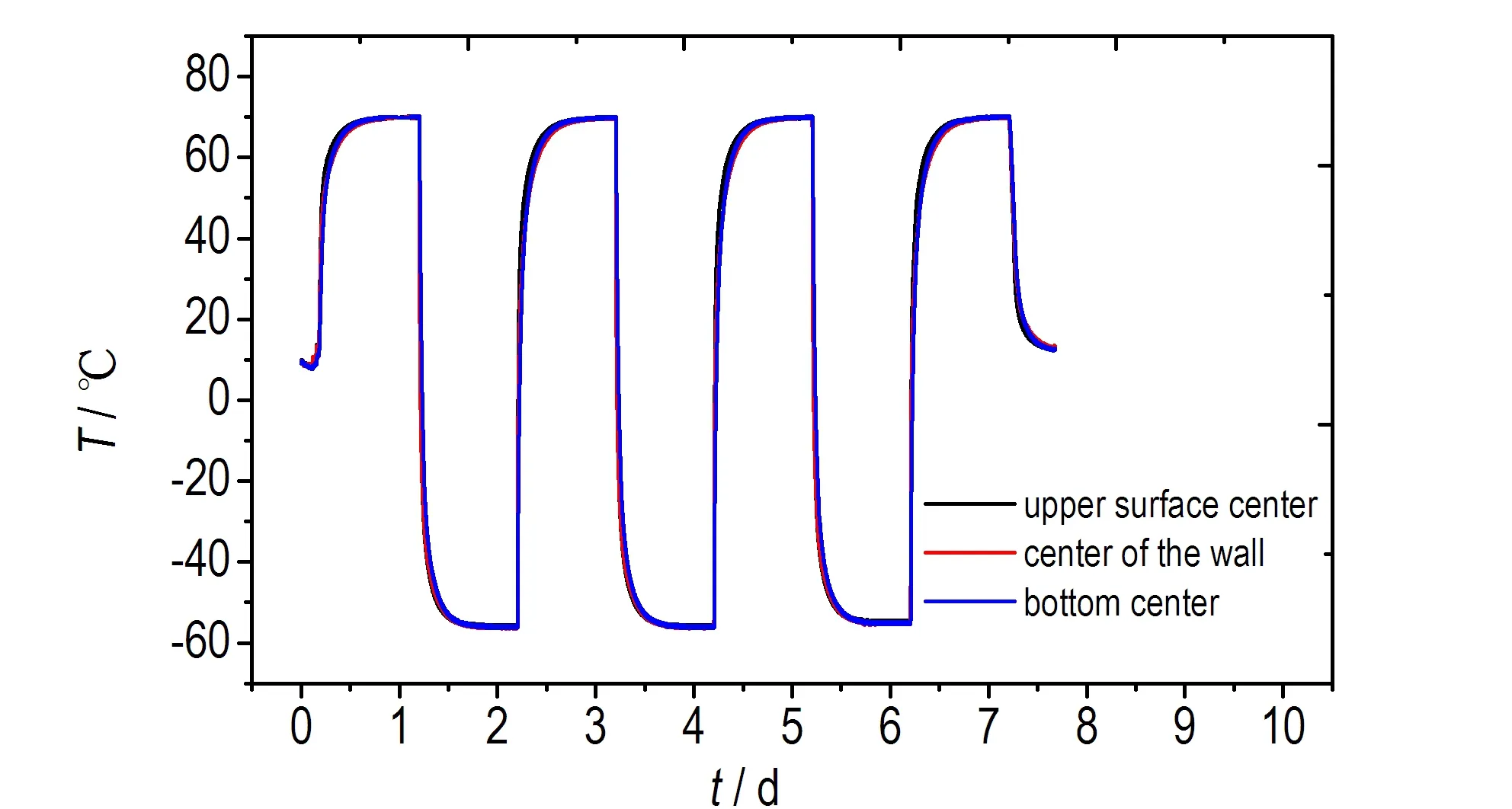

温度冲击试验过程中,试件Ф100 mm×200 mm-1、Ф150 mm×300 mm-1、Ф200 mm×400 mm-1各温度测点温度测试曲线见图11。

从图11各尺寸试验件表面温度测试曲线可以看出,温度冲击试验件温度稳定,推测内部炸药没有发生急剧的分解、相变等物理化学变化。还可以看出,随着试验件尺寸的增大,通过升降温达到温度平衡所需的时间延长,相对于上、下端面,侧壁1/2处对温度的反馈时间也延长、升降温速率减小。分析其原因主要是: 内部浇注PBX炸药导热系数4.04×10-1W·(m·K)-1(20℃),而45#钢壳体的导热系数50.2 W·(m·K)-1(20 ℃),内部浇注PBX炸药导热系数小,是热的不良导体,随着试验件尺寸的增大,所需传递的热量变大,因此达到温度平衡的时间延长。

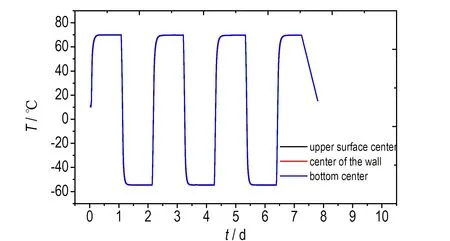

有预制缺陷的试件Ф100 mm×200 mm-2、Ф150 mm×300 mm-2、Ф200 mm×400 mm-2其温度循环试验各测点温度测试曲线,如图12所示。

由图12可知,温度循环试验与温度冲击试验所得试验件表面温度曲线类似,随着试验件尺寸的增大,通过升降温达到温度平衡所需的时间延长,相对于上、下端面,侧壁1/2处对温度的反馈时间也延长、升降温速率减小。

a. Ф100×200-1

b. Ф150 mm×300 mm-1

c. Ф200 mm×400 mm-1

图11 温度冲击试验件表面温度测试曲线

Fig.11 Testing curvess of the test specimen surface temperature in the temperature impact test

a. Ф100 mm×200 mm-2

b. Ф150 mm×300 mm-2

c. Ф200 mm×400 mm-2

图12 温度循环试验件表面温度测试曲线

Fig.12 Testing curvess of the test specimen surface temperature in the temperature cycle test

3.3 试验件表面的应变变化

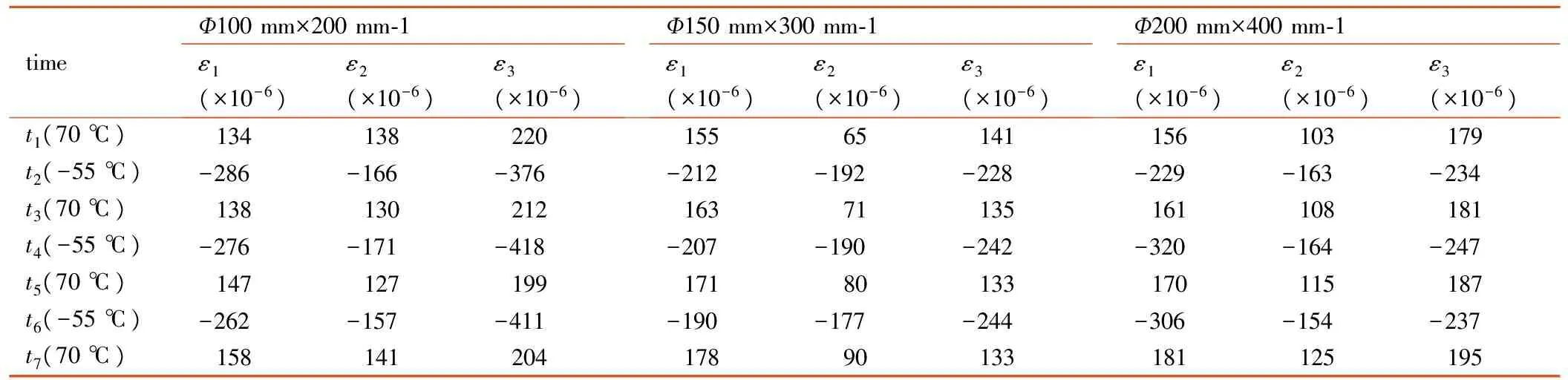

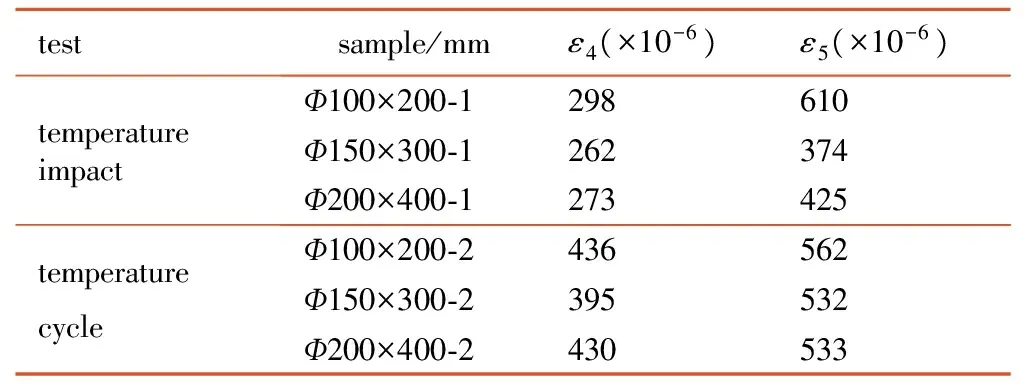

将温度冲击试验过程中依次处于70,-55,70,-55,70,-55,70 ℃共7个恒温阶段的时间记为t1(70 ℃)、t2(-55 ℃)、t3(70 ℃)、t4(-55 ℃)、t5(70 ℃)、t6(-55 ℃)、t7(70 ℃),各试件在相应恒温阶段温度稳定后应变测试的平均值见表2。表中ε1表示位于端面的应变片测试数据平均值,ε2表示侧壁1/2处4只应变片轴向应变测试数据的平均值,ε3表示侧壁1/2处4只应变片周向应变测试数据的平均值。

如表3所示,对温度冲击试验各试件恒温段温度稳定后应变测试值进行数据处理,取各测试点70,-55 ℃应变片轴向平均应变值之差记为温度冲击试验过程中应变片的轴向平均应变变化ε4,将各测试点70,-55 ℃应变片周向平均应变值之差记为应变片的周向平均应变变化ε5,按上述方法对温度循环试验应变数据进行处理。

温度冲击试验件,在轴向方向上的应变变化: 298(Ф100 mm×200 mm-1)>262(Ф150 mm×300 mm-1)、273(Ф200 mm×400 mm-1); 在周向方向上的应变变化: 610(Ф100 mm×200 mm-1)>374(Ф150 mm×300 mm-1)、425(Ф200 mm×400 mm-1)。温度循环试验件,在轴向方向上的应变变化: 436(Ф100 mm×200 mm-2)>395(Ф150 mm×300 mm-2)、430(Ф200 mm×400 mm-2); 在周向方向上的应变变化: 562(Ф100 mm×200 mm-2)>532(Ф150 mm×300 mm-2)、533(Ф200 mm×400 mm-2)。可以发现,随着试验件尺寸越大,高低温应变变化呈现减小的趋势。分析其原因主要是: 浇注PBX制备工艺过程中是以高温药浆浇注装填入相应温度的试验件,内部浇注PBX炸药线膨胀系数8.10×10-5/K(20 ℃),而45#钢壳体的线膨胀系数11.59×10-6/K(20 ℃),经固化反应和冷却至室温后,炸药与试验件壳体产生间隙,而这个间隙随着试验件尺寸的增大而增大,在温度冲击试验过程中,炸药热胀冷缩无法填充这个间隙,试验件尺寸越大,则钢壳体内壁受到炸药的作用力越小,壳体向外膨胀的趋势越小,试验件整体应变趋于减小。

表2 温度冲击试验各试件恒温段温度稳定后应变测试平均值

Table 2 Strain averagevalue of the temperature impact test specimens after constant temperature section is stable

timeФ100mm×200mm⁃1ε1(×10-6)ε2(×10-6)ε3(×10-6)Ф150mm×300mm⁃1ε1(×10-6)ε2(×10-6)ε3(×10-6)Ф200mm×400mm⁃1ε1(×10-6)ε2(×10-6)ε3(×10-6)t1(70℃)13413822015565141156103179t2(-55℃)-286-166-376-212-192-228-229-163-234t3(70℃)13813021216371135161108181t4(-55℃)-276-171-418-207-190-242-320-164-247t5(70℃)14712719917180133170115187t6(-55℃)-262-157-411-190-177-244-306-154-237t7(70℃)15814120417890133181125195

表3 温度试验各试件应变变化

Table 3 Strain variation of the test specimens in temperature test

testsample/mmε4(×10-6)ε5(×10-6)temperatureimpactФ100×200⁃1298610Ф150×300⁃1262374Ф200×400⁃1273425temperaturecycleФ100×200⁃2436562Ф150×300⁃2395532Ф200×400⁃2430533

3.4 试验件装药的物化性能变化

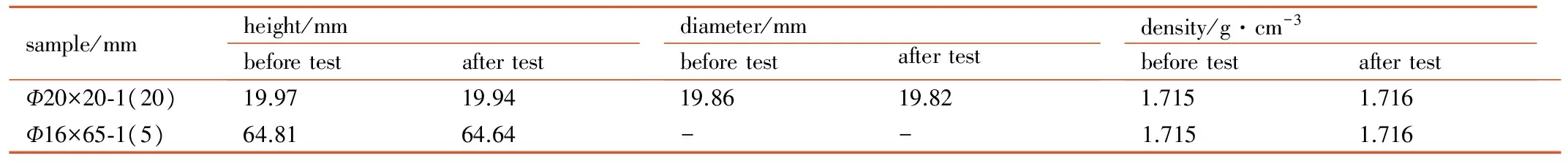

对温度冲击试验前后试验件外型尺寸、密度进行测试,结果见表4。

表4 温度冲击试验前后试验件平均尺寸和密度

Table 4 The average size and density of specimen before and after temperature impact test

sample/mmheight/mmbeforetestaftertestdiameter/mmbeforetestaftertestdensity/g·cm-3beforetestaftertestФ20×20⁃1(20)19.9719.9419.8619.821.7151.716Ф16×65⁃1(5)64.8164.64--1.7151.716

Note: The date in the bracket is the number of test sample.

从表4可以看出,几乎所有试验件都发生收缩现象,各试验件的收缩略有不同,其中Ф20 mm×20 mm试件高度平均收缩了0.02 mm,收缩率0.1%,直径平均收缩了约0.04 mm,收缩率0.2%; Ф15 mm×65 mm试件高度平均收缩了约0.17 mm,收缩率0.3%。,温度冲击试验后,试验件密度也相应地由1.715 g·cm-3变化至1.716 g·cm-3,试验后炸药密度略有提高。

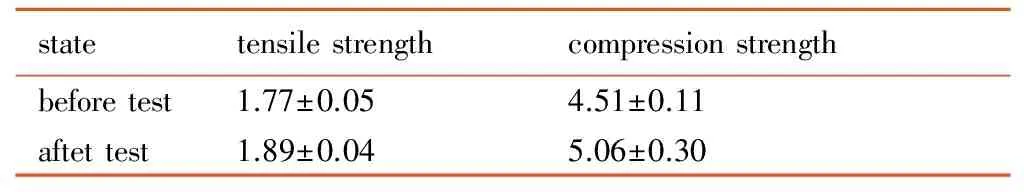

对浇注PBX炸药温度冲击试验前后的拉伸强度和压缩强度进行了测试。其中,拉伸强度试验方法为电子引伸计法(GJB772A-1997方法417.1),试样为Ф15mm×65mm-1(5发)药柱,加载速度为0.5 mm·min-1; 压缩强度试验方法为电子引伸计法(GJB772A-1997方法418.1),试样为Ф20 mm×20 mm-1(5发)药柱; 加载速度为0.5 mm·min-1,结果如表5所示,拉伸强度和压缩强度比试验前有小幅度升高,分别达到了1.89 MPa和5.06 MPa。分析密度和力学强度升高的原因,温度冲击试验长时间高温加热过程中粘结剂发生进一步固化交联反应,反应程度提高[17]。

表5 温度冲击试验前后浇注PBX力学性能

Table 5 Mechanical properties of the cast PBX before and after temperature impact test MPa

4 结 论

(1)温度冲击和温度循环试验后,浇注PBX没有产生新的缺陷; 原有的低密度点、低密度区等缺陷也没有发生明显的扩展现象。

(2)随着试验件尺寸的增大,温度冲击和温度循环试验过程中含壳体浇注PBX通过升降温达到温度平衡所需的时间延长,相对于上、下端面,侧壁对温度的反馈时间也延长、升降温速率减小。

(3)装药为Ф100 mm×200 mm试验件的轴向应变和周向应变,明显大于Ф150 mm×300 mm和Ф200 mm×400 mm两种尺寸装药的试验件。随着含壳体试验件尺寸的增大,温度冲击和温度循环试验后,试验件外部轴向、周向应变有减小趋势。

(4)温度冲击试验后,浇注PBX药柱体积收缩,密度增大约0.001 g·cm-3、拉伸强度和压缩强度增大约0.12 MPa和0.55 MPa,PBX交联密度进一步增大。

参考文献:

[1] 李媛媛, 南海. 国外浇注PBX炸药在硬目标侵彻武器中的应用[J]. 飞航导弹, 2012(11): 88-91.

LI Yuan-yuan, NAN Hai. The application of cast PBX in the hard-target penetration weapons overseas[J].AerodynamicMissileJournal, 2012(11): 88-91.

[2] 韦兴文, 周筱雨, 涂小珍, 等. HMX基PBX的温度环境适应性[J]. 火炸药学报, 2012, 35(1): 15-18.

WEI Xing-wen, ZHOU Xiao-yu, TU Xiao-zhen, et al. Thermal enviroment adaptablity of HMX based PBX[J].ChineseJournalofExplosivesandPropellants, 2012, 35(1): 15-18.

[3] 李文彬, 王晓鸣, 赵国志, 等. 装药底隙对弹底应力及发射安全性影响研究弹道学报[J]. 弹道学报, 2001, 13(3): 64-67.

LI Wen-bin, WANG Xiao-ming, ZHAO Guo-zhi, et al. The resrarch of the effect of base gap on the stress of explosives and the lunching safety[J].JournalofBallistics, 2001, 13(3): 64-67.

[4] 田勇, 张伟斌, 郝莹. 炸药热冲击损伤破坏及超声波特性参量检测[J]. 火炸药学报, 2000, 23(4): 13-15.

TIAN Yong, ZHANG Wei-bin, HAO Ying. Thermal shock damage of explosives and its ultrasonic characteration[J].ChineseJournalofExplosives&Propellants, 2000, 23(4): 13-15.

[5] 田勇, 罗顺火, 张伟斌. JOB-9003炸药“激热”冲击损伤破坏及超声特征[J]. 火炸药学报, 2002, 25(3): 17-19.

TIAN Yong, LUO Shun-huo, ZHANG Wei-bin. Waterbathed thermal shock damage of PBX JOB-9003 and its ultrasonic characteristics[J].ChineseJournalofExplosives&Propellants, 2002, 25(3): 17-19.

[6]王彩玲, 赵省向, 方伟, 等. 热冲击对压装含铝炸药性能的影响[J]. 含能材料, 2016, 24(3): 244-248.

WANG Cai-ling, ZHAO Sheng-xiang, FANG Wei, et al. Effects of thermal shock on the perormance of a pressed aluminized explosive[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2016, 24(3): 244-248.

[7] 杨国满, 胡晓棉. 时间温度效应与塑料粘结炸药的力学性能[J]. 火炸药学报, 2004, 27(1) : 5-8.

YANG Guo-man, HU Xiao-mian. The time-temperature shift factors and the mechanical properties of explosives[J].ChineseJournalofExplosives&Propellants, 2004, 27(1): 5-8.

[8] 李敬明, 温茂萍, 黄毅民. 热循环对TATB 基高聚物粘结炸药性能的影响研究[J]. 含能材料, 2005, 13(4): 208-210.

LI Jing-ming, WEN Mao-ping, HUANG Yi-min. Effect of thermal cyling test on the properties of TATB based PBX[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2005, 13(4): 208-210.

[9] Wiegand D A. Mechanical properties and mechanical failure of composite plastic bonded explosives and other energetic materials[C]∥Short J M, Kennedy J Eeds. Paper Summaries-Eleventh International Detonation Symposium, Snowmass, 1988: 85-88.

[10] GrayⅢ G T, Idar D J, Blumenthal W R, et al. High- and low- strain rate compression properties of several energetic material composites as a function of strain rate and temperature[C]∥Short JM, Kennedy J Eeds. Paper Summaries-Eleventh International Detonation Symposium, Snowmass. Los Alamos National Lab., NM (United States), 1988: 229-231.

[11] 温茂萍, 庞海燕, 田勇, 等. PBX 平面应变断裂韧度随温度的变化规律[J]. 火炸药学报, 2005, 28(3): 63-65.

WEN Mao-ping, PANG Hai-yan, TIAN Yong, et al. Regulations of plane strain fracture toughness of PBX changed with temperatures[J].ChineseJournalofExplosives&Propellants, 2005, 28(3): 63-65.

[12] 许光, 吴承云, 于荫林, 等. 混合炸药对温度渐变环境的适应性研究[J]. 火炸药学报, 1997 (1): 15-19.

XU Guang, WU Cheng-yun, YU Yin-lin, et al. Research the adapatability of composite explosives for gradually changing temperature environment[J].ChineseJournalofExplosives&Propellants, 1997(1): 15-19.

[13] 刘瑞鹏, 王世英. 不同增塑剂含量对含铝炸药环境适应性能的影响[J]. 四川兵工学报, 2013, 34(2): 35-37.

LIU Rui-peng, WANG Shi-ying. Environmental compatibility of aluminum explosives with different contents of plasticizer[J].JournalofSichuanOrdnance, 2013, 34(2): 35-37.

[14] 刘瑞鹏, 王红星, 王浩, 等. 高低温环境对不同炸药结构影响研究[J]. 科学技术与工程, 2014, 14(31): 274-277.

LIU Rui-peng, WANG Hong-xing, WANG Hao, et al. Effect of environment temperature on different explosive structures[J].ScienceTechnologyandEngineering, 2014, 14(31): 274-277.

[15] 刘承武, 阳建红, 邓凯, 等. HTPB推进剂温度冲击环境下损伤特性的声发射试验[J]. 无损检测, 2011, 33(1): 48-49.

LIU Cheng-Wu, YANG Jian-Hong, DENG Kai, et al. The acoustic emission testing of damage properties of HTPB solid propellant under temperature shock[J].NondestructiveTesting, 2011, 33(1): 48-49.

[16] 王玉峰, 张勇, 曲凯, 等. HTPB推进剂药柱在变温环境下的累积损伤分析[J]. 弹箭与制导学报, 2010, 30(6): 136-139.

WANG Yu-feng, ZHANG Yong, QU Kai, et al. Analysis of cumulative damage of HTPB propellant grain under temperature changing condition[J].JournalofProjectiles,Rockets,MissilesandGuidance, 2010, 30(6): 136-139.

[17] 丁黎, 郑朝民, 梁忆, 等. RDX基浇铸PBX的老化性能[J]. 含能材料, 2015, 23(2): 156-162.

DING Li, ZHENG Chao-min, LIANG Yi, et al. Aging properties of casted RDX-based PBX[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2015, 23(2): 156-162.