冲击载荷作用下两种HMX基抗高过载炸药损伤特性

2017-05-07姜夕博金朋刚王建灵王晓峰

姜夕博, 金朋刚, 王建灵, 杨 建, 王晓峰

(西安近代化学研究所, 陕西 西安 710065)

1 引 言

针对军事需求的迫切性,炸药损伤的研究越来越受到学界关注。Palmer等[3-4]对高聚物粘结炸药(PBX)进行径向压缩实验,观察到了颗粒断裂、界面脱粘、变形孪晶等多种损伤破坏形式,并在实验研究的基础上对PBX材料几种可能的变形破坏机理进行了分析。陈鹏万等[5-6]利用巴西实验对高聚物粘结炸药的变形破坏机理进行了研究,结果表明试样最主要的破坏机理是界面脱粘和粘结剂的成穴失效。孙培培[7]利用落锤冲击加载不同粒度的高氯酸铵(AP)颗粒,并用扫描电镜研究了试样在落锤冲击加载下的破碎特征,结果表明,冲击加载后AP颗粒均发生脆性破裂,且粒度越大颗粒破碎越严重。田勇等[8-10]对JOB-9003炸药的热损伤进行了超声波检测,发现热冲击温度差与试样损伤破坏率、超声波增益之间存在正相关关系。目前国内研究人员对炸药损伤的研究大多集中在准静态、低应变率或者温度冲击方面[11-13],但对抗高过载炸药在冲击波作用下损伤及损伤对感度影响的研究开展较少。

基于此,本研究选取两种常用的奥克托今(HMX)基抗高过载炸药作为研究对象,一种采用压装工艺成型,另一种采用浇注工艺成型,用冲击波感度试验对炸药进行冲击损伤,通过CT检测表征试验前后炸药的损伤程度,同时测试了冲击损伤后炸药的冲击波感度。

2 实验

2.1 实验样品

两种HMX基炸药成型工艺不同,一种采用压装工艺成型,另一种采用浇注工艺成型。将压装成型炸药压制成直径25 mm,高25 mm的小药柱,冲击损伤试验时在钢管中放入三个压装小药柱;浇注成型炸药采用真空混合,并直接浇注装填在钢管中,实验时直接使用该装入样品的钢管。

2.2 实验流程与方法

按照图1所示的流程图开展本研究,对于待试炸药样品,首先进行冲击波感度试验,得到损伤前两种炸药的临界隔板厚度(即炸药的冲击波感度),依据该结果,对炸药样品进行冲击损伤试验,获得损伤后的炸药样品,损伤后炸药样品首先进行CT检测试验,然后进行隔板试验,得到损伤后的临界隔板厚度,分析损伤对冲击波感度的影响。

(1) 冲击波感度试验方法:参照GJB772A-1997中冲击波感度试验的试验装置对炸药样品进行冲击波感度研究,如图2所示。其中主发药柱由钝化黑索今压制而成,压药密度为1.60 g·cm-3,直径为40 mm;隔板材料选用有机玻璃隔板,直径为40 mm;被试炸药样品装填于45#钢管中,钢管尺寸为Φ32 mm×Φ25 mm×76 mm;见证板为Q235级钢板,尺寸为100 mm×100 mm×6 mm。

图1 试验流程图

Fig.1 Experimental flow diagram

图2 隔板实验装置示意图

1—8#电雷管, 2—雷管座, 3—主发药柱, 4—有机玻璃隔板, 5—支架, 6—试样, 7—钢管, 8—硬纸板垫片, 9—见证板

Fig.2 Sketch map of experimental device for card gap

1—8#detonator, 2—detonator base, 3—booster charge,4—PMMA card gap, 5—stent, 6—smaple, 7—steel tube,8—hardboard, 9—witness board

(2) 冲击损伤试验方法:同样参照GJB772A-1997中冲击波感度试验的试验装置对炸药样品进行冲击损伤试验。采用8#电雷管起爆主发药柱,主发药柱产生的冲击波经有机玻璃隔板衰减后作用到被试炸药样品中,在炸药中产生损伤,通过调整有机玻璃隔板的厚度,改变作用到被试炸药的冲击波强度,从而在被试炸药中产生不同程度的损伤。

两炸药未损伤时的冲击波感度实验结果为:浇注成型炸药的临界隔板厚度为25~27 mm,压装成型炸药的临界隔板厚度为38~40 mm。依据该试验结果,调整冲击损伤试验的隔板厚度。为实现两种炸药样品在冲击损伤试验后仍能再次进行冲击波感度试验研究,必须保证在冲击损伤试验完成后样品和钢管基本完整,所以选取的冲击损伤试验的隔板厚度首先必须大于样品的临界隔板厚度。试验结果表明浇注成型炸药隔板厚度27~42 mm以及压装炸药隔板厚度40~45 mm时,钢管发生变形或者炸药样品破坏严重,这种情况的样品不能再次进行冲击波感度试验研究。针对以上情况,两样品选取的三种隔板厚度如表1所示。

表1 炸药样品冲击损伤的隔板厚度

Table 1 Gap thicknesses of impact damage for samples

samplecastingmouldingP⁃1P⁃2P⁃3pressedfittingW⁃1W⁃2W⁃3gapthickness/mm484542454851

(3) CT检测:为准确对比冲击损伤的影响,利用CT系统对损伤前后的炸药样品进行检测。检测时,沿着样品轴向每隔10mm选取工作界面,共选取七个界面,如图3所示。

图3 两种炸药CT检测工作界面

Fig.3 CT working interface of the two explosives

(4) 损伤后冲击波感度试验方法:浇注成型炸药选取的隔板厚度分别为42 mm和45 mm,压装成型炸药选取的隔板厚度分别为45 mm和48 mm,每个隔板厚度条件下,各进行七发冲击损伤的有效试验,这里有效试验是指所得到的损伤后样品及钢壳体基本完整。将所得损伤后样品再次进行冲击波感度试验,获得损伤后炸药的冲击波感度临界隔板厚度。

3 结果与讨论

3.1 CT检测结果

为准确对比冲击波对样品的损伤程度,试验前对样品的各个界面进行CT检测,检测结果发现,损伤前样品各界面表面平整、密实,无宏观裂纹和孔洞等情况,两样品界面1处的CT检测图如图4所示,其余各界面的状态与界面1相同,不再进行图示。

a. casting moulding b. pressed fitting

图4 损伤前界面1的CT检测图

Fig.4 CT photos of interface 1 before damaged

损伤后的样品及壳体整体形貌基本完整,对损伤后样品各界面再次进行CT检测。结果发现六个样品中,浇注炸药界面3~7之间以及压装炸药各界面均未出现宏观损伤破坏,但是浇注炸药界面1和2的中心位置均出现了直径约1~2 mm的孔洞,如图5所示。

a. interface 1 of casting moulding b. interface 2 of pressed fitting

图5 浇注炸药冲击损伤后CT检测图

Fig.5 CT photos of explosive by casting moulding after damaged

为了对孔洞进一步表征,沿损伤后炸药轴向平面进行了CT检测,如图6所示。

由图6可知,距离下端面约7~8 mm的位置,出现了长度7~8 mm的密闭孔洞。而且三个不同损伤程度的样品,孔洞出现的位置、尺寸和形状基本相同,重复性比较好。同时,在样品的上部靠近隔板处,出现了不同程度破坏,部分样品被打散,随着隔板厚度变小,冲击损伤程度加大,样品破坏程度变大。

分析出现孔洞的原因可能为:样品下端面紧贴见证钢板,冲击波在此发生反射,反射后钢见证板附近的压力迅速增大。反射冲击波在已经受到冲击压缩过的炸药中传播,并不断衰减。由于起爆方式为中心点起爆,同时受到侧向稀疏波的影响,中心位置的压力最高。此外样品为轴对称的结构,且浇注炸药为整体浇注装填进钢管中,与钢管内部接触紧密。在入射和反射冲击波的共同作用下,中心轴向位置内应力最高,开裂首先发生在这个位置。

a. gap thickness 48 mm b. gap thickness 45 mm c. gap thickness 42 mm

图6 浇注炸药损伤后轴向平面CT检测图

Fig.6 CT photos of the axial plane of explosive by casting moulding after damaged

利用CT检测得到两种炸药轴向各界面的平均CT值,从得到的CT值换算得到样品的密度[14-15],具见式(1):

ρi=ρ0Ci/C0

(1)

式中,ρ0和ρi分别为检测用模拟药柱和样品的密度,g·cm-3,C0和Ci为模拟药柱和样品的CT值。其中模拟药柱为已知密度的标准件,将其和待检测炸药样品同时进行CT检测,得到对应的CT值C0为标准CT值。由于整个实验过程中采用的模拟药柱相同,所以得到的CT值能反映样品密度的变化。损伤前后浇注和压装样品各界面CT值,以及CT值的变化幅度见表2。

从表2可以看出,损伤后两种炸药的密度均在靠近界面4~7的位置发生了变化,不过变化幅度和趋势相反。三种损伤程度的浇注炸药界面4~7,损伤后的CT值变小1%~5%。三种损伤程度的压装炸药界面5~7,损伤后的CT值提高1%~8%。

分析其原因,可能是由于两者的成型工艺不同导致的。浇注炸药为热固性炸药,采用真空浇注固化工艺制备,在制备的过程中炸药混合物就具有一定的流动性,从而填满了各个角落。冲击损伤实验中,部分冲击波的能量转换为样品损伤破坏所需的能量,样品中出现了更多的孔隙和微裂纹等损伤,样品变得更加松散,导致密度变小,这一点从图6中也可以看出来。而采用压装工艺的炸药,样品本身是由造型粉颗粒在一定压力作用下压实制备。发生损伤后,造型粉颗粒不仅发生破碎,而且在冲击波的作用下发生流动,颗粒间的空隙由破碎的颗粒填充,此外小颗粒也能够填充到大颗粒的空隙中,导致颗粒间的空隙减少,使炸药整体被进一步压实,最终样品密度变大。

表2 两种炸药的CT检测结果

Table 2 CT testing results of the two explosives

sampleinterfacenumber1234567P⁃1beforedamaged2826282828342833287028932826afterdamaged2820280028362829282928302788rangeability/%-0.21-0.70+0.07-0.14-1.43-2.18-1.34P⁃2beforedamaged2802281928072813282728672804afterdamaged2799279428062784279227882744rangeability/%-0.11-0.89-0.03-1.03-1.24-2.76-2.14P⁃3beforedamaged2819282728192819286429262823afterdamaged279127972808280628172806———rangeability/%-1-1.06-0.39-0.46-1.64-4.1———W⁃1beforedamaged2819277827872821279227992773afterdamaged2788277827862818280428422984rangeability/%-1.10-0.03-0.110.431.547.61W⁃2beforedamaged2860279428062777275727522778afterdamaged2750279227812777278227952960rangeability/%-0.38-0.07-0.8900.911.566.56W⁃3beforedamaged2801276628082798277027692803afterdamaged2772275128122775286727692963rangeability/%-1.04-0.540.14-0.823.505.71

3.2 损伤对冲击波感度的影响

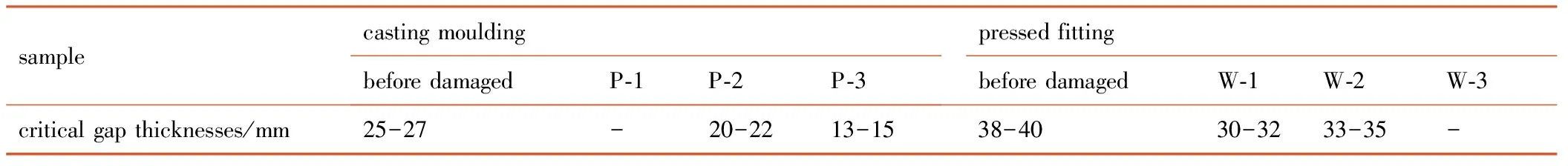

两种炸药未损伤时的临界隔板厚度,以及分别经历两种不同损伤程度后(42 mm(P-3)和45 mm(P-2),45 mm(W-1)和48 mm(W-2))的临界隔板值如表3所示。

由表3可知,损伤后两种样品的临界隔板厚度下降,即损伤后样品在冲击波作用下变得更加钝感。这可能是因为:

(1) 实验中炸药受到前驱波脉冲加载后,二次冲击波再次加载,在这种压力波形的作用下,反应会受到抑制,反应成长为爆轰的距离将增加,导致损伤后炸药的临界隔板值下降,冲击波作用下的这种变化称为冲击脱敏。这与Mulford等[16]的研究结果吻合。

(2) CT检测结果表明,两种炸药损伤后能够观察到尺度很大的宏观裂纹和孔洞,非均质炸药在冲击波作用下起爆机理中,很重要的一点是绝热压缩形成热点。损伤后形成的较大尺寸的孔洞,不利于绝热压缩形成热点,也就不利于反应冲击波向爆轰波的转变,导致其感度的下降。

(3) 损伤程度与冲击波感度之间可能存在非单调递增或递减的特性,即在损伤增加到某个程度之前,冲击波感度随着损伤程度的增加逐渐降低,但是若进一步增大损伤程度,冲击波感度反而会上升,这一部分的研究中将在后续工作中进一步开展。

表3 损伤对冲击波感度的影响

Table 3 Influence of damage on shock wave sensitivity

samplecastingmouldingbeforedamagedP⁃1P⁃2P⁃3pressedfittingbeforedamagedW⁃1W⁃2W⁃3criticalgapthicknesses/mm25-27-20-2213-1538-4030-3233-35-

4 结 论

(1) 冲击损伤试验后压装成型炸药各观测界面均未出现宏观损伤,而浇注成型炸药在距见证板一端7~8 mm位置,出现了长度7~8 mm、直径1~2 mm的孔洞。

(2) 冲击损伤后炸药密度的变化与成型工艺有关,浇注炸药损伤后密度降低1%~5%;而压装成型炸药损伤后密度提高1%~8%。

(3) 冲击损伤后两种炸药的冲击波感度均出现了下降的现象,其中浇注成型炸药由未损伤时的临界隔板厚度25~27 mm下降到13~15 mm;压装成型炸药由未损伤时的临界隔板厚度38~40 mm下降到30~32 mm。

参考文献:

[1]Liu C, Browning R. Fracture in PBX9501 at low rate[C]∥12thSymposium(International) on Detonation, California, 2002: 121-126.

[2]Sandusky H W. Influence of fresh damage on the shock reactivity and sensitivity of several energetic materials[C]∥10thSymposium(International) on Detonation, Boston, 1993: 490-498.

[3]Field J E, Parry M A, Palmer S J, et al. Deformation and explosive properties HMX powers and polymer bonded explosive[C]∥9thSymposium(International) on Detonation, Portland, 1989: 886-896.

[4]Rae P J, Goldrein H T, Palmer S J, et al. Studies of the failure mechanisms of polymer-bonded explosive by high resolution more interferometry and environmental scanning electron microscopy[C]∥11thSymposium(International) on Detonation, Colorado, 1998: 66-75.

[5]陈鹏万, 丁雁生. 高聚物粘结炸药的力学行为及变形破坏机理[J]. 含能材料, 2000, 8(4): 161-166.CHEN Peng-wan, DING Yan-sheng. Mechanical behaviour and deformation and failure mechanisms of polymer bonded explosives[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2000, 8(4): 161-166.

[6]周忠彬. 高聚物粘结炸药宏/细观力学行为及变形破坏研究[D]. 北京: 北京理工大学, 2012.ZHOU Zhong-bin. Study on macro/micromechanical properies, deformation and failure of polymer-bonded explosives[D]. Beijing: Beijing Institute of Technology, 2012.

[7]孙培培, 王晓峰, 南海, 等. 落锤冲击加载下炸药基体内不同粒度AP颗粒破碎特征[J]. 含能材料, 2015, 23(1): 53-56.SUN Pei-pei, WANG Xiao-feng, NAN Hai, et al. Fracture feature of AP grains with different sizes within explosive substrate under drop hammer impact loading[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2015, 23(1): 53-56.

[8]田勇, 张伟斌, 温茂萍, 等. JOB-9003高聚物粘结炸药热冲击损伤破坏相关性研究[J]. 含能材料, 2004, 12(3): 174-177.TIAN Yong, ZHANG Wei-bin, WEN Mao-ping, et al. Research on correlation of thermal shock damage of PBX JOB-9003[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2004, 12(3): 174-177.

[9]张伟斌, 田勇, 温茂萍, 等. JOB-9003炸药热冲击损伤的超声波检测[J]. 含能材料, 2004, 12(2): 85-88.ZHANG Wei-bin, TIAN Yong, WEN Mao-ping,et al. Experimental study on the thermal shock damage of explosive by ultrasonic testing[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2004, 12(2): 85-88.

[10]田勇, 张伟斌, 郝莹, 等. 炸药热冲击损伤破坏及超声波特性参量检测[J]. 火炸药学报, 2000, 23(4): 13-15.TIAN Yong, ZHANG Wei-bin, HAO Ying, et al. Thermal shock damage of explosive and its ultrasonic characterization[J].ChineseJournalofExplosives&Propellants, 2000, 23(4): 13-15.

[11]丁雁生, 潘颖, 蔡瑞娇, 等. PBX材料的蠕变损伤本构关系[J]. 含能材料, 2000, 8(2): 86-92.DING Yan-sheng, PAN Ying, CAI Rui-jiao, et al. The creep-damage constitutive relation of PBX[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2000, 23(4): 13-15.

[12]李俊玲, 傅华, 谭多望, 等. PBX炸药的拉伸断裂损伤分析[J]. 爆炸与冲击, 2011, 31(6): 624-630.LI Jun-lin, FU Hua, TAN duo-wan, et al. Fracture damage analysis of PBX[J].ExplosionandShockWaves, 2011, 31(6): 624-630.

[13]颜熹琳, 李敬明, 周阳, 等. 高聚物粘结炸药温湿度载荷加速老化试验研究[J]. 含能材料, 2009, 17(4): 412-415.YAN Xi-lin, LI Jing-ming, ZHOU Yang, et al. Temperatllre-humidity-load Accelerating Age TestS of PBX[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2009, 17(4): 412-415.

[14]高玉玲, 张峰, 马燕, 等. 一种工业CT定量检测炸药装药密度的方法[J]. 火炸药学报, 2014, 37(1): 58-61.GAO Yu-ling, ZHANG Feng, MA Yan, et al. A method of industrial CT Quantitative detection of explosive charge density[J].ChineseJournalofExplosives&Propellants, 2014, 37(1): 58-61.

[15]杨文海, 何得昌, 徐军培, 等.γ射线工业CT技术在高能炸药密度检测中的应用[J]. 火炸药学报, 2001, 24(3): 33-35.YANG Wen-hai, HE De-chang, XU Jun-pei, et al. ICT nondestructive testing for high explosive density[J].ChineseJournalofExplosives&Propellants, 2001, 24(3): 33-35.

[16]Mulford R N, Sheffield S A, Alcon R R. Initiation of preshocked high explosives PBX-9404, PBX-9502, PBX-9501, monitored with in-material magnetic gauging[C]∥10thSymposium(International) on Detonation, Boston, 1993: 459-467.

[17]Wiegand D A, Reddingius B. Mechanical propertiesof confined explosives[J].JournalofEnergeticMaterials, 2005, 23(2): 75-98.

[18]Wiegand D A, Reddingius B, Ellis K, et al. Pressure and friction dependent mechanical strength-cracks and plastic flow[J].InternationalJournalofSolidsandStructures, 2011, 48: 1617-1629.

[19]姜夕博, 饶国宁, 徐森, 等. 退役单基药冲击起爆特性研究[J]. 爆炸与冲击, 2014, 34(1): 99-105.JIANG Xi-bo, RAO Guo-ning, XU Sen, et al. Research on shock initiation characteristics of expired single-base propellants[J].ExplosionandShockWaves, 2014, 34(1): 99-105.