含预制缺陷PBX模拟材料损伤演变的原位CT研究

2017-05-07原曾年张伟斌李敬明

原曾年, 陈 华, 戴 斌, 张伟斌, 李敬明

(1. 中国工程物理研究院化工材料研究所, 四川 绵阳 621999; 2. 中国工程物理研究院研究生院, 四川 绵阳 621999)

1 引 言

高聚物粘结炸药(PBX)是以炸药晶体粉末为主体,加入高聚物粘结剂、增塑剂和钝感剂等组成的多相非均质复合材料,因其性能优良而在武器中广泛使用。由于PBX在其合成、制备、成型和机械加工等过程中,可能已具有了炸药晶体内部孔洞、造型粉粘结剂包覆不全、压制炸药晶体破碎和压制微裂纹等不同形式的初始损伤,这些损伤一方面会导致PBX力学性能劣化,同时作为能量聚集区域可能成为“热点”,直接影响着PBX的力学性能、安全性能和爆轰性能[1-2]。开展PBX在外力作用下的细观结构特征及损伤行为表征研究,对深入认识PBX损伤本质及其对性能的影响机制具有重要意义。

目前关于PBX的损伤行为研究主要针对结构完好PBX试件开展压缩[3-4]和拉伸[5-6]等测试。为研究初始损伤在外力作用下的演化行为,可采取预制缺陷的方法来模拟初始损伤。由于预制缺陷的引入会导致问题复杂性的提升,相较于完好样品的损伤行为研究难度更大,因此相关研究仍处于起步阶段,Liu和Thompson[7]等研究了含孔洞PBX在压缩作用下的裂纹成核生长过程,刘晨等[8]通过带孔板拉伸的试验手段研究了宏观尺度下PBX的断裂现象,陈科全等[9]用巴西圆盘试验研究了含有不同类型预制缺陷的PBX损伤行为。预制缺陷的形式和PBX的种类具有多样性,同时也需要对其损伤断裂特点和力学性能进行跨尺度的、精细化的表征分析,因此还需要开展更多的试验以总结规律,为理论研究提供支持。

对PBX的损伤检测手段种类多样,目前大多数研究采用先力学加载、再离线表征的方法开展研究,难以获得不同作用下PBX损伤结构变化的演变过程; 为了能够准确掌握PBX在各种载荷作用下的细观结构演变过程,有必要开展原位试验研究。其中X射线μCT(Micro-Computed Tomography)是一种可用于原位研究的无损检测试验平台。它利用X射线对样品进行多角度扫描,根据X射线的衰减信息获得样品不同断层的结构信息,经过计算机成像技术生成图像,从而得到样品完整的内部结构三维图像。由于μCT具有可以原位观测、无损探伤、并能三维成像等优势,在含能材料损伤检测表征领域中是新兴的中坚力量。Dai等[10]利用μCT研究了PBX在冲击作用下的安全性能; Hu等[11]利用μCT和DVC(Digital Volume Correlation)技术分析了某种PBX代用料在单轴压缩下的内部微结构损伤演化特点。

本研究利用准静态巴西圆盘的试验方法,对一种PBX模拟材料在典型预制缺陷下的损伤行为展开研究,利用μCT对其进行了原位监测,完整记录了PBX损伤演变的过程,采用数字图像处理技术提取重建了PBX内部全面的三维微孔隙分布及裂纹的三维形貌,并与有限元模拟的理论结果进行了对比。

2 实验设计与方案

实验样品为一种PBX模拟材料,其主要组分为Ba(NO3)2及粘结剂,该材料在室温条件下的压缩/拉伸力学性能均与某TATB基PBX非常接近,可以很好地模拟室温下该PBX的力学行为。试验采用样品的尺寸为Φ10 mm×3 mm的圆盘,共三种状态: 第一组样品为完好样品,无预制缺陷,为对照组; 第二组为样品中心带有斜向45°非贯通的预制缺陷; 第三组为样品中心带有斜向45°贯通的预制缺陷,每组样品皆进行三发重复试验。其中预制缺陷设计在样品中心是因为在巴西圆盘试验中,圆心位置附近为应力集中部分; 角度设计为45°是为了考察当缺陷与加载方向呈一定夹角时对样品损伤行为的影响; 同时设计了非贯通和贯通两种形式的缺陷,对比研究表层缺陷和贯通缺陷下的区别。预制缺陷采用精加工的方式制备,样品结构如图1所示。

a. no detects b. obique 45° non-through defect c. oblique 45° through defect

图1 三组试验中的样品设计(单位:mm)

Fig.1 Sample design in three groups of tests(unit:mm)

试验采取经改进的巴西圆盘准静态位移加载的方式,加载速率为0.1 mm·min-1。巴西圆盘作为一种间接拉伸的试验方法,被广泛应用于研究脆性材料的损伤行为中。Awaji和Sato将直径圆盘压缩中的压头改进为圆弧状[12],减少了压头处应力集中的效应,并分析了此种加载方式下的应力分布。庞海燕[13-14]和温茂萍[15]等研究发现,当圆弧压头的半径为样品半径的1.35倍时,试验结果与直接拉伸条件下的试验结果最为接近,本试验中的圆弧压头半径即按此比例设计。由于本试验中采用的样品尺寸较小,并且预制缺陷与加载方向需要满足一定的角度关系,所以对装样的稳定性和准直性有较高要求。因此试验压头在样品厚度方向上设计了挡板,可以更好地保证样品的稳定性。试验的加载方式如图2所示。

试验加载过程中,利用μCT对样品进行原位观测,并利用三维扫描成像技术得到了样品内部结构的完整损伤信息。试验过程中通过压力传感器实时得到载荷大小,利用数字射线成像检测技术(Digital Radiography,DR)进行实时原位监测。DR成像的曝光时间为40 ms,以记录样品起裂的过程。在样品断裂之后,利用μCT对样品进行扫描,得到样品内部细观结构的完整信息。

图2 试验加载方式示意图

Fig.2 Schematic diagram of test loading mode

本次试验在重庆真测科技股份有限公司的CD-130BX/μCT上展开,试验所采用的参数为电压150 kV,电流66 mA,曝光时间为40 ms. 本次试验中的图像空间分辨率为17.73 μm/pixel; 加载装置采用Deben Microtest CT5000-TEC. 实验设备与加载装置如图3所示。

a. CD-130BX/μCT TEC in-situ b. deben microtest CT5000-loading device

图3 试验中所使用的X-ray μCT系统和加载装置

Fig.3 X-ray μCT system and the loading device used in the test

3 结果分析与讨论

3.1 DR图像的处理与分析

DR成像的原始图像如图4a所示。从图4a可以看到,原始的DR图像对比度较差,细节模糊,难以看到样品内部的颗粒分布。这主要是因为DR图像不同于CT图像,无法显示单层的切片,其成像是在圆盘厚度方向上所有切片叠加之后的结果。为了能够分辨图像的细节,增强图像的对比度和层次感,采用灰度直方图均衡化算法[16]对图像进行处理,如图4b所示。

a. DR orignial image histogram b. the image after grayscale equalization processing

图4 DR图像的灰度直方图均衡化处理

Fig.4 Grayscale histogram equalization treatment of DR imagest

从图4b可见,经过灰度直方图均衡化处理之后,图像中两条明显的深色带状分布是由于加载头的挡板所致,并不影响试验观测。可以看到,图像的对比度得到了很大的改善,可以清晰地看到其中的颗粒分布,增强了图像的层次感。

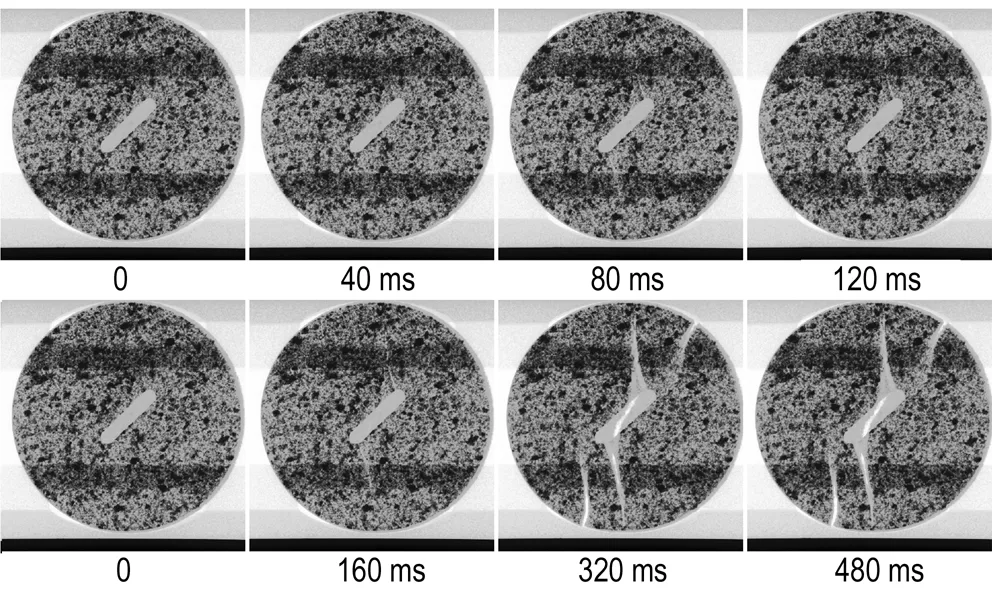

DR成像记录下了三种状态PBX模拟材料样品的起裂过程,如图5~图7所示。

从图5~图7可以看出,无预制缺陷样品(图5)的起裂方式与标准巴西试验的起裂方式一致,从圆盘中心处开始沿径向生长。当引入预制缺陷时(图6~图7),由于缺陷的方向与加载方向呈一定夹角,打破了原有的轴对称性,因此裂纹不再从圆盘中心处开始沿径向生长。缺陷的两个顶点位置是应力集中点,裂纹从此处开始形成,并向加载点位置生长。对比非贯通和贯通缺陷的断裂特点还可以看出,当缺陷为非贯通时(图6),裂纹不只在缺陷的两个顶点处产生,同时会从圆盘中心位置处的径向方向连通,形成类似于完好样品的主裂纹形态的裂纹。而当缺陷为贯通时(图7),裂纹仅产生在缺陷的两个顶点处,圆盘中心径向方向上不再产生裂纹。

图5 无预制缺陷样品的起裂过程

Fig.5 Crack initiation processfor the sample without prefabricated defects

图6 含斜45°非贯通预制缺陷样品的起裂过程

Fig.6 Crack initiation processfor the sample with oblique 45° non-through defect

图7 含斜45°贯通预制缺陷样品的起裂过程

Fig.7 Crack initiation processfor the sample with oblique 45° through defect

3.2 CT图像的处理与分析

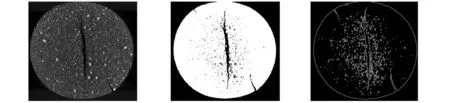

通过处理分析CT成像可以更加清楚地看到这一现象。首先需要对CT成像的原始切片进行数字图像处理,具体处理过程为: CT成像的原始切片如图8a所示(以无预制缺陷样品的成像为例)。这个图像是在样品断裂之后,加载至位移量为0.1 mm时,固定位置进行扫描。可以看到原始图像的对比度较差,裂纹和孔隙的形貌较为模糊,不易分辨。本研究重点是在于裂纹和孔隙的分布、演化及形貌,因此需要对裂纹和孔隙做出提取。对原始图像进行Otsu分割(Otsu method)[17],生成二值化图像,从而清晰地得到了孔隙和裂纹的分布和形貌。进一步利用腐蚀算法[18]对二值化图像进行边缘提取,得到了孔隙和裂纹的边缘形貌,如图8b和图8c所示。

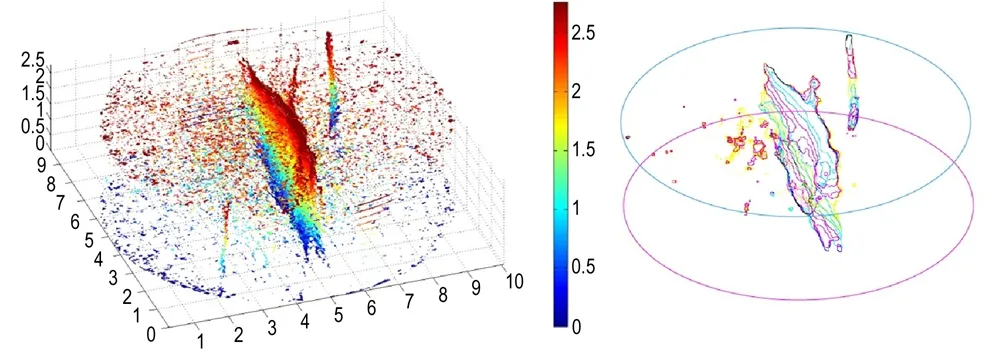

进行Otsu分割处理之后(图8b),图中灰度值为1的部分(白色)为样品固相,灰度值为0的部分(黑色)对应空气,即裂纹或孔隙; 利用腐蚀算法进行边缘提取之后的图像中,灰度值为1(白色)的部分即是样品、裂纹和孔隙的边缘。对于Otsu分割处理之后的切片图像即可提取其中所有的裂纹和孔隙,并将所有切片的裂纹和孔隙叠加起来,进行三维重建,即可得到整个样品在断裂之后的三维裂纹和孔隙分布形貌。图9~图11展示了三组样品最终的裂纹和孔隙的三维形貌和分布。x-y平面为切片平面,z方向为圆盘的厚度方向,z坐标由图中的color-bar给出。

a. original CT slice image b. CT slice image after Otsu segmentation c. CT slice image after edge extraction

图8 CT成像切片的数字图像处理

Fig.8 Digital image processing of CT slice images

a. 3D morphology and distribution b. 3D morphology of main cracks

图9 无预制缺样品的三维裂纹形貌和孔隙分布

Fig.9 3D morphology and distribution of cracks and pores for the sample without prefabricated defects

a. 3D morphology and distribution of all cracks and pores b. 3D morphology of main cracks

图10 斜45°非贯通预制缺陷样品的三维裂纹形貌和孔隙分布

Fig.10 3D morphology and distribution of cracks and pores for the sample with oblique 45° non-through prefabricated defects

a. 3D morphology and distribution of all cracks and pores b. 3D morphology of main cracks

图11 斜45°贯通预制缺陷样品的三维裂纹形貌和孔隙分布

Fig.11 3D morphology and distribution of cracks and pores for the sample with oblique 45° through prefabricated defects

从图9~图11中可以看到,当缺陷为非贯通时,样品中含有缺陷的部分的裂纹形貌和带有贯通缺陷的样品的裂纹形貌相同; 而样品中不含有缺陷的部分的裂纹形貌趋于和无预制缺样品的裂纹形貌相同。这表明当初始缺陷为非贯通的表层缺陷时,样品具有分层起裂的特性,初始缺陷对材料损伤行为的影响范围仅限于具有缺陷的厚度层内,而在远离初始缺陷的厚度层内的材料的起裂方式将遵循无预制缺材料的起裂规律。

图12利用腐蚀算法提取的裂纹及孔隙的边缘数据,用颜色表征其所处的厚度位置即z坐标,将其在x-y平面内作图。从图12可以清晰地看到,含有非贯通缺陷组的样品的裂纹形态(图12b),在图像上直观的近似为含有贯通缺陷的样品的裂纹形态(图12c)和完好样品的裂纹形态(图12a)的组合。

a. distribution of cracks and b. distribution of cracks c. distributiom of cracks and

pores of without and poress of sample with oblique pores of sample with oblique

prefabricated detects 45° non-through prefabricated detect 45° through prefabricated detect

图12 三组样品的裂纹孔隙分布

Fig.12 Cracks andpores distribution of three groups of samples

4 数值模拟分析

为解释含有斜45°非贯通/贯通缺陷样品在巴西圆盘加载方式下的起裂特点,利用ABAQUS软件,进行有限元模拟,以分析在试验加载条件下,样品的应变场分布。由于试验采取准静态加载方式,因此可忽略样品的粘性性质,模拟中材料属性设定为各向同性的线弹性模型,这符合PBX在拉伸作用下的脆性材料特点。模拟的加载条件设置为试验中样品断裂前瞬时时刻的最大力载荷。图13~图14给出了有限元模拟下的最大主应变分布。

从图13~图14可以清晰地看到,对于非贯通缺陷的样品(图13),在带有缺陷的半层(图13a),主应变最大的区域在缺陷的顶点处,并且分别指向两个加载点处,可以清晰地看到损伤将会生长的方向; 而在不带缺陷的半层(图13b),主应变最大的区域在圆心位置,越靠近圆心区域的部分应变越大,应变场分布呈带状沿加载方向(圆盘直径方向),越靠近边缘位置应变越小,这符合标准巴西试验的结果。而带有贯通缺陷的样品(图14),主应变最大的区域仅局限在缺陷顶点处,同样分别指向两个加载点处,也可以清晰的看到损伤将会生长的方向。理论模拟的结果很好的解释了试验中观测到的分层起裂的现象。

a. half-layer with defect b. half-layer without defect

图13 斜45°非贯通缺陷样品的有限元模拟下的最大主应变分布

Fig.13 Maximum principal strain distribution under finite element simulation for the sample with oblique 45° non-through prefabricated defect

图14 斜45°贯通缺陷样品的有限元模下的最大主应变分布

Fig.14 Maximum principal strain distribution under finite element simulation for the sample with oblique 45° through prefabricated defect

5 结 论

采用经过改进的巴西圆盘准静态加载方式,对无预制缺陷样品、含斜45°非贯通预制缺陷、含斜45°贯通预制缺陷共计3组样品,在μCT上进行原位研究。利用数字图像处理技术,得到了不同预制缺陷下样品的起裂规律,提取重建了完整的裂纹和孔隙的三维形貌及分布。得到如下结论:

(1) 无预制缺陷样品的起裂方式与标准巴西试验的起裂方式一致,从圆盘中心处开始沿径向生长; 当缺陷方向与加载方向呈45°时,将会改变样品的起裂方式,裂纹在缺陷的顶点处开始生长。

(2) 当缺陷为非贯通的表层缺陷时,样品具有分层起裂的特点: 样品中含有缺陷的部分的损伤行为受到缺陷存在的影响,而样品中不含有缺陷的部分的损伤行为与无预制缺陷样品类似。

(3) 对非贯通缺陷及贯通缺陷样品组进行了有限元模拟,模拟结果与试验现象吻合较好,发现在带有非贯通缺陷的样品中,带有缺陷的部分里缺陷顶点处是主应变最大的区域,而不具有缺陷部分的样品的主应变最大区域仍为圆盘圆心区域,与无预制缺陷样品的标准巴西试验现象相同。

致谢:本文的试验部分得到了重庆大学ICT研究中心的设备与技术支持; 试验分析部分得到了国家X射线数字化成像仪器中心的帮助。在此向他们表示衷心的感谢!

参考文献:

[1]Balzer J E, Siviour C R, Walley S M, et al. Behaviour of ammonium perchlorate-based propellants and a polymer-bonded explosive under impact loading[J].ProceedingsoftheRoyalSocietyLondonSeriesA, 2004, 460(2043): 781-806.

早在1970年代末期,安徽省一些地方的农机手就主动联合起来,成立了松散的农机联合体。1980年代,一些地区的农民开始发展较大规模的养鸡、养猪、养兔等产业,促进了畜牧业的发展。为了满足农民之间互相学习技术的需要,农村专业技术协会(研究会)等合作组织开始发育,“农村各类民办的专业技术协会(研究会),是农业社会化服务体系的一支新生力量。”[注]1993年中共中央11号文件。

[2]Barua A, Horie Y, Zhou M. Energy localization in HMX-Estane polymer-bonded explosives during impact loading[J].JournalofAppliedPhysics, 2012, 111(5): 399-586.

[3]Çolak, Özgen Ü. Mechanical behavior of PBXW-128 and PBXN-110 under uniaxial and multiaxial compression at different strain rates and temperatures[J].JournalofTesting&Evaluation, 2004, 32(5): 390-395.

[4]Zhou Z, Chen P, Duan Z, et al. Study on fracture behaviour of a polymer-bonded explosive simulant subjected to uniaxial compression using digital image correlation method[J].Strain, 2012, 48(4): 326-332.

[5]Rea P J, Goldrein H T, Palmer S J P, et al. Quasi-static studies of the deformation and failure ofβ-HMX based polymer bonded explosives[J].ProceedingsoftheRoyalSocietyA, 2002, 458(2019): 743-762.

[6]CHEN Peng-wan, HUANG Feng-lei, DING Yan-sheng. Microstructure, deformation and failure of polymer bonded explosives[J].JournalofMaterialsScience, 2007, 42(13): 5257-5280.

[7]Liu C, Thompson D G. Crack initiation and growth in PBX 9502 high explosive subject to compression[J].JournalofAppliedMechanics, 2014, 81(10): 101004.

[8]刘晨, 蓝林钢, 唐明峰, 等. 数字图像相关方法分析PBX带孔板拉伸应变场[J]. 含能材料, 2016, 24(4): 368-374. LIU Chen, LAN Lin-gang, TANG Ming-feng, et al. Strain analysis for PBX plate with hole under tension based on digital image correlation method[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2016, 24(4): 368-374.

[9]陈科全, 蓝林钢, 路中华, 等. 含预制缺陷PBX炸药的力学性能及破坏形式[J]. 火炸药学报, 2015, 38(5): 51-53. CHEN Ke-quan, LAN Lin-gang, LU Zhong-hua, et al. Mechanical properties and failure modes of PBX explosives with different prefabricated defects[J].ChineseJournalofExplosives&Propellants, 2015, 38(5): 51-53.

[11]Hu Z, Luo H, Bardenhagen S G, et al. Internal deformation measurement of polymer bonded sugar in compression by digital volume correlation of in-situ tomography[J].ExperimentalMechanics, 2015, 55(1): 289-300.

[12]Hideo Awaji, Sennosuke Sato. Diametral compressive testing method[J].JournalofEngineeringMaterialsandTechnology, 1979, 101(2): 139-147.

[13]庞海燕, 李明, 温茂萍, 等. PBX巴西试验与直接拉伸试验的比较[J]. 火炸药学报, 2011, 34(1): 42-45. PANG Hai-yan, LI Ming, WEN Mao-ping, et al. Comparison on the Brazilian test and tension test of the PBX[J].ChineseJournalofExplosives&Propellants, 2011, 34(1): 42-45.

[14]庞海燕, 李明, 温茂萍, 等. 不同加载形式的PBX炸药巴西试验[J]. 含能材料, 2012, 20(2): 205-209. PANG Hai-yan, LI Ming, WEN Mao-ping, et al. Different loading methods in Brazilian Test for PBX[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2012, 20(2): 205-209.

[15]温茂萍, 唐维, 周筱雨, 等. 基于圆弧压头巴西试验测试脆性炸药拉伸性能[J]. 含能材料, 2013, 21(4): 490-494. WEN Mao-ping, TANG Wei, ZHOU Xiao-yu, et al. Tensile mechanical properties of brittle explosives evaluated by arc compress head Brazilian test[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2013, 21(4): 490-494.

[16]Rafael C Gonzalez, Richard E Woods. 数字图像处理[M]. 北京: 电子工业出版社, 2011: 73-83. Rafael C Gonzalez, Richard E Woods. Digital Image

Processing[M]. Beijing: Publishing House of Electronics Industry, 2011: 73-83.

[17]Rafael C. Gonzalez, Richard E. Woods, et al. 数字图像处理[M]. 北京: 电子工业出版社, 2011: 479-483. Rafael C Gonzalez, Richard E Woods, et al. Digital Image Processing[M]. Beijing: Publishing House of Electronics Industry, 2011: 479-483.

[18]Rafael C Gonzalez, Richard E Woods, et al. 数字图像处理[M]. 北京: 电子工业出版社, 2011: 404-413. Rafael C Gonzalez, Richard E. Woods, et al. Digital Image Processing[M]. Beijing: Publishing House of Electronics Industry, 2011: 404-413.