500 t/d榨油机优化改进的研究与探讨

2017-05-03王春杰

张 国,王春杰

中粮工程装备(南皮)有限公司 (南皮 061500)

500 t/d榨油机优化改进的研究与探讨

张 国,王春杰

中粮工程装备(南皮)有限公司 (南皮 061500)

分析研究了当前榨油机在整体结构、榨轴受力方向、榨螺表面堆焊硬质合金工艺、榨笼结构、榨油机螺旋进料方式等方面存在的一些问题,并有针对性的在500 t/d榨油机的设计上进行优化改进,以更好地适应大型油脂加工厂的生产、日常维护及修理要求。

螺旋榨油机;榨螺;榨笼;液压锁紧;液压开合;定量绞龙进料

现代制油行业主导潮流是加工规模大型化,生产经营集约化,工艺装备现代化,油脂加工厂的日加工规模已达到千吨以上,2010年我国1 000 t/d以上的油脂加工企业已达146家[1],广州东莞、广西防城港等油脂加工企业日加工菜籽达到了2 000~3 000 t,由于油厂规模的不断扩大,对单机大处理量的榨油设备的需求越来越迫切。目前国内榨油机型号主要有,ZX18、ZY24、ZY28、ZY32、ZY34型螺旋榨油机,日处理量为10 t、50 t、150 t、220 t、300 t,而国外一些著名的榨油机生产商,如弗伦奇、安德森、克虏伯和西蒙—罗斯唐斯等公司,生产的榨油机,一次压榨能力高达200 t/d,干饼残油率低于5%~8%;预榨能力高达500 t/d,预榨饼残油率为17%~21%,自动化程度高,稳定性好,开机后基本没有故障,易损件使用寿命长,1年内无需更换。

与国外榨油机相比,国内榨油机还有一定的差距,主要有以下几点:处理量偏小,没有日处理量达到500 t的机型;维修率高,减速机制造精度低易出现故障,造成停机;自动化程度低,主要靠人工调整进料量,对操作工的素质要求较高,当运行不稳定时,不及时调整会造成停机;易损件寿命低,一般使用3个月左右就需更换,并且更换时拆卸困难等。为满足油脂工业发展的需要,开发设计了日产量达到500 t的螺旋预榨机,在产品设计中采用新的设计理念,积极学习国外厂家及学者的先进技术及经验,对原来国内榨油机在使用中出现的一些问题进行了优化改进。

1 整体结构研究

改变了榨油机的受力部位,原来榨油机的主轴向力由减速机承受,造成减速机只能非标设计,不能选用定型的成熟的减速机产品。经深入研究,将轴向力的受力点改到了强板上,使主减速机不在承受榨油机产生的巨大的轴向力,这样减速机就可选用定型的产品,可以采用弗兰德、SEW等高端减速机,提高榨油机的运转稳定性。

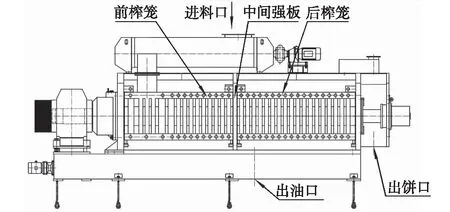

改变原有榨笼结构,将原有榨油机的一个整体榨笼改成了分段榨笼。为保证油料的压榨时间,500 t/d榨油机在设计时榨笼较长,如果采用单个榨笼,铸造及加工都比较困难,经分析设计,将榨笼分成前后两段榨笼,中间采用中间墙板及榨笼对开圈将两段榨笼联接到了一起(图1),减小了榨油机的制造难度。

图1 500 t/d 榨油机外形示意图

2 榨轴的受力方向

改变榨轴的受力方向,榨螺之间采用特殊的密封机构,彻底解决了榨螺拆卸问题及榨轴后出油问题。原有榨机榨轴的受力是拉伸力,榨轴在高温和强拉力下,被拉长很多,但榨螺的热膨胀量无法来补偿榨轴的伸长量,造成榨螺之间产生间隙,在榨笼内强大的压力下,很多油渣被挤进榨螺空隙并进入到榨轴与榨螺的空隙内。长时间使用后将造成油渣在其内部的积聚,使在榨螺磨损后更换时,榨螺根本无法从榨轴上卸出,必须要用火烧,将其内聚集的油渣全部碳化,再用100 t以上的千斤顶顶出,非常的费时费力。

500 t/d榨油机在设计上完全改变了榨轴的受力方向,由原来拉力变为现在的压力,榨螺之间被强大的挤压力压紧,榨螺之间基本不会产生间隙,并且榨轴只有热膨胀量,这样榨螺的热膨胀量已基本能补偿榨轴的膨胀量。并且榨螺与榨螺之间加设密封装置有效地补偿榨螺之间的微量间隙。使油渣不会进入到榨轴与榨螺的间隙内,使榨螺可以很容易拆卸,也不会产生榨轴后出油问题。

3 榨螺表面堆焊硬质合金工艺

500 t/d榨油机的榨螺采用先进表面堆焊工艺,使榨螺使用寿命显著提高。原有榨油机榨螺的表面处理工艺为表面渗碳,渗碳深度一般在0.8~1.5 mm,然后淬火处理。原来榨螺的使用寿命大约在2~3个月。现在采用了先进的等离子喷焊及焊接机器人自动堆焊技术,将耐磨合金粉喷熔焊在榨螺表面或直接在榨螺表面进行熔焊,使榨螺的耐磨程度显著提高,使用寿命比渗碳榨螺提高1倍以上,使用寿命最好的可达到5~6个月。

4 液压榨笼开合装置

在500 t/d榨油机上完成了榨螺主轴的液压预紧及榨油机榨笼的液压开合。设计了主轴螺母的液压拉伸锁紧装置。原来用人工大锤锁紧,根本就锁不紧,造成榨机在运行过程中,由于压力作用,使榨螺之间出现缝隙,使油渣等进入主轴内,使更换配件时无法轻松拆出,对于有腐蚀的油料,造成主轴疲劳断裂。现在的液压拉伸锁紧可以对螺母施加100~300 t的预紧力,使榨螺之间贴合紧密,避免了在榨膛高温高压的作用下,油渣进入主轴,使更换配件更容易。

通过采用液压榨笼开合装置,使500 t/d榨油机的榨笼开合更安全省力,原来榨油机的榨笼均采用手拉葫芦人工开合榨笼,因榨笼体积大、重量重,每片榨笼的重量达到了2 t,如仍采用手拉葫芦可能造成手拉葫芦滑链,有时会造成榨笼损坏,有时会造成维修人员受伤,现在使用液压开合装配,只要操作一下换向阀,就可以轻松完成榨笼的开合。

5 榨笼结构改进

在榨笼厚重的肩部侧面增加了和榨笼板间距等宽的通透孔,优化设计的显著特点主要体现在两个方面:第一,使铸件的壁厚均匀,避免了薄壁与厚壁的连接裂纹和厚壁的缩孔等铸造缺陷,提高了铸件质量;第二,榨油机工作时在强大的榨膛压力下沿榨笼结合面冒出的油渣,沿着榨笼的螺杆孔会进入这个通透孔卸压,然后落入榨油机的集油槽中。而设计改进前,油渣进入螺杆孔后会在榨膛压力的作用下慢慢将螺杆和螺杆孔之间的间隙填满压实,榨机维修时榨笼螺杆拆卸十分困难。

6 榨油机螺旋进料方式

500 t/d榨油机不再需要辅助蒸炒锅,改用由变频调速减速机带动的绞龙送料。使大型螺旋预榨机实现了自动化控制。设备开始工作时,工作人员根据榨油机的工作状况,可手动调整变频器的工作频率,以控制胚料输送量的多少,逐步合理地建立起榨膛压力。正常工作后,转到自动控制状态,系统会根据事先设定的主电机的工作电流,自动调整变频器的工作频率,维持榨膛压力的相对稳定,使预榨机能够自动连续工作。

7 结束语

榨油机是油脂制取设备中的关键设备,榨油机的使用稳定性、安全可靠性、直接关系到油脂加工厂的效益。通过以上的设计改进,可以提高榨油机的使用稳定性,可靠性,大大减轻了工人的劳动强度,使榨油机的维修与保养更方便。

Design improvement for 500 t/d large model oil press

Zhang Guo, Wang Chunjie

COFCO Engineering Equipment (Nanpi) Co., Ltd. (Nanpi 061500)

In order to adapt to the current large scale development of oil plant, 500 t/d oil press was designed. Such items were improved as integral structure, shaft stress direction change, screws surface with carbide surfacing technology, press cage structure and press feed device. After improvement, the 500 t/d oil press can adapt to large-scale factory production and daily maintenance.

screw oil press; press worm; press cage; hydraulic locking device; hydraulic switching; quantitative auger feeding

2016-09-28

粮食公益性行业科研专项(项目编号:201513003- 4)。

张 国,男,1971年出生,工程师,主要从事油脂制取设备的开发与制造工作或研究。

TS223

B

1672-5026(2017)02-046-02