涡喷发动机转子温差法装配过盈量研究

2017-05-03李永生李小柱刘建国王航洲胡智玺何雪梅

李永生, 李小柱, 刘建国, 王航洲, 胡智玺, 何雪梅, 付 勇

(西安现代控制技术研究所, 西安 710065)

0 引言

现阶段,过盈配合是微型涡喷发动机压气机叶轮、涡轮与转轴的最主要连接方式。过盈配合是一种利用两连接件结构设计中的偏差,通过挤压作用直接把两连接件连接在一起的连接方式。由于接触面之间存在压力,所以能够传递扭矩。过盈连接的优点是结构简单,承载能力高,不需要在轴及叶轮上开槽,对轴的强度无削弱,能承受较大的扭转载荷。但是过盈配合同样存在装配困难,加工精度要求高,结合面易发生塑性应变和微动破坏等缺点。

滕瑞静[1]等通过有限元法分析了过盈连接结合面直径、宽度及过盈量与接触面应力之间的关系,并指出接触边缘应力对过盈配合最大过盈量有限制作用。王明[2]等通过比较键槽连接和过盈配合连接在相同机械性能要求下的疲劳性能,得出在相同轴径下,过盈配合连接疲劳强度是键槽连接的1.16倍。赵俊生[3]等研究了预紧力对压气机叶轮切向微动的影响,指出预紧力的增加使接触面接触压力增大,滑移距离会有所降低,滑移区随预紧力增加而减小。在塑性变形方面,S.Sen[4]等考虑接触长度与配合直径的关系研究过盈配合的应力分布,指出轮毂的塑性变形区比转轴的更大,轮毂整体都受到塑性变形的影响,而转轴只是很少一部分。曾飞[5]、张敬佩[6]、张建水[7]、苏晓东[8]等分别对过盈配合在机车轮、车床转轴与砂轮等领域的应用及应用中遇到的问题进行了详细的分析。

过盈配合是接触非线性问题,处理这类非线性问题的数值方法目前有很多种,例如常见的罚函数法(pure penalty)、MPC算法、法向拉格朗日法(formal Lagrange)或增广拉格朗日法(augmented Lagrange),增广拉格朗日法对接触刚度大小不敏感,用压力自由度得到0甚至接近0的穿透量,不需要法向接触刚度,但需要消耗大量的计算资源。罚函数法通过接触刚度在接触力与接触面间的穿透值间建立力与位移的线性关系。接触刚度越大,穿透越小,理论上接触刚度无穷大时,实现完全接触状态。

1 圆柱面过盈连接理论

目前应用最多的过盈连接方式是圆柱面过盈连接,微型涡喷发动机压气机叶轮、涡轮与转轴的连接方式即圆柱面过盈连接。圆柱面过盈连接的承载能力主要取决于接触面间的摩擦力和连接件之间的材料强度。在确定合理过盈量时,一般需要考虑以下因素:

1)计算保持接触面不产生相对滑动的最小过盈量δ1min和连接件强度要求的最大过盈量δ1max。过盈配合最小过盈量需保证接触的两个零件不发生相对滑动,对于涡喷发动机该值在最大转速时确定,在最大转速情况下,通常轮毂的变形量更大,高转速会导致配合变松,接触面间压力减小,最大摩擦力减小,同时该情况下要保证压气机叶轮转动所需的扭矩传递。

2)计算装拆力和装配配合温度。过盈配合常见的装配方法有压入法和温差法,压入法即在装配时靠外力挤压,将转轴压入轮毂内,压入法适用于过盈量较小的配合,操作简单。温差法即利用材料的热胀冷缩,加热轮毂,使装配孔直径变大,然后迅速插入转轴冷却配合面使配合面抱紧的方法。温差法操作复杂、程序繁琐,但可以进行大过盈量装配。在选定装配方法后,需要根据该装配法能允许的最大过盈量确定装配最大过盈量δ2max。

3)最小过盈量的理论计算。

图1 过盈配合示意图

假设材料应变在弹性范围内,连接件是两个等长厚壁圆筒,配合面压强均匀分布,配合面应力处于平面应力状态。则传递扭矩T所需最小压强Pf,min为:

式中:T是扭矩;df接触面直径;lf结合面长度;μ摩擦系数。

则转轴和轮毂最小直径变化量分别为:

式中:di是转轴内径;da是轮毂外径;Ei是转轴的弹性模量;Ea是轮毂材料弹性模量;va是轮毂材料泊松比;vi为转轴材料泊松比。

最小过盈量:

δmin=ei,min+ea,min

3)最大过盈量的确定方法

最大过盈量条件下,转轴和压气机叶轮材料受到较大的装配应力,此时应力大小应不大于材料的弹性极限,即过盈装配是在材料的弹性范围内进行的。过盈装配最终选择的过盈量应是材料性能确定的最大过盈量和叶轮在加热之后叶轮孔伸缩量中较小的一个。

2 数值模拟

2.1 模型建立

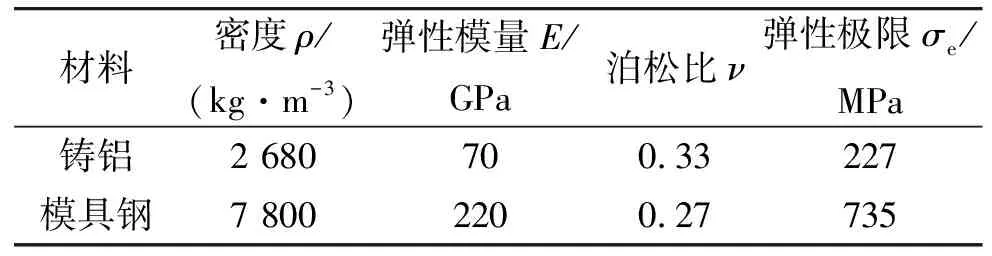

某型涡喷发动机压气机叶轮与转轴采用过盈连接,最大工作转速为60 000 r/min,叶轮材料为铸铝,轴的材料为模具钢,二者材料性能如表1所示。过盈连接不同的装配方法接触面间的摩擦系数不同,压入法和温差法不同材料间的摩擦系数如表2所示。

表1 转子材料

表2 不同装配方式摩擦系数

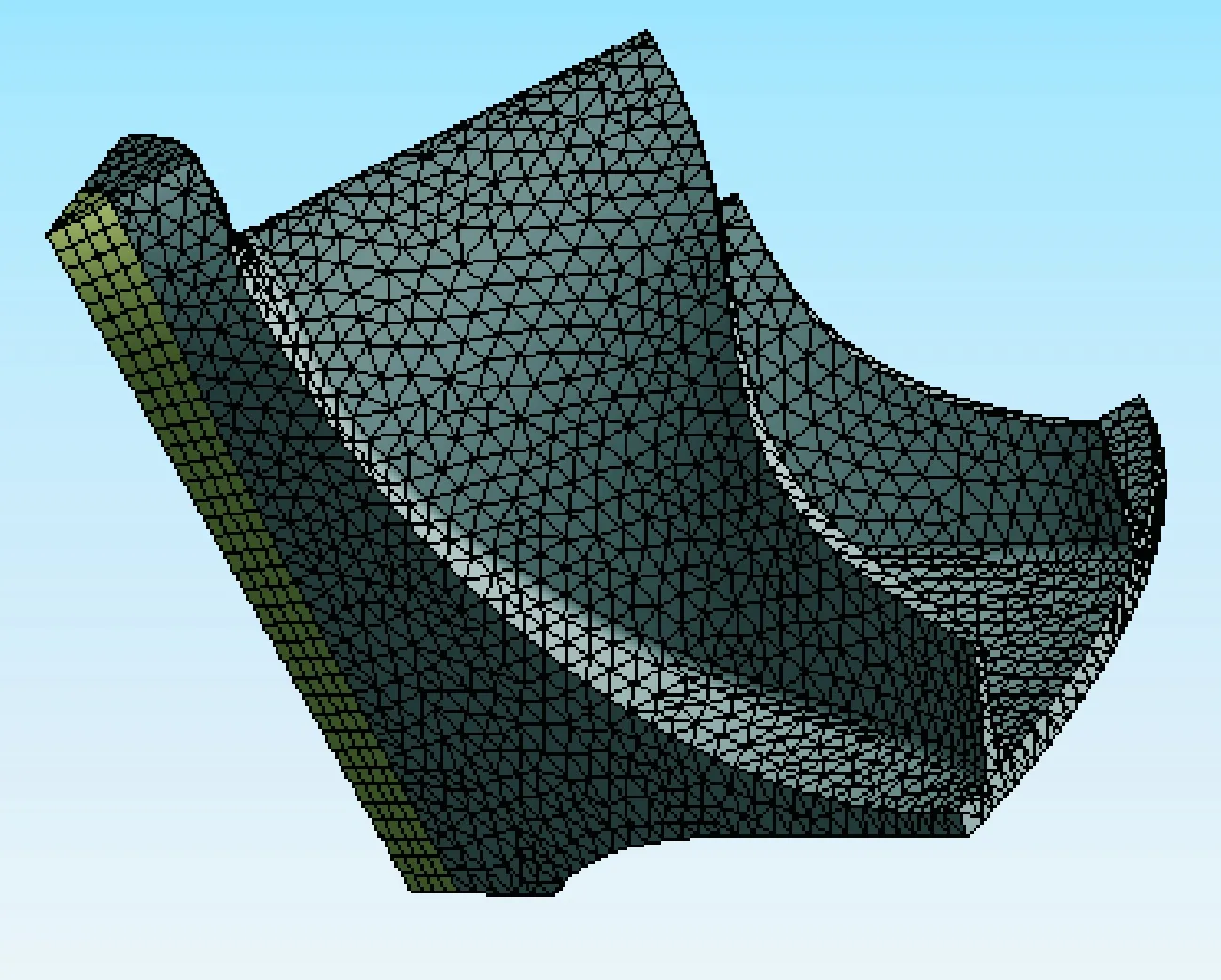

压气机叶轮上均布的7组叶片是周期对称结构,转轴是轴对称结构,因此在进行有限元仿真分析时可以使用子结构分析法。子结构分析法可以有效缩短计算时间,减少计算所用计算资源,对于重复出现的结构,子结构分析对重复出现的结构不进行迭代计算,在有限的计算资源基础上为进行大规模仿真提供了方法。压气机叶轮及转轴的子结构如图2所示,网格划分后的子结构网格模型如图3所示。

图2 压气机叶轮结构图

图3 子结构网格模型

2.2 边界条件

2.2.1 过盈量

过盈量的最小值与压气机所需的扭矩有关,前述分析表明,在最大转速状态,过盈配合面的摩擦力能够传递压气机叶轮所需的扭矩为最小过盈状态。经初步理论计算,文中选取的最小过盈量为0.011 mm。

2.2.2 摩擦系数

摩擦系数影响过盈配合配合面之间的摩擦力,摩擦系数越大,在相同的压力下产生的摩擦力越大。摩擦力不仅影响配合面摩擦力和产生相对滑动的滑移距离,还影响产生滑动时材料的疲劳强度,同时对表面产生的微裂纹起促进作用。为研究摩擦系数与传递最大扭矩的关系,文中选取铝和钢的摩擦系数分别为:0.1、0.12、0.14、0.16、0.18.

2.2.3 传扭负载

涡喷发动机在工作时,转子有加速和减速的过程,在加、减速过程中,叶轮所需的扭矩大于工作扭矩,故在数值模拟中应留有一定的安全裕度,保证转子在突然加、减速过程中不滑动、不松脱。

3 结果与讨论

3.1 过盈量与装配应力

装配应力是指在完成过盈装配后,由于轴和孔尺寸上的重叠产生的应力。图4是在静止条件下不同过盈量对应的叶轮和主轴最大等效应力。由图中可以得出,在同等条件下,主轴受到的等效应力比叶轮大,且随着过盈量的增大,主轴应力增大幅度更大。图中两条虚线分别代表叶轮材料(铸铝)和主轴材料(模具钢)的弹性极限,随着过盈量的增大,主轴首先达到材料弹性极限735 MPa,此时过盈量为0.017 9 mm。

图4 过盈量与装配应力

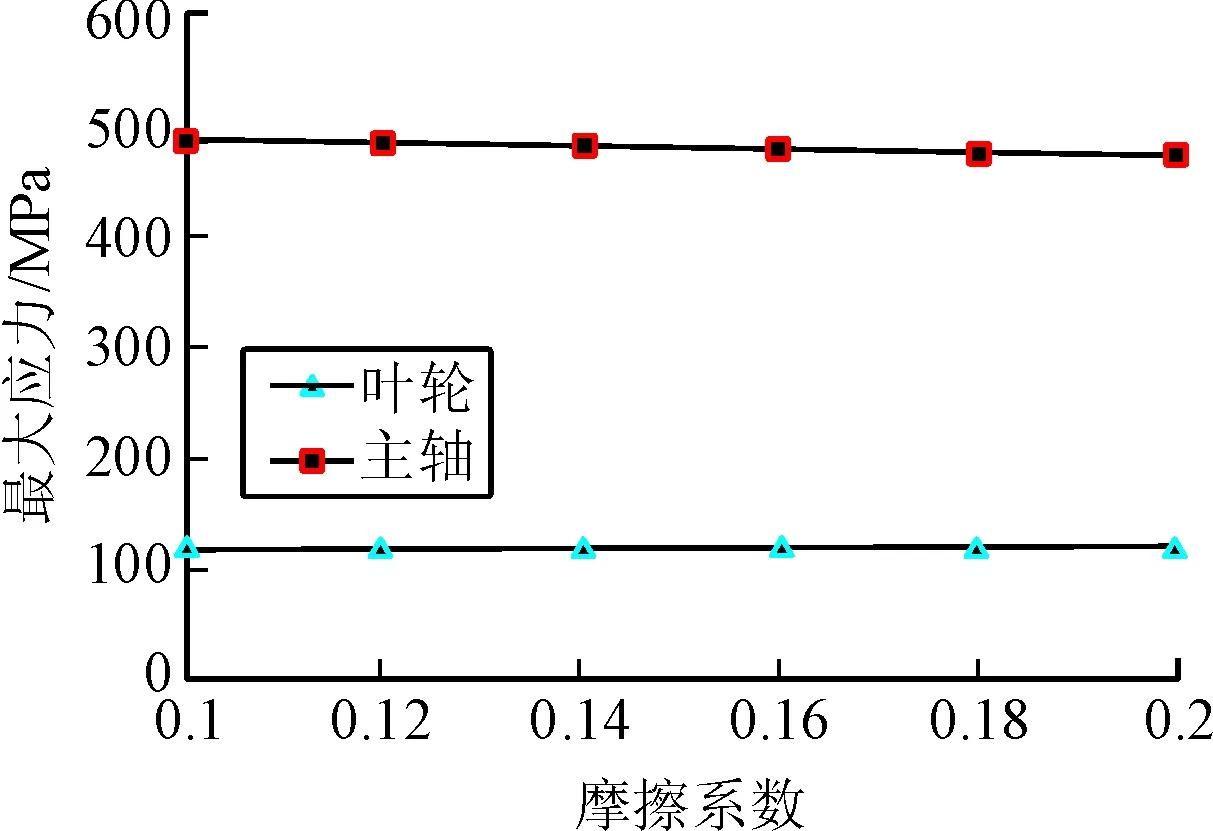

3.2 摩擦系数与转子应力

压气机叶轮与主轴之间的摩擦系数影响过盈配合的传扭效果,在0转速条件下,温差法装配在不同过盈量下摩擦力不同。图5显示的是不同摩擦系数下叶轮和主轴的最大应力,摩擦系数对叶轮和主轴最大应力的影响很小,可忽略不计,摩擦系数对主轴的影响比对叶轮的影响稍大,且随着摩擦系数增大,主轴最大应力略微减小。

图5 摩擦系数与转子应力

3.3 转速与接触面压力

涡喷发动机转子在高速旋转时,由于离心力的作用,主轴和叶轮均会产生形变,二者力学性能的不同,造成主轴和叶轮变形不同。随着转速的变化,主轴和叶轮接触面之间的压力也会变化。

接触面之间压力与转速的变化关系如图6所示,随转速的逐渐增大,接触面间压力逐渐减小,且转速在20 000~50 000 r/min之间时,接触面之间压力下降更迅速。接触面间压力在转速最大时处于最低水平,此时应保证压气机对气体做功所需要的扭矩。过盈量为0.011 5 mm时,最大转速下接触面压力为34 kN,为压气机叶轮和主轴不产生相对滑动的最小压力。

图6 转速与接触面压力

3.4 接触应力沿轴向分布

在0转速及最大转速,0.012 mm过盈量下接触应力沿轴向分布如图7所示,当发动机转速为0时,压气机叶轮沿轴向从前向后接触应力逐渐增大,在靠近叶轮后端,接触应力减小。这是由于压气机叶轮轮毂呈锥形,靠近中后部的轮毂直径较前部和最后端大,轮毂材料对轴的包裹性更强,导致中后部的接触应力偏大。当发动机转速为60 000 r/min时,接触应力从前至后逐渐减小,并在压气机叶轮中部位置减小到0,接触面已出现分离。这是由于中后部位置压气机叶轮平均直径较大,高速旋转时离心力使叶轮孔产生较大的变形,接触面出现分离,较大的变形对叶轮前部有挤压作用,使前部接触面的接触应力较静止时大。数值模拟表明,高速旋转时,接触面传扭主要靠叶轮孔前部完成,为使过盈配合有较大的安全裕度,可将轴加工成前细后粗的锥形,进而达到抑制高速旋转离心力使两接触面分离的目的。

图7 接触应力沿轴向分布

4 结论

1)用子结构分析法对涡喷发动机压气机叶轮和主轴的接触非线性问题,分析了过盈装配最大允许过盈量,在转轴静止不旋转的情况下,装配应力达到最大值,随过盈量的增加,主轴首先进入塑性变形区。

2)摩擦系数在接触面无滑移的条件下对主轴和叶轮的应力影响很小,对主轴的影响比叶轮的大,随着摩擦系数增大,主轴最大应力减小。

3)转速与接触面间压力成负相关关系,转速增大,接触面之间的压力减小。接触面间的最小过盈量由最大转速状态下的传扭大小决定。

4)转速为0时,接触应力沿轴向自前向后逐渐增大;最大转速时,接触应力沿轴向自前向后逐渐减小,直至为0,即最大转速时,压气机叶轮传扭主要靠叶轮孔前半部分完成。在设计时,为保证合理的安全防滑移裕度,可将轴设计成前部直径小、后部直径略大的锥形。

参考文献:

[1] 滕瑞静, 张余斌, 周晓军, 等. 圆柱面过盈连接的力学特性及设计方法 [J]. 机械工程学报, 2012, 48(13): 160-166.

[2] 王明, 周德欢. 轴与孔过盈配合连接的计算及意义 [J]. 起重运输机械, 2015(8): 71-72.

[3] 赵俊生, 黄新忠. 预紧力对压气机叶轮切向微动特性的影响 [J]. 机械设计与研究, 2015, 31(3): 70-73.

[4] SEN S, AKSKAL B. Stress analysis of interference fitted shaft-hub system under transient heat transfer conditions [J]. Materials & Design, 2004, 25(5): 407-417.

[5] 曾飞, 陈光雄, 周仲荣. 基于ANSYS的轮对过盈配合微动分析 [J]. 机械工程学报, 2011(5): 121-125.

[6] 张敬佩, 李初晔. 过盈配合产生的接触压力和拔出力计算 [J]. 机械工程与自动化, 2011(1): 195-197.

[7] 张建水, 殷玉枫, 赵肖敏, 等. 基于ANSYS的轴套过盈配合接触分析 [J]. 机械设计, 2014, 31(5): 21-25.

[8] 苏晓东, 钱炜. 基于有限元的超精密平面磨床砂轮与主轴过盈配合特性研究 [J]. 通信电源技术, 2015, 32(5): 163-166.