锂电池极片辊压自动换卷方法设计

2017-05-02关玉明赵芳华邱子桢

关玉明,姜 钊,赵芳华,邱子桢

(河北工业大学 机械工程学院,天津 300130)

锂电池极片辊压自动换卷方法设计

关玉明,姜 钊,赵芳华,邱子桢

(河北工业大学 机械工程学院,天津 300130)

锂电池的正负极极片辊压是锂电池生产的一个 重要环节。根据现有极片辊压换卷方法中的不足,提出了一种自动换卷方法。此种方法可有效减少在传统换卷过程中所造成的极片污染,提高了生产效率。通过对整机建模并应用Solidworks软件对整机的关键零件进行优化设计分析,最终得到满足工作需要且目标最优的零件结构尺寸。为电池极片辊压换卷提供了一 种新的方 法。

锂电池;极 片辊压;Solidworks;优化设计

0 引言

如今锂能在人们的生活中扮演的角色日益重要。锂电池极片制造中,在涂布之后须将极片进行辊压 将正负极材料进行进一步压实,增大电池的放电容量,减小内阻,提高锂电池的利用率[1,2]。

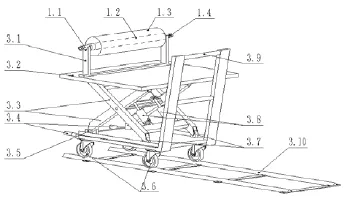

图1 锂电池极片辊压工作

在辊压机 的前端是待辊压的极片 放卷工位,辊压机末端是辊压后的极片收卷工位。现有极片生产中,放卷和收卷的极片都是缠绕在气胀轴上,气胀轴两侧均为方形轴端。人工将气胀轴放 至在两端的安全夹头内,其中一端通过电机带动气胀轴旋转从而完成极片的收放工作。传统方法有很多不足之处。首先过多依赖人工;其次,在换卷过程中很容易造成电池极片的 污染;最后,由于装置原因,在工人换卷过程中,气胀轴与安全夹头的频繁接触碰撞很容易产生细小的金属粉末,极易粘附到极片上,造成电池性能降低,严重时还会造成电池报废并带来危险。因此提出了一种新的换卷方法,可成功解决上述问题。并运用Solidworks对关键零部件的关键尺寸参数进行优化设计分析。

1 极片辊压自动换卷结构设计

此种自动换卷方法可同时适用于极片的放卷和收卷工位,以放卷工位为例。

1.1 气胀轴总成设计

为了克服传统气胀轴装夹方法的不足,应改变具有方形轴端的气胀轴与安全卡盘的装夹方式。在气胀轴的两端连接上左套筒和右套筒。

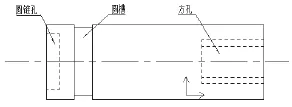

左套筒一端内有与气胀轴相配合的方孔,并通过盈连接固定在气胀轴左端,左套筒另一端内部有圆锥孔,外部有圆环槽[3]。左套筒如图2所示。

图2 左套筒示意图

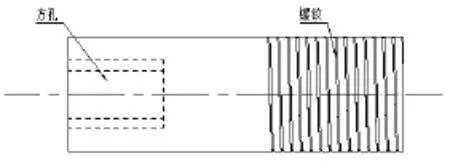

右套筒一端也有与气胀轴相配合的方孔,并通过盈连接固定在气胀轴右端,另一端外部有螺纹,以增加夹紧摩擦力[4]。右套筒如图3所示。

图3 右套筒示意图

1.2 左端气缸总成设计

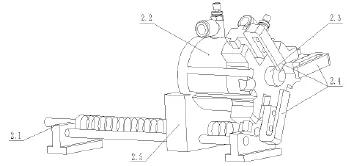

气缸上安装有3个卡爪,卡爪端部有与左套筒左端的圆环槽相配合的圆弧。定位圆锥顶尖与左套筒的圆锥孔接触时为圆锥顶尖定位方式。气缸收紧时卡爪便可与左端套筒的圆环槽相啮合,随着丝杠带动传动,气缸可通过丝杠带动沿着气胀轴轴向方向移动,气缸固定在气缸支撑座上。左端气缸总成如图4所示。

图4 左端气缸总成示意图

1.3 小车总成设计

小车总成如图5所示,交叉板上端连接在支撑板下端,下部分别与交叉板支座和滚动轮连接组成差减机构,通过升降气缸带动支撑板的升降来控制气胀轴组件的高度。人工抬放所述气胀轴组件时,避免将V型架与左套筒的圆锥孔或是与右端套筒右端的螺纹线相接触。

2 极片辊压自动换卷工作步骤

图5 小车总成示意图

在未放上气胀轴组件前,气缸处于其左端极限位置,3个卡爪为松开状态,三爪油压夹头的夹头为松开状态。小车总成中的差减机构位于其竖直方向的下极限位置。首先,人工将已缠绕有待辊压的极片气胀轴组件抬放至V型架上,左套筒和右套筒由V型架支撑。然后移动小车沿导轨至机架总成前端,令小车总成前端的两根定位铁棒顶住定位板,以实现气胀轴组件的定位。之后,通过小车总成中的差减机构带动V型架上的气胀轴组件升到与左端气缸总成和三爪油压夹头的中轴线位置,完成气胀轴组件的轴向定位。接着,气缸通过丝杠由其左端位置向右移动,期间,定位圆锥顶尖会顶住左端套筒左侧的圆锥孔,推动气胀轴组件在V型架上向右滑动至相应位置并停止移动,三爪油压夹头工作将右端套筒夹紧。此时,左端气缸总成与三爪油压夹头将气胀轴组件夹住。最后,小车退出,放卷完成后辊压机由三爪油压夹头旋转放卷并开始辊压工作。此过程气缸上的3个卡爪不工作。

当放卷装置中的极片全部完成辊压需卸下时,类似之前工作方式,将小车总成推到合适位置,完成小车总成与气胀轴的定位。此时,V型架已与气胀轴组件中的左套筒和右套筒相接触。三爪油压夹头松开,左端气缸通过带动其3个卡爪夹紧左端套筒左侧的圆环槽,并通过丝杠传动拉动气胀轴组件在V型架上沿轴向左移,移至一定位置后松开卡爪,然后通过丝杠传动继续向左移动至其左端极限位置。此时,放卷完成的气胀轴组件已全部由V型架支撑,然后小车总成的差减机构向下移动,最后小车退出,完成一整套放卷机构的换卷工作。在收卷工作中类似于放卷方法。自动换卷方法总体结构如图6所示。

3 关键零件的结构优化

在收卷工位卸卷时,卡爪须克服气胀轴组件中左右套筒与V型架的摩擦力向左移动,又因为左套筒的一端既有圆锥孔,外部又有圆槽,受力复杂,有必要对其结构尺寸进行优化[5]。同样卡爪的受力也较复杂,尺寸参数同样需要进一步优化设计[6]。

图6 自动换卷方法总体结构示意图

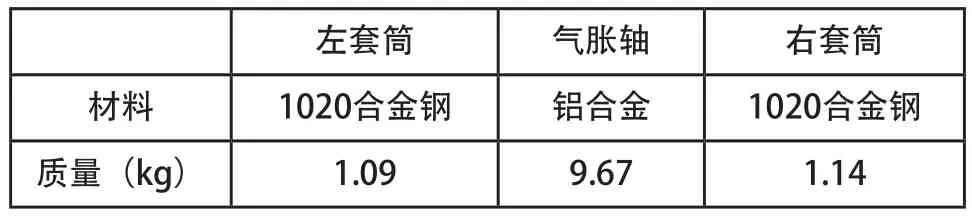

根据最初左套筒和右套筒的设计尺寸和材料属性,用Solidworks自带的质量计算功能得到气胀轴组件的各零件的材料和质量如表1所示。

表1 气胀轴组件零件材料和质量

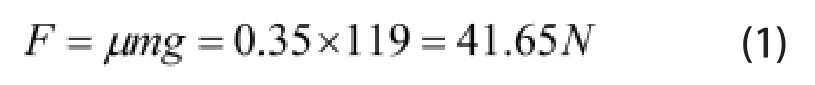

在V型架与左右套筒相接触面上包有聚缩醛材料以降低摩擦力,其与合金钢的摩擦系数为0.35。所以卡爪作用于左套筒的力为:

3.1 左套筒结构优化

对于左套筒来说,由于卡爪卡到圆槽内,所以圆槽处的受力较复杂,最初设计槽深为3mm,运用Solidworks Simulation对左套筒进行仿真分析,对左套筒进行划分网格时,采用最良好的网格划分并选用基于曲率的网格参数以提高 仿真结果[7,8],仿真仿真结果如图7所示。

图7 左套筒静应力仿真分析

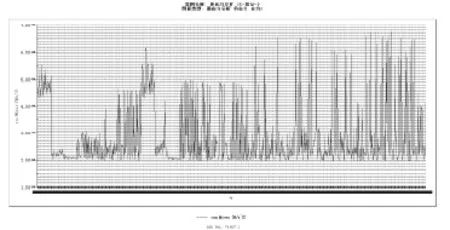

建立新的设计算例,选取槽的深度为变量,选取3mm至10mm为优化范围,步长定为0.2mm,一共对41种情况运行优化[9]。结果显示,当槽深为4.5mm时,左套筒应力最低,运行结果如图8所示。

图8 左套筒设计算例运行结果

对最初设计槽深时的3mm和最优化的设计槽深4.5mm分别对整个圆槽外表面进行应力探测[10],运行结果如图9、图10所示。可以看出,当槽深为4.5mm时,左套筒圆槽处所受应力明显降低,应力集中现象也有很大减少。

图9 槽深3mm时圆槽处应力探测结果

图10 槽深4.5mm时圆槽处应力探测结果

3.2 卡爪结构优化

由于卡爪为设计零件,对卡爪的尺寸进行优化也很有必要。由左套筒圆槽槽深设计优化结果,运用Solidworks Simulation对单个卡爪进行仿真分析,作用在单个卡爪上的力的作用半径为4.5mm,力的大小为:

【】【】

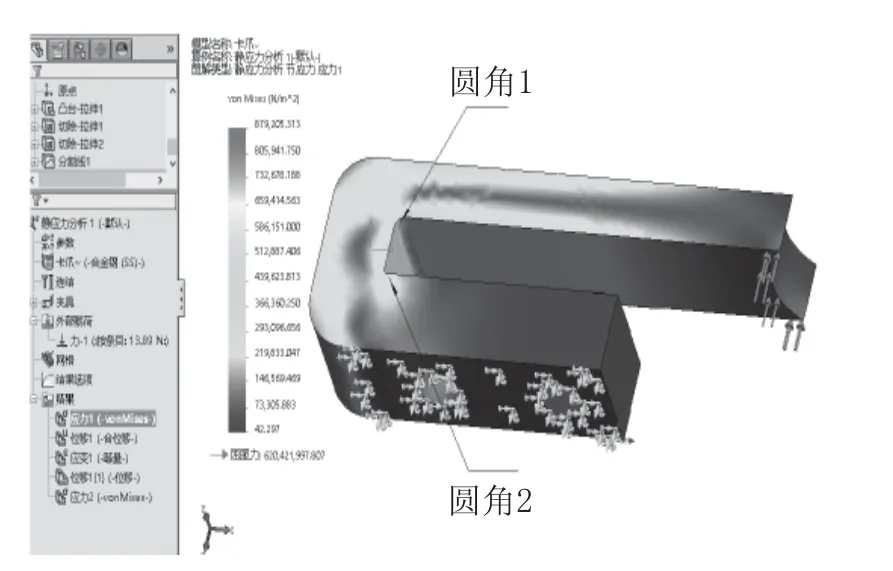

运行仿真结果如图11所示。

图11 卡爪静应力仿真分析

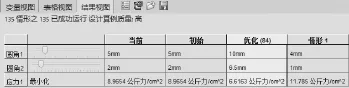

对应力集中较明显的圆角1和圆角2进行设计优化。最初设计圆角1半径为5mm,圆角2半径为2mm。优化时,圆角1的半径选取范围从4mm到10mm,步长定为1mm。圆角2的半径选取范围从1mm到10mm,步长定为0.5mm。一共对135种情况运行优化,运行结果如图12所示。

图12 卡爪设计算例运行结果

结果显示,当圆角1半径为10mm,圆角2半径为6.5mm时,卡爪所受到的应力集中现象最小。较最初设计尺寸的应力可减小26%左右。

4 结论

设计一种锂电池辊压极片自动换卷方法,极片更换卷由小车来回运输与支撑,通过推车与机架总成的相关机构来完成气胀轴组件分别与左端气缸和三爪油压夹头的定位与夹紧、旋转以完成极片的辊压工作。此方法可同时在锂电池极片辊压的收卷和放卷中得以实用。并运用Solidworks对关键零件的尺寸进行优化,此方法可有效减少在传统换卷过程中所造成的极片污染,提高生产效率。

[1] 马嵩华,田凌.锂电池极片辊压机刚度分析与结构优化[J].中国机械工程,2015,06:803-808.

[2] 李徐佳,高殿荣,杨占兵,胡珊.锂电池极片干燥箱风速场均匀特性研究[J].机械设计,2011,08:77-81.

[3] OU S Y,TIAN J H,YANG C Y. Design and implementation of a DSP-based fast charger for Li-ion battery[J].IEEE PEDS 2011,2011(12):809-812.

[4] KOLEN J F,HNTCHESON T.Redneing the time complexity of the fuzzy c-means algorithm[J].IEEE Transactions on Fuzzy Systems,2002,10(2):263-267.

[5] E. Bellos,C.Tzivanidis,K.A. Antonopoulos,G. Gkinis. Thermal enhancement of solar parabolic trough collectors by using nanofluids and converging-diverging absorber tube[J].Renewable Energy,2016.

[6] Qi Cheng,Shengwei Wang,Chengchu Yan. Robust Optimal Design of Chilled Water Systems in Buildings with Quantified Uncertainty and Reliability for Minimized Life-Cycle Cost[J]. Energy & Buildings,2016.

[7] 郑永峰,郭正兴.变形灌浆套筒连接性能试验研究及有限元分析[J].建筑结构学报,2016,03:94-102.

[8] 陈超祥,胡其登.Solidworks Simulation基础教程[M].北京:机械工业出版社,2014.

[9] Wenjie Gang,Shengwei Wang,Godfried Augenbroe,Fu Xiao. Robust optimal design of district co oling systems and the impacts of uncertainty and reliability[J].Energy & Buildings,2016.

[10] 陆宗学,崔世义,刘勇,姚贵昌.基于SolidWorks Simulation的重载机械手主梁有限元分析[J].机械工程师,2013,11:129-130.

Design of automatic roll changing method of Lithium-ion battery pole piece

GUAN Yu-ming, JIANG Zhao, ZHAO Fang-hua, QIU Zi-zhen

TM912

:A

1009-0134(2017)03-0112-04

2016-08-23

关玉明(1957 -),男,河北沧州人,教授,硕士,研究方向为机电成套设备及关键技术。