飞机大部件数字化对接仿真技术研究

2017-05-02李丽娟林雪竹

郑 博,李丽娟,林雪竹

(长春理工大学 光电工程学院,长春 130022)

飞机大部件数字化对接仿真技术研究

郑 博,李丽娟,林雪竹

(长春理工大学 光电工程学院,长春 130022)

本课题提出飞机大部件数字化对接仿真技术,以此提高飞机大部件对接量。研究了大部件装配对接当前位姿与目标位姿的参数求解方法。利用所求参数对大部件实际装配对接过程进行虚拟动态仿真,模拟真实对接状态,通过干涉分析提前预估实际装配过程中可能出现的装配问题,优化对接方案,辅助装配人员在装配之前及时解决问题,减少重复装配次数减轻操作人员的劳动量,提高装配质量与装配效率。

大部件对接;虚拟仿真;干涉分析

0 引言

在飞机大部件对接过程中,以传统方式进行对接装配时,经常会出现对接基准的碰撞,以及对接完成时对接部件与理论位置姿态不符等现象。造成这些现象原因的可能是对接基准的加工质量误差大,对接部件的对接位姿调节不到位以及对接流程方案规划不合理等原因。且大部件对接的工序复杂,对接影响因素繁多是飞机制造中问题多发环节,每遇到一个问题,操作人员都要停止对接工作,进行问题的排查,甚至需要重新规划对接方案。这样给操作人员带来了巨大的工作量,严重延长了飞机制造周期,加大了飞机制造成本。大部件数字化对接仿真能够有效的反馈真实对接状态,评估对接方案的合理性并对其进行优化,极大的提高对接质量与装配效率。

1 接位姿参数求解

1.1 当前位姿

本文采用加权最小二乘牛顿迭代法对移动部件的当前位姿参数求解,以精确的获得飞机移动部件的位置信息与姿态信息。

设在移动部件坐标系下的调姿基准点坐标为,在飞机对接全局坐标系{G}坐标为:,其位姿向量表示为。

飞机大部件的位姿调整后,在对接全局坐标系下的调姿基准点存在的位姿误差为。

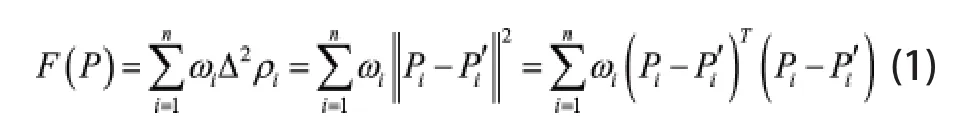

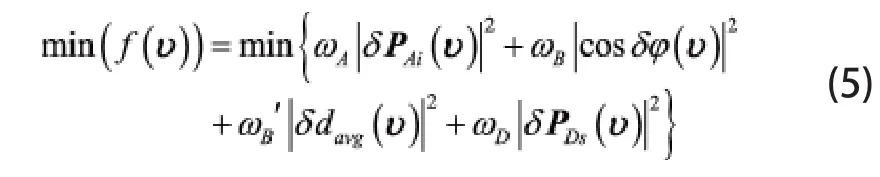

令目标函数为:

其中,ωi表示调姿基准点i的测量不确定度的权值;

1.2 目标位姿

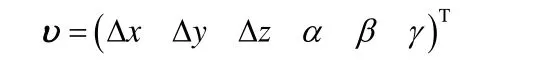

为了寻找满足飞机大部件装配的所有约束条件的最佳位姿状态,是飞机移动部件目标位姿优化的目的。将飞机的6个位姿调姿参数作为装配目标位姿的优化变量即视为未知参数。

设6个位姿调姿参数构成的向量为:

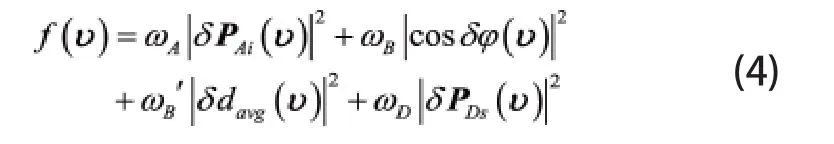

飞机机身移动部件的优化目标位姿受多种因素影响,其中包括对接质量评估点位置误差定位销与定位孔的同轴度误差、对接平面间隙误差以及调姿基准点的位置误差等因素。因此,它是一个多目标优化求解的过程,求解时要赋予每个目标因素一个权重系数。根据目标误差模型,以平方加权方式构造目标函数:

目标函数的最小值即为装配对接部件优化后的最佳位姿,有:

其中,各项位置误差均在允许的条件内,有:

遗传算法是由上世纪70年代Holland教授提出的,该算法的思想来源是生物遗传学与进化学理论[1]。本将文采用遗传算法对目标函数进行优化求解。如图1所示为优化求解流程。

图1 遗传算法优化求解多目标函数流程

具体算法步骤如下:

步骤2:计算每个参数个体在种群中的适应度。

步骤3:进行优化准则判断,若符合,该个体为最优解输出结果;反之,执行步骤4操作。

步骤4:以选择概率pi,执行选择算子,从当前群体中挑选部分种群作为下一代种群。

步骤5:以交叉概率ps(一般取0.4~0.99),执行交叉算子,产生新的种群。

步骤6:为了保持种群多样性,以变异概率pm(一般取0.0001~0.1),执行变异算,产生新种群。

步骤7:由交叉和变异产生新一代种群代入步骤2重复计算。

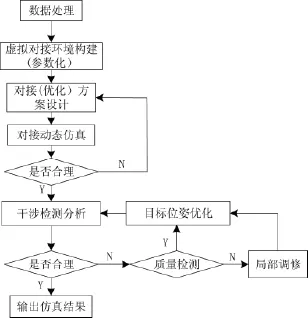

2 对接可视化仿真流程

通过逆向重构等方法构建全三维数字化虚拟对接装配环境以及各部件,将优化求解获得大部件位姿参数输入虚拟环境,实现飞机大部件对接装配过程的全三维动态仿真。合理的规划路径,通过对接装配动态仿真反馈的结果,不断的调整对接装配方案,优化对接路径,实现高精度对接装配,有效的节省时间,减轻实际操作人员的工作量,提高效率。

飞机大部件对接装配可视化仿真流程如图2所示。

图2 飞机大部件对接装配可视化流程

3 仿真实验

3.1 实验方法

当实际对接 环境按照整个测量仿真系统搭建完毕,同时移动部件当前位姿测量精度达到对接设计要求,可以开始测量移动部件上的对接调姿基准点以及飞机移动部件当前位姿,通过本文研究的多目标优化求解方法,计算出最佳位置的目标位姿参数,确定驱动定位器各方向的移动量,从而规划装配对接路径,进行飞机大部件对接过程仿真,分析干涉检测分布结果,若不符合对接标准,更改参数权重,重复仿真,并再次进行干涉检测,直到检测结果达到对接标准,最后输出结果。

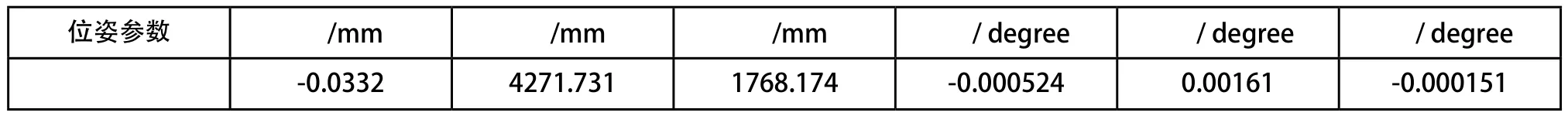

表1 移动部件当前位姿参数

表2 装配目标位姿

对测量移动部件的当前位姿优化求解,如表1所示。

基于装配对接的工艺要求,调姿基准点位置和接头基准点的位置的允许误差均在±0.2mm以内 ,对接质量评估点位置的允许误差为±0.5mm以内,对接平面间隙在0.5mm以内,接头配合的同轴度允许误差在±0.01°以内。对测量移动部件的当前位姿优化求解,如表2所示。

3.2 动态仿真

在进行飞机大部件装配对接动态仿真时,可实时反馈碰撞情况,通过分析干涉情况 ,判断目标位姿重新优化或是对接方案做出合理的优化调整。

如图3所示,飞机大部件对接过程存在明显干涉情况,需要对目标位姿重新优化。

图3 仿真对接过程的碰撞情况

如图4为目标位姿重新优化后的对接过程,虽然仍有碰撞提示,但肉眼已无法明显分辨出干涉位置,此时应通过可视化干涉检测方法,分析对接精度是否达到误差范围内,确定目标位姿是否需要重新优化。

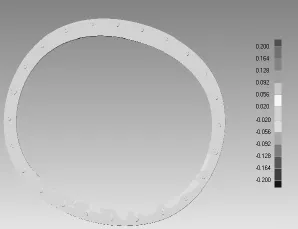

4 仿真干涉分析

完成对接仿真后,对大部件配合部位进行可视化干涉检测,经过计算得,在虚拟装配对接环境下,最大干涉值为-0.126mm,最小值为+0.043mm,在干涉检测结果中“+”代表间隙“-”代表碰撞,

图4 对接部件目标位姿重新优化结果

因此前者是碰撞干涉,后者是间隙干涉,结果满足精度要求。飞机对接基准部件的干涉检测结果如图4所示。

图5 机身对接部位的干涉检测分布

对图5分析可知,该干涉检测分布具有一定的趋势,初步判断由对接面法向量的夹角造成,虽然已达到允许对接误差范围内,仍然可以进一步优化,重新分配目标函数的权重,获得更优的装配目标位姿。

再次经过计算得,在虚拟装配对接环境下,最大干涉值为-0.1016mm,最小干涉值为+0.0276mm,前者为碰撞干涉,后者为间隙干涉,此次结果满足精度要求,并且目标位姿状态优于前者。

对接基准干涉检测分布结果如图6所示。

【】【】

图6 二次优化基准部件的干涉检测分布

由此次干涉检测结果可以看出,对接部件的小部分干涉值在0.056mm左右,且颜色趋于蓝色部分说明碰撞干涉在0.056mm左右,整体干涉分布在0.02mm内,并且没有明显的颜色分布趋势,由结果可知目标位姿优化良好。

5 结论

通过对飞机大部件对接虚拟仿真,有效的反映了飞机大部件真实对接状态,直观的体现大部件装配质量,通过不断地仿真分析与位姿参数优化,使大部件对接趋近于最佳状态,相对于传统对接方法,减去了操作人员实际装配过程中对部件不断调整的工序,提高了对接精度以及装配效率。

[1] Williams G,Chalupa E, Rahhal S. Automated positioning and alignment systems[R].SAE Technical Paper,2000.

[2] Kang S,Tesar D.A Noble 6-DOF Measurement Tool with Indoor GPS for Metrology and Calibration of Modular Reconfigurable Robots, Istanbul[C].IEEE ICM International Conference on Mechatronics,Turkey,2004.

[3] 秦政琪,范振伟.飞机薄壁组件数字化柔性装配研究[J].沈阳航空工业学院学报,2009,26(3):1-4.

[4] 范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001.5.

[5] 张旭.飞机大部件对接装配过程中的干涉检测技术研究[D].浙江大学,2008.

[6] 徐靓.飞机大部件数字化对接虚拟装配技术研究[D].长春理工大学,2014.

[7] 朱永国.飞机大部件自动对接若干关键技术研究[D].南京航空航天大学,2012.

Research on digital docking simulation technology for aircraft large parts

ZHENG Bo, LI Li-juan, LIN Xue-zhu

V262.4

:A

1009-0134(2017)03-0149-03

2017-01-13

郑博(1990 -),男,长春人,硕士,主要从事光电精密测量与数字化装配方面的研究。