电传动装甲车辆轮毂电机矢量控制策略仿真

2017-05-02廖自力赵其进

廖自力, 赵其进, 封 昊, 高 强

(1. 陆军装甲兵学院兵器与控制系, 北京 100072; 2. 陆军装甲兵学院学员七大队, 北京 100072)

随着全电化战斗模式的提出,基于电传动、电磁武器、电磁装甲于一身的装甲车辆成为陆战装备未来的发展方向,各国相继展开深入研究[1]。电传动装甲车辆采用电机驱动系统代替一系列传动装置,动力由电动机直接传递给车轮或履带,相较于传统的机械式传动车辆,其具有效率高、噪音小、控制性能好等优点,得到国家的大力扶持。

作为电传动车辆的驱动核心,驱动电机及其控制性能尤为关键。特别是对于战场环境下的装甲车辆,因经常工作在颠簸、泥泞、电磁干扰、炮火攻击等极端条件下,其电机性能应满足以下要求:1)良好的输出特性,以满足车辆加减速、转向、制动等工况需求;2)较快的转矩跟随,以满足车辆快速启动的需求;3)较高的功率密度,使恒功率区能达到更高的速度;4)较高的可靠性,以满足恶劣环境下的动力输出需求[2]。目前,民用电动汽车中电机控制系统已相当成熟,但对于大扭矩、高速度要求的装甲车辆,轮毂电机运用相对较少,且电机容量大,控制起来存在一定困难。

基于此,笔者以某电传动装甲车辆永磁同步轮毂驱动电机为研究对象,在满足其控制性能和控制量约束的基础上,展开基于转矩给定的磁场定向矢量控制策略研究。在恒转矩区,为充分利用定子电流,采用最大转矩电流比控制,使车辆在单位电流条件下获得最大转矩;当电机速度大于基速时,采用弱磁控制,以拓宽电机调速范围。在变频控制中,系统采用空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)技术,以达到降低转矩脉动和提高电压利用率的目的。

1 永磁同步电机控制策略

1.1 电机数学模型

为便于理论分析,简化电机模型,进行以下假设[3]:1) 忽略电机铁芯饱和;2) 忽略磁滞及涡流损耗;3) 忽略永磁体和转子的阻尼作用;4) 定子绕组中感应电动势是对称的正弦波。

对于内置式永磁同步电机,在d-q旋转坐标系下,其定子电压方程为

(1)

转矩方程为

(2)

运动方程为

(3)

式中:ud、uq分别为定子d、q轴电压;id、iq分别为定子d、q轴电流;Rs为定子电阻;Ld、Lq分别为定子d、q轴电感;ωc为转子电角速度;ψf为永磁体磁链;ψd、ψq分别为定子d、q轴磁链;Te为电机电磁转矩;pn为极对数;J为电机转动惯量;TL为负载转矩;B为摩擦因数;ωm为转子机械角速度[4]。

电机选用某电传动装甲车辆永磁同步轮毂电机,其主要参数指标如表1所示。

表1 某电传动装甲车辆永磁同步轮毂电机主要参数指标

1.2 最大转矩电流比控制

电机在恒转矩区,即在基速以下时,为了在单位电流下得到最大转矩,以提高车辆启动和加速性能,采用最大转矩电流比控制方法。在该控制方式下,电机直轴电流id和交轴电流iq应满足如下关系:

(4)

结合式(2),可以得到给定电磁转矩所对应的电流值。通过MATLAB求出定子电流is、id、iq随Te变化的曲线如图1所示。

图1 is、id、iq随Te变化曲线

将上述电流与转矩之间的对应关系制成表格。为了提高电机运行时转矩动态跟随精度,设置转矩PI调节器,给定转矩与实际转矩的差值经调节后可得到定子电流的控制量,而后通过查找电流表分别得到id、iq分量,以此作为电流PI调节器的给定值。

1.3 弱磁控制

电机在正常运行情况下,电压和电流会受到逆变器容量的限制,最大相电流矢量幅值Ilim和最大相电压矢量幅值Ulim存在如下约束条件:

(5)

式中:us为定子电压。

电机运行时,电机反电动势随着转速升高不断增大,当电机电压达到逆变器输出的极限电压时,逆变器电流调节器处于饱和状态,根据式(5),若想继续提高转速,则需要增大直轴去磁电流id,从而达到弱磁扩速的目的。进行弱磁控制时,使电流矢量沿着电流极限圆移动[5-6],弱磁电流计算公式为

(6)

根据式(5)、(6),得到弱磁调速过程中交、直轴电流变化关系,如图2所示。图中:T1、T2、T3、T4分别为不同的等转矩线对应的转矩,且T1>T2>T3>T4;ω1、ω2、ω3、ω4分别为不同电压极限椭圆对应的转速,且ω1>ω2>ω3>ω4。

图2 弱磁调速过程中交、直轴电流变化关系

从图2可以看出:A点对应的转矩T1为电机在转速ω4时可以输出的最大转矩(电压和电流均达到极限值,ω4即为电机最大恒转矩运行的转折速度);当速度提高到ω3时,最大转矩电流比轨迹与电压极限椭圆相交于C点,对应的转矩为T4,若此时定子电流矢量偏离最大转矩电流比轨迹而移动到B点,则电机可输出的最大转矩为T2,从而提高了电动机超过转折速度运行时的输出功率,当电机转速进一步提高,将沿电流极限圆上的D、E点运动;当定子电流矢量从C点移至B点时,直轴去磁电流分量增大,削弱了永磁体产生的气隙磁场,从而达到弱磁扩速的目的。

1.4 空间矢量脉宽调制技术

相比于常用的正弦脉宽调制(Sinusoidal Pulse Width Modulation,SPWM)技术,SVPWM技术能使磁链更加逼近于圆形,转矩、转速输出波形更好,且电压利用率可提高15%左右。在调制过程中,用6个空间上互差60°的电压矢量加上2个零矢量作为基本矢量,通过控制逆变器的开关状态,使其形成不同的线性组合,以满足驱动电机所需要的电压矢量的要求[7-9]。SVPWM基本电压矢量如图3所示。

图3 SVPWM基本电压矢量

SVPWM技术算法实现步骤:1) 判断电压矢量所处扇区;2) 确定一个周期内相邻电压矢量作用时间;3) 确定开关顺序及逆变器动作的时刻。文献[7-9]详细介绍了其算法在MATLAB中的实现。

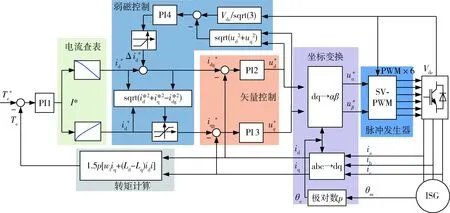

1.5 整体控制方案

综合上述各种控制方法,得到电机矢量整体控制框图如图4所示。

图4 电机矢量控制整体框图

为使轮毂电机能够较好地跟随需求转矩,采用电流、转矩双闭环控制模式。其中:外环为转矩控制环,通过比较实际转矩Te与给定转矩Te*,将差值送给转矩PI调节器进行调节,得出最大转矩电流比控制模式下需要的电流矢量,然后经过电流查表法得到d、q轴给定电流值id*和iq*;内环为电流环,根据最终给定电流id*、iq*和实际电流id、iq的差值,经电流PI调节器得到给定电压目标值ud*和uq*。最终经坐标变换和SVPWM产生6路PWM波[10],控制逆变器IGBT管的导通和关断,输出驱动电机的电压矢量。

2 基于MATLAB的仿真模型

根据图4,在MATLAB/Simulink中搭建各控制模块模型。系统运用离散控制仿真模式,采用Ode4算法,选取仿真步长为0.05 ms,整体仿真模型如图5所示。系统仿真子模块主要包括最大转矩电流比控制模块、矢量变化模块、PI调节模块、弱磁调速控制模块、空间矢量脉宽调制模块等。仿真中永磁同步轮毂电机采用Simulink模型库中自带的电机模型,输入表1中电机参数。转矩输入采用滑动增益模块,模仿车辆油门开度,提供动态转矩输入。

图5 基于MATLAB/Simulink的电机仿真控制模型

3 仿真试验

3.1 稳态特性试验

为验证基于转矩给定的永磁同步轮毂电机矢量控制方案的有效性,首先进行电机稳态特性试验,设定负载输入TL=300 N·m。持续输入最高转矩指令Te=1 100 N·m,观察电机的外特性曲线以及转矩、转速、电压、电流等物理量随时间变化情况,验证在最大转矩电流比及弱磁扩速2种控制模式之间的动态切换。仿真结果如图6所示。

由图6(a)可以看出:在持续最大转矩给定下,电机首先在恒转矩区域运行,转矩在1 100 N·m上下浮动;随着转速提高,电压达到逆变器容量极限,即当转速大约为1 200 r/min时,工作状态切换到弱磁调速区域,直轴去磁电流开始增加,此时电机转矩开始下降,而转速继续提高,进入电机恒功率运行区,直至达到最高转速。由图6(b)可以看出:电机定子d、q轴电流在电机启动时保持恒定,提供最大输出转矩,随着电机运行到弱磁区,d轴去磁电流开始增加,为了保证电枢电流不超过极限值,q轴电流相应减小,实现弱磁扩速。由图6(c)可以看出:电机在转速不断上升的过程中,母线电压基本稳定在750 V,波动较小。由图6(d)可以看出:通过转矩闭环控制,实际转矩对给定转矩有良好的跟随性,转矩脉动较小。

图6 稳态特性仿真结果

3.2 动态特性试验

为验证电机在负载运行时转矩动态跟随性,保持负载转矩200 N·m不变,模拟油门开度输入随时间连续阶跃变化的转矩信号,观察实际转矩电流、电压、转速等物理量的变化情况。仿真结果如图7所示。

图7 动态特性仿真结果

由图7(a)可以看出:当给定转矩随时间不断变化时,实际转矩能够实现良好的跟随性,在6.5~9 s阶段,随着转矩增大,电机运行在弱磁调速区域,实现了2种工作模式的平滑切换。由图7(b)可以看出:电流随时间相应发生改变,但始终不会超过其最大限制,并能快速调节到稳定状态。由图7(c)可以看出:随着转矩突加减,母线电压随时间略有波动,基本稳定在(750±10)V范围内,对电路及元器件不会造成大的冲击。由图7(d)可以看出:电机加速度响应较快,速度变化平稳,基本没有脉动。

4 结论

笔者针对大扭矩车用电机控制较难的问题,以某电传动装甲车辆永磁同步轮毂电机为研究对象,进行了控制策略的建模与仿真。通过稳态和动态特性试验,实现了电机在最大转矩电流比和弱磁扩速2种控制模式下的稳定运行,并且表现出良好的转矩动态跟随性能,验证了控制算法的有效性。但仿真结果显示直流母线电压仍存在10 V左右的波动,且在系统建模过程中未考虑电机参数的动态变化,与电机真实状态存在一定偏差。在下一步研究中,将针对系统稳压性能进一步完善仿真模型,以得到更佳的控制效果。

参考文献:

[1] 张运银,刘春光,马晓军,等. 装甲车辆电传动系统实时仿真平台构建[J]. 系统仿真学报,2017(1):107-114.

[2] 张朋,廖自力,王双双,等. 轮式装甲车辆电机驱动系统建模及动力性能仿真[J]. 装甲兵工程学院学报,2009,23(2):61-66.

[3] 赵晨,周洁敏,李小明. PMSM变频调速系统的建模仿真与分析[J]. 重庆理工大学学报,2016,30(1):93-98.

[4] 唐任远. 现代永磁电机理论与设计[M]. 北京:机械工业出版社,2016:255-262.

[5] 宋建国,林强强,牟蓬涛,等. 内置式永磁同步电机MTPA和弱磁控制[J]. 电力电子技术, 2017(5):84-86.

[6] KIM J M,SUL S K. Speed control of interior permanent magnet synchronous motor drive for the flux weakening operation[J].IEEE transactions on industry applications,2002,33(1):43-48.

[7] LIU H, LI S. Speed control for PMSM servo system using predictive functional control and extended state observer[J]. IEEE transactions on industrial electronics,2011,59(2):1171-1183.

[8] 沈梦怡. 电动汽车电机控制器在全调制范围内空间矢量脉宽调制的研究[D]. 长春:吉林大学,2017:18-22.

[9] 王桂荣, 李太峰. 基于SVPWM的PMSM矢量控制系统的建模与仿真[J]. 大电机技术,2012(2):9-12.

[10] 樊英杰,张开如,马慧,等. 基于模糊PI永磁同步电机优化矢量控制系统的研究[J]. 电气传动,2016,46(3):15-19.

[11] 吕广强,倪俊杰,沈婷婷. 基于SVPWM的永磁同步电机弱磁控制[J]. 微电机,2016,49(10):41-45.

[12] 李永旷,林立,袁旭龙,等. 车用内置式永磁同步电机弱磁控制研究[J]. 邵阳学院学报(自然科学版),2016,13(2):71-74.

[13] 康劲松,蒋飞,钟再敏,等. 电动汽车用永磁同步电机弱磁控制策略综述[J]. 电源学报,2017,15(1):15-22.