恒流量四缸径向往复式柱塞泵动力端运动学与仿真分析

2017-04-27王三武邱远东欧文凯于美润

王三武,邱远东,欧文凯,于美润

(武汉理工大学 机电工程学院,武汉 430070)

恒流量四缸径向往复式柱塞泵动力端运动学与仿真分析

王三武,邱远东,欧文凯,于美润

(武汉理工大学 机电工程学院,武汉 430070)

在传统的四缸径向往复式柱塞泵动力端原理的基础上,提出了新的径向恒流量往复式柱塞泵动力端的方案。新柱塞泵动力端主要由四边形轨迹机构和变比传动机构组成。针对此动力端中存在的问题提出了解决方案。使用Creo软件建立其简化模型并进行仿真,结果表明,此恒流量柱塞泵动力端可以实现恒流量输出的目的。最后展望基于此动力端今后的研究方向。

恒流量;柱塞泵;Creo仿真

0 引言

往复式柱塞泵是广泛使用的流体动力机械,具有压力大、效率高的特点,被广泛应用于油田开采,油气输送、矿场泥浆输送、火电站远距离浆水输送、潜艇污水排放、大吨位水压机、液体定量输入等领域。现在应用的往复柱塞泵绝大多数是输出流量瞬间变化、即流量有较大脉动的泵。产生流量脉动的原因主要是动力端所采用的机构原理引起的,如:动力端采用曲柄滑块机构[1],偏心圆盘式凸轮机构[2],正弦机构[3]等。采用这些机构时,每个柱塞缸的柱塞往复运动速度呈正弦或近似正弦规律变化,所以每个缸输出的流量也理论上呈正弦或近似正弦规律变化。泵和缸的输出流量脉动产生液体流动中的压力波动和冲击,这是往复柱塞泵产生较强振动和较大噪声的主要原因之一[4~6]。压力冲击和振动也容易使运动副和运动机件、紧固件、密封件的失效,降低泵的可靠性。

为了改善往复柱塞泵的工作性能,一些实现恒流量输出的往复柱塞泵技术被提出,如:基于电机变转速伺服控制的恒流量往复柱塞泵技术[7],基于出口流量阀控制的往复泵恒流量输出技术[8,9],直线电机驱动恒流量往复柱塞泵技术[10,11],基于等速运动规律的凸轮机构传动的恒流量往复柱塞泵技术[12,13]等。

结合以往实现恒流量泵的方案,以消除往复柱塞泵输出流量脉动,改善泵的工作性能为目的,本文提出了一种基于多机构综合传动的恒流量四缸径向往复式柱塞泵的动力端方案。该方案较好地实现柱塞泵和每个柱塞缸输出流量的恒定,具有重要的理论研究意义和实践参考价值。

1 传统柱塞泵动力端原理

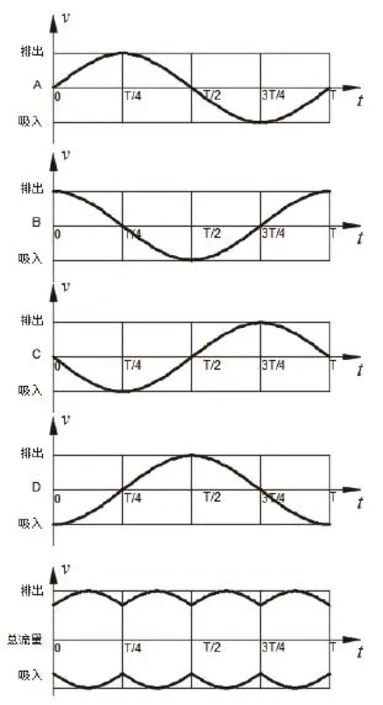

传统的四缸径向往复式柱塞泵动力端为变正弦结构[14],其中一个柱塞缸的工作原理示意图如图1所示,由电动机经减速带动具有偏心结构的轴做匀速转动,偏心轴上空套四方滑块作轨迹为圆周的平动,于是四方滑块在图示中竖直方向和水平方向上分别具有往复运动,摩擦滑板和柱塞刚性连接,在复位框架或复位弹簧的帮助下,摩擦滑板紧贴四方滑块且使两者之间仅发生相对运动而没有转动或脱离,四方滑块作圆周平动时,带动活塞做往复运动完成液体的吸入和排除动作。四个柱塞缸相隔90°布置于四方滑块四个方向上,偏心轴旋转一周,四个柱塞在各自运动方向上的速度变化规律为相差90°相位的正弦曲线,四个缸分别完成一次吸入和排除,各输送液体一次,四个柱塞缸流量时序图及总流量图如图2所示,A、B、C、D四条曲线,所以理论上柱塞泵的总流量是四条曲线叠加而成,总输入管道和总输出管道中总是存在流量脉动,而且柱塞缸中柱塞运动的瞬时速度也一直处于变化中,也会引起柱塞缸中液体的流量脉动。

图1 传统四缸径向往复式柱塞泵动力端

图2 传统柱塞缸流量时序图

2 新型柱塞泵动力端原理

2.1 新型柱塞泵动力端柱塞运动规律

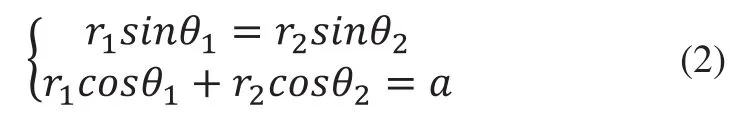

新型的恒流量四缸径向往复式柱塞泵动力端综合考虑了原动力端方案中总输入、输出管道和各个柱塞缸中均存在流量脉动的缺点,提出新的设计方案。把四方滑块的运动轨迹由圆形变为正四边形,且四方滑块的运动速率保持不变,则原来速度按正弦曲线变化的柱塞运动规律变为由若干匀速运动组成,四个柱塞缸仍旧相差90°相位排布,则偏心轴转动一周,其中四个柱塞缸的流量曲线如图3所示。偏心轴转动四分之一周,四方滑块中心沿四边形轨迹一条边移动,一个柱塞缸排出液体,与之相对布置的另一个柱塞缸吸入液体,余下两个柱塞缸中柱塞不发生运动,保持完全吸入或完全排出液体状态;四方滑块转换方向进入正四边形轨迹的下一条边,四个柱塞缸依次重复上述运动,故偏心轴旋转一周,其转角变化速率按一定规律变化四个周期。

显然由以下A,B,C,D四条流量曲线叠加后,柱塞泵最终总流量依然保持恒定。

图3 新型柱塞缸流量时序图

2.2 匀速正四边形轨迹运动规律实现方案

2.2.1 四边形轨迹机构

类比凸轮机构通过凸轮向径变化来控制从动件的变化规律的特点,要获得具有四边形轨迹的机构,偏心轴中心和偏心轴回转中心的距离可以变化,所以偏心轴和其回转中心轴应通过滑块连接,同时设置压缩弹簧,通过四方形限位装置,迫使偏心轴的运动轨迹为正四边形。

为方便描述,如图4所示,以偏心轴的回转中心O2为原点建立直角坐标系xO2y,令四方滑块中心O3与偏心轴回转中心O2的连线和x轴的夹角为,正四边形轨的边长为2r0,四方滑块中心O3沿正四边形某条边运动时,即当O3点的轨迹方程为:

图4 四边形轨迹机构

2.2.2 变比传动机构

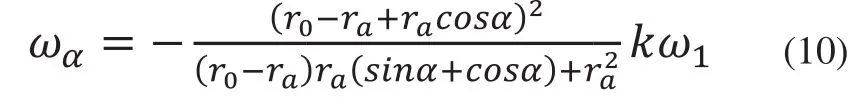

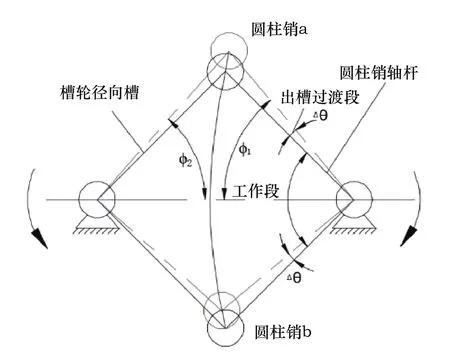

根据式(1)确定的O3的轨迹方程,要使y对时间求导得到常数,即柱塞的运动速度为定值,角度随时间变化应具有某种变速转动的规律,因此还需要设置一个将匀速转动变为变速转动的机构。如图5所示的槽轮和凸轮的组合机构,当主动销轴杆3以匀速1转动时,销轴2将沿固定凸轮槽4运动,销轴2与槽轮1的径向槽啮合时,将带动槽轮以某种速度2变化规律转动。因此只要合理设计固定凸轮槽的形状,即可获得想要的槽轮转动规律。当主动销轴杆和槽轮径向槽数目相同均为4时,槽轮将以为周期,进行连续不断的转动。

图5 变比传动机构

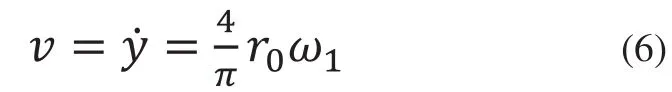

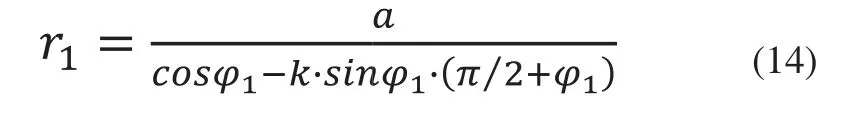

以图示中上方啮合的一对主动销轴杆和槽轮径向槽为例,令主动销轴杆和水平中心连线的夹角为1,槽轮径向槽和水平中心连线的夹角为2,且中心距为α,图中所示的啮合位置中主动销轴杆的初始长度为r1,槽轮径向槽的最大半径为r2,根据槽轮运动中的几何关系有:

式(5)即为主动销轴和槽轮径向槽啮合过程中固定凸轮槽曲线的极坐标方程。其中1是自变量,在初始位置时可以确定常数代入式(1)并对时间求导,得到四方滑块的运动速度:

2.3 新柱塞泵动力端存在的问题及解决方法

2.3.1 柱塞在启动停止过程的速度特性

图3中所示柱塞在启动和停止运动的瞬间存在速度的突变,即实际的机构产生刚性冲击,故为解决此问题,四方滑块的轨迹四边形拐角处应该加入过渡曲线。当四方滑块的中心运动至过渡曲线段时,四方滑块同时驱动两个柱塞运动,经过过渡曲线段后,完成相邻两个柱塞的运动转换。此外过渡曲线的形状将影响柱塞启动和停止时的柱塞缸中流量变化规律。因此从理论上来说,总可以设计出合适的拐角过渡曲线,使得两分别正在启动和停止的柱塞缸输出流量之和为常数,实现柱塞泵总体流量恒定。但在实际应用中由于加工误差、装配误差以及使用工况的变化等原因,理论上流量恒定的柱塞泵的实际流量总会在一定范围内波动,因此在设计轨迹四边形的拐角过渡曲线时,只需要求过渡曲线带来的流量波动和实际应用中存在的流量波动相比可以忽略。以下将简单介绍当轨迹四边形拐角以圆角作为过渡时带来的流量波动。

在推动一个柱塞运动的过程中,四方滑块中心点O3运动经过了第一段段圆心角为90°的圆弧时将使柱塞速度从0加速至目标速度,经过中间直线部分时推动柱塞匀速运动,经过第二段圆弧时柱塞减速至停止。

图6 圆角过渡的四边形轨迹

以偏心轴回转中心O2为原点建立图6所示的直角坐标系,令轨迹正四边形边长2r0,拐角处的圆角半径ra;四方滑块中心O3和回转中心O2连线与x轴的夹角为,O3和拐角处圆弧中心的连线与水平方向的夹角为α;当O3在圆弧段运动时,其运动轨迹方程为:

x,y分别对时间求导,得到四方滑块在圆弧段运动时的速度在x,y方向上的分量:

vx和vy的绝对值之和表示两个柱塞的运动速度之和,因为柱塞的横截面积为固定值,故该值即表征了柱塞泵的瞬时流量。

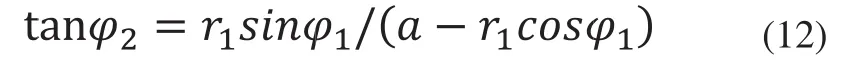

根据几何位置关系:

代入式(4),对时间求导,整理可得:

将式(10)带入式(8)中,则可分别得到vx、vy关于α的表达式。

仅作算例,若取:r0=10,rα=1(量纲统一),,有:

考察式(11)的域值,则可知,取上述值作为过渡圆角算例时,给柱塞泵瞬时流量带来的影响。当α=0时,柱塞运动速率为10,当时,两个柱塞瞬时速度之和最小为此时对柱塞泵的瞬时流量影响最大,其理论波动幅度约为-2.93%。而传统结构七缸柱塞泵的流量波动约为2.53%[16]。

显然过渡圆角的半径相对于轨迹四边形边长的值越小,理论波动幅度越小,但同时也会越削弱其运动性能,找到更加合适的过渡曲线形状是今后继续研究的方向之一。

2.3.2 提高槽轮机构连续运动可靠性

变比传动机构利用槽轮机构可以设计槽轮从动件转速规律的特点,同时设计和槽轮径向槽数相等的主动圆柱销数以达到槽轮从动件能连续运转的目的,从理论上来说是可以实施的。类比于渐开线圆柱齿轮传动时,前一对轮齿尚未脱离啮合后一对轮齿已进入啮合,从而保证齿轮传动的连续性。为了提高槽轮机构在连续传动中的可靠性,相邻的两对先后啮合的圆柱销和径向槽也需要保证一定的重合度,以下为实现方案。

图7 出槽过渡段曲线

图8 入槽过渡段曲线

根据式(5)可以确定圆心角为90°的固定凸轮槽曲线形状,称为工作段曲线,此曲线段保证了偏心轴的角速度以一定规律变化,且其变化周期为90°,从而实现四方滑块作匀速正四边形轨迹运动。如图7、8所示,其中槽轮径向槽和主动销轴杆简化为直线以便于观察,圆柱销a和圆柱销b先后进入固定凸轮槽的工作段曲线,当圆柱销a和与之啮合的槽轮径向槽处于离开工作段曲线前位置,如图8中虚线部分所示,圆柱销b和与之对应的径向槽开始啮合,同时从动槽轮的转速变化规律仍由圆柱销a控制,直到圆柱销a离开工作段曲线,则由圆柱销b控制槽轮的转速变化。为了保证角度内圆柱销b对槽轮转速变化的贡献与圆柱销a相同,需要在工作段曲线前设置一段入槽过渡段曲线,假设圆柱销b的销轴杆和水平方向夹角为(取值为负数),圆柱销a的销轴杆和水平方向夹角为与圆柱销b啮合的槽轮径向槽中心线和水平方向的夹角为(取值为负数),与圆柱销b啮合的槽轮径向槽中心线和水平方向的夹角为根据上文导出的槽轮运动

综上,固定凸轮槽的形状由入槽过渡段曲线,工作段曲线,出槽过渡段曲线以及不参与传动控制的圆弧组成。的取值决定了先后啮合的两对相邻槽销的重合度,同时影响圆柱销轴杆和槽轮的最大半径的取值。几何关系:

图9 柱塞泵动力端简化模型

图10 仿真柱塞流量时序图

由式(4)可得:

于是可以导出入槽过渡段曲线的极坐标方程:

3 简化模型的运动学仿真

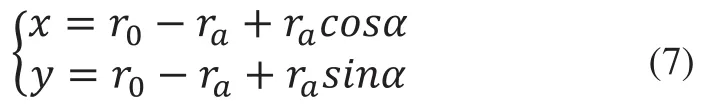

为了验证上述理论的正确性,本文使用Creo软件建立上述柱塞泵动力端的简化模型,并进行仿真测试。如图9所示,主动销杆(盘)和从动槽轮分别和机架以转动副连接,圆柱销一方面随主动销杆(盘)转动,另一方面沿固定凸轮槽运动,圆柱销进入从动槽轮径向槽即带动槽轮以一定规律转动,偏心轴可沿槽轮径向移动同时其中心限定于带圆角的正方形轨迹上运动(图中仅画出轨迹),四方滑块和偏心轴以转动副连接,当四方滑块运动时,将推动柱塞运动。简化模型仅反映各零件之间的连接关系而忽略其作用力,为便于观察图中隐藏了一个柱塞的支架。

该简化模型中关键参数取值如下:中心距a=140mm,轨迹正四边形边长2r0=20mm,圆角ra=1mm,从动槽轮半径r2=101mm,出槽和入槽过渡段曲线圆心角=1.39°,固定凸轮槽右侧圆弧段半径108mm,圆弧和过渡段曲线用半径为30mm的圆角圆滑连接。当主动销轴杆(盘)以的速度匀速转动一周时,可测得四个柱塞速度时序图以及总输出流量图如图10所示,纵坐标正向和负向分别表示柱塞的排出和吸入运动,因为柱塞横截面固定,所以可用柱塞运动速度表征其吸入或排出的瞬时流量。

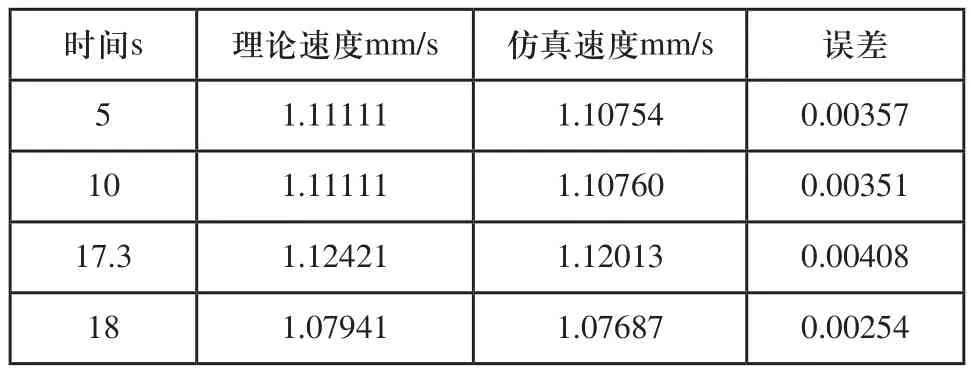

观察图10,在一个周期内,单个柱塞经历了加速—匀速—减速—停止—加速—匀速—减速—停止—加速的运动过程,其中两次匀速运动分别代表该柱塞的吸入运动和排出运动过程中处于匀速状态。如表1所示,取若干特殊点将仿真值和理论值相比较,时间5s和10s时,柱塞总输出流量恒定,17.3s和18s柱塞总输出流量分别取得最大值和最小值,仿真值和理论值相比误差在10-3量级,基本吻合。故本文所叙述的由变比传动机构和四边形轨迹机构组合的新型四缸恒流量往复式柱塞泵动力端原理基本上可以实现其恒流量输出的目的。

表1 理论值与仿真值

4 结论

在深入研究当前实现恒流量泵的动力端运动规律的基础上,本文设计一种新的基于机械结构的恒流量柱塞泵动力端方案,推导核心参数的设计公式,优化柱塞在启动停止过程的速度特性,提高变传动比机构中槽轮机构连续运动的可靠性,建立简化模型,利用仿真软件证明理论推导的正确性。新型的柱塞泵动力端方案实现了泵的输出和每个缸中的输出流量基本无脉动,极大减小泵和管道中的压力波动和冲击从而减小由此产生的振动和噪声,有利于提高泵运行的平稳性和可靠性,同时优化了各个构件的工作环境,延长其工作寿命。此外,每个柱塞缸的中的柱塞运动其吸入行程和排出行程之间间隔转过90°角的时间,对于阀配流的往复柱塞泵,柱塞开始吸入行程时,排出阀已关闭;开始排出行程时,吸入阀已经关闭,从而消除因阀的关闭滞后所造成的流量脉动和容积效率损失。

从该恒流量柱塞泵动力端的设计思路来看,此方案有以下问题仍待深入讨论:1)四方滑块的轨迹四边形除了采用90°圆角作为拐角过渡曲线外,还可以寻找其他具有更好运动性能的拐角过渡曲线;2)变比传动机构中采用的槽轮和凸轮机构组合的方案实际上其从动槽轮的转速曲线存在尖角,如何消除速度尖角也是今后研究的方向之一。

[1] 徐雷雷.对置式柱塞泵动力性能分析[D].山东理工大学,2015.

[2] 覃日强,林若森,刘光浩,强壮.双偏心轮式超高压自变量径向柱塞泵的设计[J].机床与液压,2012,40(11):97-99,62.

[3] 张旭.交流正弦液压泵动态性能设计与分析[D].华南理工大学,2014.

[4] 郜立焕,王佃武,生凯章.液压系统振动与噪声的原因分析[J].液压与气动,2005,(12):73-74.

[5] 查环.浅谈液压柱塞泵振动噪声问题[J].液压与气动,2013,(1):79-80.

[6] 罗向阳,权凌霄,关庆生,王迁.轴向柱塞泵振动机理的研究现状及发展趋势[J].流体机械,2015,08:41-47,25.

[7] 刘大威.液压泵输出流量脉动控制及其应用研究[D].吉林大学,2013.

[8] 沈新荣,林雄伟,徐炜芳.新型恒流量控制阀的数值分析与实验研究[J].液压与气动,2008,(4):63-65.

[9] 王琦,张江兵,饶军,崔巍.恒流量控制阀的数值模拟和优化设计[J]. 液压与气动,2013,12:38-41.

[10] 董武涛,聂松林.直线电机驱动柱塞泵的运动规划研究[J].中国机械工程,2014,(8):1080-1084.

[11] 戴晓兰,钟康民.直线伺服电机驱动的数控双作用恒流量柱塞泵[J].液压与气动,2009,(4):66-68.

[12] 董怀荣,王平,张慧峰,李继志.三缸单作用恒流量往复泵中凸轮机构设计[J].石油化工高等学校学报,2004,17(1):70-74.

[13] 董怀荣,王平,蔡文军,张慧峰,张吉平.凸轮机构恒流量往复泵动力端设计[J].机械传动,2006,30(3):63-65

[14] 宋德夫.四缸径向往复柱塞泵动力端部件的研究[D].武汉理工大学,2012.

[15] 钮志红.凸轮与槽轮组合机构设计[J].机械,1991,18(1):18-21.

[16] 李靖祥,郭桐,刘辰,赵升吨.径向柱塞泵流量脉动调制及仿真实验研究[J].机床与液压,2015,(1):1-3,40.

Kinematics and simulation analysis of the power side of the constant flow four-cylinder radial reciprocating riston pump

WANG San-wu, QIU Yuan-dong, OU Wen-kai, YU Mei-run

TH122

A

1009-0134(2017)04-0148-06

2017-01-24

湖北省科技创新重大专项(2015BCE078)

王三武(1959 -),男,湖北武汉人,教授,硕士,主要从事数控技术与CAM技术研究、数字图象处理技术在机械工程中的应用研究、制造信息化和自动化技术研究。