回转工作台结构优化设计方法

2017-04-27王妮娜张广鹏

王妮娜,张广鹏

(西安理工大学 机械与精密仪器工程学院,西安 710048)

回转工作台结构优化设计方法

王妮娜,张广鹏

(西安理工大学 机械与精密仪器工程学院,西安 710048)

以VTM200/F5车铣复合加工中心回转工作台为例,通过理论研究推导了工作台结构的最佳尺寸,利用ANSYS Workbench进行了相关静态分析和灵敏度分析,得出了结构最佳尺寸,使用MATLAB推理对所得结果进行对比验证,并利用此方法得对常用工作台的基本尺寸予以汇总,为后续工作台设计提供依据。

数控回转工作台;尺寸优化;灵敏度分析;归一化分析

0 引言

数控回转工作台是数控机床的重要组成部件,回转工作台静态刚度的好坏直接影响整机的加工精度[1]。工作台的结构尺寸对工作台的静态刚度影响较大[2,3],因此有必要总结出一种工作台初步设计方法,并给出常见工作台型号的初步设计尺寸,以改善其静态刚度。目前工作台设计主要采用经验设计和仿真设计,无可参考的设计参数,设计者多从零开始设计,设计周期长,设计效率低。

为解决工作台初步尺寸设计问题,使工作台初步设计尺寸有依可寻,本文提出回转工作台的一种初步设计方法并对优化后的工作台尺寸建立了数据库,供后续设计者参考。利用工作台结构相关尺寸不同对其变形影响不同的原理,对变形影响程度高的尺寸先进行优化,依次类推,并对响应数据进行MATLAB归一化分析和遗传算法优化分析,对比得出最佳设计尺寸。提高了工作台的静动态特性,减轻工作台自重,从而保证整机的加工精度[1]。

1 工作台模型的建立

1.1 工作台简化模型的建立

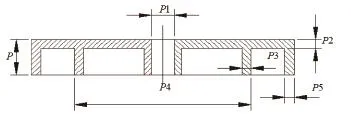

工作台作为数控转台定位和夹紧工件直接接触的零件,其结构刚度直接影响加工精度和质量。由于其实际台面结构较为复杂,因此建立其优化模型(如图1所示)。其中,P为工作台总厚度,P1为工作台内孔直径,P2为工作台台面厚度,P3为工作台内部筋板厚度,P4为支撑导轨直径,P5为工作台外围筋板厚度。此六个工作台基本参数对其变形的影响程度不同且不存在依赖关系,可对其进行分步优化[3]。

图1 建立的工作台简化模型图

1.2 工作台三维模型建立

根据工作台的简化模型对其进行三维模型的建立(如图2所示),并利用SolidWorks软件参数化设计功能将P,P1,P2,P3,P4,P5设置为变化的参数供有限元模型分析。

图2 工作台的三维模型

1.3 工作台有限元模型的建立

SolidWorks软件与ANSYS/Workbench具有良好的连接功能,将SolidWorks软件中建立的工作台模型直接导入Workbench中建立有限元模型,工作台的材料为HT300,通过查表得基本分析参数的参考值,弹性模量1.43GPa,泊松比0.27,密度7350kg/m3[4]。采用导轨接触面固定,加载2吨的载荷条件。

2 工作台优化初步分析

2.1 灵敏度分析

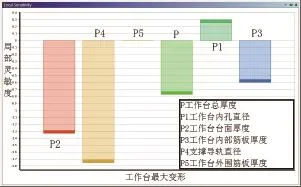

ANSYS/Workbench软件的灵敏度分析功能可以观察连续输入参数对输出参数的影响程度。在响应面分析结果中灵敏度是单一参数灵敏度,即Design Explorer计算的是基于其他输入参数保持不变,单个输入参数变化时,输出参数的变化,输出参数变化与该输入参数所占的比重成正比。灵敏度大小有正负之分,正值代表递增关系是增函数,负值代表递减关系是减函数[5]。工作台最大变形量各个输入参数的灵敏度图(如图3所示)。

图3 局部灵敏度

从图三可知,影响工作台最大变形的尺寸参数依次为P4,P2,P,P3,P1,P5。

2.2 有限元优化分析

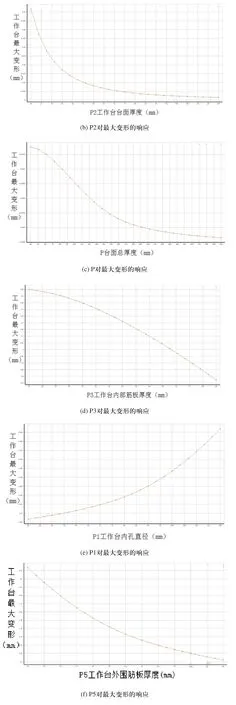

根据对工作台变形影响程度的不同,依次对工作台的主要技术参数进行响应分析(如图4所示),首先确定灵敏度最高的尺寸,然后在其基础上对其他尺寸进行确定。

图4 工作台主要技术参数对变形响应

由图可得,1)P4的最优尺寸可直接读出,选用外径为1300mm左右的回转导轨,并根据回转导轨的选型标准,可得其型号;2)其余参数呈单调趋势,因此最优尺寸无法从变形直接读出,应同时考虑尺寸对质量的影响,得出结果。

3 最优尺寸确定

3.1 遗传算法确定

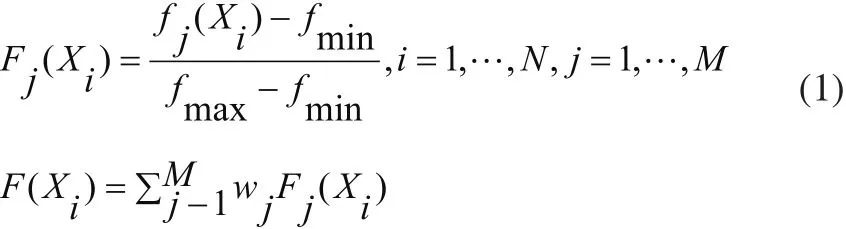

以确定工作台P2的最佳尺寸为例,将结构的尺寸参数作为设计变量,使变形和质量同时达到最小,此为遗传算法中的多目标遗传算法(MOGA)。其原理都是把多目标问题转换为单目标问题后再进行优化。转换之后,由于每次计算只能产生一个解要得到最优解需要经过很多次的计算[6]。多目标尺寸优化计算完毕时,可以从系统自动计算所得的解集中选取一个最优解作为设计方案。由于设计目标代表的物理意义可能不同,故选取全局最优解时首先需要对设计目标进行归一化处理并加权[5],常用的处理方法如式(1)所示:

式中,Fj(Xi)为个体Xi对应的第j个设计目标,F(Xi)为个体Xi总设计目标。fmax和fmin为在可行空间中该设计目标所取得的最大值和最小值其中wj为各设计目标在总体设计目标中的加权值[7],且使式(2)成立:

根据以上原理,利用ANSYS/Workbench软件的Design Explorer模块直接计算出最优尺寸,如表1所示。

表1 ANSYS/Workbench软件计算出最优尺寸

圆整可选P2初步最优尺寸为60mm。

3.2 MATLAB软件解方程组确定

将ANSYS/Workbench软件计算出的数据进行对数函数变换的归一化处理,如式(3)。

式中,xi为原始数据,y为归一化后的函数。用MATLAB软件求解两个等式的交点,则交点就为所求最优解,如图5所示。

图5 MATLAB程序求解结果

从图5可知,P2初步最优尺寸为60mm。

3.3 计算结果比较

采用遗传算法求解的优化解与MATLAB程序求解结果基本一致,证明了计算结果有较高的可靠性。

同理可得P,P3,P1,P5参数尺寸的优化结果。

3.4 筋板布局的优化

常用的几种筋板布局如图6所示。

图6 常见筋板分布类型

利用ANSYS/Workbench软件进行静力分析可知,系列Ⅰ分布方式与系列Ⅱ分布方式的最大变形差别较大,即系列Ⅱ筋板分布方式在系列Ⅰ分布方式上有很大

【】【】的改进;系列Ⅱ方式与系列Ⅲ方式最大变形差别不大,因此系列Ⅲ分布方式所增加的筋板作用不大,综上选择系列Ⅱ筋板分布方式。

3.5 VTM200/F5车铣复合加工中心工作台优化结果

根据上文所述的尺寸优化结果,得到算例的分析结果,如表2所示。

表2 算例初步尺寸优化的最终结果

4 常见型号工作台初步设计推荐尺寸

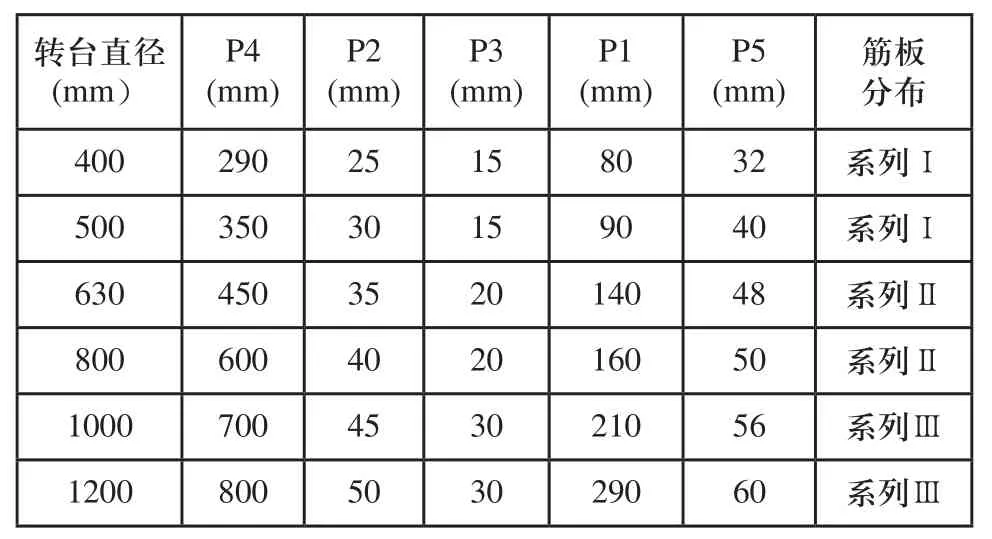

利用本文所述工作台初步设计的方法,计算不同型号工作台初选尺寸,结果如表3所示。

表3 不同转台直径初步设计尺寸

5 结论

本文以VTM200/F5车铣复合加工中心工作台为例,介绍了一种数控回转工作台的结构尺寸设计方法,得到了其结构设计的最佳尺寸,主要结论如下:

1)利用SolidWorks建立了工作台的简化模型,并进行灵敏度分析和静力学分析,并确定了转台的最佳尺寸;

2)采用遗传算法和MATLAB编程归一化的方法对比分析,对得出的最佳尺寸进行验证有较强的真实性和可靠性;

3)对常用工作台的基本尺寸予以汇总,对后续设计有指导作用。

[1] 王礼明,田亚峰,李正羊,等.基于响应面法的数控机床工作台有限元分析与尺寸优化[J].组合机床与自动化加工技术,2015(6):28-30.

[2] 倪晓宇,易红.机床床身结构的有限元分析与优化[J].制造技术与机床,2005(2):47-49.

[3] 杨勇,张为民.基于动态灵敏度分析的数控机床床身结构优化设计[J].机械设计,2011(9):49-52.

[4] 田亚峰,王礼明,李正羊,等.基于拓扑优化的龙门数控机床工作台筋板设计与分析[J].组合机床与自动化加工技术,2015,7(7):57-60.

[5] 代媛.数控立式车床回转工作台的结构优化设计.西安理工大学,2015.

[6] 陈南祥,李跃鹏,徐晨光.基于多目标遗传算法的水资源优化配置[J].水利学报,2006,37(3):308-313.

[7] ANSYS Workbench Release 14.0 Documentation[M].北京:清华大学出版社,2003.

[8] 高东强,毛志云,张功学,等.基于ANSYS Workbench的DVG850工作台拓扑优化[J].机械设计制造,2011(2):62-63.

The design method of rotary table structure optimization

WANG Ni-na, ZHANG Guang-peng

TH122; TP702

B

1009-0134(2017)04-0125-04

2017-01-14

国家科技重大专项高档数控机床与基础制造装备(2015ZX04014-021);陕西省机械制造装备重点实验室基金项目(14JS062)

王妮娜(1993 -),女,陕西咸阳人,硕士研究生,研究方向为数控机床装备。