晶圆盒中晶圆位置检测技术的研究

2017-04-27刘劲松朱志强

刘劲松,朱志强,时 威

(上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

晶圆盒中晶圆位置检测技术的研究

刘劲松1,2,朱志强1,时 威2

(上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

晶圆盒自动开盖机构(Load Port)是半导体工业自动化中的核心设备之一,晶圆盒(Cassette)中晶圆位置检测(Mapping)过程的好坏直接决定了Load Port的优劣。通过简要介绍晶圆自动开盖机构检测的原理,阐述了由于晶圆弯曲对检测过程影响。然后把晶圆抽象为一个密度不等的梁,计算出其在重力作用下产生的挠度,并把两测量点之间的最大挠度与晶圆的实际厚度的和作为晶圆的计算厚度,解决了晶圆变弯对检测过程的影响,使检测的精度得到改善。

晶圆盒自动开盖机构;Mapping;晶圆;挠度

0 引言

在晶圆制作和封装测试过程中Load Port是晶圆传送必不可少的设备。Load Port可以自动打开晶圆盒(Cassette)的盖子并对其内晶圆的厚度及位置进行检测。现在主流晶圆直径有8inch和12inch,现在又在研发18inch[1]。一方面,全球半导体产业的发展靠两大轮子推动,一是不断缩小芯片特征尺寸,二是不断扩大晶圆尺寸[2,3]。另一方面,封装用的芯片厚度却变得越来越薄[4,5]。而且使用传统的金刚石切割法,晶圆越厚对划片刀的损耗越大[6,7]。虽然有学者提出将薄晶圆之间以硅通孔垂直互连,实现高密度3D叠层封装,以突破摩尔定律[8]。然而短期内制作大而薄的晶圆依然是半导体发展的方向。对于小而厚的晶圆,当把其放入晶圆槽内时,几乎没有变形,而对于大而薄的晶圆,当把其放入晶圆槽内时,就会产生一定程度的变形。此时继续传统的检测方式就会发生错误,所以有必要对现有的检测原理进行改进。

假设晶圆盒只有两边有槽,那么晶圆放在晶圆槽上就如同一个简支梁,通过测量可以得知两槽边缘之间的距离。另外在晶圆盒的下边添加一个质量传感器,可以间接计算出单个晶圆的质量。通过计算可求出晶圆的变形,在此变形的基础上对晶圆的厚度进行相应的修正,从而达到检测的要求。

1 检测的原理

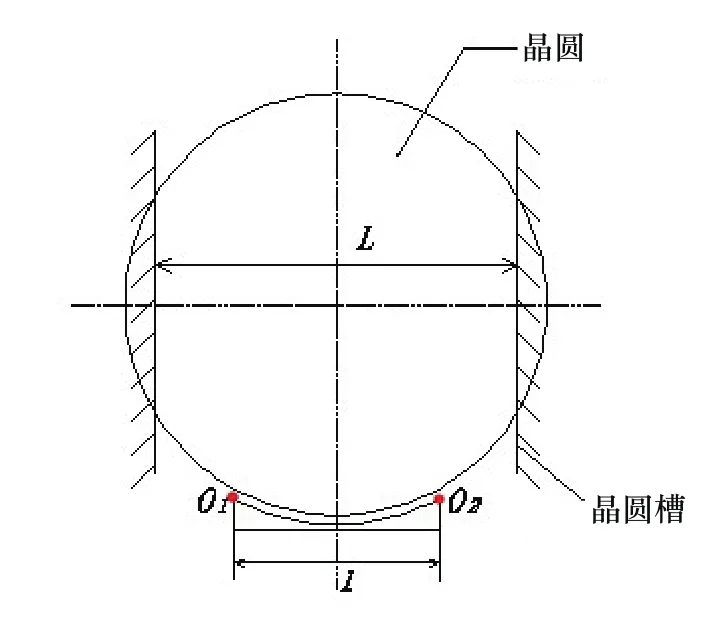

图1是真实情况下晶圆放在晶圆盒中的位置。图2是晶圆、晶圆槽以及两检测点O1、O2相对位置的简略俯视图。设两晶圆槽之间的距离为L,两检测点O1、O2之间的距离为l。其中,O1、O2两点代表固定于Load Port上的可在竖直方向上运动的激光传感器的发射端与接收端。在传感器上下移动的过程中,激光会被晶圆遮挡产生激发信号。通过这一系列的间断信号就可以知道哪些槽上有晶圆,晶圆的放置是否发生了错位,以及是否产生了叠片等问题。实际生产中,若测量的厚度落在了晶圆实际厚度的50%~150%之间,则认为正确。把这些位置数据传递给机械手的控制器就可以利用机械手完成晶圆的传输工作。

图1 晶圆盒及晶圆

图2 晶圆、晶圆槽及检测点相对位置俯视图

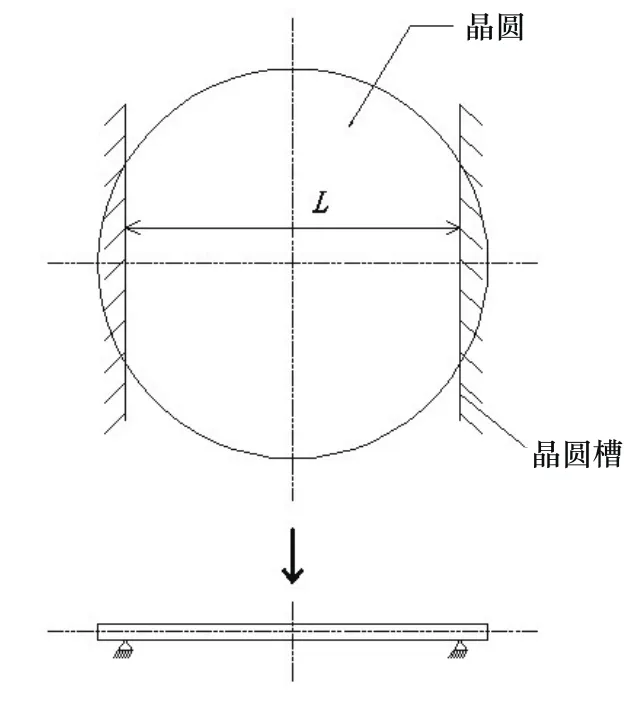

2 问题描述

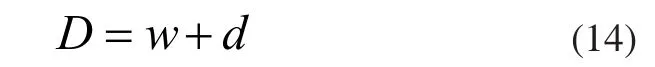

图3为较薄晶圆在晶圆盒中的对位置的简略图。从图中我们可以看出晶圆出现了一定程度的变形,若此时还按照原来的测量方法,则检测出的结果与实际情况有很大的出入,会被误认为产生了叠片。因为此时通过激光传感器测出的厚度已经不是晶圆的实际厚度d,而是晶圆的厚度d与晶圆在O1、O2之间产生的最大挠度w之和D。因此,应该以(D-0.5d,D+0.5d)作为判断晶圆厚度的正确区间。于是解决问题的关键在于准确求出在重力影响下晶圆在O1、O2两点之间的最大挠度w。

图3 较薄晶圆在晶圆盒中的状态

3 解决方案

3.1 把晶圆抽象为一个变线密度的梁

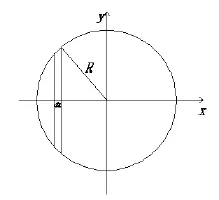

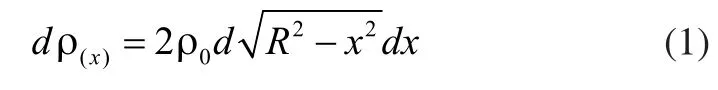

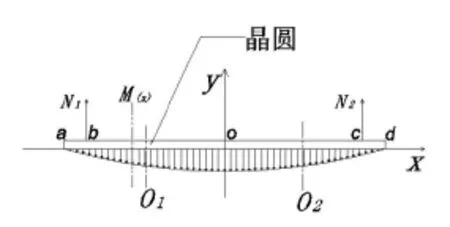

当晶圆发生弯曲时,晶圆与槽的接触实际为线接触。所以可以把晶圆抽象为一个线密度不等的简支梁如图4所示。再建立如图5所示的坐标系。已知晶圆是一个厚度、密度均匀的圆板,通过积分可以求出晶圆在x方向上的线密度[9]。

图4 晶圆抽象为变密度梁

图5 晶圆线密度微分图

微分关系式:

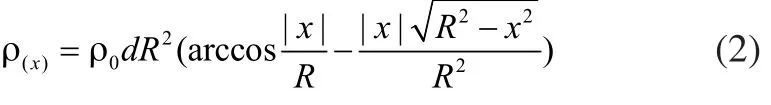

积分后的结果:

式中,ρ(x)为晶圆在x方向上的线密度,ρ0为晶圆的密度,d为晶圆的厚度,R为晶圆的半径。

3.2 计算晶圆盒对晶圆的作用力

如图6R所示,把槽对晶圆的力F1、F2分解为水平方向上的力P1、P2和竖直方向上的力N1、N2根据力的平衡可知水平分力P1、P2大小相等方向相反,而竖直分力N1、N2之和等于重力G,又由于受力是对称的,所以N1、N2必大小相等,方向相同。

图6 晶圆受力示意图

水平方向:

竖直方向:

由对称性:

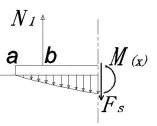

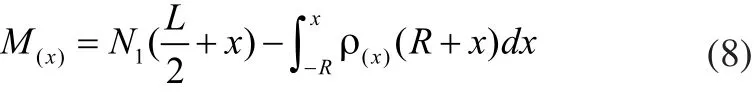

3.3 计算晶圆所受弯矩

由3.1节可知晶圆的线密度是从两边到中间逐渐增加的,所以其受到的是从两边到中间递增的分布力。图7是晶圆在竖直方向上的受力图,b、c为两个晶圆槽的边缘。

图7 晶圆竖直方向受力图

图8 截面法受力图

由于激光传感器两端O1、O2处在bc段,所以只需要计算bc段的弯矩。应用截面法,并取截面左侧(如图7所示)。由左端梁的平衡方程[10]:

得:

3.4 计算晶圆的挠度

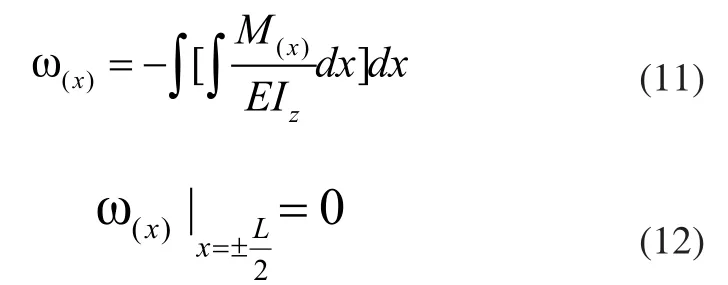

梁的挠曲线近似微分方程为[11]:

式中,ω(x)′为挠度的二阶微分,M(x)为梁所受到的弯矩,E为晶圆的弹性模量[12],Iz为截面对中性轴的惯性矩。

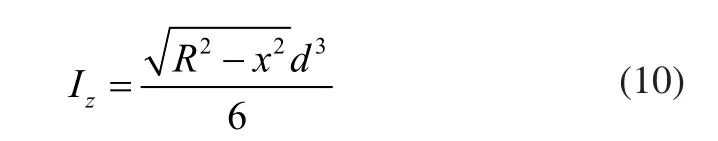

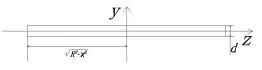

由3.3节可以求得弯矩M(z),Iz的计算如下:

图9 晶圆截面图

然后,对式(9)进行两次积分,并利用边界条件b、c两点的挠度为零,可以求出挠度的表达式:

即:

4 结果分析

通过上面的方法可以求出bc段任意一点的挠度,进而求出O1、O2两点之间的最大挠度w。

计算厚度D:

当检测的结果落在区间左侧时:若d对D的贡献率大于w则考虑是较薄晶圆,若w对D的贡献率大于d则考虑是较厚晶圆。

当检测的结果落在区间右侧时:若w对D的贡献率较大考虑是晶圆较薄造成的,另外也有可能发生了叠片或者晶圆的放置发生了错位。

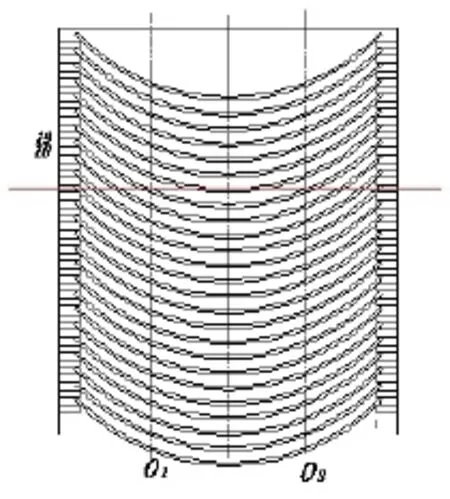

应当说明的是,晶圆的变形不能太大,否则将无法检测。如图10所示,当检测光源经过第18层的晶圆时就会立即被第19层的晶圆遮挡,使传感器产生连续的信号,这样就无法识别晶圆盒内的晶圆放置是否有误,同时对机械手的传送也造成了很大的干扰。此时就必须采用其他的检测方式,或者改进晶圆盒的结构,如在晶圆下面设置支撑,同时给机械手留出足够的工作空间。

图10 挠度过大时的晶圆状态

5 结论

晶圆盒自动开该机构是晶圆制造及封装测试过程中的核心设备之一。文章阐述的改进方法可以使Load Port满足更多品类的晶圆的检测,实现了一机多用的目的。本文阐述的方法更多的是对算法的改进,不仅节约了成本而且提高了使用效率。然而此方法的不足在于当晶圆过薄变形过大时,无法完成检测的要求。应该考虑使用其他的解决方法。

[1] 商海涵.中芯国际晶圆代工业务战略转型思考[D].复旦大学,2009,40-43.

[2] 翁寿松.300mm晶圆芯片制造技术的发展趋势[J].半导体技术,2004,01:27-29,55.

[3] 羽路.200mm、300mm和450mm晶圆及其生产线发展动态[J].集成电路应用,2005,03:1-2.

[4] 衣忠波,王欣,赵秀伟.晶圆减薄过程TTV调整技术研究[J].电子工业专用设备,2015,04:26-29.

[5] Van Borkulo J, Evertsen R, Hendriks R. Enabling technology in thin wafer dicing[J].ECS Transactions, 2009,18(1):837-842.

[6] 黄福民,谢小柱,魏昕,胡伟,苑学瑞.半导体晶圆激光切割新技术[J].激光技术,2012,03:293-297.

[7] 江帆,CHEN Shang,冷永祥,HUANG Nan.Effect of Wafer Size on the Film Internal Stress Measurement by Wafer Curvature Method[J].Journal of Wuhan University of Technology (Materials Science),2016,01:93-99.

[8] 帅行天,张国平,邓立波,孙蓉,李世玮,汪正平.用于薄晶圆加工的临时键合胶[J].集成技术,2014,06:102-110.

[9] 王永亮.微分求积法和微分求积单元法——原理与应用[D].南京航空航天大学,2001:35-40.

[10] 文献民,姜鲁珍.材料力学梁弯曲理论在结构概念设计中的应用[J].浙江科技学院学报,2016,01.

[11] 孙训方,方孝淑,关来泰.材料力学.1[M].北京:高等教育出版社, 2009,7:158-160.

[12] M. A. Hopcroft, W. D. Nix, and T. W. Kenny, “What is the Young’s Modulus of Silicon?”[J].Journal of Microelectromechanical Systems,2010,19:229-238.

Research on mapping of load port

LIU Jin-song1,2, ZHU Zhi-qiang1, SHI Wei2

TP23

A

1009-0134(2017)04-0066-04

2016-12-23

上海市科学技术委员会项目(16DZ1121003)

刘劲松(1968 -),男,哈尔滨人,教授,博士,研究方向为高端半导体芯片制造装备、工业机器人应用、系统集成和机电一体化装备设计与制造技术。