金矿石全泥氰化浸出的响应面分析和优化

2017-04-24印万忠迟晓鹏

唐 远,印万忠,迟晓鹏

(福州大学紫金矿业学院,福建 福州 350116)

金矿石全泥氰化浸出的响应面分析和优化

唐 远,印万忠,迟晓鹏

(福州大学紫金矿业学院,福建 福州 350116)

采用全泥氰化法处理细粒级氧化型金矿石,并用响应面法分析和优化氰化浸出工艺,从而获得更理想的浸出指标.通过开展高压辊磨机细粒级破碎产品的单因素浸出试验,结合以金浸出率为响应值的响应面法,利用二次方程模型对各浸出因素与响应值之间的关系进行回归分析,并预测最佳响应值的工艺条件.结果表明:以小于0.15 mm的细粒级产品为试验矿样,在矿浆pH值10.5,NaCN初始浓度1.90 g·L-1,矿浆浓度36.56%,浸出时间29.17 h,Pb(NO3)2用量150.52 g·t-1的条件下,金矿浸出率可达95.90%.

金矿石;全泥氰化; 响应面法;试验设计

0 引言

目前,我国金矿石品位逐渐下降、解离难度加大,破磨成本逐年提高,制约着金矿企业的发展[1-3].高压辊磨技术作为一种新型粉碎技术已经被成功应用于矿物加工行业[4-7].针对目前金矿石的性质,“多碎少磨”方针成为黄金企业降耗增效应该需优先考虑的途径[8].响应面方法(RSM)具有开发、改进和优化统计数据的作用,是利用统计学的综合实验技术解决系统中各变量与输出响应值之间复杂关系的一种方法[9-11],它以试验测量、经验公式和数值分析为基础,对指定设计点集合进行连续求解.Design Expert 8.0是常用的实验设计和分析软件,为解决从低品位金矿中分离回收金的相关工艺问题,本试验研究设计高压辊磨机细粒级金矿石的全泥氰化浸出工艺,利用响应面法对浸出中的诸多因素进行综合考察,并对主要因素进行优化,确定最佳的浸出条件.

1 试样制备及其性质

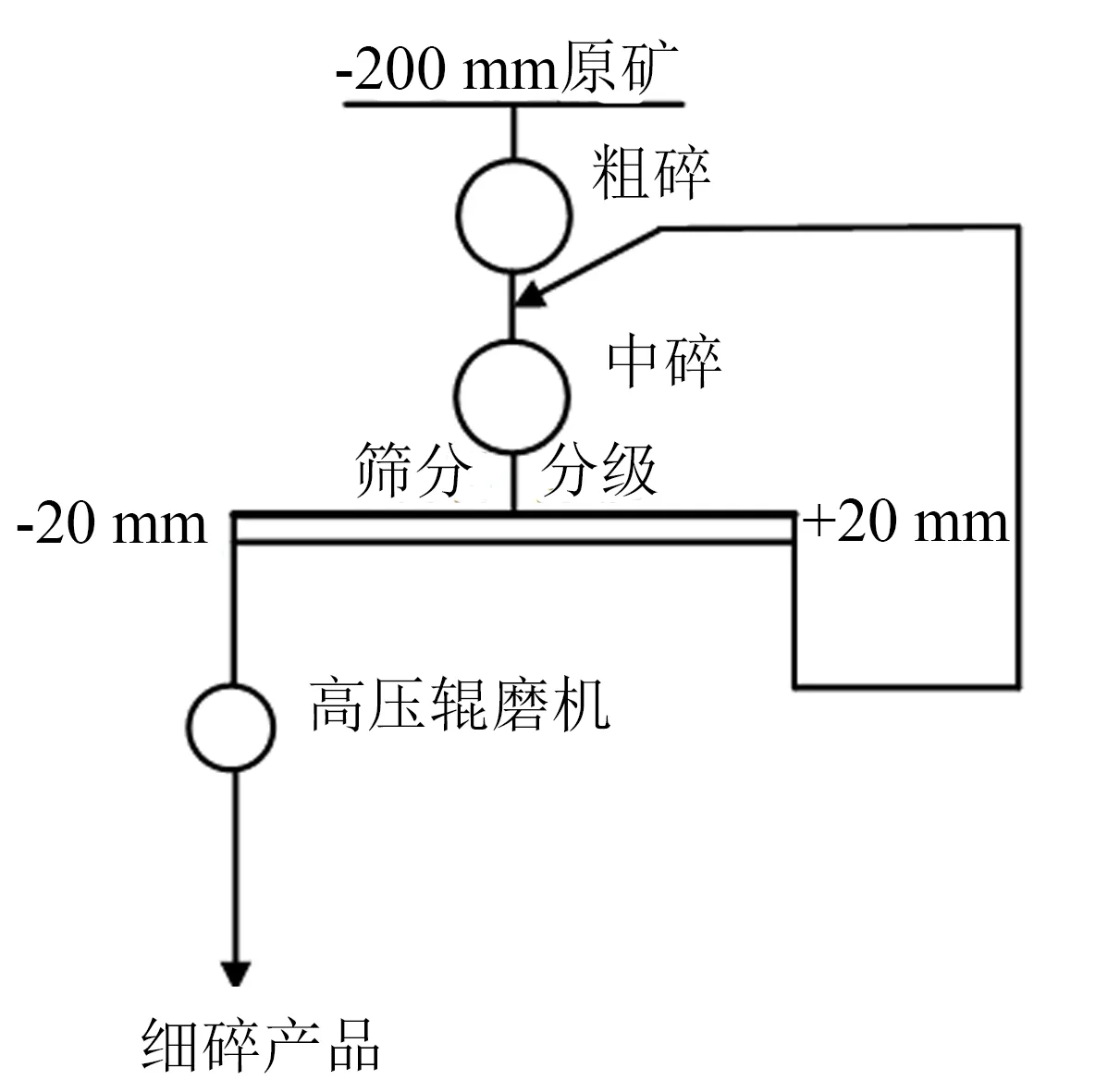

图1 原矿破碎流程Fig.1 Flowsheet of raw ore crushing

试样为紫金山金矿选厂处理的低品位金矿石,先采用两种不同型号的颚式破碎机及20 mm双层振动筛组成的闭路破碎流程进行粗碎和中碎,再采用CLM-25-10型高压辊磨机进行全开路细碎,破碎流程见图1所示.

试样多元素分析和金的物相分析结果表明,原矿中金含量仅为0.34 g·t-1,属低品位金矿石.脉石矿物绝大多数为石英,还有少量的开石、明矾石和绢云母,SiO2含量达90%以上,同时,矿石含泥量较高.矿石中金以中、细粒为主,并主要以自然金形式存在,该试样较易通过氰化浸出法加以回收.原矿石经破碎筛分,0.15 mm以下细粒物料经混匀后作为本次试验矿样.

2 试验方案的确定

对试验矿样进行常规全泥氰化浸出的单因素探索试验,确定浸出过程中的主要影响因素,金的浸出率均以浸出渣的金品位按下式来计算.

式中:α为浸出前的试样金品位,g·t-1;β为浸出渣的金品位,g·t-1;ξ为金浸出率,%.

采用响应面法进行试验设计,根据影响浸出效果的NaCN浓度、矿浆pH值、矿浆浓度、浸出时间和助浸剂用量等因素的浸出数据,设计相应合理的因素水平分析试验,利用Design Expert 8.0软件对获得的实际数据进行回归方程的分析和优化,得到针对高压辊磨机细粒级产品的最佳浸出条件以及相应效果.

在响应面法确定的最佳试验条件下进行验证,对比实际得到的最佳效果与方程模拟数据间的差异,分析该方法在金矿石全泥氰化浸出过程中应用的可行性.

3 试验结果与分析

3.1 单因素试验

单因素包括NaCN浓度、矿浆pH值、矿浆浓度、浸出时间和助浸剂用量,试验结果见图2~6.

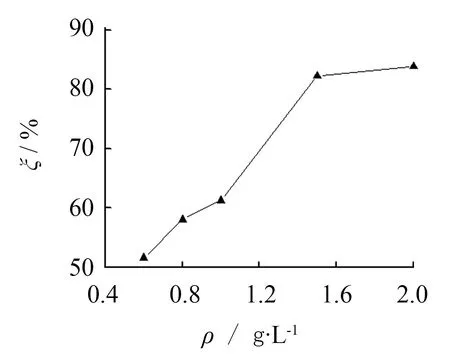

1)NaCN初始浓度.NaCN溶液是金矿石常用的浸出剂,NaCN初始浓度试验时,固定石灰用量1.5 kg·t-1,矿浆浓度33.3%,浸出时间为24 h,试验结果见图2.由图2可知,随着NaCN用量的增加,原矿中金的浸出率不断增加.当NaCN初始浓度超过1.5 g·L-1时,浸出率增加变缓,继续增加氰化物浓度,浸出率虽略微提高但试验测定的浸出剂消耗量过大,不利于生产实际.综合考虑,NaCN初始浓度对试验结果的影响较明显,浓度为1.5 g·L-1为宜.

图2 NaCN浓度试验结果Fig.2 Result of concentration test of NaCN

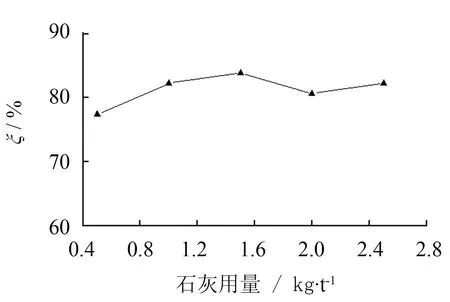

图3 石灰用量试验结果Fig.3 Result of dosage test of lime

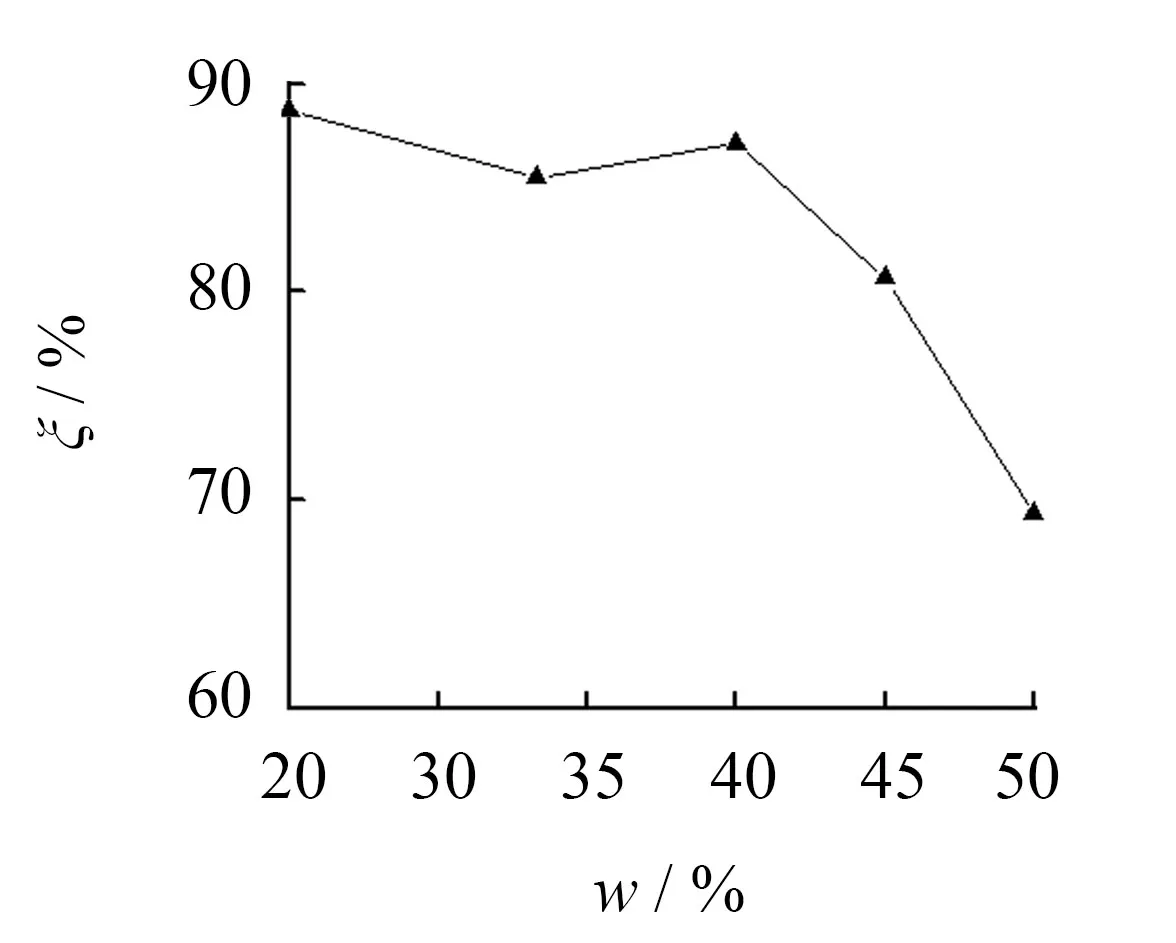

图4 矿浆浓度试验结果Fig.4 Result of pulp concentration test

2)矿浆pH值.本试验采用石灰进行pH值的调控,维持矿浆pH值在10.5左右,从而保证NaCN的浸出反应在合适碱度条件下进行.矿浆pH值因素试验时,固定NaCN初始浓度为1.5 g·L-1,矿浆浓度33.3%,浸出时间为24 h,试验结果见图3.试验过程中可以发现,当石灰用量在0.5 kg·t-1时,矿浆很难静置澄清,用量大于1.0 kg·t-1后,沉降效果开始转好.结果表明,随着石灰用量的增加,金浸出率变化不大.因此,石灰用量对试验结果的影响较小,只需维持矿浆pH值在保护碱度范围内即可,故选择石灰用量为1.5 kg·t-1.

3)矿浆浓度.矿浆浓度试验时,固定NaCN初始浓度为1.5 g·L-1,石灰用量1.5 kg·t-1,浸出时间为24 h,调整矿浆液固比,矿浆浓度变化范围从25%~50%,试验结果见图4.矿浆浓度过高时,液体相对流动较慢,对浸出不利,但浓度过低时,矿浆体积大,矿石实际处理量受限,需加大设备体积和药剂用量,生产上也不宜采用[10].当矿浆浓度由25%增加到50%时,测定可知浸出剂的消耗逐渐降低.结果表明,试样金浸出率在矿浆浓度超过40%时迅速降低,综合考虑,浸出时的矿浆浓度保持在40%较适宜.

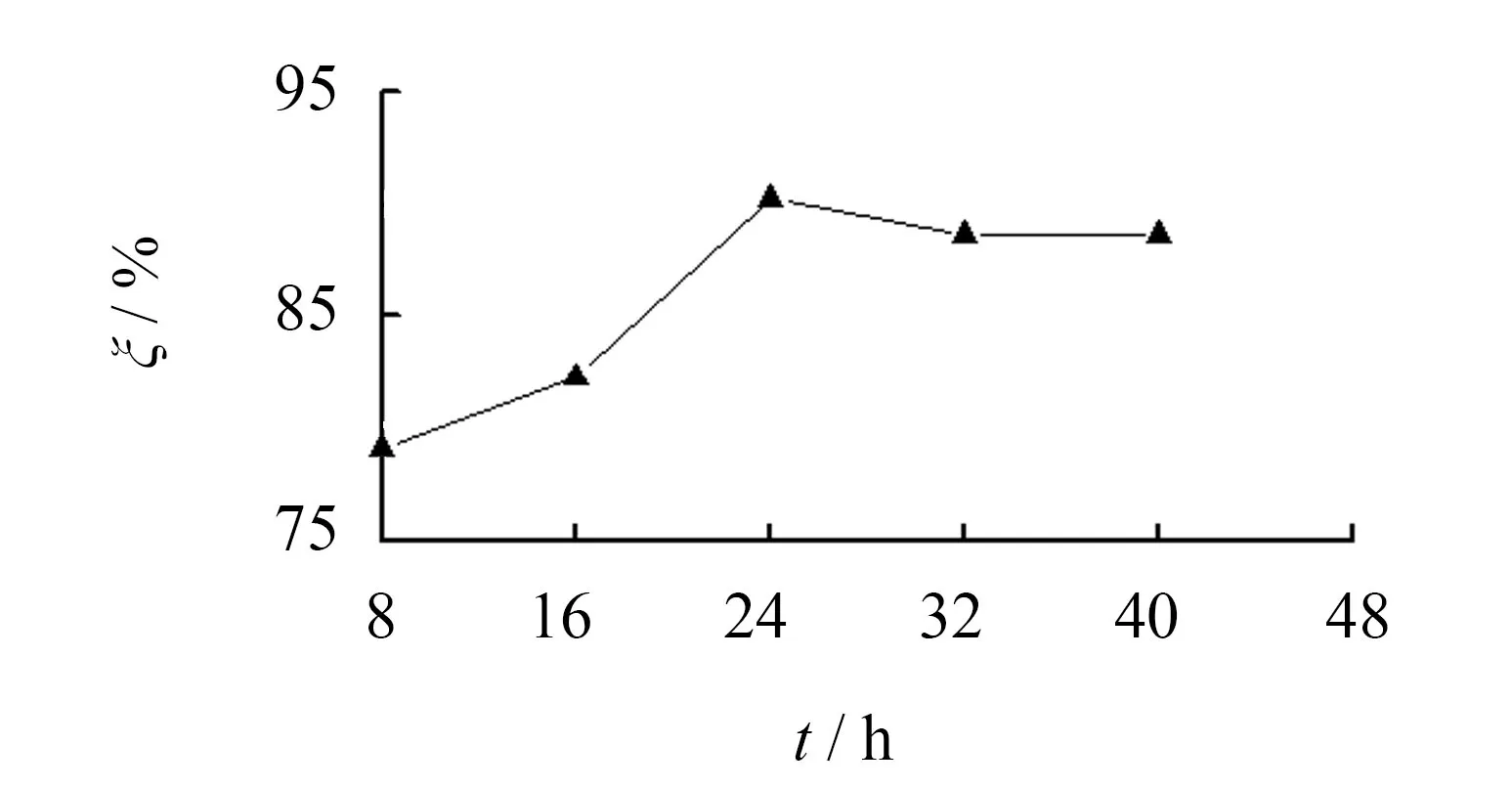

4)浸出时间.为确定金矿浸出的最佳浸出时间,固定NaCN初始浓度1.5 g·L-1,石灰用量1.5 kg·t-1,矿浆浓度40%,设置时间步长为8 h,试验结果见图5.结果表明,当浸出时间超过24 h后,金的浸出率没有太大变动,略微波动可能是化验误差,表明此时金已基本浸出完全,确定适宜的浸出时间为24 h.

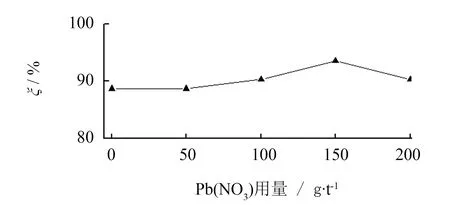

5)Pb(NO3)2用量.CaO2、H2O2、Pb(NO3)2和NH4Cl等为氰化浸金常用助浸剂[12],通过对上述四种助浸剂效果的对比探索,确定本试验采用Pb(NO3)2作助浸剂.以Pb(NO3)2用量为变量,固定NaCN初始浓度为 1.5 g·L-1,石灰用量1.5 kg·t-1,矿浆浓度为40%,浸出时间24 h,试验结果见图6.随着Pb(NO3)2用量的增加,金浸出率有所上升,在用量为150 g·t-1时,浸出率上升到最高点,此时的金浸出率为93.55%,比不加助浸剂时提高约3个百分点.

图5 浸出时间试验结果Fig.5 Result of leaching time test

图6 Pb(NO3)2用量试验结果Fig.6 Result of dosage test of Pb(NO3)2

3.2 响应面分析与优化

根据单因素试验的结果可知,上述影响因素对试验金矿浸出率均有一定的影响.忽略石灰用量的影响,在响应面试验设计时将其他因素作为响应面优化的试验点,以金浸出率为响应值.在固定石灰用量为1.5 kg·t-1的基础上,针对NaCN浓度、矿浆浓度、浸出时间和Pb(NO3)2用量(分别用a、b、c和d表示),开展四因素三水平响应面试验.

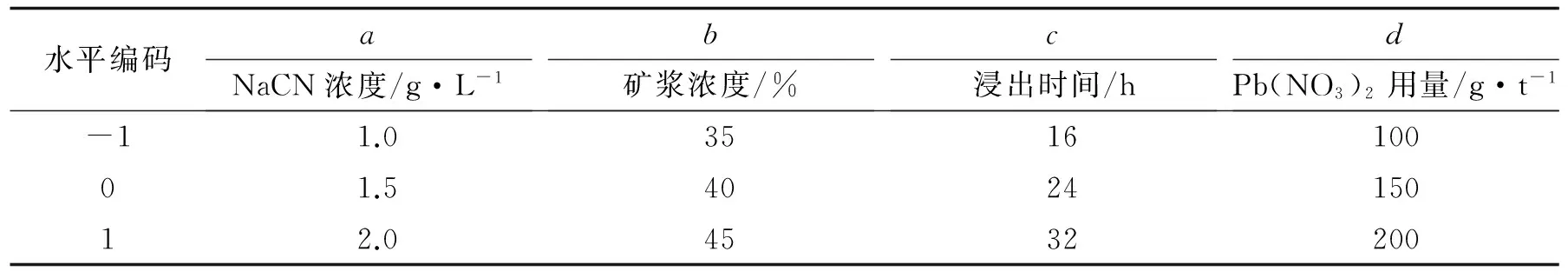

根据Box-Behnken的中心组合试验设计原理[13-14],a、b、c、d因素的低、中、高水平分别用-1、0、1的编码表示,设计试验的因素水平见表1.本响应面法共设计进行29组试验,其中同条件中心点试验5组.

表1 响应面试验设计因素和水平Tab.1 Factors and levels in response surface design

3.2.1 模型回归分析

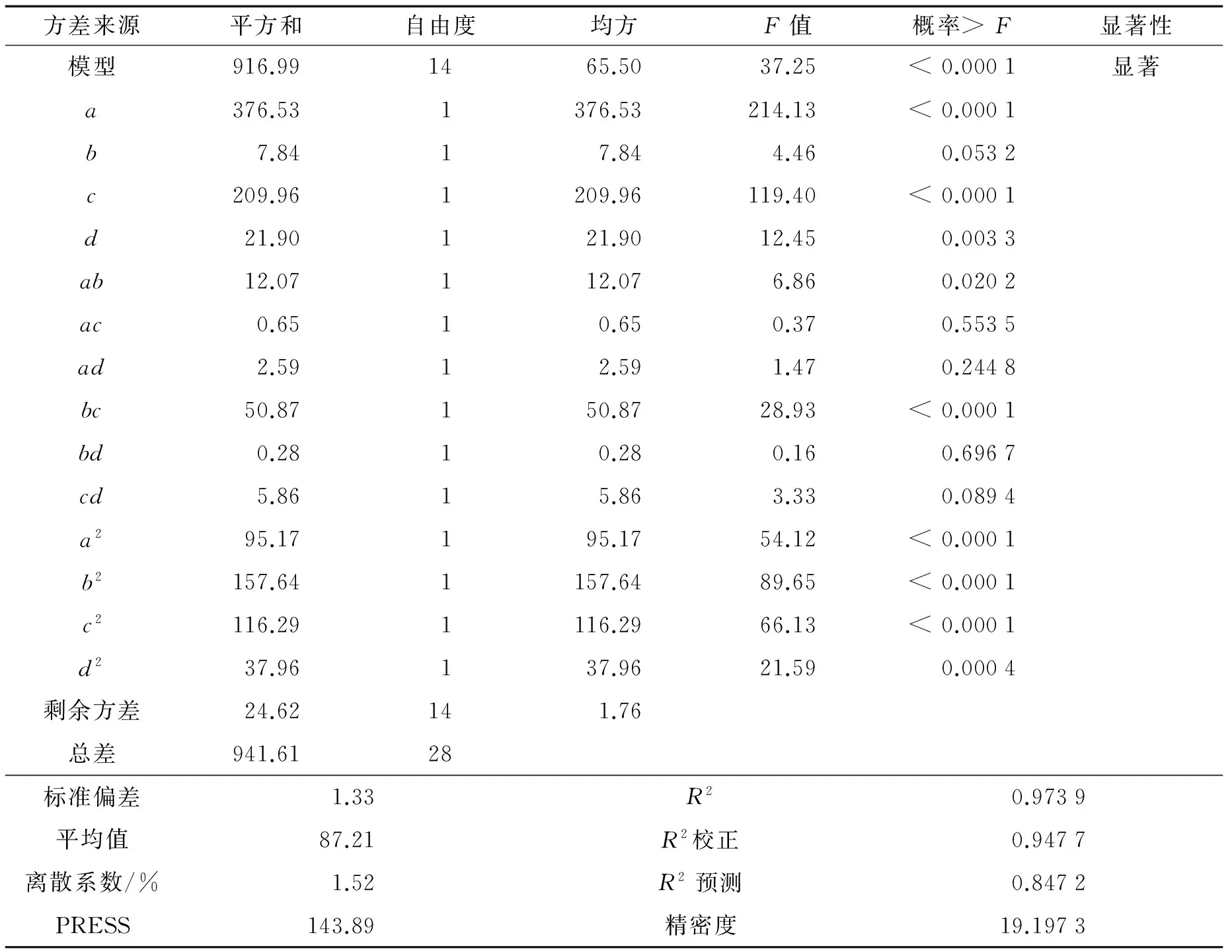

为比较a、b、c、d各因素对高压辊磨机试样金浸出率ξ的影响程度,利用Design-Expert 8.0软件对试验得到的浸出率数值和相应的因素水平值进行二次多项式关系模型的拟合,得到金浸出率关于NaCN浓度、矿浆浓度、浸出时间和Pb(NO3)2用量的拟合方程,如下式.同时对拟合方程进行方差及显著性分析,结果如表2所示.

ξ=-388.620 00+87.654 96a+14.2848 9b+7.272 80c+

0.473 66d-0.589 72ab-0.100 63ac-0.032 20ad-

0.075 67bc-8.956 90×10-4bd-3.025 00×10-3cd-

表2 方差及显著性分析Tab.2 Analysis of variance and significance

由表2可知,该模型的F值为37.25,方程的拟合度R2为0.973 9,表明该二次方程具有良好的拟合效果.一般情况下方程精密度大于4视为合理,本拟合方程精密度为19.197 3,表明可利用该方程对金浸出率进行较精确的预测.通过比较“概率>F”与0.050 0的大小可知,在上述各因素中,a、c、d、ab、bc、a2、b2、c2和d2的“概率>F”值小于0.050 0,为显著因素.

3.2.2 Design-Expert优化

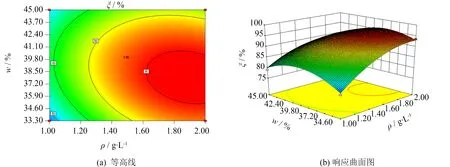

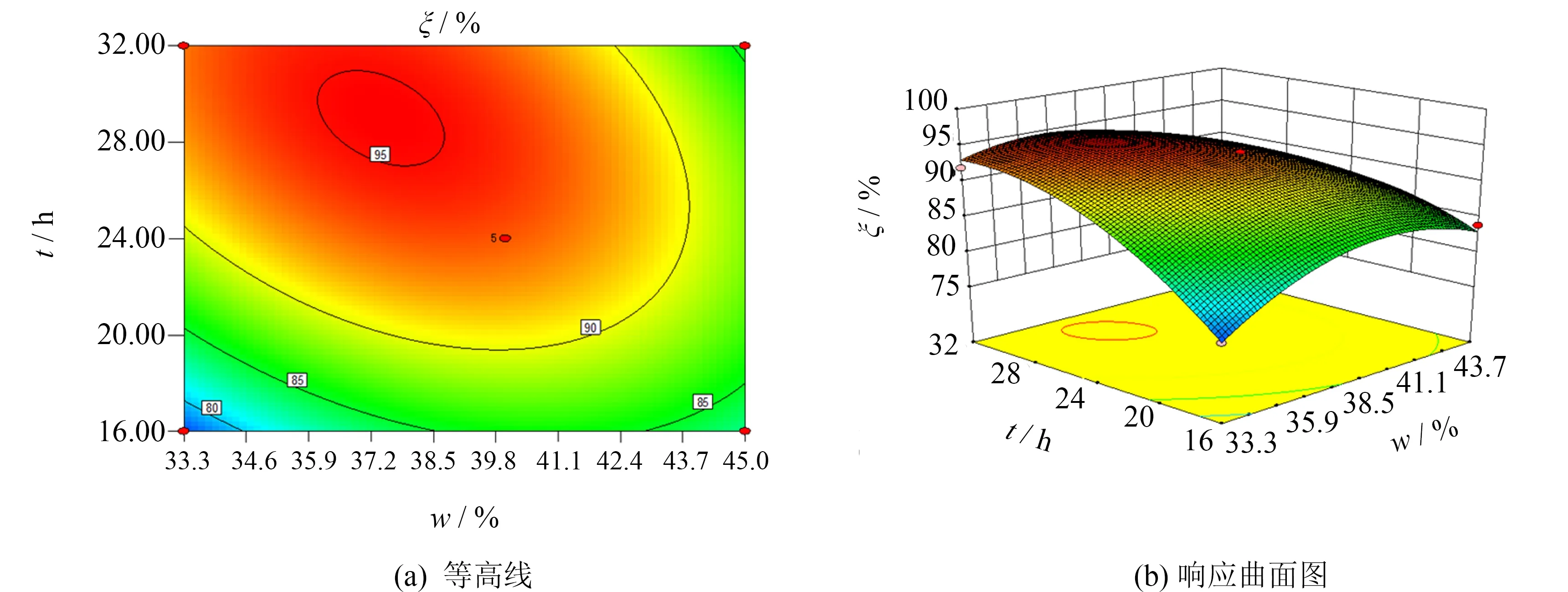

四个因素的影响力大小从高到低依次为:a>c>d>b,交互影响因素中ab、bc的交互影响较显著.通过Design-Expert 8.0软件进一步得到高压辊磨机试样金浸出率关于NaCN初始浓度和矿浆浓度、金浸出率关于矿浆浓度和浸出时间的响应曲面图以及等高线图见图7~8.

由图7可知,在较低NaCN初始浓度时,金浸出率随矿浆浓度的增加呈先增加后减小的趋势,在较高NaCN初始浓度时,金的浸出率基本维持在某较高的值.在较低和较高的矿浆浓度下,金浸出率随NaCN浓度的增加而不断增加,且在较低浓度下上升的更快.NaCN浓度对浸出率的影响大于矿浆浓度的影响,NaCN浓度越大,矿浆浓度对浸出率的影响越小.

由图8可知,在较低矿浆浓度下,金浸出率随浸出时间的增加呈现不断增加的趋势,在较高矿浆浓度时,金的浸出率变化不大;在较短的浸出时间下,金浸出率随矿浆浓度增加呈先增加后减小的趋势,但变化幅度很小,在较长的浸出时间下,则逐渐降低.浸出时间对浸出率的影响要大于矿浆浓度的影响,浸出时间越小,矿浆浓度对浸出率的影响越小.另一方面,矿浆浓度与浸出时间的交互作用要强于NaCN浓度与矿浆浓度的交互作用.

图7 NaCN初始浓度和矿浆浓度交互作用的等高线和响应曲面图Fig.7 Response surface and contour plots of interaction of NaCN initial concentration and pulp density

图8 矿浆浓度和浸出时间交互作用的等高线和响应曲面图Fig.8 Response surface and contour plots of interaction of pulp density and leaching time

3.2.3 预测结果验证

该二次方程存在极值点,因此,为了进一步确定预测模型的最佳试验点,根据多元函数微积分知识,对原拟合二次方程求一阶偏导数,并取一阶偏导数方程等于0,得到以下式子.

0.473 66-0.032 20a-8.956 90×10-4b-3.025 00×10-3c-19.353

联立式(3)~(6),解方程组得:a=1.90;b=36.56;c=29.17;d=150.52.由此可知,试样浸出的最佳工艺条件为NaCN初始浓度1.90 g·L-1,矿浆浓度36.56 %,浸出时间29.17 h,Pb(NO3)2用量150.52 g·t-1,模型预测出的最佳浸出率为97.61%.在方程模拟出的最佳条件下进行全泥氰化浸出的验证试验,重复两次试验求平均值,试验结果显示,实际该金矿的浸出率为95.90%,与预测值仅相差1.75%,说明该响应二次模型能很好表现浸出响应优化的结果,因此,用该方法对全泥氰化过程中的金浸出率的预测是准确可行的.

4 结语

1)针对试验金矿开展了单因素探索试验,在此试验基础上确定了浸出过程中的主要影响因素分别为:NaCN浓度、矿浆浓度、浸出时间和Pb(NO3)2用量.

2)通过Design-Expert 8.0软件对确定的影响因素进行试验设计和分析,结果表明:在该金矿的浸出过程中各因素对浸出率的影响程度由大到小依次为:NaCN浓度>浸出时间>Pb(NO3)2用量>矿浆浓度,另外,因素间还存在一定的交互影响,其中矿浆浓度与浸出时间的交互作用要强于NaCN浓度与矿浆浓度的交互作用.

3)通过该软件建立了以各因素数据为变量的二次方程模型,优化后的最佳浸出条件为:NaCN浓度1.90 g·L-1,矿浆浓度36.56%,浸出时间29.17 h,Pb(NO3)2用量150.52 g·t-1.该条件下试验得到的浸出率为95.90%,与模型响应值仅相差1.75%.因此,用该方法进行金矿石全泥氰化浸出效果的分析和预测是准确可行的.

[1] 印万忠.黄金选矿评述[C]// 2001年第九届选矿年评学术会议,2001:121-141.

[2] 谢洪珍,胡杰华,阴菡.高压辊磨对矿石中金浸出影响试验研究[J].黄金科学技术,2013,21(5):145-148.

[3] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[4] MAXTON D,MORLEY C,BEARMAN R.A quantification of the benefits of high pressure rolls crushing in an operating environment[J].Minerals Engineering,2003,16(9):827-838.

[5] PATZELT N,KNECHT H,BAUM W.Case made for high-pressure roll-grinding in gold plants[J].Mining Engineering,1995,47(6):524-529.

[6] 莫峰,陈华萍,吉灿荣.高压辊磨机在有色多金属矿的应用[J].现代矿业,2012,28(6):107-109.

[7] 印万忠,侯英,丁亚卓,等.破碎方式对邦铺钼铜矿石可磨性及钼浮选的影响[J].金属矿山,2013(2):86-89.

[8] 张清波,胡春融,张梅岭,等.多碎少磨是增加黄金产量提高企业经济效益的最有效途径[J].黄金,1995,16(1):48-49.

[9] 马宝胜.响应面方法在多种实际优化问题中的应用[D].北京:北京工业大学,2007.

[10] 赵洁.机械可靠性分析的响应面法研究[D].西安:西北工业大学,2006.

[11] 毕凤琳,冯玉华.含砷锑细脉浸染型金矿石全泥氰化条件优化控制试验研究[J].黄金科学技术,2013,21(5):127-131.

[12] 黄金生产工艺指南编委会.黄金生产工艺指南[M].北京:地质出版社,2000:72-76.

[13] 杨彦松.响应面法优化硝酸浸铅锌矿尾渣回收银工艺研究[J].应用化工,2011,40(8):1 401-1 407.

[14] 王永菲,王成国.响应面法的理论与应用[J].中央民族大学学报(自然科学版),2005,14(3):236-240.

(责任编辑:蒋培玉)

Analysis andoptimization of full-slime cyaniding of gold ore by response surface methodology

TANG Yuan,YIN Wanzhong,CHI Xiaopeng

(College of Zijin Mining,Fuzhou University,Fuzhou,Fujian 350116,China)

Full-slime cyaniding leaching experiments of fine particles products of oxidized gold ore was studied and response surface methodology was adopted to analyze and research the ideal leaching indicators.Through the single-factor leaching experiments of fine particles products crushed by high pressure grinding rolls,combined with the response surface method to analyze the optimal conditions for leaching rate following quadratic equation regression analysis of the relationship between leaching factors and response leaching rate.The result shows that the optimal extraction conditions were initial NaCN concentration of 1.90 g·L-1,pulp density of 36.56%,leaching time of 29.17 hours and Pb(NO3)2amount of 150.52 g·t-1at pH 10.5 for the samples less than 0.15 mm.Under those optimal conditions,we got the gold leaching rate of 95.90%.

gold ores; full-slime cyaniding; response surface methodology; experiment design

10.7631/issn.1000-2243.2017.02.0246

1000-2243(2017)02-0246-06

2015-06-29

印万忠(1970- ),福建闽江学者计划特聘教授,主要从事矿物材料、矿物浮选理论和贵金属选冶等方面的研究,yinwanzhong@163.com

国家自然科学基金资助项目(51374079);福建省龙岩市科技计划项目(2013LY27)

TF111

A