渣油加氢装置高苛刻度运行分析

2017-04-22章海春

章 海 春

(中国石化扬子石油化工有限公司炼油厂, 南京 210048)

渣油加氢装置高苛刻度运行分析

章 海 春

(中国石化扬子石油化工有限公司炼油厂, 南京 210048)

对中国石化扬子石油化工有限公司2.0 Mt/a渣油加氢装置第一周期的运行情况及存在的问题进行了分析,并提出处理措施。运行结果表明:在处理量为设计负荷的104%的情况下,渣油加氢装置的各项技术指标均满足设计要求;FZC系列催化剂具有较高的脱杂质活性和加氢活性,加氢渣油的密度、硫含量、氮含量、残炭和金属含量均达到或优于设计值,是优质的催化裂化原料。针对装置原料劣质化、热高压分离器气体夹带重烃、循环氢脱硫塔发泡及高压换热器结垢等情况,采取相应的对策,取得了较好的效果,初步解决了装置高苛刻度运行过程中存在的问题。

渣油 加氢处理 运行分析 优化措施

中国石化扬子石油化工有限公司(扬子石化)渣油加氢装置是该公司原油劣质化及油品质量升级项目的核心装置。该装置是国内已经建成投产的最大单系列渣油加氢装置,采用中国石化抚顺石油化工研究院(FRIPP)开发的固定床渣油加氢成套技术(S-RHT),由中国石化洛阳工程有限公司设计,设计加工能力为2.0 Mt/a,年开工时间为8 000 h,反应部分采用热高压分离工艺流程,分馏部分采用(汽提塔+分馏塔)流程,以常减压蒸馏装置的减压渣油和直馏重蜡油以及焦化装置的焦化重蜡油为原料,经过催化加氢反应,脱除硫、氮、金属等杂质,降低残炭,为催化裂化装置提供优质的低硫原料,同时副产部分柴油和少量石脑油。该装置于2014年7月18日开车一次成功,第一周期采用FRIPP开发的新一代FZC系列渣油加氢催化剂,于2015年10月15日停工换剂,累计运行499天,累计加工原料油2.8 Mt,装置处理量为设计负荷的104%。

在装置第一周期运行过程中,企业效益压力大,采购劣质原油比例高,渣油加氢装置加工的原料相应劣质化,生产中还出现了热高压分离器气体夹带重烃、循环氢脱硫塔发泡、高压换热器结垢等问题。本文主要对其运行情况及存在的问题进行分析,并提出处理措施。

1 运行分析

1.1 生产情况

渣油加氢装置第一周期的运行时间与加工量均超过了设计值,催化剂发挥了良好的加氢活性和稳定性。该装置的稳定运行对重油平衡转化、清洁化生产以及轻质油品收率的提高发挥了重要作用,但在运行过程中也暴露了一些问题,开工后装置原料逐步趋于劣质化,尤其是原料中金属(Ni+V) 含量一度超出设计指标。在运行的中后期,因原料油与反应产物换热器结垢,反应进料换后温度下降,反应炉设计负荷偏小,提温困难,影响了装置的掺渣量;运行至末期,因第一反应器、第二反应器下部出现温度热点,也影响了装置掺渣量。装置的主要异常情况为:2014年11月2日至11日因受2号常减压蒸馏装置加工的阿曼原油被伊重原油污染的影响,原料性质大幅波动,9天内反应温度由381.6 ℃提高至386.4 ℃;2015年3月7日因热低压分离空冷器泄漏,装置停工处理5天。

1.2 催化剂初期标定

渣油加氢装置于2014年9月16日至9月18日进行了催化剂运行初期标定,通过物料衡算及产品质量考核,及时发现设计上的不足,为装置运行中后期主要操作参数的调整提供依据。

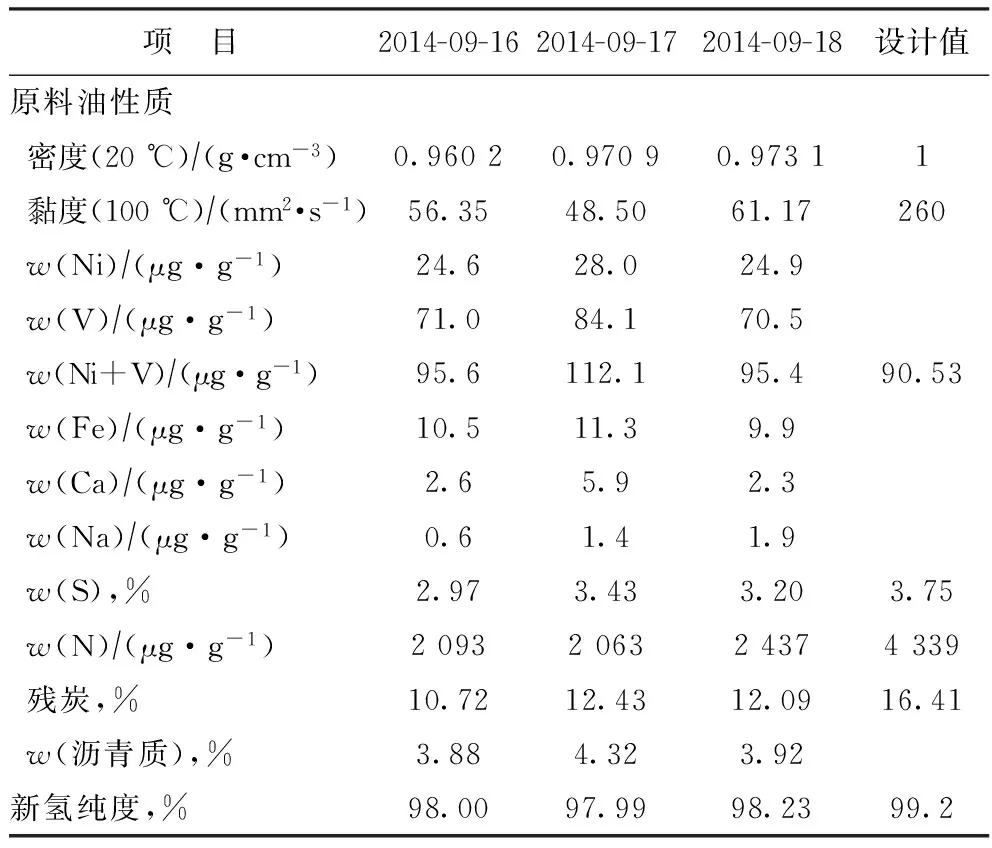

1.2.1 原料性质 标定期间装置原料油为2号常减压蒸馏装置(加工阿曼与巴士拉混合原油,两者

比例1∶1)的减压渣油、减压蜡油与催化裂化一中抽出油的混合油。原料油性质和新氢纯度见表1。由表1可以看出:原料油性质基本符合设计要求,但金属(Ni+V)含量和沥青质含量超过设计值;新氢纯度为97.99%~98.23%,低于设计值(99.2%)。新氢纯度偏低会造成装置循环氢浓度降低,不利于催化剂的长周期运行。

表1 标定期间的原料油性质

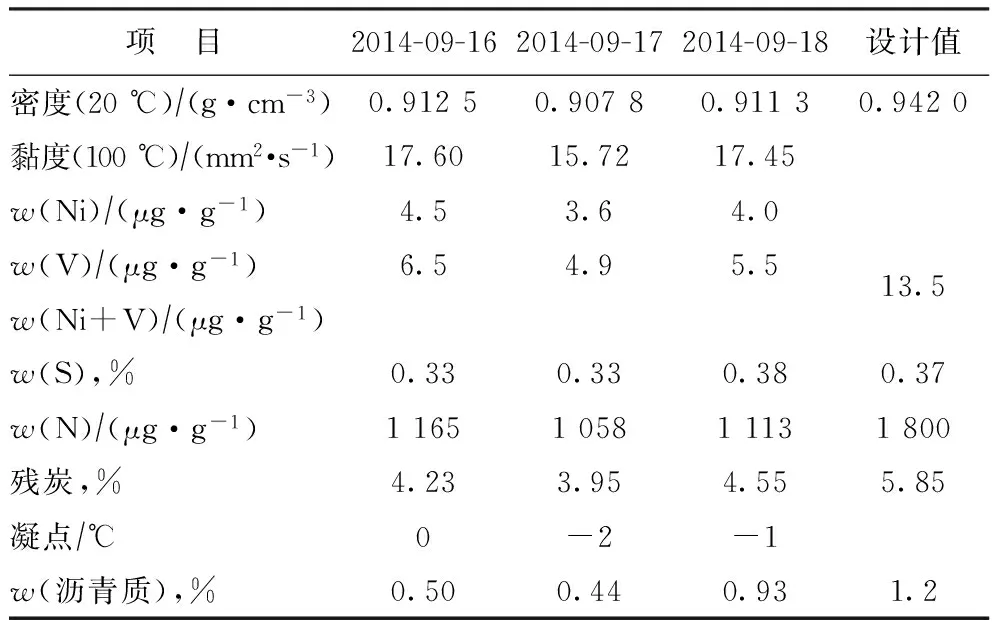

1.2.2 产品性质 标定期间渣油加氢产品的性质如表2所示。由表2可以看出,加氢渣油的密度、硫含量、氮含量、残炭和金属含量均达到或优于设计值,是优质的催化裂化原料。说明FZC系列渣油加氢催化剂具有较高的脱硫、降残炭和脱金属活性,能够满足装置运行需求。

表2 渣油加氢产品的性质

1.3 主要操作条件及分析

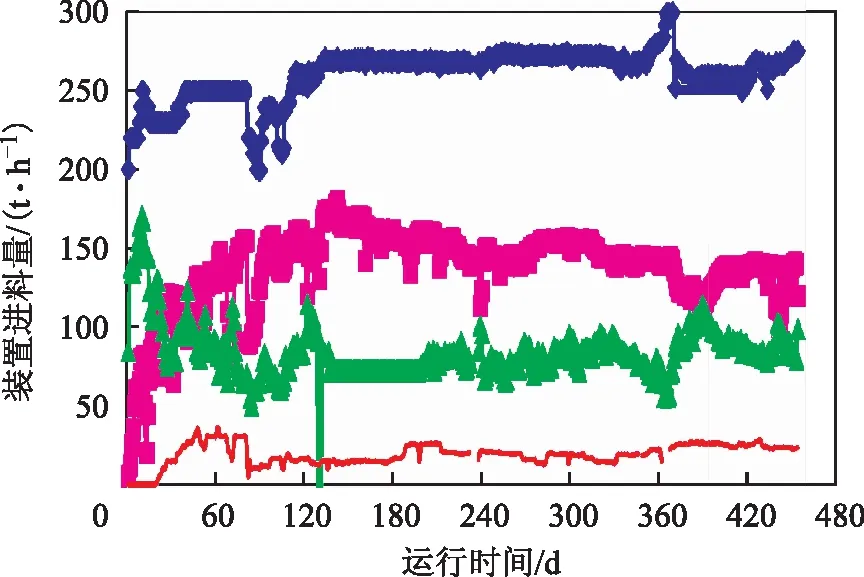

渣油加氢装置催化剂床层平均温度(CAT)及4个反应器(一反~四反)的床层平均温度(BAT)变化情况见图1,不同原料油的进料量变化情况见图2,各反应器的压降变化情况见图3。

图1 渣油加氢装置CAT及各反应器BAT的变化—一反BAT; —CAT; —二反BAT; —三反BAT; —四反BAT

图2 渣油加氢装置不同原料油的进料量变化◆—总进料量; ■—渣油进料量; ▲—蜡油进料量; —催化裂化一中抽出油进料量

图3 渣油加氢装置各反应器的压降变化—一反压降; —二反压降;—三反压降; —四反压降

由图1可以看出,装置反应温度控制较为平稳,在运行时间120~330天范围为催化剂的稳定期,运行210天时仅提温5 ℃。在2015年10月15日停工时,装置CAT为398.5 ℃,一反、二反、三反、四反的BAT分别为385.6,395.5,402.5,405.0 ℃,一反BAT稍低,其余3个反应器的BAT梯度分布较合理。

由图2可以看出,装置总进料量基本保持在260 t/h左右,为设计负荷的104%,其中减压渣油进料量为150 t/h左右,蜡油进料量为85 t/h左右(3号常减压蒸馏装置的深拔减四线油50 t/h左右,2号常减压蒸馏装置的减四线油25 t/h左右,焦化重蜡油10 t/h左右),催化裂化一中抽出油进料量为 20 t/h 左右。

由图3可以看出,4个反应器的压降变化较为平缓,运行300天后,二反、三反、四反的压降有所下降,主要是受二反中温度热点的影响,掺渣率有所下降,运行390天后,一反、二反的压降呈现快速上升的趋势,停工前一反、二反、三反、四反的压降分别为0.32,0.48,0.32,0.30 MPa。

2 运行中存在的问题及处理措施

2.1 原料性质劣质化

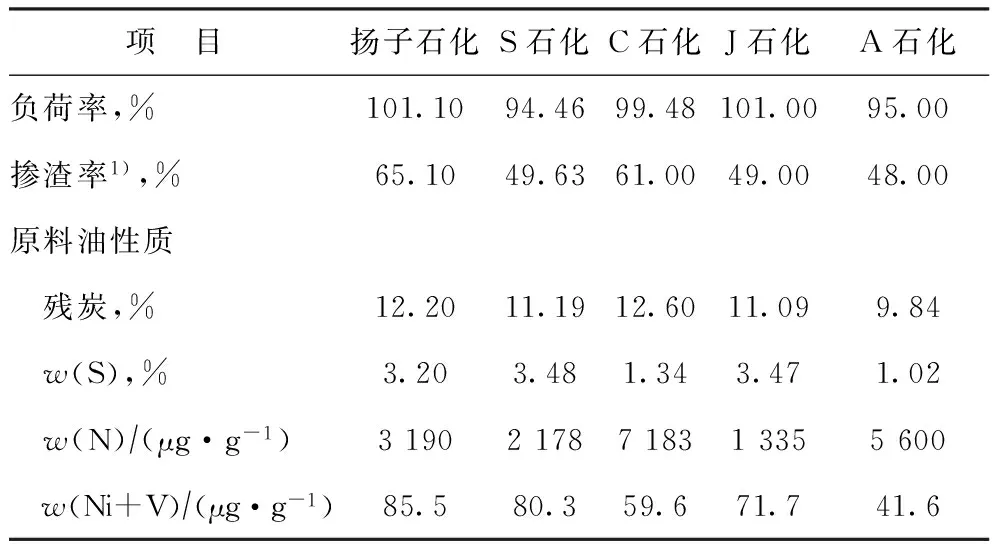

渣油加氢装置开工后,为提高经济技术指标,逐步提高掺渣率。表3为 2015年中国石化5套同类渣油加氢装置的原料统计数据[1]。由表3可以看出,2015年扬子石化渣油加氢装置掺渣率为65.1%,远高于其它企业渣油加氢装置,原料油的金属含量、残炭、硫含量、氮含量等均较高,加工难度大。

表3 中国石化5套同类渣油加氢装置的原料统计数据

1) 掺渣率以大于538 ℃质量馏出量为基准。

2014年11月上旬渣油加氢装置原料油过于劣质化,特别是金属含量严重超标,11月4日原料中金属(Ni+V)质量分数达147.9 μg/g,超出控制指标近63%,导致产品质量变差,催化剂失活速率加快。表4为2014年11月2日至17日渣油加氢反应温度变化情况。由表4可以看出,11月9日二反BAT为384 ℃,与三反BAT相同,说明由于原料中金属含量严重超标,第一周期的催化剂级配方案已不能满足生产要求。如果在一反(装有大孔保护剂)、二反(装有大孔脱金属催化剂)中不能将镍和钒脱除,则会带入三反、四反,可能造成脱硫及降残炭催化剂(小孔型催化剂)的堵塞失活[2],使三反、四反的压降快速上升。

表4 渣油加氢反应温度变化情况

通过梳理原油进厂后各环节,发现在原油转输过程中,阿曼与巴士拉混合原油中混入了部分高金属含量的伊重原油,导致2014年11月初的渣油加氢原料金属含量偏高。另外,固定床渣油加氢装置加工的原料中还必须配有适量稀释油(轻馏分油),起到降低渣油黏度、改善渣油流动性能的作用,有利于渣油更好地进入催化剂活性中心,防止其在催化剂表面快速结焦,延长催化剂的使用寿命[2]。为了起到较好的稀释作用,一般要求稀释油的硫含量较高,几乎不含残炭前身物及金属。通过梳理发现,扬子石化渣油加氢稀释油罐内含有加氢常压渣油、2号常减压蒸馏装置减四线油、重柴油等多个油种,导致稀释油硫含量低、残炭高、馏分范围宽,性质不稳定,在罐内就已经分层严重,这样的油本身流动性就很差,不能起到降低渣油黏度、改善流动性的作用,也无助于渣油更好地进入催化剂活性中心。另外,低硫稀释油还使得一反、二反的反应热相应减少,反过来又不利于金属的脱除。

针对上述问题,采取了以下措施:①鉴于甬沪宁管线分段输送,有时切割不到位,存在混入劣质油的风险,将较好品质的阿曼原油改由船运至物流部,在物流部与巴士拉原油按1:1混合,持续做好分储分炼工作,确保渣油加氢加工原料的品质;②改变目前的固定掺渣率控制模式,以不突破内控指标(主要是金属含量)为底线灵活调整掺渣率,在原料性质较好时提高掺渣率,在原料性质劣质化时适当降低掺渣率,保证原料性质符合指标要求;③对蜡油罐区进行功能分类,设置渣油加氢专用稀释油罐,不再储存加氢常压渣油、重柴油等低硫二次加工油种,避免原料罐倒油引起的稀释油质量波动大等问题,尽可能用减三线、减四线、焦化重蜡油、催化裂化一中抽出油作为稀释油。

在采取一系列措施后,原料性质逐步好转,金属含量明显降低,均能控制在要求的范围内,加氢产品的金属含量基本稳定并控制在指标范围内。在原料油性质稳定后,反应平均温度保持在385 ℃左右,催化剂失活速率恢复正常,但失去的活性不会恢复,即反应平均温度不会降到381 ℃。

2.2 热高压分离器气体夹带重烃进入冷高压分离器

在掺渣率提至65%左右时,经常出现冷高压分离器(冷高分)及冷低压分离器(冷低分)油水分离不清,大量水带入脱硫化氢汽提塔,造成分馏系统操作大幅波动,冷高分及冷低分排出的酸性水也带油严重。这是由于加工的原料性质偏重,热高压分离器(热高分)内开始出现发泡现象,热高分气夹带部分重烃进入冷高分,冷低分油(热高分气冷却后产物)的90%以上馏出物基本为大于365℃的蜡油组分,这部分重烃与水的分离效果较差,导致冷高分及冷低分油水分离不清。

针对上述问题,采取了以下措施:①通过适当降低热高分液位(由55%降至40%),增加热高分气在热高分内的停留时间,减少重烃夹带量;②在氢油比有保障的情况下,优化控制循环机转速;③控制掺渣量,调节减四线等稀释油的比例,避免各组分大幅波动;④制定冷低分油带水处理预案,在分离不好时,减少注水量,经调整后再提高注水量,减少带水对分馏系统的影响。

通过一系列的优化调整,冷低分油没有再出现大量带水、影响分馏系统操作的情况。

2.3 循环氢脱硫塔易发泡

开工后,多次发生循环氢脱硫塔内胺液发泡、胺液进入循环氢压缩机入口分离罐的情况,严重威胁装置的安全平稳运行。这是由于循环氢纯度低、循环量大,导致循环氢脱硫塔差压偏高,脱硫塔差压一般为30 kPa左右,一旦超过33 kPa就容易发泡。

针对上述问题,采取了以下措施:①优化氢气外管,将低纯度乙烯氢气送至柴油加氢装置,渣油加氢的新氢采用PSA高纯度(大于99.2%)氢气;②监控循环氢纯度,保证其纯度在85%以上,一旦纯度低于该指标,即增加废氢驰放量;③制定循环氢脱硫塔发泡处理预案,在循环氢脱硫塔差压大于33 kPa时开大副线,减少胺液进塔量。

通过一系列的优化调整,循环氢脱硫塔没有再出现胺液发泡的情况。

2.4 高压换热器结垢

渣油加氢反应进料与反应产物高压换热器(E102)的管壳程进料均为较重组分,属易结垢换热器,因此设计在原料中加注阻垢剂,以减缓换热器的结垢速率。装置运行至2014年8月中旬后,E102的管壳程温差均出现较快的下降趋势,主要是由于随着末期加氢反应深度的提高,胶质-沥青质胶溶体系被打破,沥青质中可溶质减少,沥青质析出生成“干渣”[3],在E102中形成结垢。自8月29日起,逐步提高阻垢剂加注量,E102管壳程温差的快速下降趋势得到一定程度的缓解。停工前,E102的反应产物换后温度已上升至378 ℃(设计温度360 ℃),说明加阻垢剂只能缓解E102的结垢情况,而且E102的设计换热富裕量不够,需考虑增加一台高压换热器来解决反应末期E102反应产物换后温度超过设计温度的问题。

2.5 一反、二反中催化剂板结严重

在渣油加氢装置运行15个月后,催化剂上堆积了168 t金属(Ni+V),大部分堆积在一反、二反的催化剂上,一反和二反底部卸出的催化剂呈金属光亮色,说明随着金属的堆积,催化剂出现板结现象。在运行的中后期,一反、二反下部先后出现的温度热点亦印证了催化剂的板结。

由于一反、二反中催化剂的板结,停工后,卸剂十分困难,下部催化剂完全依靠人工,用风镐一块一块凿出,一反、二反的装卸剂时间比三反、四反多10天左右,成为制约装置检修时间的关键因素。

3 结 论

(1) 渣油加氢装置的各项技术指标均满足设计要求,催化剂体系具有较高的脱杂质活性和加氢活性,加氢渣油的密度、硫含量、氮含量、残炭和金属含量均达到或优于设计值,是优质的催化裂化原料。

(2) 针对装置原料劣质化、热高分气夹带重烃、循环氢脱硫塔发泡及高压换热器结垢等情况,采取相应的对策,取得了较好的效果,初步解决了装置高苛刻度运行过程中存在的问题。

[1] 袁胜华.延长固定床渣油加氢装置运转寿命的措施和方案[R].北京:石化干部管理学院,2016:177

[2] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1133-1175

[3] 李春年.渣油加工工艺[M].北京:中国石化出版社,2002:370-371

HIGH SEVERITY OPERATION ANALYSIS OF RESIDUE HYDROTREATING UNIT

Zhang Haichun

(RefineryofSINOPECYangziPetrochemicalCo.Ltd.Nanjing210048)

The first cycle operation of 2.0 Mt/a residual oil hydrotreating unit in SINOPEC Yangzi Petrochemical Co.Ltd. was analyzed.The operation results for 15 months show that in the case of capacity 104% of the design load,FZC series catalysts showed good activities in hydrogenation and metal removal.The density,contents of S and N,residual carbon,asphaltene and metals (Ni+V) of the product can meet or even be better than the design values and can be used as a catalytic cracking feed.The negative effects of the inferior raw material,the heat high pressure separator gas entrainment with heavy hydrocarbon,and the circulating hydrogen desulfurization tower foaming,and the high pressure heat exchanger fouling are all overcome by taking corresponding optimization measures.

residue; hydrotreating; operation analysis; optimization measures

2016-07-01; 修改稿收到日期: 2016-11-16。

章海春,高级工程师,从事炼油技术管理工作,已发表论文3篇。

章海春,E-mail:zhanghch.yzsh@sinopec.com。