变压精馏及萃取精馏分离乙醇-苯共沸物

2017-04-22韩祺祺

韩祺祺

中海油山东化学工程有限责任公司 济南 250101

设 计 技 术

变压精馏及萃取精馏分离乙醇-苯共沸物

韩祺祺*

中海油山东化学工程有限责任公司 济南 250101

使用Aspen Plus分别研究变压精馏及萃取精馏分离乙醇-苯二元共沸物的工艺流程。两种分离流程的塔设备费用相近,萃取精馏工艺较传统变压精馏工艺节能显著,再沸器节能约34%;热集成变压精馏工艺较萃取精馏工艺节能约17.2%,且所需蒸汽品位更低。

热集成变压精馏 萃取精馏 共沸物 乙醇-苯

在化工生产中,经常遇到欲分离组分之间形成共沸物的系统。对于形成共沸物的系统难以用普通精馏的方法将其分离。常采用的分离共沸物的方法有:萃取精馏、变压精馏、共沸精馏、膜分离、吸附等。

乙醇(沸点78℃)和苯(沸点80℃)混合物在常压下形成二元最低共沸物,其共沸点温度为68.24℃, 共沸组成中含有44.8 mol%的乙醇[1]。因此,一般的精馏方法不能达到分离要求。对于乙醇-苯物系,压力变化对共沸组成影响明显[1],可以采用变压精馏分离。已有文献报道采用变压精馏分离乙醇-苯共沸物的方法[2-3]。此方法中,乙醇-苯共沸物分别从高压塔及低压塔塔顶蒸出,能耗较大。与变压精馏相比,萃取精馏通过加入萃取剂改变待分离组分间的相对挥发度,且萃取剂不需要从塔顶蒸出,能耗较少。笔者使用Aspen Plus模拟软件分别对乙醇-苯共沸物的变压精馏工艺及萃取精馏工艺进行模拟,从设备投资和能耗对比两种分离工艺,并提出了热集成变压精馏工艺。研究结果对进一步的实验研究提供理论参数,对于该类共沸物分离过程的工业设计有一定意义。

1 工艺原理

1.1 分离原理

对于乙醇-苯共沸物,当压力从101.3 kPa增至507 kPa时,共沸物组成中乙醇的摩尔分数由44.8% 变为60%,共沸点温度由68℃上升到119℃[4]。据此,可以使用变压精馏方法分离乙醇苯的混合物。

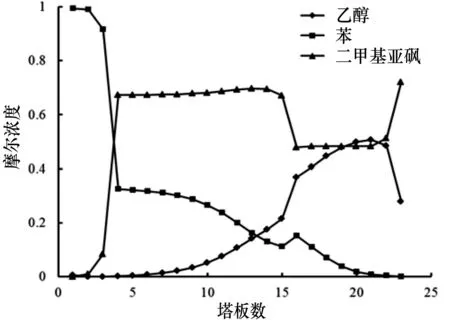

除变压精馏外,萃取精馏也是常用的有效分离二元共沸物的方法。根据萃取剂的选取原则[5],对于乙醇-苯共沸物选用二甲基亚砜(DMSO)作为萃取剂。利用Aspen Plus软件可以作出该体系的剩余曲线见图1。

图1 乙醇/苯/二甲基亚砜体系剩余曲线

从图1中可见,选择二甲基亚砜作为萃取剂是合适的。

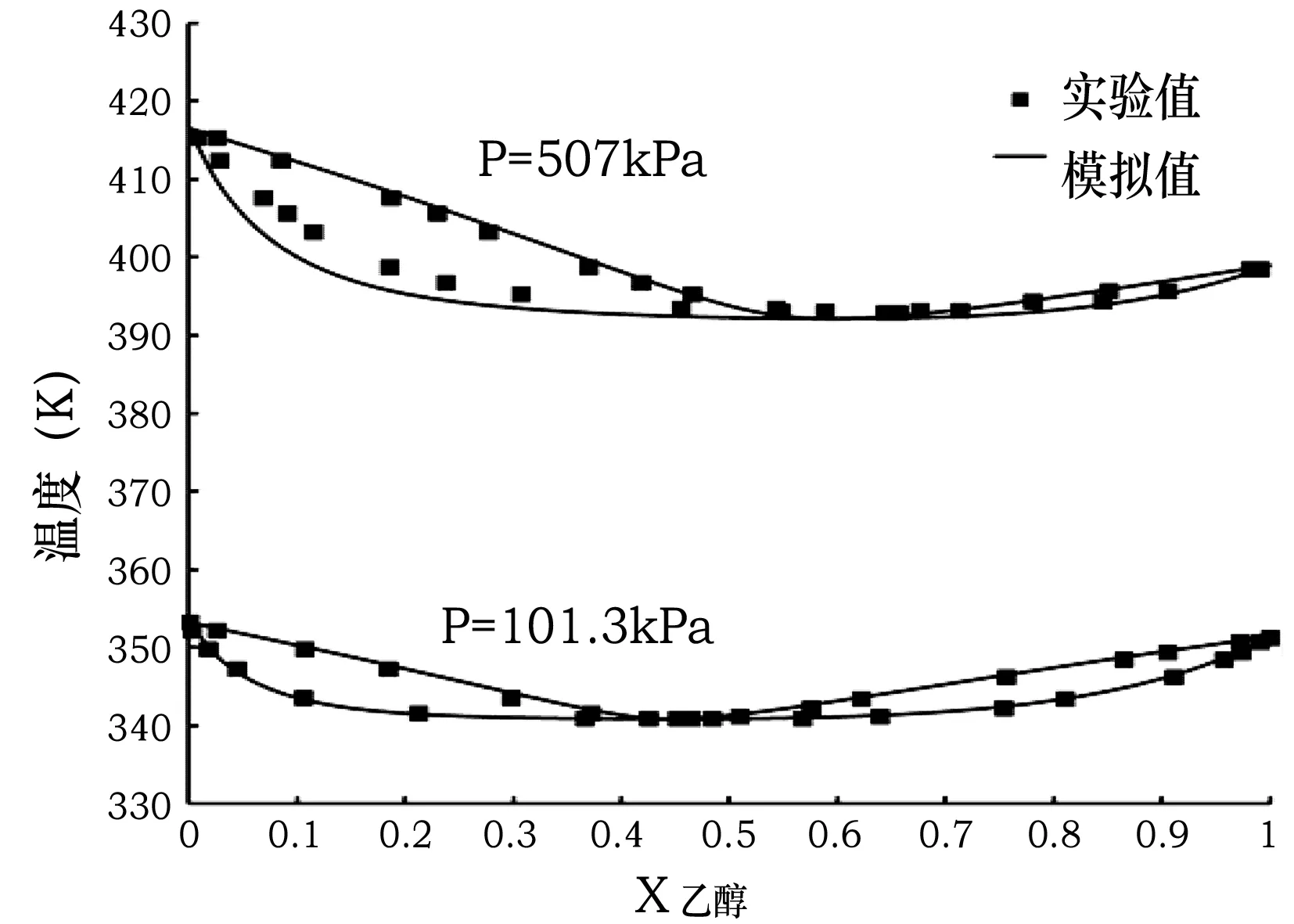

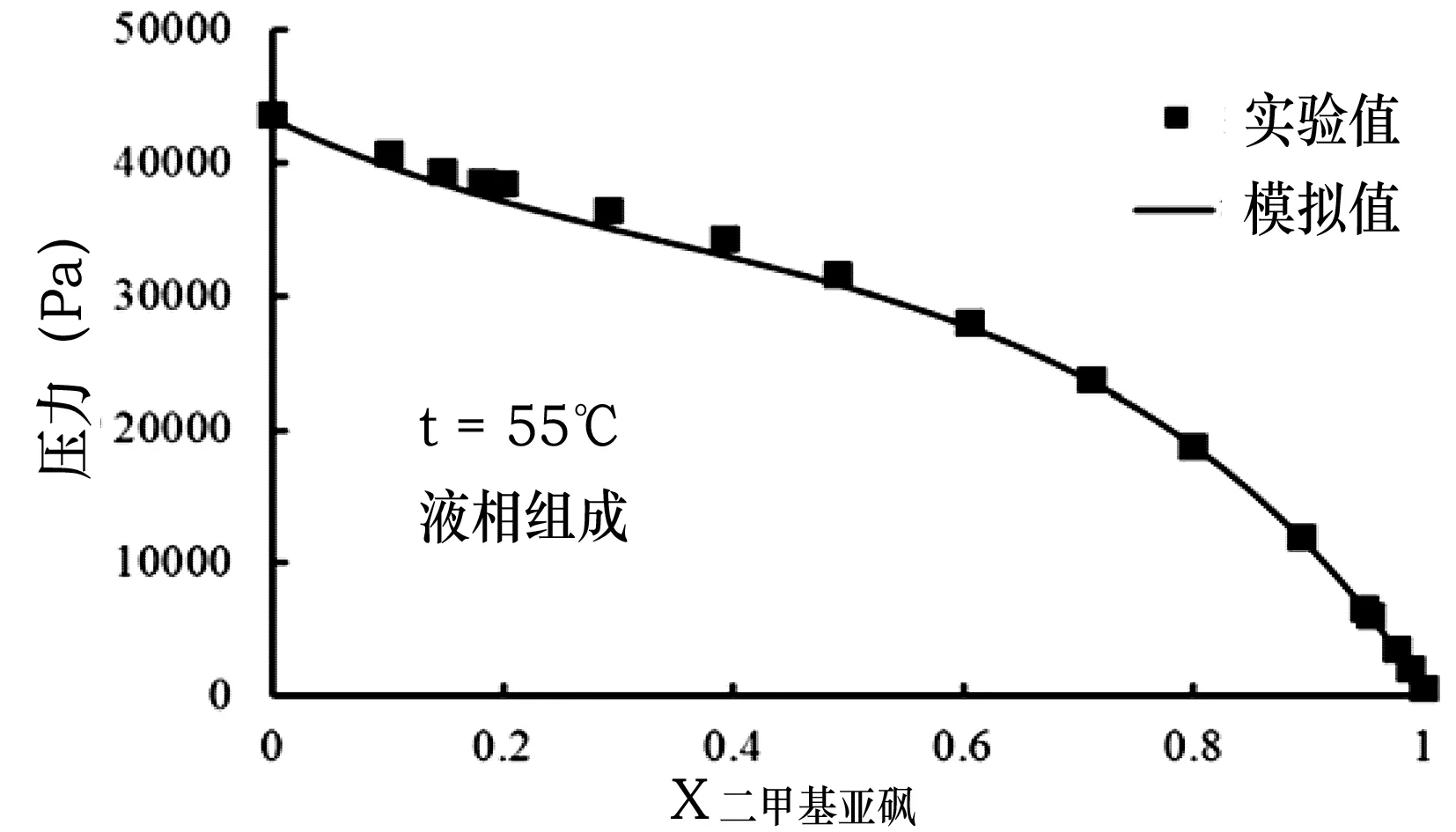

1.2 热力学方法

模拟采用UNIQUAC方程作为热力学方法。使用Aspen Plus求得乙醇-苯在不同压力下的汽液平衡数据,计算结果与文献中实验数据[4]的对比见图2。对于二甲基亚砜-乙醇及二甲基亚砜-苯体系,尚未有文献提供完整的汽液平衡数据。文献中仅提供了恒温条件下,汽液平衡时系统压力与液相组成的关系,计算结果与文献中实验数据[6,7]的对比见图3和图4。由图2~4可见,Aspen Plus的计算值和实验值基本一致。

图2 乙醇-苯汽液平衡数据

图3 乙醇-二甲基亚砜汽液平衡数据

图4 苯-二甲基亚砜汽液平衡数据

1.3 原料和产品规格

拟分离的物料参数:进料量600 kmol/h,温度35℃,压力1.5bar。原料和产品规格见表1。

表1 原料和产品规格 (mol%)

2 变压精馏模拟

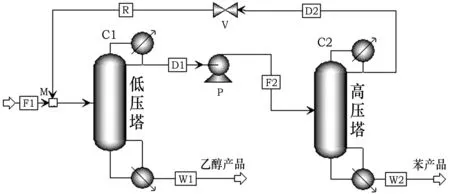

2.1 工艺流程

分离乙醇-苯的工艺流程见图5。

图5 变压精馏分离乙醇-苯工艺流程

工艺流程中主要由两个不同操作压力的塔组成,低压塔(C1)和高压塔(C2)。乙醇-苯混合物以及从高压塔塔顶循环回来的液相混合后进低压塔。低压塔塔底得到乙醇产品;低压塔塔顶所得乙醇和苯的共沸物经冷凝后,一部分作为回流,一部分由增压泵升压后进高压塔,高压塔塔底得到苯产品。同样,高压塔塔顶所得乙醇和苯的共沸物经冷凝后,一部分作为回流,一部分经减压后,作为循环物流进低压塔。

2.2 双塔压力的选取

本模拟中,低压塔采用常压塔,高压塔采用加压塔。经模拟分析可知,增大加压塔的压力,乙醇-苯的共沸组成变化增大,循环物流量减小,能耗及设备投资减少;但压力增加,两组分相对挥发度减小,加压塔的理论板及回流比均增加,加压塔塔底温度亦升高。经初步优化,两塔压力选定为101.3 kPa和507 kPa。已有文献报道[2-3]使用减压塔及常压塔分离乙醇-苯混合物,此方法需提供真空,消耗额外的动力,对设备要求高,投资增加。

2.3 模拟结果

低压塔和高压塔内的液相摩尔浓度分布分别见图6和图7。塔板序号自上而下,其中第一块板为冷凝器,最后一块板为再沸器。低压塔和高压塔塔顶组成接近塔顶压力对应的共沸组成,塔底得到满足要求的产品。高压塔塔顶物料中乙醇摩尔分数为59%,原料中乙醇的摩尔分数为65%,两者与低压塔中第7块理论板上乙醇浓度接近,因此将高压塔塔顶产品与原料混合后从第7块理论板进低压塔是合理的。

3 萃取精馏模拟

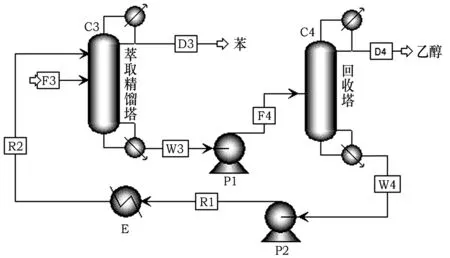

3.1工艺流程

用二甲基亚砜作萃取剂萃取精馏分离乙醇-苯的工艺流程,见图8。

图6 低压塔内液相摩尔浓度分布

图7 高压塔内液相摩尔浓度分布

图8 萃取精馏分离乙醇-苯工艺流程

二甲基亚砜从萃取精馏塔(C3)的上部入塔,乙醇和苯从萃取精馏塔的中下部入塔,在萃取剂作用下将乙醇脱除,苯从塔顶采出;萃取精馏塔塔底物料进溶剂回收塔(C4),塔顶得到乙醇产品,塔底物料为萃取剂二甲基亚砜,经换热冷却后循环返回萃取精馏塔。

3.2 溶剂比的选取

溶剂比越大,各塔板上溶剂浓度越大,共沸物中轻重相对挥发度越大,分离效果越佳。溶剂比过大时,分离效果变化不明显,且增大溶剂回收塔的负荷及萃取精馏塔的能耗,经济上不合理。经初步优化,本模拟中选取溶剂比为1.67。

3.3 模拟结果

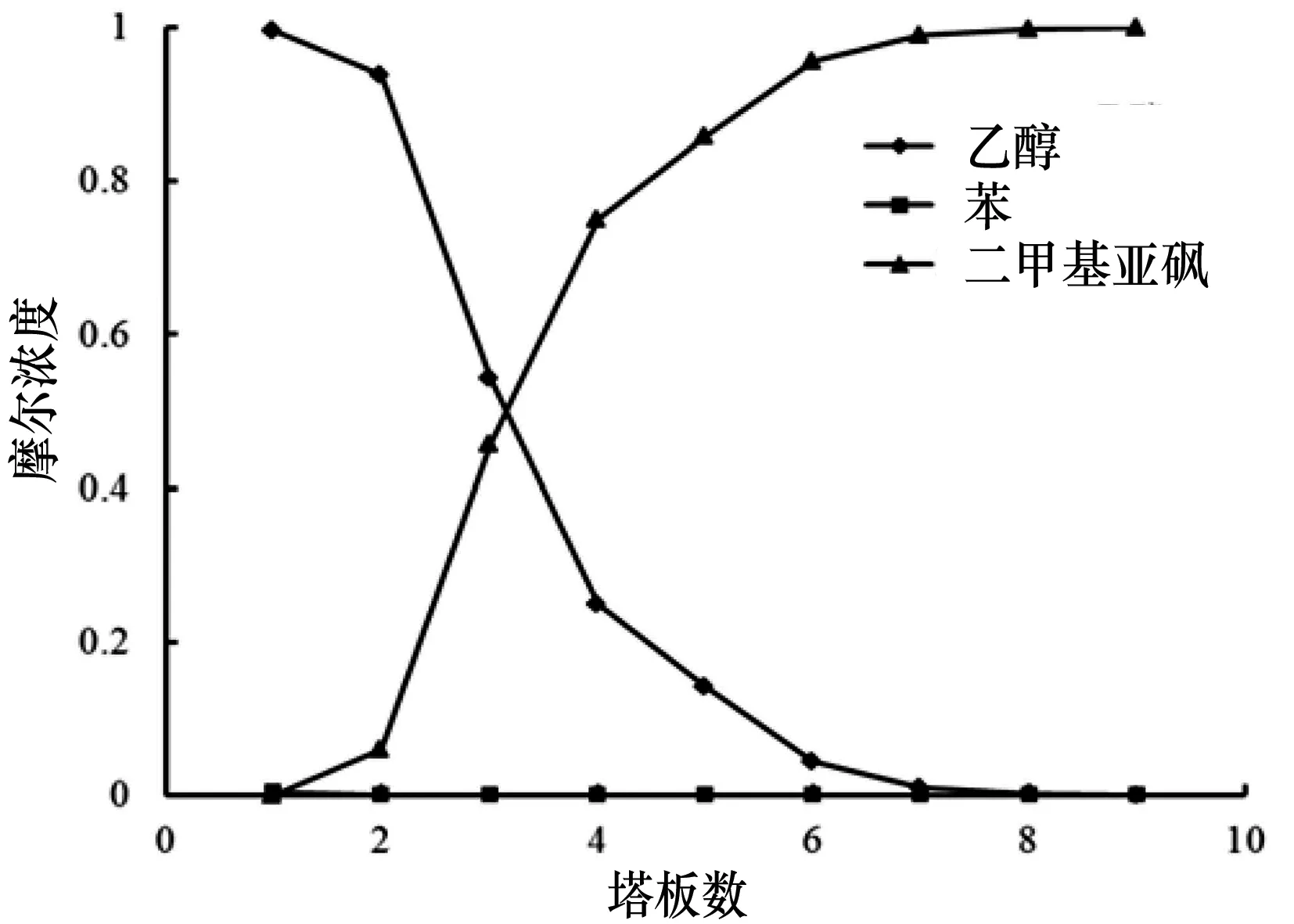

以二甲基亚砜作萃取剂分离乙醇-苯的萃取精馏塔内液相摩尔浓度分布见图9。溶剂回收塔内液相摩尔浓度分布见图10。

图9 萃取精馏塔内液相摩尔浓度分布

图10 溶剂回收塔内液相摩尔浓度分布

塔板序号自上而下,其中1板为冷凝器,2、3板为再沸器。1~4板为溶剂回收段,从溶剂加入板至塔顶,二甲基亚砜的液相浓度迅速降至零。该段对乙醇和苯没有明显的分离作用。4~15板为精馏段,二甲基亚砜的浓度近似恒定。由于在16板有液相进料,提馏段二甲基亚砜液相浓度明显降低。再沸器处二甲基亚砜浓度发生跃升。

4 热集成变压精馏模拟

对于变压精馏工艺,高压塔塔顶温度明显高于低压塔塔底温度,可以采用热集成变压精馏分离工艺,即利用高压塔塔顶气相作为低压塔再沸器热源。

理论上,采用热集成变压精馏工艺,高压塔与低压塔的操作参数与变压精馏工艺相同,但精馏操作所需的热量及冷凝器所需的冷量可以大幅减少。

5 模拟结果与讨论

通过调整塔的工艺参数,使变压精馏及萃取精馏两种工艺分离出的产品规格基本一致。变压精馏及萃取精馏各塔的较优操作条件见表2。变压精馏、萃取精馏和热集成变压精馏能耗比较见表3。

表2 变压精馏和萃取精馏比较

表3 变压精馏、萃取精馏和热集成变压精馏能耗比较

根据文献8中的公式,塔设备投资与(D)1.066(L)0.802成正比,可知变压精馏和萃取精馏两种工艺所使用的塔设备投资基本一致。

从模拟结果可见,热集成变压精馏工艺能耗最小,其次为萃取精馏。萃取精馏所需的热量与变压精馏相比减少约34%,但萃取精馏所需的热源温度较高。热集成变压精馏所需热量与萃取精馏相比减少约17.2%,与传统变压精馏相比减少约45%,且热集成变压精馏工艺所需的热源温度较低。

6 结语

(1)本文研究乙醇-苯共沸物的分离,采用变压精馏工艺以及萃取精馏工艺均可以实现乙醇-苯共沸物的分离。萃取精馏工艺采用二甲基亚砜作为萃取剂。

(2)经过比较,萃取精馏方法相对传统变压精馏方法在操作成本方面具有显著优势,也更节能。

(3)与萃取精馏工艺相比,热集成变压精馏工艺分离的产品中未引入其他杂质,所需蒸汽品位更低。对于乙醇-苯共沸物,热集成变压精馏工艺优于传统变压精馏工艺及萃取精馏工艺。

1 Perry R H Perry. 化学工程手册[M].6版 第13篇. 北京: 化学工业出版社, 1992: 92-94.

2 张宗飞, 马正飞, 姚虎卿. 变压精馏乙醇苯混合物分离工艺模拟计算[J]. 南京工业大学学报:自然科学版, 2006, 28(04):48-51.

3 彭昌荣, 刘期凤. 乙醇-苯混合物变压精馏的稳态模拟及优化[J]. 化学工程师, 2006, 10 (10):15-17.

4 Wang Q; Chen G; Han S. Rantiae Hwaxue Xuebae - Journal of Fuel Chemistry and Technology, 1990, 18, 2.

5 陈洪钫, 刘家祺. 化工分离过程[M]. 北京: 化学工业出版社, 1995:73-76.

6 Bittrich H J; Eckert R Z. Vapor/liquid phase equilibrium of binary mixtures with methanol or ethanol as one of the components [J]. Phys Chem (Munich), 1992, 175, 217-234.

7 Kenttamaa J; Lindberg J J; Nissema A. Vapour pressures and activities in the dimethyl sulphoxide-benzene system[J]. Suom Kemistil B, 1960, 33, 189-192.

8 WILLIAM L. LUYBEN. Distillation Design and Control Using AspenTM Simulation[M]. 2nd Edition. Hoboken, New Jersey: John Wiley & Sons, Inc., 2013:84.

2016-09-19)

*韩祺祺:助理工程师。2014年毕业于天津大学化工学院化学工程专业获工学硕士。从事化工工艺设计工作。 联系电话:(0531)55656254,E-mail:hanqiqi_@126.com。