甲烷罐区泄漏的数值分析

2017-04-22张哲

张 哲

华陆工程科技有限责任公司 西安 710065

甲烷罐区泄漏的数值分析

张 哲*

华陆工程科技有限责任公司 西安 710065

采用CFD计算软件FLUENT在不同条件下对甲烷泄漏扩散过程进行模拟,以确定甲烷泄漏过程中的形态和预防机制,研究分析气体泄漏扩散后浓度的分布,并对模拟结果进行分析讨论,总结气体泄漏扩散的一般规律。

甲烷 泄漏 数值分析

在化工过程工业及相关行业的生产、储存和运输过程中,易燃、易爆及有毒有害物质经常发生事故性泄漏。事故的发生不仅会导致巨大的经济损失,还可能导致灾难性的后果,事故现场及邻近地区人员的生命与财产都将遭受巨大损失和危害,尤其是对生态环境的不可逆性损害将无法挽回[1]。储气罐80%以上的事故起因于介质泄漏。传统石油化工领域,关于泄漏的模拟和仿真计算大多是基于经验公式,计算误差较大[2]。FLUENT流体计算软件,针对所研究的特定空间进行建模和网格划分,根据质量守恒、动能守恒和动量守恒等理论进行较准确的模拟仿真和图形图像显示[3]。这对于数字化分析现场各种因素、进行安全评估、确定危险区域、制定抢救措施和事故救援都具有重要的指导作用[4]。

本文针对甲烷这种典型的工业易燃易爆物质泄漏扩散事故,结合实际的工业生产情况,实际的地理、气象条件,利用流体力学、传质学的基本知识,对泄漏物质的泄漏、扩散行为进行简化,建立适用和适当的泄漏扩散模型,利用FLUENT软件进行开敞空间甲烷扩散的数值模拟,研究甲烷泄漏速度、风速、泄漏位置等因素对其扩散过程的影响。在大量数值模拟数据的基础上,经分析得到甲烷在扩散过程中的分布规律。

1 气体泄漏扩散研究的主要方法

1.1 实测研究

这种方法结果比较客观,能反映有毒有害气体泄漏扩散后实际的流动及分布情况,但实验过程耗时耗力,对测试人员和实验研究人员要求较高,只能对有限的情况进行实验研究。因实际情况比较复杂,具有很大的随机性,很难通过实验找到泄漏后形成的流场及浓度场的变化规律,并且不具有预测性。

1.2 风洞试验

风洞试验是比较可靠的测试方法。但是,实际有毒有害气体的扩散受到多方面的因素限制,用风洞试验的方法难以一一对其进行研究。另外,风洞试验的代价非常昂贵,周期也较长,这给实际应用带来较大的困难。

1.3 计算机数值模拟计算

随着计算机技术和数值算法的发展,数值模拟方法已经成为研究该课题的一种有力工具。计算机数值模拟是在计算机上对有毒有害气体泄漏的动力学方程进行数值求解,从而仿真实际的扩散过程。由于近年来计算机运算速度和存储能力的提高,对于一些大型的、复杂的问题可以在较短的周期(一般20~50天)内完成数值模拟,并且可以借助计算机图形学技术将模拟结果直观形象地显示出来,易于理解。同时,由于计算机模拟不受实际条件的限制,只要在计算机程序中改变相应的条件,就可以对各种情况进行模拟,获得详尽信息。

当然,数值模拟方法最大的缺陷在于其可靠性,即仿真结果的可信度,这可以通过先验性的研究解决,即对同类问题采用合适的数学物理模型进行模拟,设计简易风洞,进行风洞扩散试验,然后将模型计算结果与试验数据比较,来验证模型的合理性。然后将经过验证的程序用于类似的扩散模拟,从而保证模拟结果的可靠性[5]。

2 FLUENT的甲烷泄漏扩散的数值模拟

2.1 FLUENT软件简介

FLUENT软件是目前国际上最流行的商业计算流体力学软件,其最大的特点是可以模拟复杂几何流域和流动的热传导。FLUENT用非结构网格处理复杂的几何外形,因此网格生成能力很强,甚至可以在计算结果的基础上对网格进行细化和放粗。

FLUENT软件包括两种数值解算器:压力与速度分离的解算器(对不可压缩流体和低马赫数流动的情况)、压力与速度耦合解算器(对高马赫数可压缩流体,包含浮力和旋转的流动)。这两种解算器都求解积分控制方程,包括质量守恒方程,动量守恒方程,能量方程和湍流方程,所用方法为有限体积法。

2.2 甲烷泄漏扩散的计算模型

2.2.1 甲烷扩散过程模拟模型的基本假设

对气体泄漏扩散过程进行完全的数学模拟是非常困难的。为了便于对甲烷的泄漏扩散进行数值模拟,特作如下基本假设和简化:

(1)泄漏时泄漏面积和泄漏速度不随时间变化。

(2)泄漏气体与空气完全作为理想气体。

(3)在扩散过程中,不发生化学反应和相变反应。

(4)风向为水平方向不随时间、地点和高度变化。

(5)与外界无热量交换。

2.2.2 甲烷泄漏扩散过程的数学模型

对低度特征污染物的迁移、扩散进行计算机模拟采用的基本控制方程为连续方程、动量方程、能量方程、状态方程和本构方程。污染物泄漏迁移、扩散过程中,其流动规律遵循机械运动普遍适用的守恒方程:质量守恒、动量守恒和能量守恒。由此可以推导出甲烷泄漏扩散基本方程如下:

连续性方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

组分输送方程:

(4)

其中,

2.2.3 湍流模型的选择

本文采用标准的k-ε模型,它是基于湍动能k和湍动耗散率ε的半经验公式。k方程是个精确方程,ε方程是个由经验公式导出的方程。

湍动能k方程和湍动耗散率ε方程的输运方程:

+Gk+Gb-ρε-YM-Sk

(5)

(6)

式中,Gk为平均速度梯度而产生的湍流动能;Gb为浮力产生的湍流动能;YM为在可压缩湍流中,脉动扩散产生的波动;C1ε、C2ε、C3ε为常量;σk和σε为湍动能k方程和湍动耗散率ε方程的湍流Prandtl数;Sk和Sε为用户定义;湍流粘度为常量。常量分别取值:C1ε取1.44;C2ε取1.92;C3ε取0.09;σk取1.3;σε取1.0。

2.3 基于FLUENT的甲烷泄漏扩散的数值模拟

2.3.1 几何模型的建立

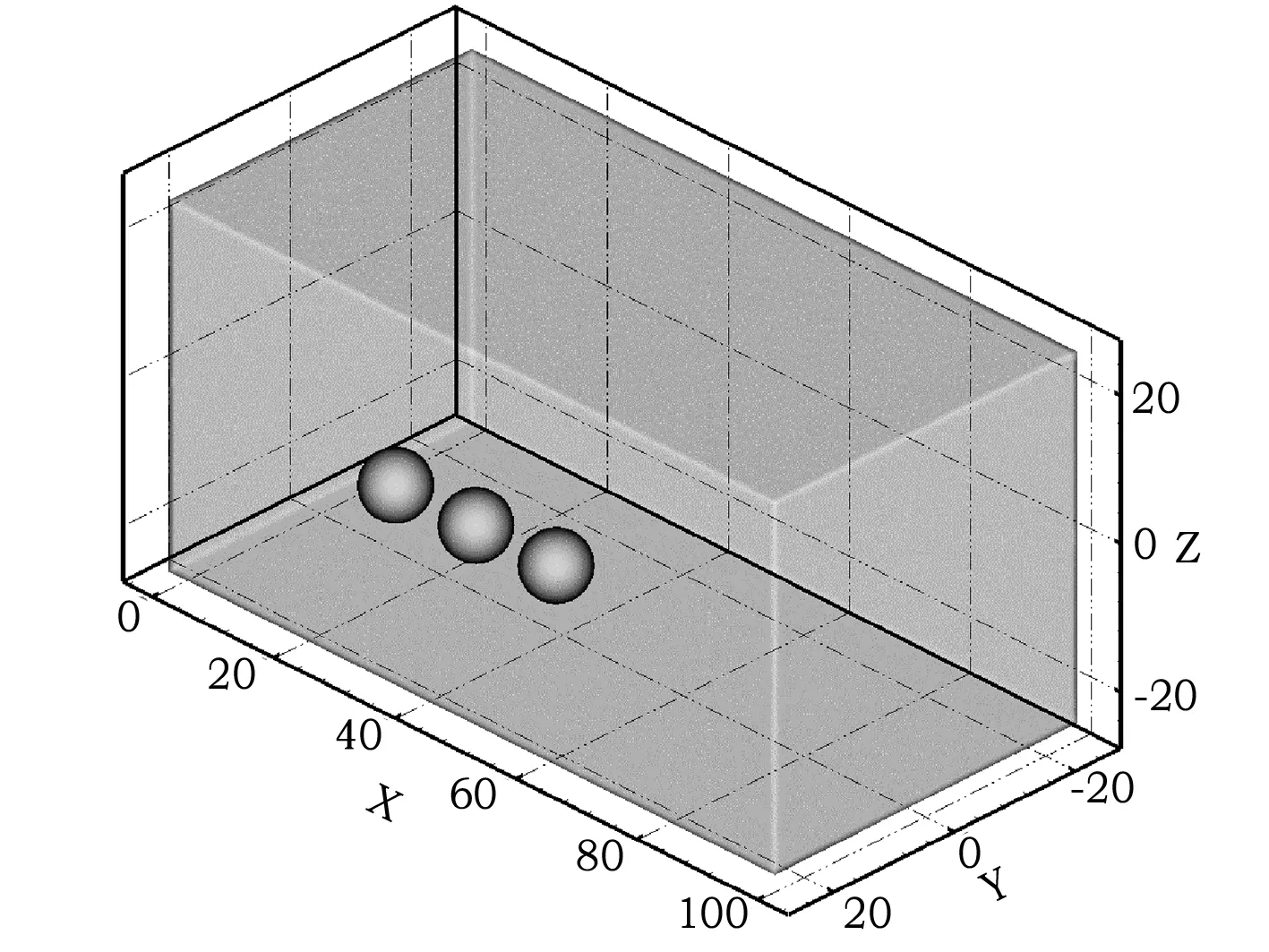

以某化工厂天然气储罐泄漏为例说明。利用FLUENT前处理软件GAMBIT建立甲烷储罐的几何模型,计算域的大小为:100m×50m×50m,球罐直径D=9m,几何模型见图1。

2.3.2 初始及边界条件的设定

GAMBIT和FLUENT相结合给定初始及边界条件,泄漏口给压力入口条件,罐壁和地面设为固壁

图1 甲烷罐区泄漏几何模型

条件,静壁、无滑移;X=0m面为自然风入口,设为速度入口条件,风力速度范围1~10m/s;其余四面设为压力出口条件。边界条件模型见图2。

图2 边界条件模型

选用隐式分离求解器进行定常计算,动量、湍动能、湍动耗散率的离散格式选用一阶迎风格式,应用压力速度耦合的SIMPLE算法,以连续性方程来联系速度场与压力场,互相校正,采用目前工程上使用最为广泛的标准压力修订方程进行求解。

2.3.3开放空间中的甲烷泄漏扩散模拟

甲烷在开敞空间中的气云扩散受到包括地形,地表面粗糙度,太阳辐射,自然风速,泄漏压力,泄漏高度,泄漏位置,泄漏点大小等各种因素的影响,本文着重针对在没有存在障碍物的平坦的地形下对自然风速、泄漏压力、泄漏位置及泄漏点大小这几种影响因素进行模拟分析:

(1)自然风速

工况1为:自然风速为3m/s;泄漏点直径为0.1m;泄漏压力为10MPa;泄漏点位置在顶部。

工况2为:自然风速为10m/s;泄漏点直径为0.1m;泄漏压力为10MPa;泄漏点位置在顶部。

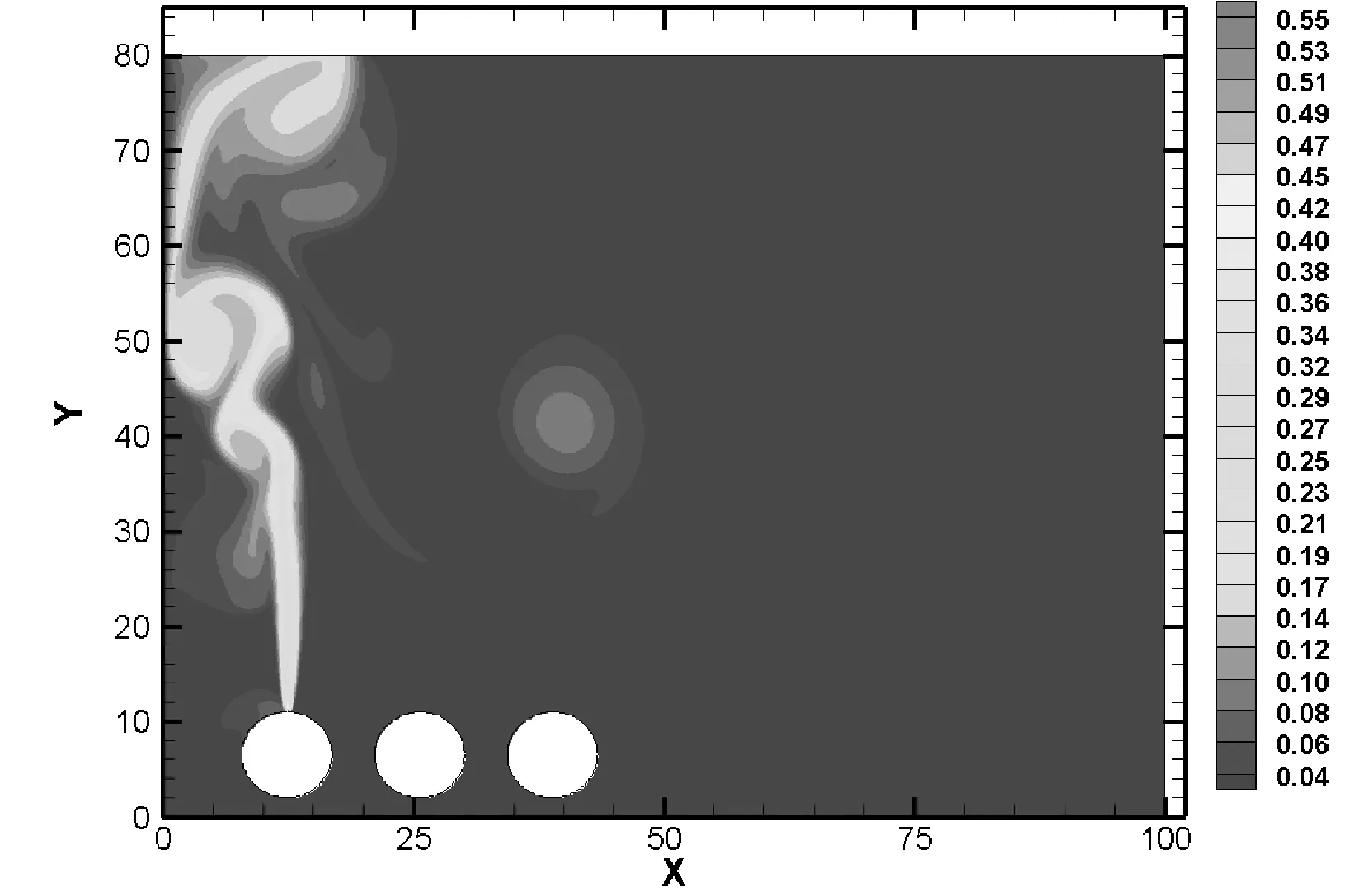

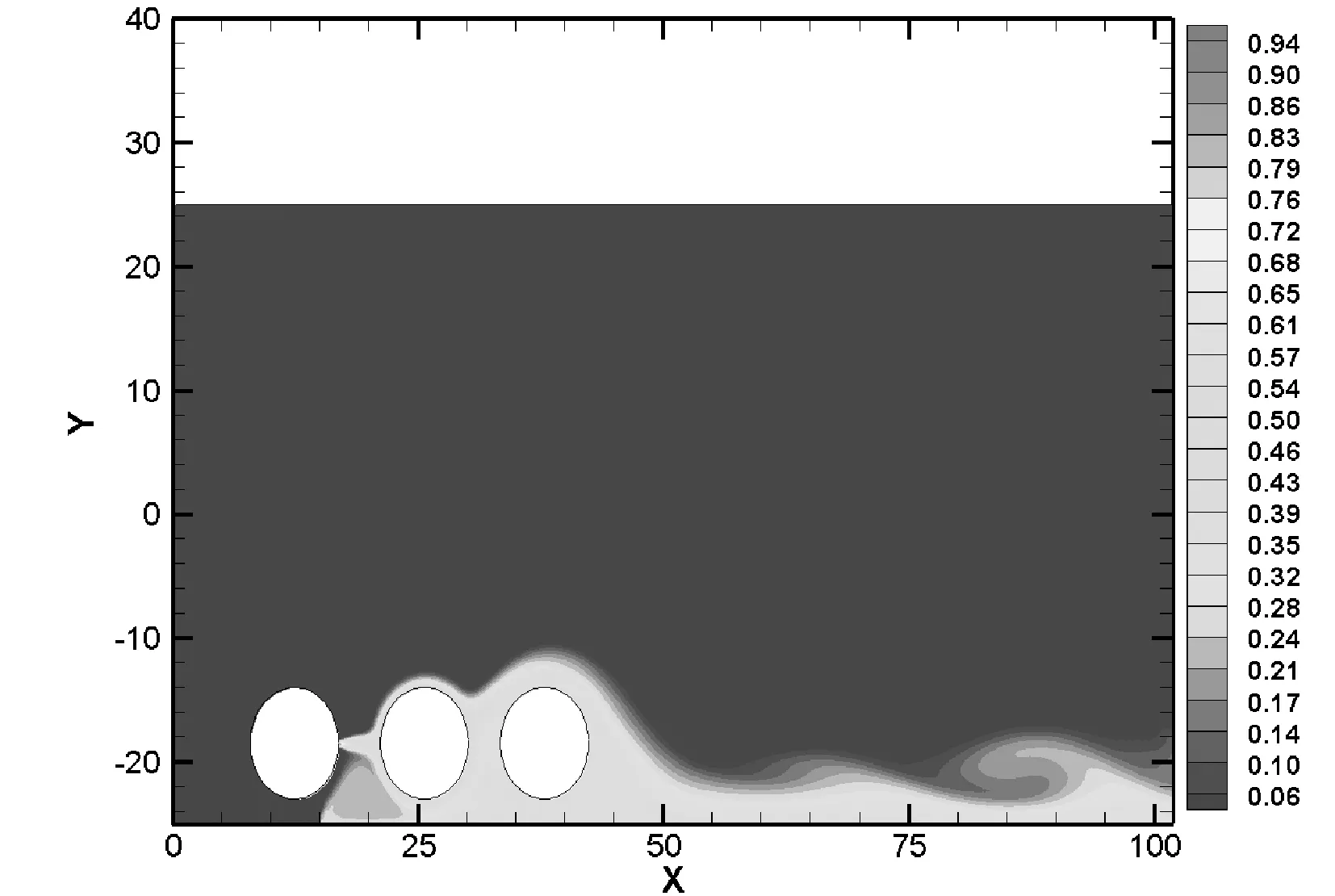

当泄漏时间为1.8s,自然风速分别为3m/s、10m/s时甲烷气云的浓度分布情况分别见图3和图4。

图3 自然风速为3m/s时甲烷浓度云图

图4 自然风速为10m/s时甲烷浓度云图

由图3和图4可见,在风速很小(如:3m/s)时,甲烷气云在下风方向上扩散的距离不是很远,此时气云在下风向上扩散的主要动力是自然风,随着风速的增加,风速的影响会加剧空气和甲烷之间的传热和传质,使得甲烷的扩散加剧,此时甲烷气云在下风方向扩散的距离会随着风速的增加而增加,同时大气的湍流程度也在增大,湍流程度越大,甲烷气云与周围大气的混合就越快,越容易被稀释。

(2)泄漏位置及泄漏点

工况1为:自然风速为3m/s;泄漏点直径为0.1m;泄漏压力为10MPa;泄漏位置在储罐中部。

工况2为:自然风速为3m/s;泄漏点直径为0.3m;泄漏压力为10MPa;泄漏位置在储罐中部。

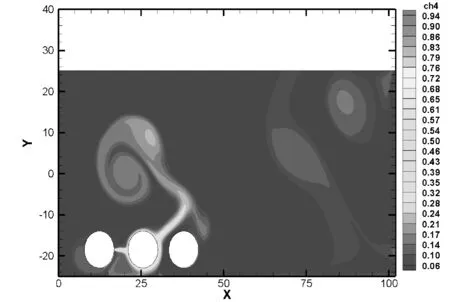

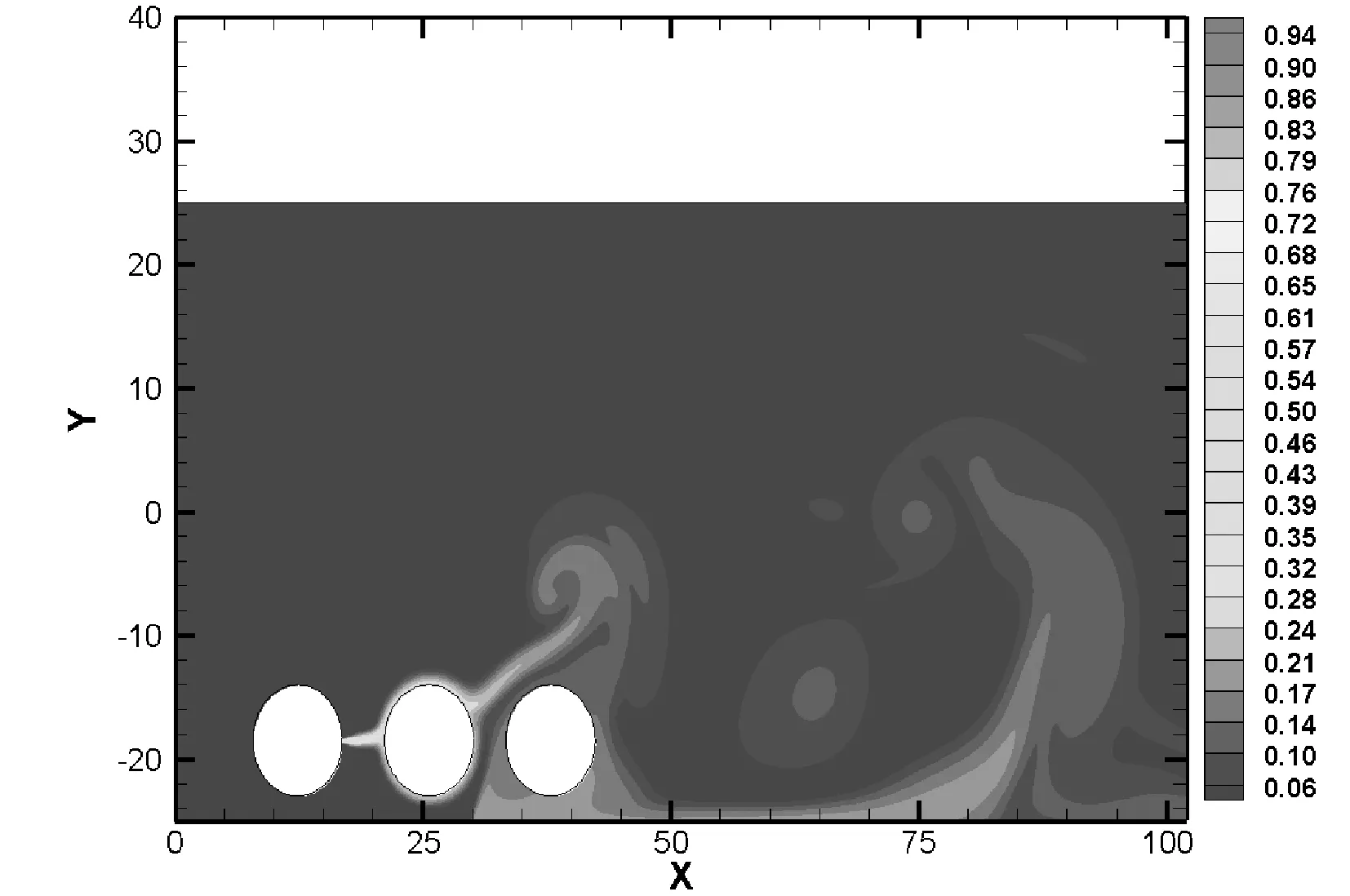

当泄漏时间为1.8s,泄漏点直径分别为0.1m,0.3m时甲烷气云的浓度分布情况分别见图5和图6。

由图5和图6可见,泄漏点的直径不同,气云的扩散形态完全不同。当泄漏点很小时,气云的扩散受外界气象条件影响较大,由于甲烷密度比空气轻,所以在整个扩散过程中受到空气浮力和风速的共同影响,气云向上运动的趋势明显。而当泄漏点扩大,泄漏压力不变的情况下,泄漏量增大,动量也增加,所以受到空气浮力的影响很小,扩散过程贴近地面,所以在贴近地面抢修操作时,动火是很危险的。由此也可引申到其他有毒有害气体,例如氯气在这种情况下泄漏时,地面的抢修人员一定要戴防毒面具,避免受到伤害。

图5 泄漏点直径为0.1m甲烷浓度云图

图6 泄漏点直径为0.3m甲烷浓度云图

(3)泄漏压力

工况1为:自然风速为3m/s;泄漏点直径为0.1m;泄漏压力为10MPa;泄漏位置在储罐中部。

工况2为:自然风速为3m/s;泄漏点直径为0.1m;泄漏压力为5MPa;泄漏点位置在储罐中部。

当泄漏时间为1.8s,泄漏压力分别为10MPa、5MPa时甲烷气云的浓度分布情况分别见图7和图8。

图7 泄漏压力为10MPa甲烷浓度云图

由图7和图8可见,泄漏压力不同,气云的扩散形态完全不同。与泄漏点直径变化的情况相似,泄漏压力越小,整个扩散过程中受到空气浮力和风速的影响越大,气云向上运动的趋势越明显。泄漏压力越大,受到空气浮力的影响很小,扩散过程越贴近地面。而且由浓度云图还可看出,下风向的两个储罐对泄漏罐区形成了障碍,气云将不易于向障碍物背风区域扩散,气云从障碍物的两侧绕过去,且甲烷气云的高度不是很高,障碍物间流场湍流程度较强,导致更多的甲烷滞留在两个储罐之间,且涡旋的增加使甲烷气云的高度比单个储罐泄漏时显著增高。所以在布置时保证安全距离的同时,可适当增加此类储罐的间距,有益于气体的扩散。

图8 泄漏压力为5MPa甲烷浓度云图

对于开敞空间中的平坦地形,没有障碍物存在时的甲烷扩散,本文主要分析自然风速、泄漏压力、泄漏位置及泄漏点大小等影响因素对气云扩散及其分布的影响,得到如下结论:

(1)受喷射初始阶段高压的影响,甲烷密度与周围空气介质密度相差较大,使得其所受的重力与浮力不平衡,整个射流和膨胀部分在初始阶段稍有下沉趋势,但继续发展可见此趋势减弱,气团主要受浮力影响,但其在上浮过程中会受到静止大气对气团的阻力。

(2)射流上半部分由于充分接触大气,气流卷吸混合作用较射流下半部分强且迅速,造成上半部分气体浓度、速度都低于下半部分。

(3)随着泄漏点直径的增加,泄漏量增大,动量也增大,气云受空气浮力和自然风速的影响减小,扩散过程贴近地面,容易给地面抢修人员造成危险。

(4)在风速一定的情况下,气云随着泄漏压力的增大而增大,无论是长度还是宽度都随之增加,但变化规律各不相同。泄漏的距离随泄漏压力增大而增加较快;泄漏的宽度始终随泄漏速度增加。

(5)随着泄漏高度的增加,气云随之升高,在下风向上扩散的距离会随着自然风速的增加而增加。

(6)风速的影响会加剧空气和甲烷之间的传热和传质,使得甲烷的扩散加剧。甲烷在扩散过程中,主风向的平流输送作用占主导地位,风速越大,输送作用越显著。

(7)若泄漏罐区下风向有障碍物时,障碍物间流场湍流程度较强,导致更多的甲烷滞留在两个储罐之间,且涡旋的增加使甲烷气云的高度比单个储罐泄漏时显著增高。

3 研究展望

由于计算机条件的限制和时间的仓促没能进行更深的研究,此种研究方法还可以扩大到整个工厂三维模型的建立和泄漏事故的模拟[6]:

(1)可以通过计算揭示其泄漏过程的规律性,直观表达泄漏发生的全过程以及不同时间和不同位置气云的温度、浓度、压力等参数的变化情况,划定危险区域范围,从而为工厂危险源的规划布局、消防设施的配置以及应急方案的编制起到一定的指导作用。

(2)可为工厂初期选址、化工装置平面布局等提供参考依据,避免装置之间、化工园区不同企业之间发生事故效应,提高选址、布局本质安全。

(3)通过不同事故情景的设定和研究,对已经建成投产的企业或化工园区进行定量风险评价(QRA)和安全规划,协调企业和周边单位关系,为进行安全整改提供依据。

(4)可以根据不同事故情景下的特定伤害程度和范围提出更加合理的事故应急处置措施方案,包括应急处置不同区域划分、呼吸器等应急设备使用条件、应急路线选择等。

(5)可应用于事故调查,目前许多化工厂泄漏爆炸事故没能查明点火源,约占这类事故的23%[7],可以通过不同位置可能着火点的设置进行不同爆炸模拟结果与实际爆炸效应对比研究,推断可能的着火点位置,进而确定事故的原因,提高爆炸事故调查工作的科学性和准确性。

4 结语

在给定的事故情景下,数值模拟研究结果主要包括地表地形、风向、风速、不同位置泄漏点等主要影响因素在内的大气扩散。通过模拟研究,不仅可为工厂初期选址、化工装置平面布局等提供参考,将布局不合理、安全距离不足等隐患消除在初始阶段,也可为化工装置事故分析、事故应急处置措施方案的制定等安全建设和整改提供依据。

1 尹秀丽, 张 军, 张 封等. 气象条件对苯泄漏扩散影响的CFD模拟[J]. 计算机与应用化学,2010,27(8):1009-1102.

2 莫善军, 陈成江, 李志凛, 夏佳俊等. 基于Phoenics化工储罐区火灾数值模拟研究[J]. 工业安全与环保,2012,38(3):1-3.

3 杨毅峰, 樊建春, 张来斌,等. 基于FLUENT的气罐泄漏仿真计算[J]. 石油化工安全环保技术,2007,23(1):18-20.

4 刘 堃, 郭德勇, 郑茂杰, 杨炎锋等. 煤化工企业苯罐区泄漏的绕流特性[J]. 辽宁工程技术大学学报, 2011,30(3):357-360.

5 崔启笔. 基于FLUENT的氯气泄漏扩散的数值模拟与应急预防的研究[D]. 河南理工大学.

6 罗艾民. 工厂三维建模及其事故模拟[J]. 中国安全科学学报, 2010, 20(1)31-35.

7TrevorKletz,Whatwentwrong-Casehistoriesofprocessplantdisasters[M].Butterworth2Heinemann, 1999: 180 - 190.

2016-11-16)

*张 哲:工程师。2009年毕业于北京化工大学化工机械专业获硕士学位。从事工艺管道配管工作。联系电话:(029)87988906, E-mail: zz2285@chinahualueng.com。