密闭厂房负压通风自控方案设计浅析

2017-04-22黄少杰乔洪虎杨向东

黄少杰 乔洪虎 杨向东

中海油山东化学工程有限责任公司 济南 250000

密闭厂房负压通风自控方案设计浅析

黄少杰*乔洪虎 杨向东

中海油山东化学工程有限责任公司 济南 250000

以某氯气处理装置为例,采用现有自控技术手段,对四种可行的工艺设计方案进行探讨,就投资成本、自动化程度、运行成本等方面展开讨论,给出优选方案,并对密闭厂房机械通风设计进行简要分析。

有毒有害 密闭 负压通风 自控 设计

在石油化工系统中,无论在何种压力下操作的设备,均需要保证设备压力系统的稳定,这不仅仅是设备设计的要求,也是生产装置安全连续运行的基本保障。有毒气体密闭厂房机械负压通风设计在石油化工生产装置中时有出现,但目前对其通风及压力稳定系统设计的关注度较低,本文以某工程设计案例讨论密闭厂房内保持微负压通风操作的设计思路及控制方案。

1 密闭负压通风系统

1.1 设置目的

在石油化工装置生产中,出于工艺生产需要、安全环保要求等,依据相关规范及标准[4],通常需要设备、装置或者密闭厂房维持一定的压力,尤其需要将密闭生产装置中含易燃易爆或有毒、易挥发或泄漏的介质及时有效地排出,是防止爆炸或者造成人员中毒事故的有效措施。

氯气是一种剧毒物质,通常需设置封闭厂房,如盐酸电解、氯碱等生产工艺保持负压通风可有效防止泄漏事故发生时有毒气体的进一步外溢,缩小影响范围,降低潜在危害,也给后续事故处理赢得了时间。工程设计中的常规做法是直接通入洁净空气或者直接在厂房外开百叶窗等方式进行机械通风。本文讨论的密闭系统设计方案是基于某些密闭厂房或容器内对空气中水、灰尘等含量要求较严格的特殊场所,例如内部一旦发生泄漏和空气中的水、灰尘等发生反应时对厂房内部设备造成腐蚀或操作人员人身损害等,要求通入的置换气必须提前干燥除尘,本文依此为出发点进行稳压系统的讨论和计算。

1.2 设计要求

在氯气处理密闭厂房设计中,为保证负压环境,通常在吹扫置换气出口设置风机,在满足生产和处理事故工况要求前提下,保证压力稳定在微负压的同时,该通风系统应满足以下要求:

(1)任何工况下均需确保厂房内设备不会因环境压力波动而损坏。

(2)满足正常工况下2次/h、事故工况(泄漏)12次/h的通风换气频率要求[5]。

(3)满足正常生产和事故工况下不同通风要求的自动控制与切换。

(4)自控系统应尽可能操作简单、投资成本低、容易维护。

2 负压通风系统设计实例探讨

某石化生产装置中,对氯气泄漏情况的要求或检测、控制要求较高,因此对该含氯气的生产装置设置了密闭厂房并保持微负压通风换气操作。密闭厂房内操作压力为-40Pa(G)(微负压),厂房内设备设计压力为0.04~0.01MPa(G),厂房尺寸为长10m×宽9m×高8m,置换气采用操作压力为0.3MPa(G)的压缩空气,风机选用离心式风机。

在满足系统设计要求的前提下,设计该套稳定负压系统时初步考虑采用常规自控手段来达到负压通风换气的目的,并尽可能实现有效识别泄漏并能自动切换至事故通风工况。

2.1 方案一:双风机设置

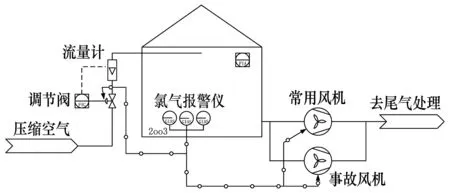

双风机设置方案见图1。

(1) 正常工况工艺描述:容器处于微负压操作状态,压缩空气进口设置有调节阀及流量计,出口设置两个风机,正常生产工况下采用常用风机(小流量风机)进行通风换气操作,满足正常2次/h(约合745Nm3/h,下同)换气要求,事故风机(大流量风机)作为应急处理用。

图1 设置双风机

(2)事故工况(泄漏)处理措施:厂房内部一旦发生氯气泄漏,厂房内氯气浓度超过设定值时,氯气浓度报警仪采用三选二设计,降低了由于误报或者数据不准导致触发SIS联锁的几率(下同),有毒气体报警仪立即SIS(Safety Instrumented System,下同)联锁关停常用风机,同时启动事故风机,有毒气体报警仪同时SIS联锁全开进口调节阀,增大进口风量,满足12次/h(约合4470Nm3/h,下同)换气频率,加速有毒气体的吹扫置换,排往尾气处理装置。

(3)主要优点:该控制系统能实现正常操作和事故工况的自动切换采用两个风机,即事故风机和常用风机,流量、压头等变化较小,能在一定程度上使每一个风机保持在高效率范围,自动化程度较高。

(4)存在的潜在缺陷或风险:氯气浓度报警仪联锁启动事故风机与打开进口调节阀不同步,对于密封要求较高场所,容易导致厂房内超压或者负压过低,偏离微负压设计要求,尤其是对于非混凝土结构厂房(设计压力较低时),存在一定的超压或者负压风险。更有甚者在不能及时发现风机或者入口调节阀异常时,厂房内部压力超过设备的设计承压,造成更严重的泄漏事故。

2.2 方案二:出口变频风机,与报警仪联锁

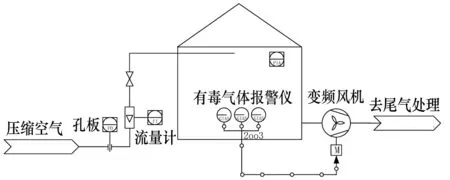

出口设置变频风机且与报警仪连锁方案见图2。

图2 设置变频风机

(1)正常工况工艺描述:置换气进口压缩空气管线设置限压孔板,正常情况下容器处于微负压操作,由于正常工况下换气频率低(2次/h),气相进口管线设置有流量计,仅做指示用,不参与联锁。气相出口处设置变频风机。

(2)事故工况(泄漏)处理措施:厂房内部在易泄漏点设置的有毒气体报警仪一旦识别泄漏,同样三选二联锁提高风机转速,满足12次/h换气要求,加速厂房内泄漏空气的排出和置换,由于气量突然增大,为避免厂房内压力骤升,气相管道进口处孔板按最大流率设计,在正常工况下运行时,由于流量较小,风机可以消除该微量的压力上升。

(3)主要优点:入口增加限流孔板限压,降低了出现压力骤升的几率,仅采用一个变频风机,节省投资成本。

(4)存在的潜在缺陷或风险:厂房内的微负压环境仅靠出口变频风机维持,在流量突然增大时压力易不稳,不能实现流量的监控。

2.3 方案三:有毒气体浓度报警仪与进口虚拟流量计SIS联锁

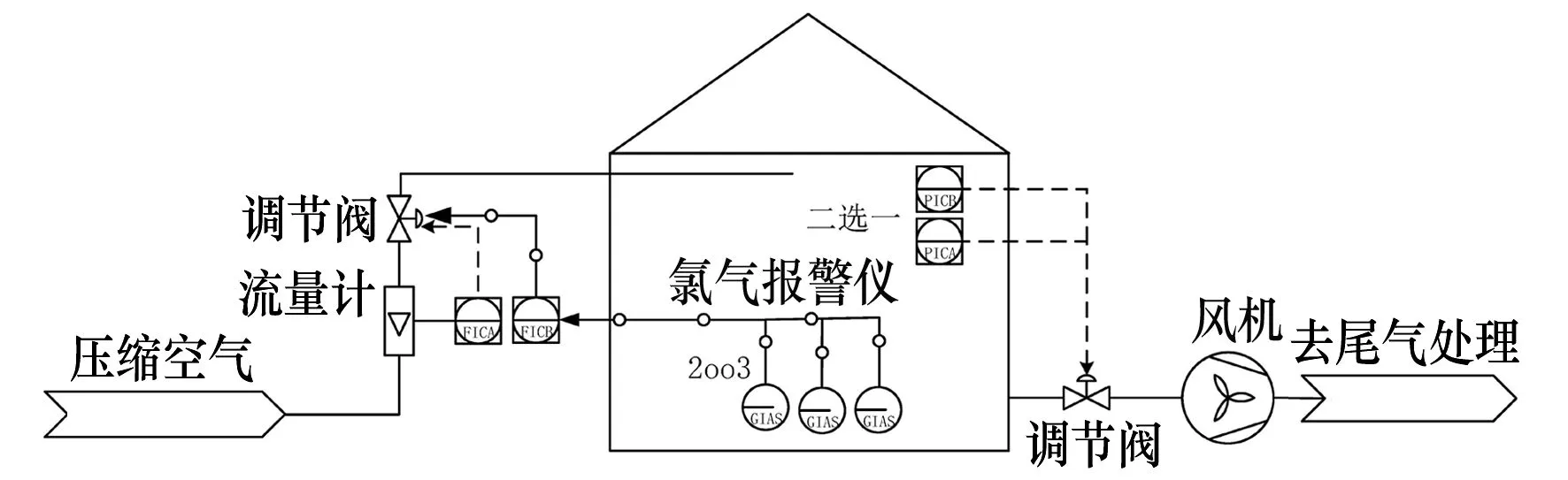

设置虚拟逻辑调节器方案见图3。

图3 设置虚拟逻辑调节器

(1)正常工况工艺描述:压缩空气进口流量的稳定性直接取决于密闭厂房内部气相压力的稳定性,FICA控制进口调节阀流量达到2次/h换气频率。气相压力调节方法是一种比较直接的方法,设备内压力(二选一)控制风机入口调节阀,进而调节出口风机抽风量。

(2)事故工况(泄漏)处理措施:发生泄漏事故时,有毒气体报警仪触发SIS联锁虚拟流量调节器FICB,响应级别高于FICA调节回路,FICB逻辑设定值可使调节阀增大开度,满足≥12次/h换气要求,此时可调整设定开启时长,避免在SIS触发时的流率骤升。同时厂房内压力升高,增大出口调节阀开度。

(3)主要优点:控制方案简单易行,可实现正常操作和事故工况下的自动切换,且能有效控制和识别进口流量,仅采用一个风机,自控仪表回路相对较少。

(4)存在的潜在缺陷或风险:进出口调节阀很难选型,流量波动较大;正常密闭容器内操作压力低,当事故发生,压缩空气进气过程中压力表精度较低时,不能及时增大出口调节阀开度,吹扫置换不及时容易造成超压;风机需按最大流量设计,但长期在低流量下运行对风机不利。

2.4 方案四:空气进口设置与有毒气体报警仪联锁的旁路调节阀

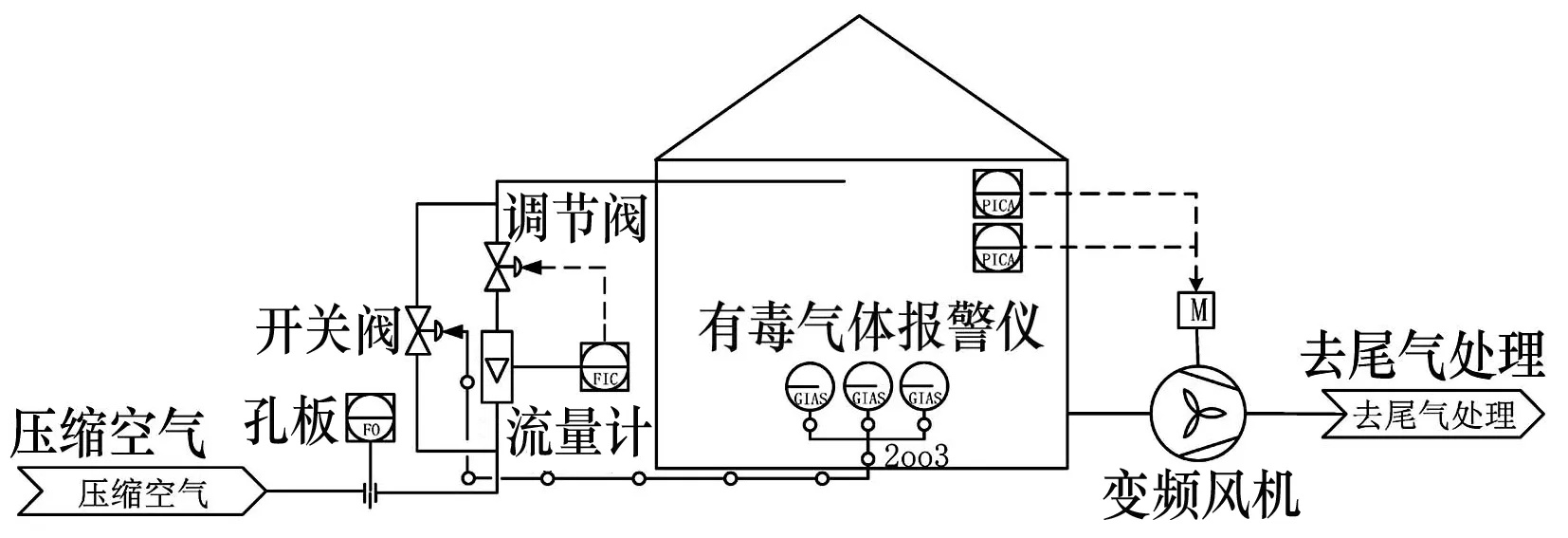

设置气相入口调节阀旁路与变频风机见图4。

图4 设置气相入口调节阀旁路与变频风机

(1)正常工况工艺描述:正常运行工况下,入口设置的开关阀处于关闭状态,置换空气进气量由进口流量计与入口调节阀控制回流调节,满足厂房内气相置换2次/h流量要求,厂房内压力控制出口变频风机。

(2)事故工况(泄漏)处理措施:厂房内发生泄漏事故时,有毒气体报警仪(氯气)三选二触发SIS联锁,打开压缩空气入口调节阀旁路开关阀,增大进口气量,入口调节阀正常工作,在限流孔板的限流作用下,使进口压缩空气流量满足12次/h换气频率,厂房内压力少许增加时由压力表调节出口变频风机转速控制。

(3)主要优点:在实现正常工况和事故工况自动切换的同时,实现进气流量和厂房内压力的双重监控,自动化程度高,操作简单,超压或过负压风险较低。

(4)存在的潜在缺陷或风险:由于新增设一个入口开关阀,增加了部分投资成本。

2.5 综合比较

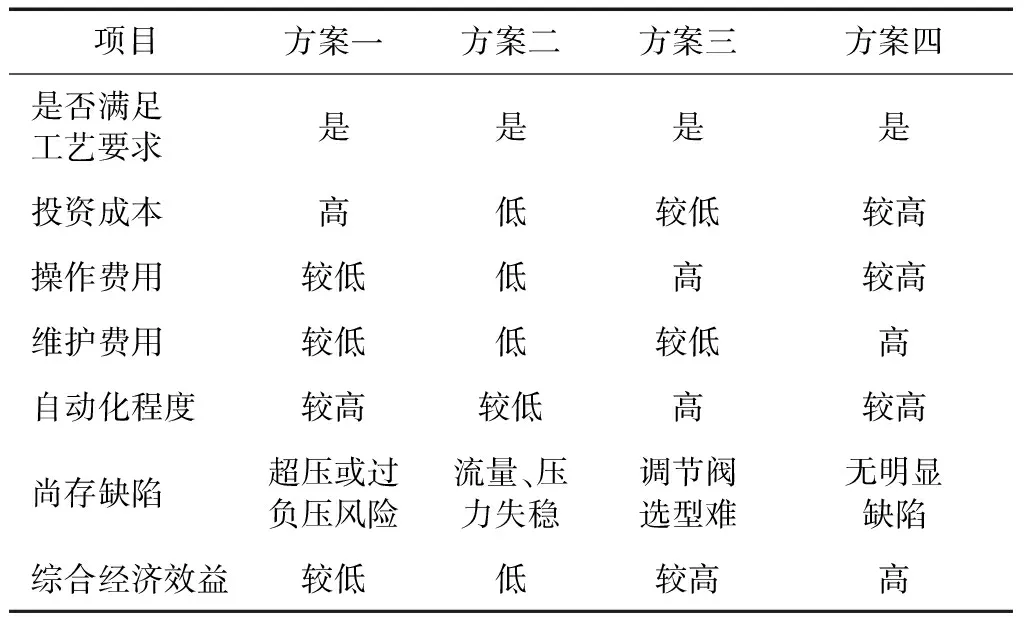

关于封闭体系内的负压通风控制系统, 通过上述对正常工况和事故工况下的工作过程的讨论,对目前设计的四种设计方案进行比较,定性比较结果见表1。

表1 各方案综合对比

3 结语

对有毒气体,尤其是剧毒易挥发物料,处理装置建议设置密闭厂房或者操作室,降低泄漏事故发生时的影响范围,推荐采用微负压控制系统,保持持续通风,有效、及时识别泄漏。

通过对微负压通风系统设计方案的讨论,阐述各个方案的工艺流程,并指出了各方案的优缺点及潜在缺陷,从投资成本、维护费用、自动化程度等各个方面进行了比较。其中,方案四虽然成本费用稍高,但其自动化程度高且无明显缺陷,综合经济效益较高,作为首选方案,推荐采用。

1 HG/T 20570. 16-1995,工艺系统工程设计技术规定气封的设置[S]. 化学工业部.

2 HG/T 20570. 17-1995,工艺系统工程设计技术规定液封的设置[S]. 化学工业部.

3 杨向东,朱红梅,田德永. 正负压防止罐气封装置在化工生产中的应用[J]. 氮肥技术,2012,33(1):20-22.

4 GB 19041-2003,光气及光气化产品生产安全规程[S].中华人民共和国国家质量监督检验检疫总局.

5 GBZ.1-2010,工业企业设计卫生标准[S]. 中华人民共和国卫生部.

2016-12-26)

*黄少杰:工程师。毕业于中国石油大学(北京)化学工程专业获硕士学位。现从事石油化工工艺系统设计工作。 联系电话:(0531)55656228(O),18678653269(M),E-mail: cuphsj2011@163.com。