预提升对循环流化床反应器中气固流动特性的影响

2017-04-21苏鲁书李春义张洪菡李修仪

苏鲁书,李春义,张洪菡,李修仪

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

预提升对循环流化床反应器中气固流动特性的影响

苏鲁书,李春义,张洪菡,李修仪

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

以催化裂化平衡剂为固体介质、常温空气作为流化气体,在循环流化床冷态模拟试验装置上分别考察了表观气速、颗粒贮量、下料蝶阀开度、预提升气量等操作条件对循环流化床反应器催化剂循环速率的影响,并探讨了产生这种影响的原因;同时,深入研究了预提升出口位置对系统内催化剂循环速率、提升管底部轴向、径向颗粒浓度分布的影响,并描述了气固两相交汇点处的微观流动结构。结果表明:随着操作气速的升高,气、固相之间的相互作用增强,颗粒循环速率提高;伴床及蝶阀通过提供足够的压力支持提升管内的两相流动,增加颗粒贮量或减小蝶阀压降可有效提高颗粒循环量;通入预提升气可增大颗粒向前运动的推动力,避免颗粒发生坍落而沉积于床层底部;当伴床向提升管提供足够的颗粒循环速率时,预提升出口位置的提高破坏了颗粒的向下流动,迫使颗粒进入中心快速向上的气固流动区,从而改变气、固相交汇点处的流动结构;另外,不同预提升结构对颗粒浓度的影响有限,并未从根本上改变轴向、径向颗粒浓度的分布规律。

循环流化床 预提升 循环速率 颗粒浓度

循环流化床反应器具有处理量大,可连续操作,传质、传热速率高等优点[1],广泛应用于催化裂化、煤炭流化燃烧等领域[2]。然而,循环流化床反应器中的流动结构不均匀,气固两相在轴向上返混明显,而在径向上存在“中心低、边壁高”的环-核流动结构[3-4]。提升管中的不均匀流动会影响气、固相的充分接触,使气体严重偏离活塞流,在剂气比较高时对反应的影响更为明显[5]。

反应提升管是气、固相进行混合并发生化学反应的场所[6-7]。由再生斜管输送来的高温催化剂经预提升段到达进料喷嘴,与油气相接触,发生化学反应生成目的产品。在提升管顶部,油气产品与催化剂经快速分离器得以分离。催化剂循环量(颗粒循环速率)是决定反应深度,进而影响产品分布的关键因素[8]。催化剂循环量的增加实质上是使气体与催化剂活性中心接触的机会相对增加,减少气体短路,从而相应提高反应速率。

循环流化床反应器底部预提升段的作用是改善底部催化剂的分布,实现均匀输送,保证催化剂与原料的充分混合反应。因此,预提升操作条件以及结构形式对循环流化床反应器的气固流动特性有着重要的影响。本课题在循环流态化冷态模拟试验装置上考察表观气速、颗粒贮量、蝶阀开度、预提升气量等操作参数对系统催化剂循环量的影响,深入探究预提升出口和底部再生斜管口的相对位置对循环流化床反应器内气固流动特性的影响,以期为新型循环流化床反应器的设计与优化提供基础数据。

1 实 验

1.1 试验装置

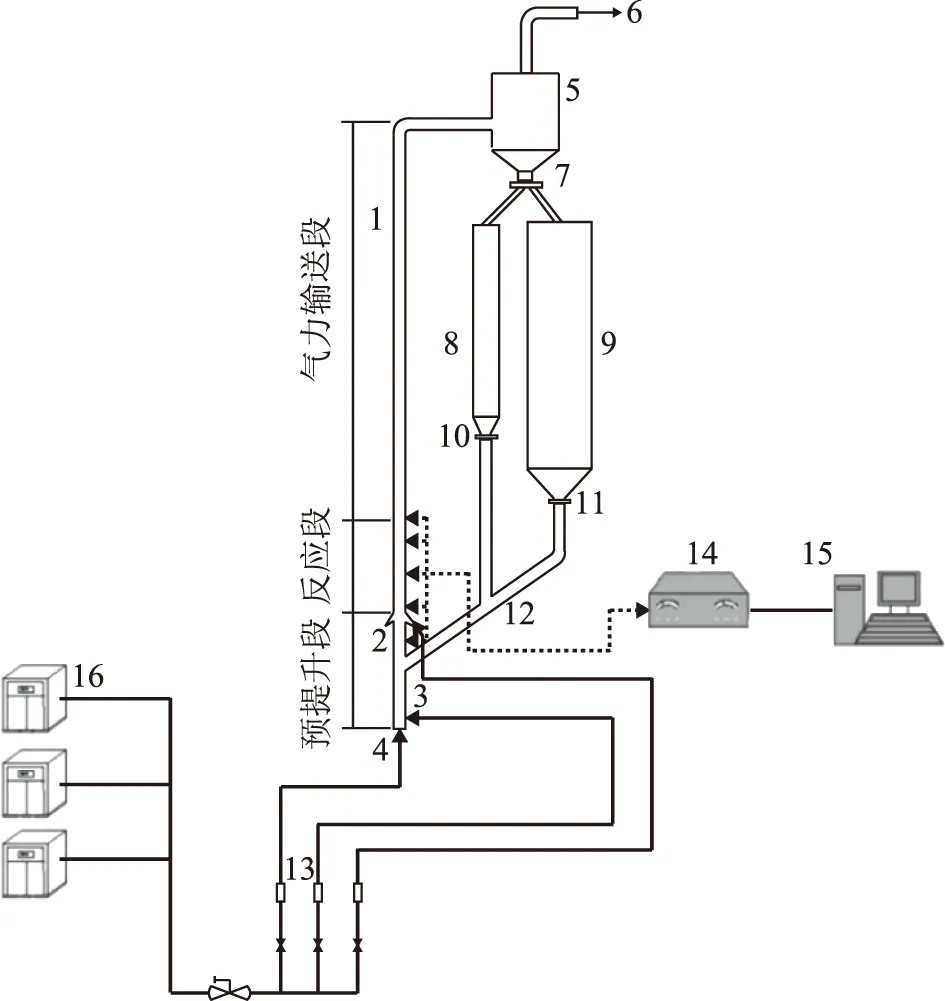

图1为循环流化床冷态模拟试验装置示意。该装置主要由提升管、伴床、测量筒、过滤设备、浓度测量仪、空压机、连接管路及相应控制组件(蝶阀、三通换向阀、转子流量计)组成,其中提升管包括底部预提升段(高1.03 m,直径0.1 m)、裂化反应段(高0.8 m,直径0.1 m)以及气力输送段(高度8.8 m,直径0.1 m)。

图1 循环流化床冷态模拟试验装置示意1—提升管;2—喷嘴;3—预流化气;4—预提升气;5—旋风分离器;6—过滤设备;7—三通切换阀;8—测量筒;9—伴床;10,11—下料蝶阀;12—下料斜管;13—流量计;14—浓度测量仪;15—微机数据采集;16—空压机

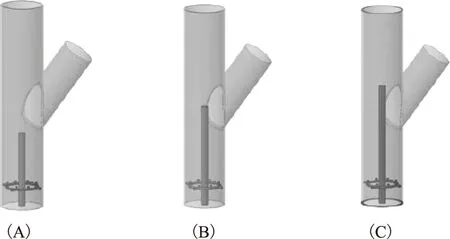

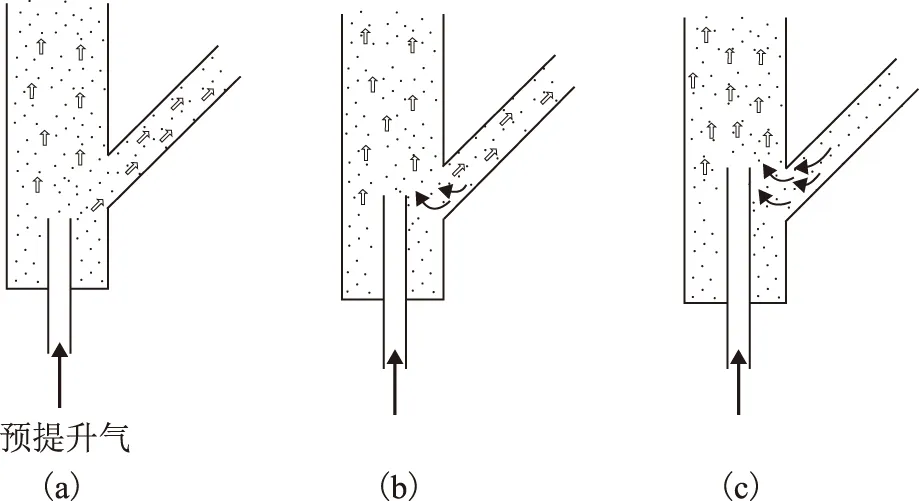

图2为本实验考察的循环流化床反应器的3种预提升结构示意。这3种预提升结构的外观相似,预提升管内径均为27 mm,其区别在于预提升出口与底部下料斜管口的相对位置,其中结构A的预提升出口与底部下料斜管口底端相平齐,结构B的预提升出口位于下料斜管入提升管中心线上,结构C的预提升出口与下料斜管口的上沿相平齐。

在实际应用中,提升管主要用作催化裂化反应器,而伴床通常可用作催化剂再生器。再生剂经再生斜管进入提升管底部,预流化气通过环形气体分布器使颗粒流化,在预提升气和喷嘴进料气的作用下向上流动,气体携带颗粒到达提升管顶部的气固分离装置(旋风分离器),颗粒在此被分离后返回床层,并向下流动重新进入提升管,从而完成循环流动。

图2 循环流化床反应器的3种预提升结构示意

1.2 试验介质

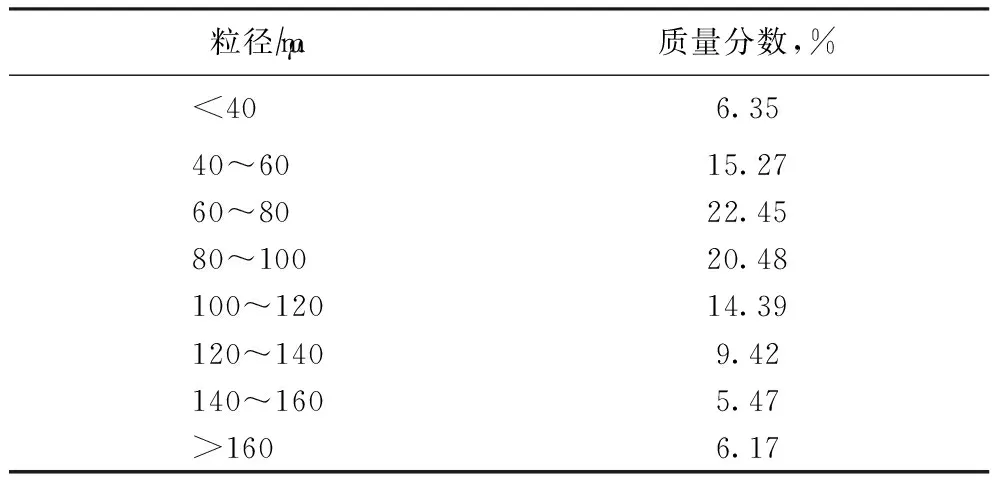

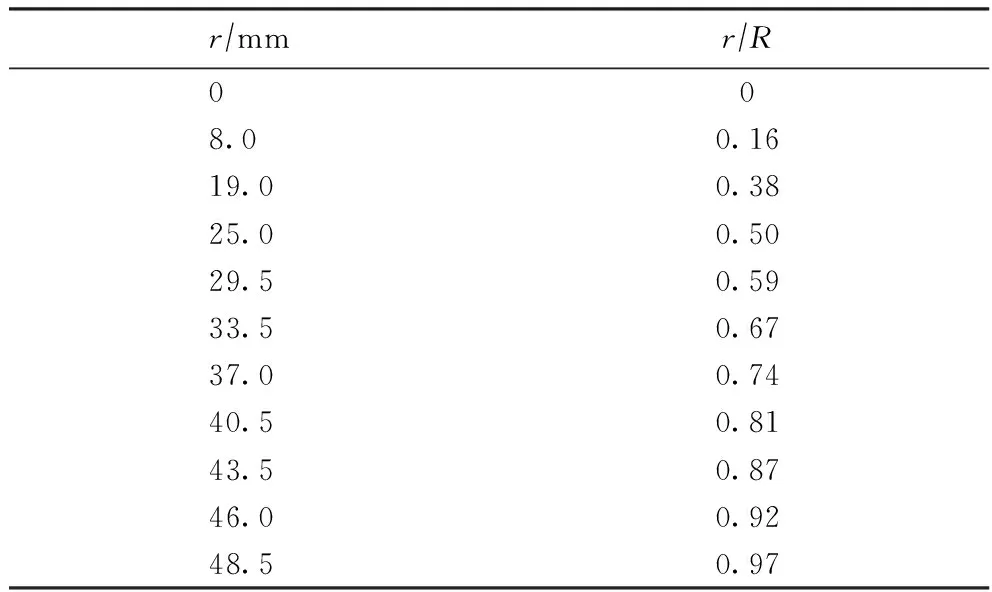

试验所用的流化介质为常温空气,压力为0.19 MPa;固体颗粒采用催化裂化平衡剂,颗粒密度为1 500 kgm3,平均粒径为85.41 μm。使用BT-9300H型激光粒度分布仪测定催化剂的粒径分布,结果如表1所示。

表1 催化剂的粒径分布

1.3 测量设备及方法

采用中国科学院过程研究所研制的Pc6d型固体颗粒浓度测量仪测量提升管内局部颗粒浓度(εs)。通过校正后的转子流量计示数以及提升管直径计算表观气速(Ug),本研究中表观气速由预提升气、预流化气及喷嘴进料气的气速三部分构成。固体颗粒循环速率(Gs)则通过切换法测量,即在稳定的颗粒循环过程中,通过气动三通换向阀切换旋风分离器、测量筒和伴床,使颗粒流入测量筒中,计算出一定时间内(10 s)测量筒内颗粒积累的体积,并基于提升管内输送段的横截面积计算出Gs。

表2 提升管中εs测试点的径向位置

2 结果与讨论

2.1 Ug对Gs的影响

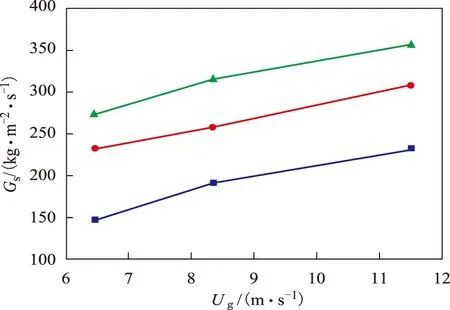

提升管内固体颗粒克服重力及摩擦力向上运动的能量均由气体提供,因此操作气速对催化剂循环量影响较大[11-13]。采用结构A,在蝶阀全开、料位高度(静止时伴床内床层的初始料位高度)分别为182,275,325 cm的条件下,考察Ug对Gs的影响,结果见图3。由图3可以看出,在Ug较低时,提升管反应器中Gs随Ug的增大而显著提高,但随着Ug的进一步提高,Gs上升的趋势变缓。这是因为在循环体系内颗粒贮量相同的情况下,Ug的升高使得管内流型发生变化,活塞流逐渐被悬浮流所取代,颗粒运动速度变快,颗粒在管道内的停留时间减短,通过单位截面积的颗粒增多。Ug较低时,管中气泡数量相对较少,气泡之间相互作用小,聚并程度低;随着Ug的增加,管中气泡数量也增加,气泡之间的相互作用强烈,小气泡聚并为大气泡的几率增加,循环阻力增加的速率高于气体能量增加的速率,使Gs上升的趋势变缓。

图3 Ug对Gs的影响料位高度,cm: ▲—325; ●—275; ■—182

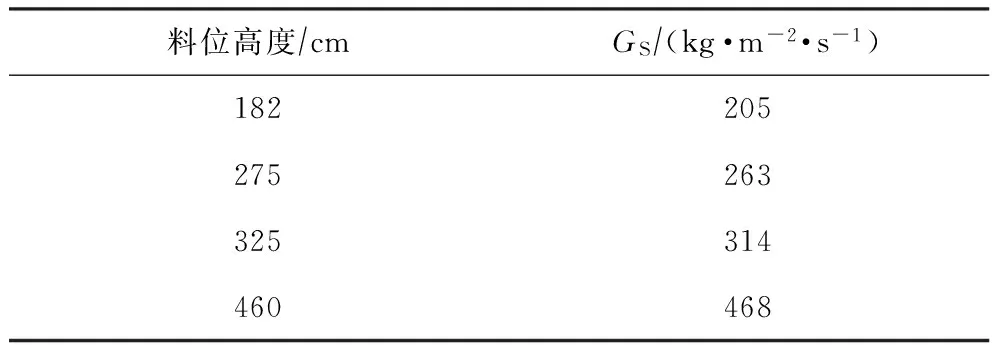

2.2 颗粒贮量对Gs的影响

颗粒贮量一般通过伴床的初始料位高度来衡量。采用结构A,在Ug为11.51 ms、蝶阀开度为66.7%的条件下,颗粒贮量对Gs的影响见表3。由表3可以看出,随着颗粒贮量的增多,Gs逐渐升高。由于固体颗粒具有类似流体的性质,从流体力学的观点看,实际流体在管道中作恒定流动(压力、流速和密度不变化的流动形式),符合伯努利方程:

(1)

(2)

式中:Z1、Z2分别为过流断面(液体在管道中流动时,垂直于流动方向的截面)Ⅰ、Ⅱ处距基准液面的高度(取床层表面和底部下料口截面作为基准面);p1、p2分别为过流断面Ⅰ、Ⅱ处的压力;u1、u2分别为过流断面Ⅰ、Ⅱ处的流速;W,ρ,g,λ,le,d分别为单位质量流体的外加能量、液体的密度、重力加速度、摩擦因数、当量长度、管道直径。

表3 颗粒贮量对GS的影响

在无外加功以及提升管底部、伴床床层顶部的压力不变的情况下,伯努利方程可简化为:

(3)

流体在管路中流动时具有的位能转化为下料斜管底部颗粒的动能和管路系统的总能量损失,且位能增加的速率远高于阻力损失积累的速率,底部催化剂质量通量增大,系统内催化剂循环量提高。

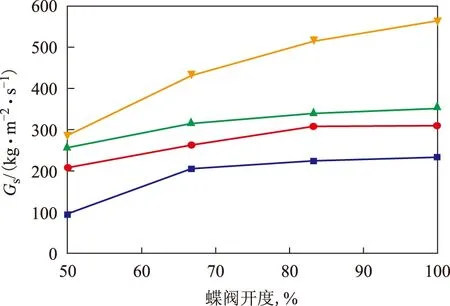

2.3 蝶阀开度对Gs的影响

采用结构A,在Ug为11.51m/s、料位高度分别为182,275,325,460cm的条件下,蝶阀开度对Gs的影响见图4。由图4可以看出,在蝶阀开度较小时,随着蝶阀开度增大,Gs显著提高,但蝶阀开度增大到一定程度后,Gs上升的趋势变缓。

图4 蝶阀开度对Gs的影响料位高度, cm: ■—182; ●—275; ▲—325; 。图5同

根据流体力学可知,蝶阀是一个局部阻力可以变化的节流元件,其流量可表示为:

(4)

式中:Q为蝶阀在某一开度下的流量;p1、p2分别为蝶阀的进、出口压力;A,ξ,ρ分别为节流面积、蝶阀阻力系数、流体密度。

由式(4)可知,当A一定、Δp(p1-p2)也恒定时,Q随ξ而变化,即ξ愈大,Q愈小,而ξ与蝶阀开度有关。随着蝶阀开度的增大,阻力损失减小,蝶阀压降降低,循环量变化速率逐渐加快,在开度为3/4处达到最大;开度继续增加时,则循环量变化的趋势较为平缓,可能会出现催化剂循环量随蝶阀开度增大而减小的现象。该现象说明:对于气固两相流,一般情况下催化剂具有类似液体的性质,但又具有本身的固体特性。另外,在高料位、大循环量的情况下,蝶阀开度对系统循环量的作用效果更加明显。

2.4 预提升气量对Gs的影响

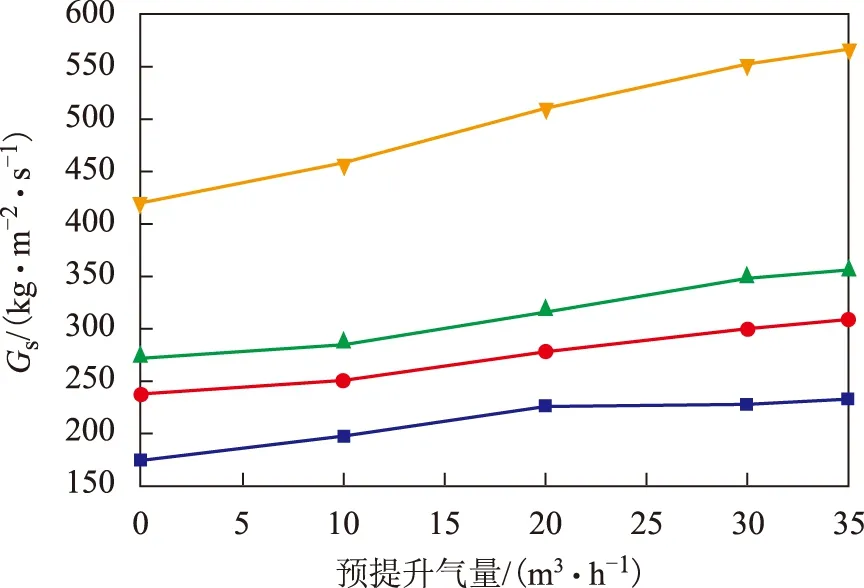

采用结构A,在Ug为11.51 m/s、蝶阀全开、料位高度分别为182,275,325,460 cm的条件下,通过改变喷嘴进气量和预提升气量(喷嘴进气量:175,165,155,145,140 m3/h,对应的预提升气量:0,10,20,30,35 m3/h)来考察预提升气对Gs的影响,结果如图5所示。由图5可以看出,提升管底部通入预提升气可以显著提高Gs。这是因为预提升气可以将进入提升管底部的催化剂快速提升至进料喷嘴处,在催化剂床层压头不变的情况下,预提升气的存在会增大系统内催化剂向前输送的推动力。此外,在料位高度为460 cm时,预提升气量对Gs的影响更显著。这说明预提升气可更好地发挥其输送作用,前提是保证催化剂床层能提供足够大的压头,有充足的固体颗粒进入再生斜管。

图5 预提升气量对Gs的影响

综上所述,表观气速、颗粒贮量、蝶阀开度、预提升气量对系统内催化剂循环量均有显著的影响。颗粒贮量用于提供足够大的压头保证催化剂下滑的顺畅,是系统内固相流动的初始推动力。蝶阀作为流体输送系统的控制部件,一般安装在再生斜管上,可以有效控制由再生器进入反应器的催化剂流率。预提升气可以将提升管底部的催化剂快速提升至进料喷嘴处与原料油混合反应,避免出现底部催化剂颗粒大量堆积而导致的流化不畅甚至噎塞现象。作为系统内催化剂输送的中间推动力,预提升气在提高系统内催化剂循环量方面发挥着不可忽视的作用。对一个给定颗粒总贮量的循环流化床,表观气速是气相输送过程中提升管中上部催化剂运输的主要推动力。表观气速的增大可以加快气、固间的动量传递,增大颗粒运动速度,避免催化剂滑落,减少管内催化剂的停留时间。

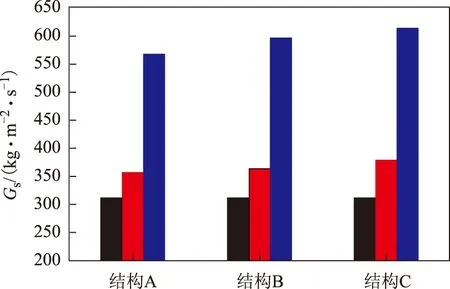

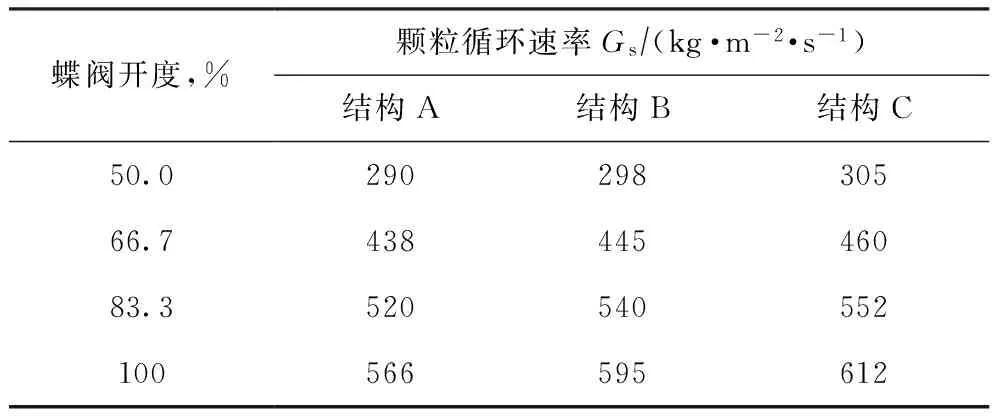

2.5 3种预提升结构下的最大循环速率对比

在表观气速Ug为11.51 m/s、料位高度分别为275,325,460 cm的条件下,考察采用不同预提升结构时Gs随蝶阀开度的变化情况,从而得到各料位上系统所能达到的颗粒最大循环速率(Gs max),结果如图6所示。由图6可以看出:①在颗粒贮量一定的条件下,Gs max由大到小的顺序为结构A<结构B<结构C。这是因为在结构A中,预提升管口与底部下料管口下端相平齐,预提升气从下方高速喷出时,一部分预提升气体会倒窜至下料斜管及再生器中影响流化,增大再生剂的下滑阻力,再生斜管内催化剂通量减小,进入提升管反应器中的催化剂量随之减少,从而引起系统内颗粒循环速率减小。在结构C中,预提升管口与底部下料管口上沿相平齐,一方面可避免预提升气对再生斜管的直接冲击,降低下料阻力,使再生斜管下方的压力降低、密度波动减小;另一方面,当高速射流从预提升管口喷出时,周围的空气由于被射流卷走而形成真空,从而卷吸周围的催化剂进入射流,两者掺混向前运动。预提升管末端和再生斜管下料口的相对位置改变后,催化剂进入提升管后随即会受到射流产生的强劲抽力作用,气、固间的动量传递速率加快,使系统内催化剂循环量得到有效提高。在结构B中,预提升管口位于下料斜管出口截面中心处,再生斜管受到的冲击力以及负压对催化剂产生的吸力均存在于此结构中,在一定程度上两者可相互抵消,所以其颗粒循环速率位于结构A和结构C之间。②颗粒贮量不同时,提升管预提升结构对Gs max的影响程度不同,在料位高度较小(275 cm)时,3种预提升结构下的Gs max分别为310,315,316 kg/(m2·s),未发生明显变化;在料位高度较大(460 cm)时,3种预提升结构下的Gs max分别为566,595,612 kg/(m2·s),具有明显的差别,说明预提升出口位置对提升管内颗粒的流动行为有直接的影响。这是因为,当催化剂循环量较小时,在提升管底部的催化剂依靠重力沿管壁向下滑动,再生斜管密度低,催化剂流化畅通,少量的预提升气即可将催化剂完全携带至喷嘴处,因而预提升高速射流所形成的负压对催化剂的作用效果不明显。随着料位的提高,催化剂循环量逐渐提高,再生斜管内气体所占空间越来越小,并逐渐被固体颗粒所占据,进入提升管底部的催化剂超出了预提升气的承载能力,催化剂堆积密度增大。C结构中催化剂进入提升管后随即会受到负压产生的抽力作用,有效缓解预提升气输送压力,因而可突破相同操作条件下A结构的循环量“瓶颈”。为此,实验中进一步考察了Ug为11.51 m/s、料位高度为460 cm的条件下,Gs随蝶阀开度的变化,结果见表4。由表4可以看出,随着蝶阀开度增大,Gs呈上升趋势,当Gs超过400 kg/(m2·s)时,3种预提升结构中催化剂循环量有明显的差异,这与上述分析结果一致。

图6 3种预提升结构下的Gs max对比料位高度,cm:■—275; ■—325; ■—460

2.6 预提升段气固相流动结构的描述

3种结构下预提升管口的气固相流动结构示意见图7。由图7可以看出:再生线路中催化剂的

表4 3种预提升结构下蝶阀开度对Gs的影响

流动属于气-固两相流,在低循环量下,预提升出口位置的降低将再生斜管分成2个区域,即接近2/3斜管向上流动的气体流股区和靠近下管壁的气固逆流区;随着催化剂输送量的提高,再生斜管内的气体空间不断被压缩,再生斜管密度增大,可以是1/2管径、2/3管径以及满管,此时,预提升出口位置的提高改变了气固两相的流动方向,气体和颗粒得以重新分配。

图7 预提升管口的气固流动结构示意

2.7 3种预提升结构下的颗粒分布情况对比

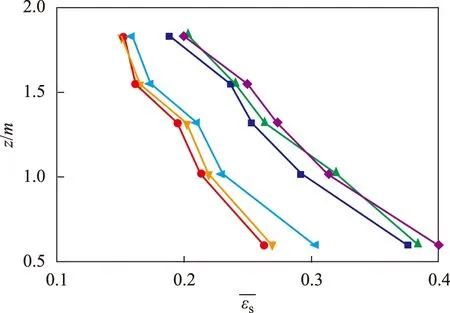

图8 提升管底部的轴向分布■—结构A,条件1; ●—结构A,条件2; ▲—结构B,条件1;结构B,条件2; ◆—结构C,条件1; 结构C,条件2

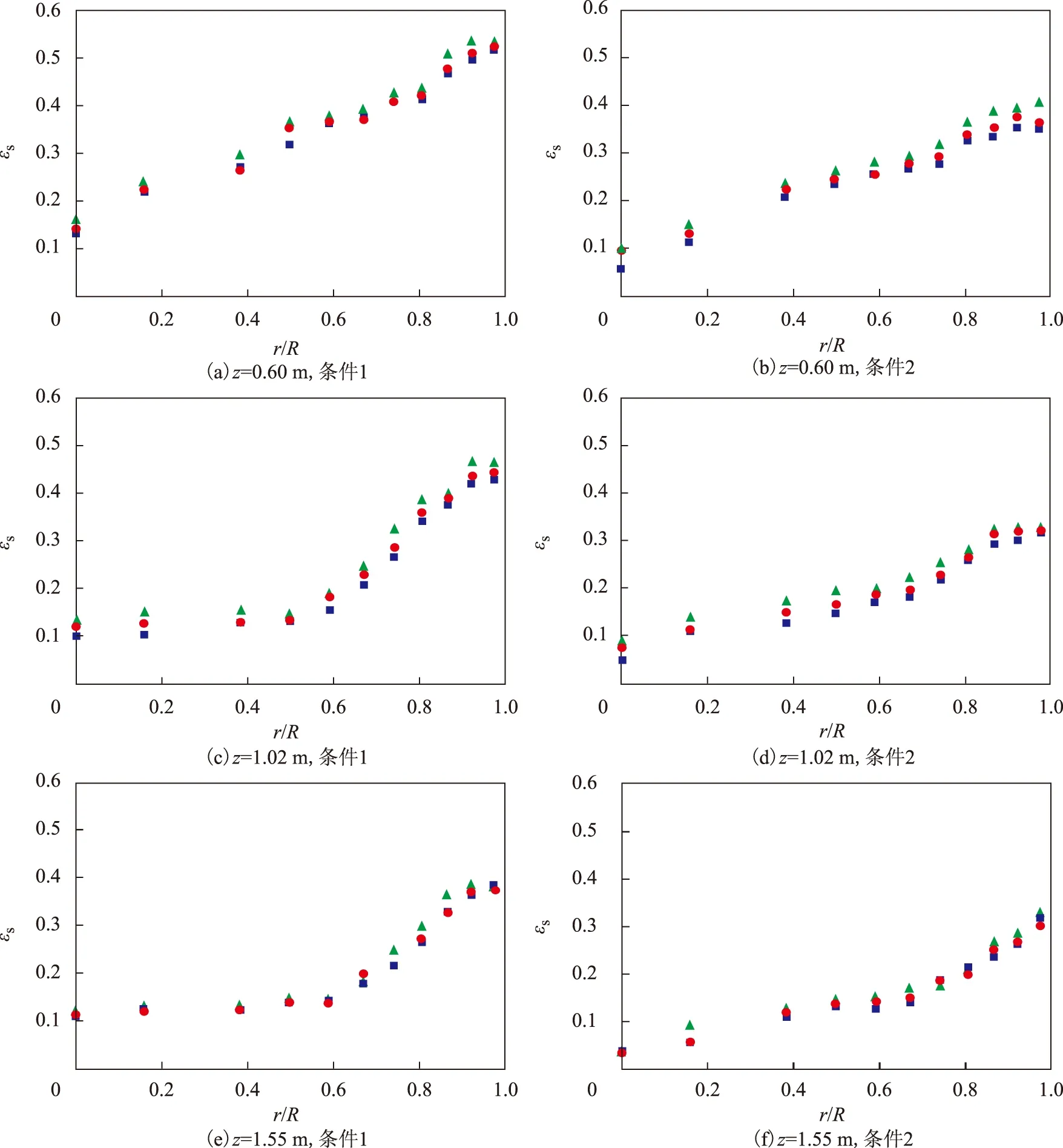

图9 提升管底部各轴向位置的径向εs分布■—结构A; ●—结构B; ▲—结构C

3 结 论

(1) 预提升操作参数是影响系统循环量的重要因素,但引起循环量变化的机理各不相同。颗粒在加速和向上输送过程中所需的能量主要来自表观气速;伴床和蝶阀主要提供气固相流动所需压降;在较高的颗粒循环速率下,预提升气对床层底部颗粒的加速运动发挥重要作用。

(2) 当伴床向提升管底部提供的颗粒循环速率较低时,预提升出口位置对系统循环量的影响不明显;颗粒循环量足够大时,相同操作条件下结构C的颗粒循环量要明显高于结构A。

(3) 3种结构提升管内颗粒浓度的轴、径向分布规律趋于一致,但总体上看,结构C的颗粒浓度要高于结构A。

[1] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005:605-732

[2] 金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:106-201

[3] Berruti F,Pugsley T S,Godfroy L,et al.Hydrodynamics of circulating fluidized bed risers:A review[J].The Canadian Journal of Chemical Engineering,1995,73(5):579-602

[4] Bai D,Shibuya E,Masuda Y,et al.Distinction between upward and downward flows in circulating fluidized beds[J].Powder Technology,1995,84(1):75-81

[5] Grace J R,Issangya A S,Bai Dingrong,et al.Situating the high-density circulating fluidized bed[J].AIChE Journal,1999,45(10):2108-2116

[6] 范怡平,晁忠喜,卢春喜,等.催化裂化提升管预提升段气固两相流动特性的研究[J].石油炼制与化工,1999,30(9):43-47

[7] Cui Heping,Mostoufi N,Chaouki J.Characterization of dynamic gas-solid distribution in fluidized beds[J].Chemical Engineering Journal,2000,79(2):133-143

[8] 沙有鑫,龙军,谢朝钢,等.操作参数对汽油催化裂化生成丙烯的影响及其原因探究[J].石油学报(石油加工),2010,26(S1):19-22

[9] Zhu Xiaolin,Yang Chaohe,Li Chunyi,et al.Comparative study of gas-solids flow patterns inside novel multi-regime riser and conventional riser[J].Chemical Engineering Journal,2013,215216(2):188-201

[10]漆小波.循环流化床提升管气固两相流动力学研究[D].成都:四川大学,2003

[11]宫海峰,杨朝合,甘洁清,等.多层进气变径提升管内颗粒固含率分布研究[J].当代化工,2011,40(1):41-44

[12]朱立平,彭小敏,黄飞,等.表观气速对密相气力输送流型影响的模拟[J].化工学报,2012,63(2):470-478

[13]Bian Qing, Tang Xiaojin, Hu Lifeng, et al. Hydrodynamic characteristics in an external loop airlift slurry reactor[J]. China Petroleum Processing and Petrochemical Technology, 2016, 18(3): 83-90

INFLUENCE OF PRE-LIFTING ON GAS-SOLIDS FLOW IN CIRCULATING FLUIDIZED BED

Su Lushu, Li Chunyi, Zhang Honghan, Li Xiuyi

(StateKeyLaboratoryofHeavyOil,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580)

The effects of operating conditions of superficial gas velocity, system storage capacity, butterfly valve opening, pre-lifting gas volume on solids circulation rate in a cold apparatus of circulating fluidized bed were investigated using air and FCC equilibrium catalyst, and the causes of influence were also analyzed.Meanwhile, this paper conducted a thoroughly comparative study about the impacts of pre-lifting outlet on solid fluxes as well as axial and radial solids concentration distribution inside the bottom section of riser.The micro-flow pattern in the gas-solids confluent zone was proposed.The results show that the solids circulation rate increases with increasing gas velocity and more intensive gas-solids contact.The pressure needed for supporting gas-solids flow in riser is from storage vessel and butterfly valve.Increasing particle reserves and decreasing butterfly valve pressure drop also helps boost solids circulation rate.Injection of pre-lifting gas helps to push solids upwards in case of particle deposits at the bottom.When the solids flux provided by storage vessel is large enough, increasing pre-lifting outlet position could change the gas-solids flow structure in the gas-solids confluent zone by preventing solids downwards and pushing solids upwards.Besides, the different pre-lifting structures have limited influence on solids concentration in either axial or radial distributions in riser.

circulating fluidized bed; pre-lifting; circulation rate; solid concentration

2016-08-15;修改稿收到日期:2016-10-31。

苏鲁书,硕士研究生,主要从事炼油工艺及流态化等方面的研究工作。

李春义,E-mail:chyli@upc.edu.cn。