鼓泡床流体力学特性研究

2017-04-21宋宁宁唐晓津侯栓弟

宋宁宁,唐晓津,侯栓弟

(中国石化石油化工科学研究院,北京 100083)

鼓泡床流体力学特性研究

宋宁宁,唐晓津,侯栓弟

(中国石化石油化工科学研究院,北京 100083)

在直径45 mm的鼓泡床冷态装置中,以煤油作为液相,氮气作为气相,研究了气含率、气泡平均粒径、两相相间滑动速度的变化规律。结果表明:反应器内流体的流动处于气泡聚并控制区,气含率随着两相流速的增加而增加;气泡平均粒径随着气相表观流速的增加而增加,随着液相表观流速的增加而降低。实验发现,在相同的条件下,与较小直径反应器相比,随着反应器直径的增大,气泡聚并作用增强,气含率下降,气泡粒径增大。

鼓泡床 流体力学 气泡平均直径 气含率

石油资源的日益匮乏,劣质重质油品如渣油的加工越来越受到重视。鼓泡床技术的催化剂用量少、投资低、反应器不易堵塞,适合于处理杂质含量高的渣油。鼓泡床反应器中,催化剂颗粒细小(一般为几十微米,理想的粒径为纳米级),与液相可以均匀混合成为浆液,催化剂用量远小于其它类型反应器。鼓泡床反应器技术在石油和化工领域有着比较广泛的应用[1],但由于鼓泡床反应器涉及气液固三相反应体系,因而反应器内流体的流动状况复杂,并且对反应过程有着非常重要的影响,因而在实际工业应用中,鼓泡床反应器的设计和放大比较困难。在鼓泡反应器内,气相以气泡的形式存在,根据气相流量由小变大,反应器内的流场流型会由均匀鼓泡过渡至湍动鼓泡区[2-3]。因此,研究气相的流动行为对于认识鼓泡床内的流体力学规律具有重要意义。本课题拟研究冷态条件下,鼓泡床反应器内部气液两相流体流动的特性和反应器尺寸放大效应的影响,以期为鼓泡床反应器的工业应用提供基础数据。

1 实 验

1.1 实验装置及操作参数

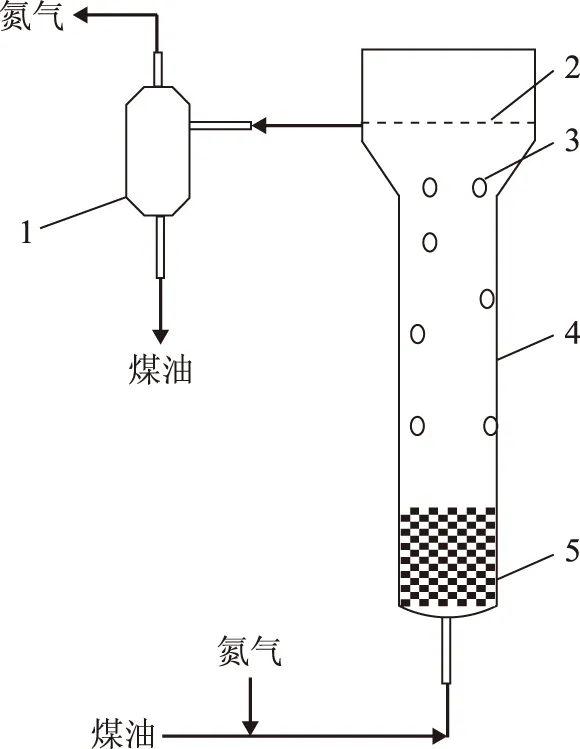

鼓泡床反应装置示意如图1所示,装置包括反应器与气液分离器两部分。反应器高度1 800 mm,反应器上部的扩大段部分内径75 mm、高390 mm,下部的主体部分内径45 mm、高1 410 mm;气液分离器内径75 mm、高400 mm。反应器进出口外径6 mm。流体入口距反应器底部50 mm。在反应器底部装有约100 mm的瓷球层,用于分散气泡,避免出现气相节涌。

图1 鼓泡床反应装置示意1-气液分离器;2-反应器液面;3-气泡;4-反应器;5-瓷球层

1.2 实验方法

采用煤油-氮气体系,暂忽略固体对流体特性的影响,直接采用液相来模拟反应体系中的浆液。气液体系的表面张力为0.026 4 Nm。煤油的密度为774 kgm3,煤油的黏度为0.001 2 Pas。氮气的密度为1.19 kgm3,氮气的黏度为173 mPas。实验在常温常压下进行,液相表观流速(ul)变化范围为0.000 148~0.006 170 ms,气相表观流速(ug)变化范围为0.001 26~0.018 90 ms。鼓泡床中,催化剂与液相混合是反应器内的连续相,而气相是分散相,以气泡的形式与连续相接触,并通过反应器。气泡直径由摄相法测定,气含率通过体积膨胀法计算得到。

2 结果与讨论

2.1 反应器内的流型

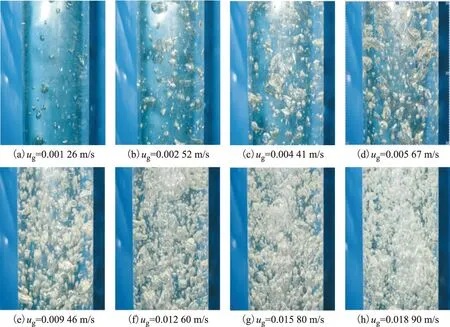

图2 反应器内气泡的分布(ul=0.000 148 ms)

图3 反应器内气泡的分布(ug=0.002 52 ms)

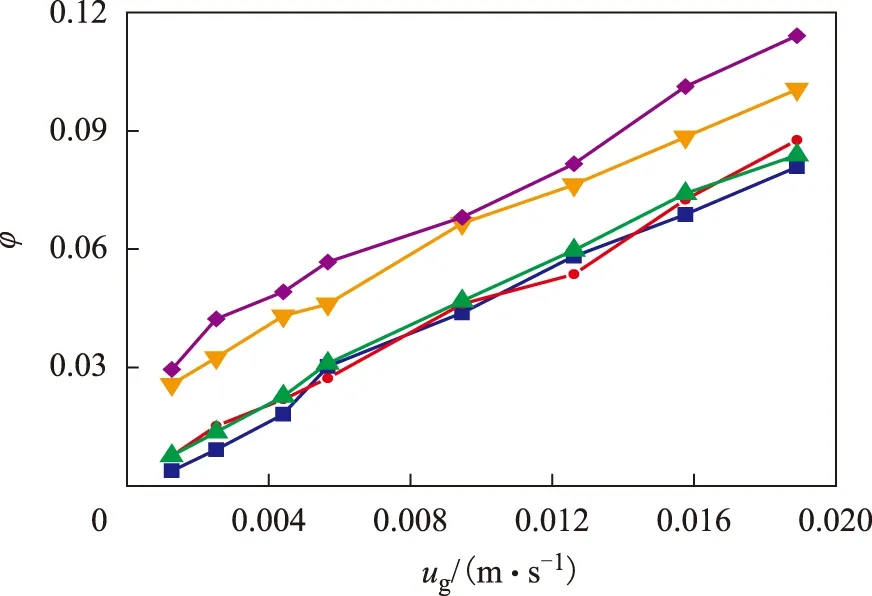

不同液相表观流速条件下,气含率(φ)随气相表观流速的变化见图4。由图4可见:在液相表观流速不变的条件下,气含率随着气相表观流速的增加呈线性增加趋势;在气相表观流速不变的条件下,气含率随着液相表观流速的增加呈增大的趋势。

图4 气含率与气相表观流速的关系ul, (ms):■—0.000 148; ●—0.000 617; ▲—0.001 23;; ◆—0.006 17。 图5~图6同

根据文献[4-5],通过分析相间滑动速度(Vs)与气含率(φ)之间的关系,可以确定鼓泡床内的气泡聚并或者破碎行为的影响,Vs可由式(1)计算得到。

(1)

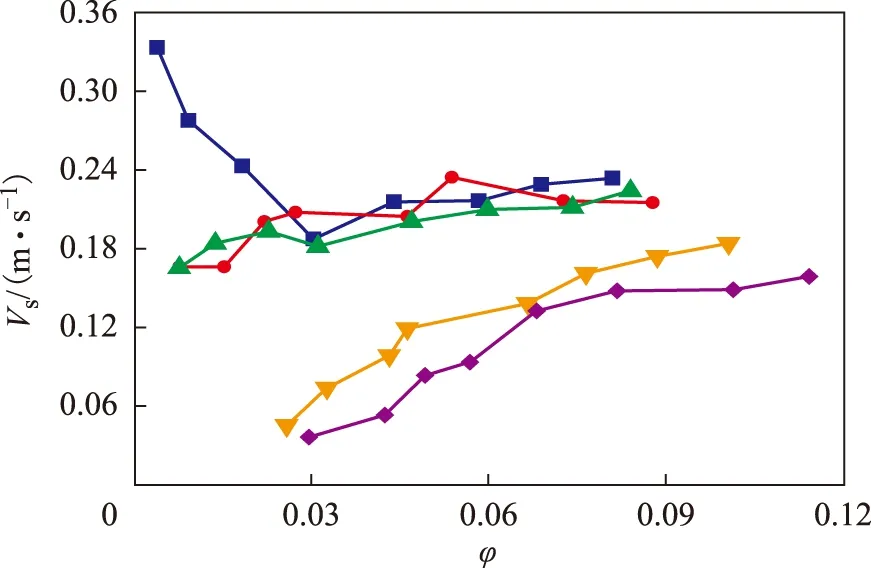

相间滑动速度与气含率的关系见图5。由图5可见:只有在液相表观流速最低的实验条件下,相间滑动速度随着气含率的增加而降低,此时鼓泡床内的流动受到气泡分散控制;其它相间滑动速度随着气含率的增加呈增加的趋势,可以确定反应器内的流动受到气泡聚并控制。对图5的数据进行处理,结果与图2和图3反映的气泡分布情况基本相符,即在两相流速很低的情况下,气泡的数量很少,彼此的相互作用很弱,发生聚并的可能性小,气泡尺寸较小,以气泡分散为主,流动处于分散鼓泡区;随着两相流速的增加,气泡的数量迅速增加,彼此之间的聚并产生大气泡的可能性大大增加,气泡的尺寸差别较大,此时反应器内受到气泡聚并控制,流动处于湍流鼓泡区。

图5 相间滑动速度与气含率的关系

2.2 气泡平均粒径

鼓泡床内,气泡的平均粒径采用Sauter平均粒径d32来表示,如式(2)所示。

(2)

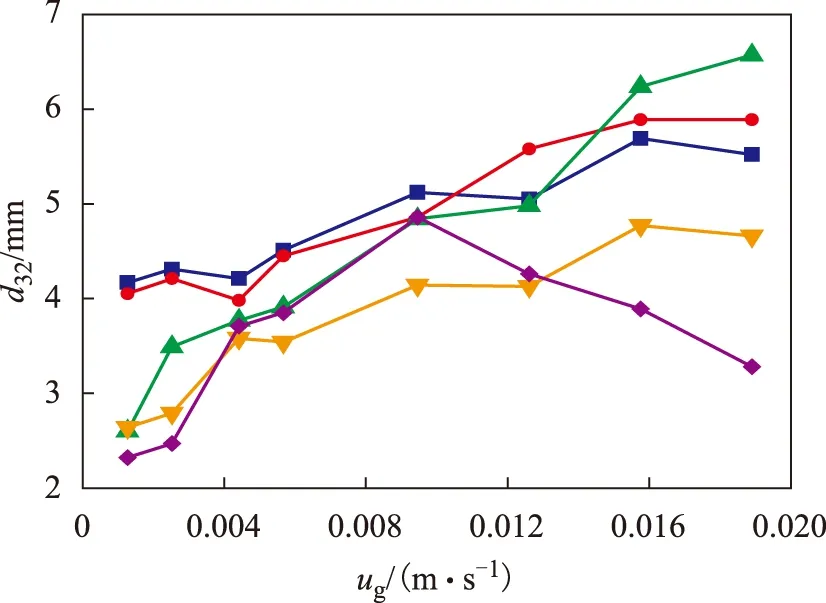

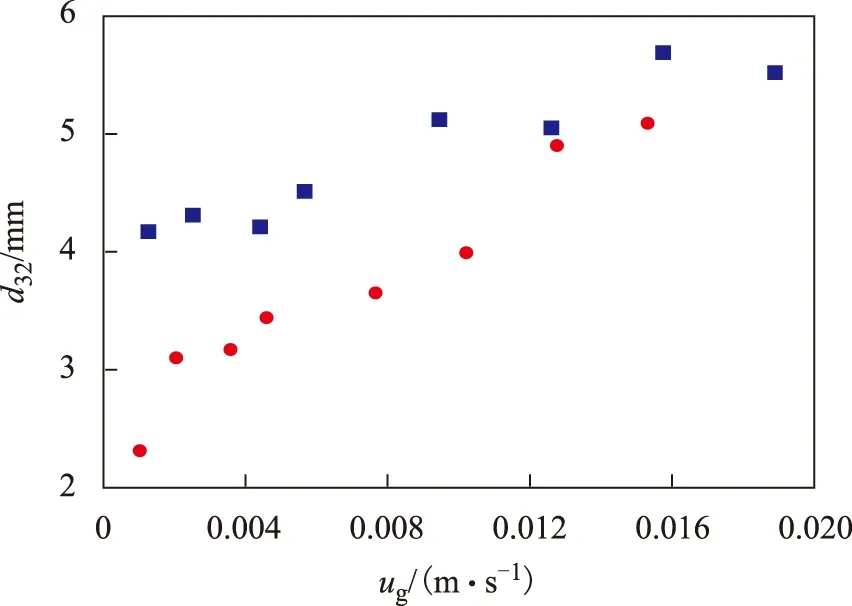

平均粒径与气相表观流速的关系见图6。由图6可见,在液相表观流速不变的条件下,平均粒径基本随气相表观流速的增加而增加。在液相表观流速为0.006 17 ms时,平均粒径首先随气相表观流速的增加而增加,达到最大值后随着气相表观流速的增加而降低。这一现象有待在后续实验中进一步研究。从图6还可以看出,在气相表观流速不变的条件下,平均粒径基本随着液相表观流速的增加而降低。这是因为随着液相表观流速的增加,实验体系的机械能输入水平提高,从而导致反应器内形成更多的气泡,以完成机械能的转化,实现机械能与表面能之间的平衡。

图6 平均粒径与气相表观流速的关系

2.3 反应器的放大效应

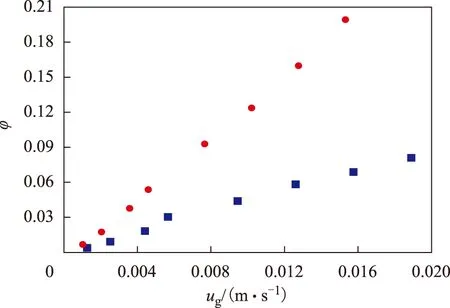

在反应器直径为45 mm和25 mm、液相表观流速为0.000 148 ms和0.000 120 ms的条件下,反应器直径对气含率的影响见图7。由图7可见,反应器直径增大,导致气含率明显降低。

图7 反应器直径对气含率的影响■—45 mm、0.000 148 ms; ●—25 mm、0.000 120 ms。图8、图9同

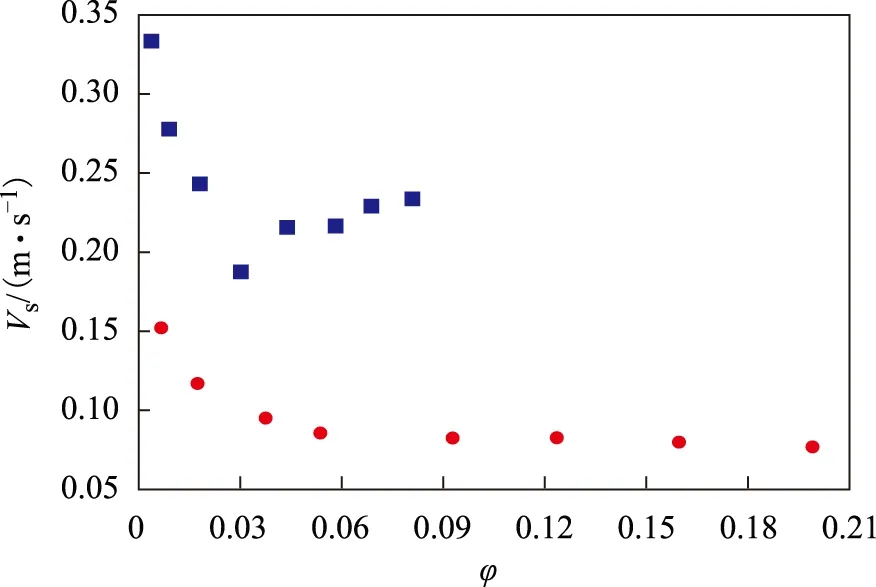

在反应器直径为45 mm和25 mm、液相表观流速为0.000 148 ms和0.000 120 ms的条件下,反应器直径对相间滑动速度的影响见图8。由图8可见,小反应器内流动处于气泡分散控制的均匀鼓泡区,而大反应器内的流动逐渐由气泡分散控制的均匀鼓泡区过渡到气泡聚并控制的湍动鼓泡区。这也可从图2得到验证。

图8 反应器直径对相间滑动速度的影响

在反应器直径为45 mm和25 mm、液相表观流速为0.000 148 ms和0.000 120 ms的条件下,反应器直径对气泡平均粒径的影响见图9。由图9可见,大反应器气泡的平均粒径明显高于小反应器气泡的平均粒径。由于大反应器内气泡聚并作用强,导致气泡粒径增大,在反应器内的停留时间减少,从而使得气含率降低。而大气泡的产生,又使得反应器内的流动由原来的均匀鼓泡区过渡到湍流鼓泡区。

图9 反应器直径对气泡平均粒径的影响

3 结 论

(1)采用氮气-煤油体系,研究了鼓泡床反应器的流体力学特性。实验结果表明,气含率随着两相流速的增加而增加;气泡平均粒径随着气相表观流速的增加而增加,随着液相表观流速的增加而降低。反应器的两相流动基本处于湍动鼓泡区。

(2)相间滑动速度在多数情况下随着气含率的增加呈增加的趋势,反应器内的流动受到气泡聚并控制。在相同的操作条件下,随着反应器直径的增大,两相的流体力学特性显著不同,气泡聚并作用增强,气含率下降,气泡平均粒径增大。

[1] Tang Xiaojin,Hou Shuandi,Zhang Zhanzhu. Influence of gas density on hydrodynamics in a bubble column[J]. China Petroleum Processing and Petrochemical Technology, 2014,16(1):66-70

[2] Zahradnik J,Fialova M,Drahos J,et al. Duality of the gas-liquid flow regimes in bubble reactors[J]. Chemical Engineering Science,1997,52(2122):3811-3826

[3] Krishna R,Sie S. Design and scale-up of the Fischer-Tropsch bubble slurry reactor[J]. Fuel Processing Technology, 2000,64(4):73-105

[4] Simonnet M,Gentric C,Olmos E,et al. Experimental determination of the drag coefficient in a swarm of bubbles[J]. Chemical Engineering Science, 2007,62(3):858-866

[5] Tang Xiaojin,Luo Guangsheng,Li Hongbo,et al. Two-phase flow characteristics in a coalescence-dispersion pulsed-sieve-plate extraction column[J]. Chinese Journal of Chemical Engineering, 2004,12(1):1-6

HYDRODYNAMIC CHARACTERISTICS IN BUBBLE COLUMNS

Song Ningning, Tang Xiaojin, Hou Shuandi

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The changing rules of gas holdup, Sauter mean diameter(SMD)of bubbles, slip velocity between gas and liquid phases of nitrogen-kerosene system in a cold bubble column with a diameter of 45 mm were investigated.The experimental results show that in the bubble coalescence control region, the average gas holdup increases as the velocity of the gas and liquid phase increases, the SMD of bubbles increases with increasing the gas velocity, but decreases with the increased liquid velocity.Under the same conditions, compared with the results in smaller column, larger reactor has the stronger bubble coalescence effect and larger bubble diameter, while the gas holdup is reduced.

bubble column; hydrodynamics; SMD of bubbles; gas holdup

2016-06-03;修改稿收到日期:2016-08-22。

宋宁宁,硕士,工程师,主要从事催化裂化工艺的研究工作。

唐晓津,E-mail:tangxj.ripp@sinopec.com。