钢板夹钢管组合板抗接触爆炸性能研究

2017-04-20夏志成王曦浩赵跃堂龚自明孔新立

夏志成, 王曦浩, 赵跃堂, 龚自明, 孔新立

(中国人民解放军理工大学 国防工程学院,南京 210007)

钢板夹钢管组合板抗接触爆炸性能研究

夏志成, 王曦浩, 赵跃堂, 龚自明, 孔新立

(中国人民解放军理工大学 国防工程学院,南京 210007)

鉴于钢管良好的变形能力、吸能特性和夹层结构在强度、刚度上的优势,提出了分层结构为钢板-钢管芯层-钢板的三明治型抗爆组合板。对芯层钢管数量为5根、4根、3根的组合板进行了TNT装药量为1 kg的接触爆炸试验,考察了各板在承受接触爆炸冲击荷载时的变形及破坏情况,并对变形破坏过程进行了理论分析和数值模拟。研究表明,钢板夹钢管组合板承受接触爆炸冲击荷载时,主要发生局部压缩变形。钢管变形是组合板耗散能量的主要途径。增加钢管数量,增大钢板厚度,增大钢管管壁厚度,均可减小组合板在接触爆炸条件下的变形破坏,提高抗接触爆炸性能。

接触爆炸;钢管;组合板;变形破坏;试验研究;理论分析;数值模拟

钢管承受径向冲击荷载时,变形方式主要为局部凹陷变形和整体弯曲变形[1-2]。与承受落锤冲击荷载时相比,钢管作为单一抗爆构件承受爆炸冲击荷载,特别是接触爆炸冲击荷载时,作用在管壁上的压力更大,作用时间更短。巨大的爆炸冲击荷载除了使钢管发生局部凹陷变形和整体弯曲变形[3-7]外,还可能导致钢管发生局部破坏,产生破口[8-10],同时耗散大量冲击能量。因此可将钢管作为吸能元件添加到具有抗爆要求的结构中,发挥其减震吸能作用。

轻质中间支撑与金属面板形成的三明治型构件[11-14],如蜂窝夹层板、点阵夹层板和泡沫材料夹层板等,在继承轻质中间支撑良好吸能特性的基础上,具有强度高、刚度大的优势,适用于结构防爆抗爆。其承受爆炸冲击荷载时,可将整个响应过程分为三个阶段[15-16]:爆炸冲击波作用于上层面板,上层面板发生变形;芯层被压缩;下层面板发生变形。此类构件各层间相互作用,发生变形破坏耗散能量,从而达到抗爆的目的。

在国内外学者研究的基础上,本文提出分层结构为钢板-钢管芯层-钢板的三明治型抗爆组合板。对于这种形式构件的抗接触爆炸性能,目前相关的研究十分匮乏。因此本文针对钢板夹钢管组合板进行接触爆炸试验、理论分析和数值模拟,对其在承受接触爆炸冲击荷载时的响应进行研究,为这种组合板的实际应用提供一定的参考依据。

1 爆炸试验

1.1 构件设计

用于制作组合板的钢板为Q235B热轧钢板,厚度为4.5 mm,其参数如表1所示。钢管为φ89无缝圆钢管,壁厚为4.5 mm,其参数如表2所示。

表1 钢板材料参数

表2 钢管材料参数

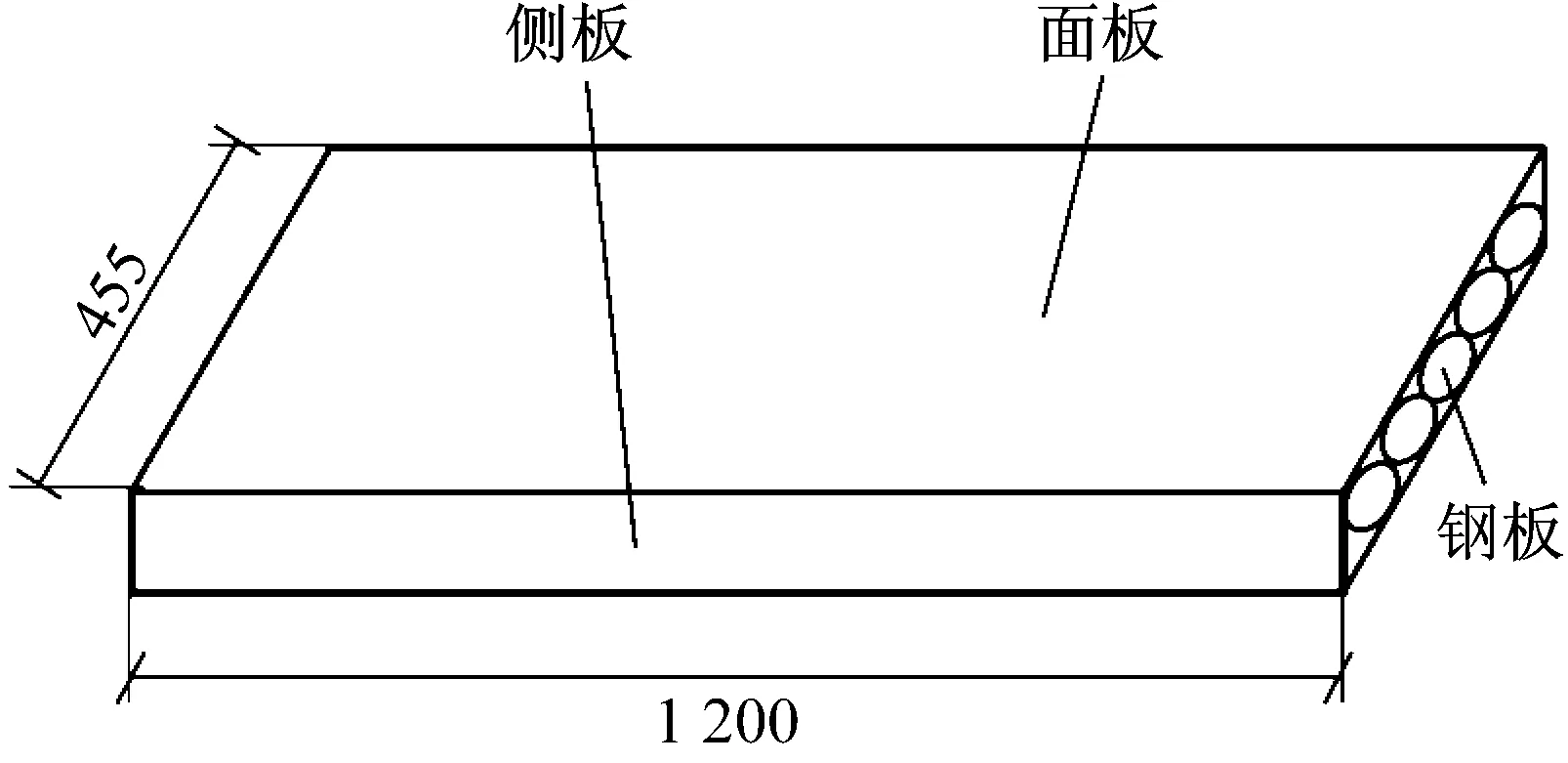

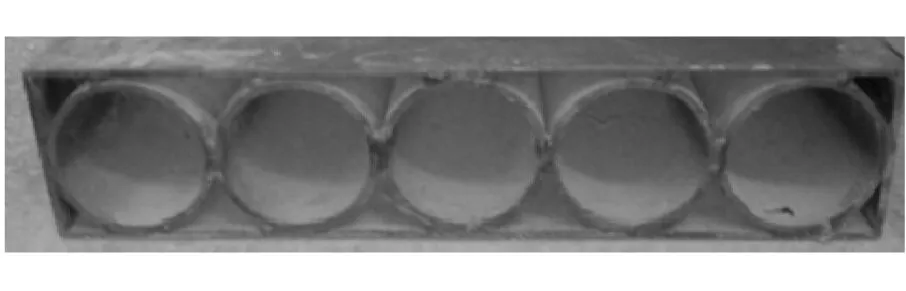

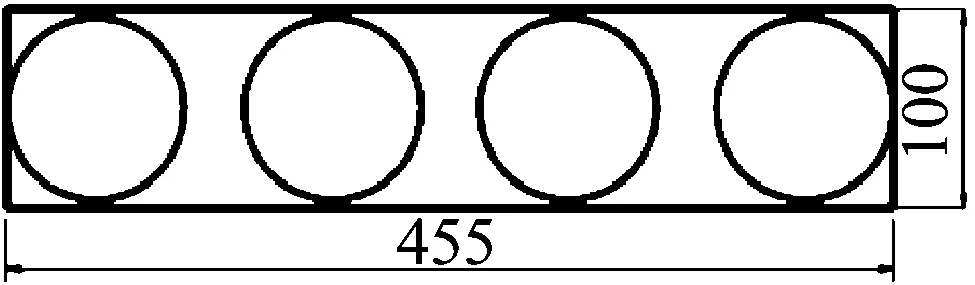

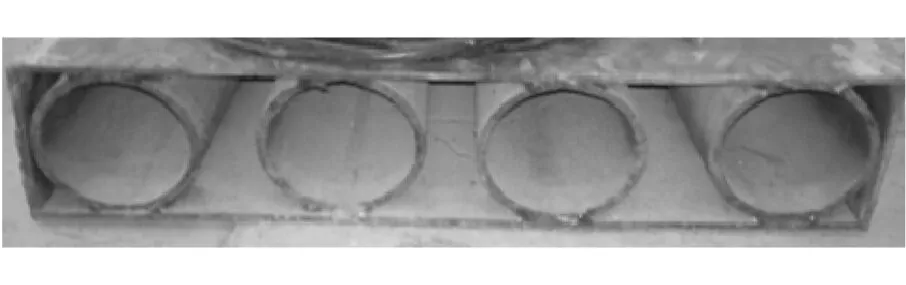

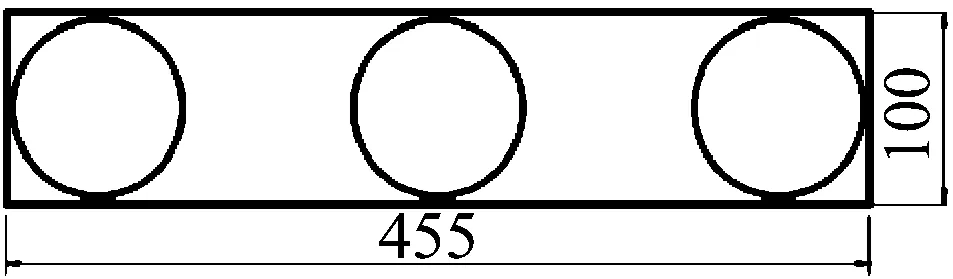

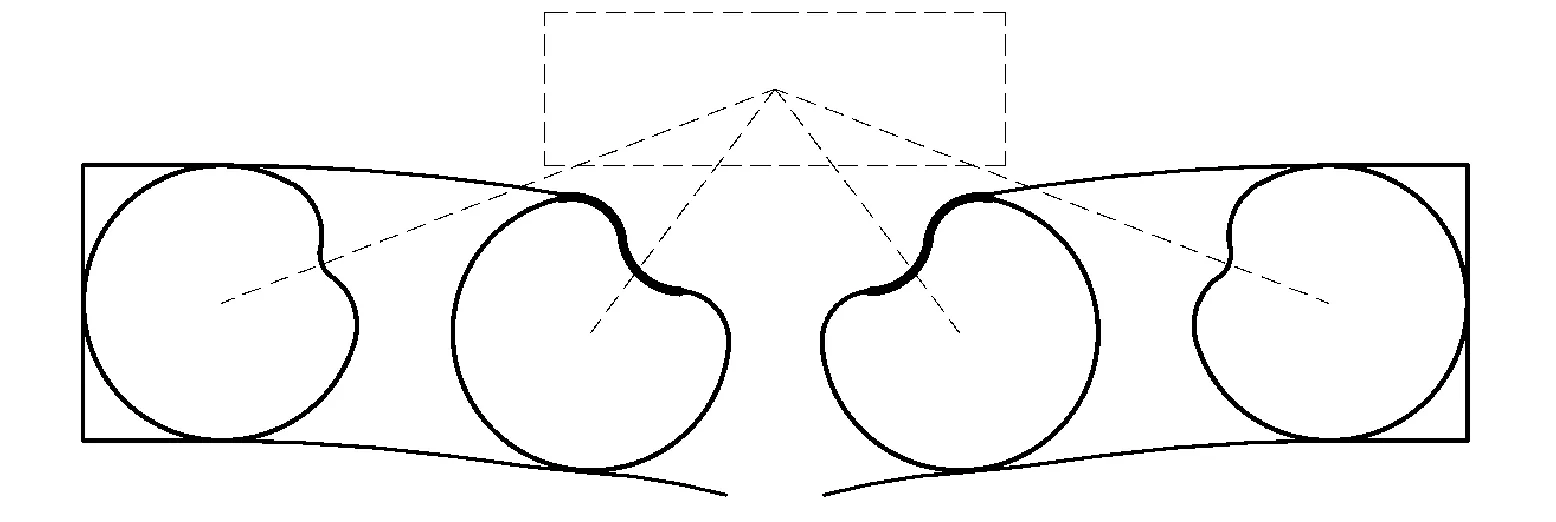

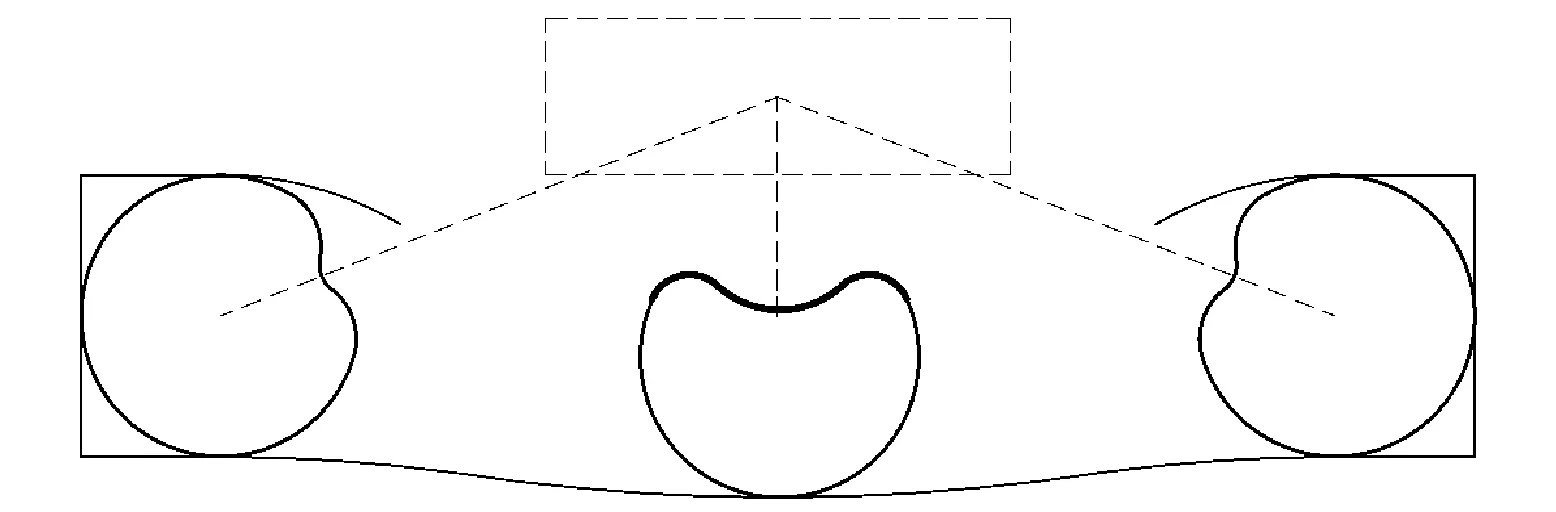

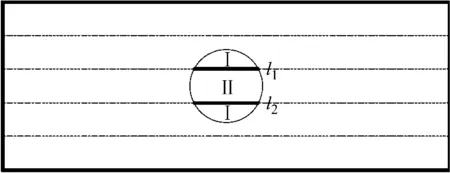

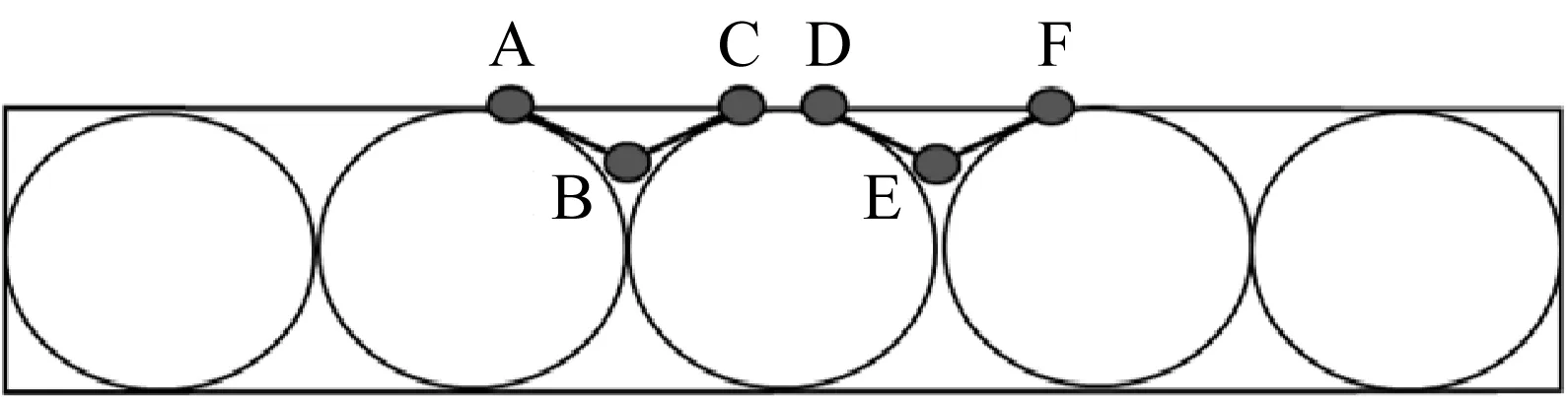

设计钢板夹钢管组合板长1 200 mm,宽455 mm,由上下两层钢板和多根并排钢管组成,为增强组合板的整体性,避免与爆炸无关的干扰因素导致构件各层在试验中发生解体分离,在组合板宽度方向两侧各添加一块侧板。钢管与上下钢板、左右侧板与上下钢板间通过焊接的方式形成整体,每隔100 mm设置长35 mm的角焊缝。组合板简图如图1所示。为了达到对比分析的目的,通过改变钢管数量,设计三种不同截面形式的试验构件:五钢管组合板A-1、四钢管组合板A-2和三钢管组合板A-3,如图2所示。

图1 组合板简图(mm)

1.2 试验实施

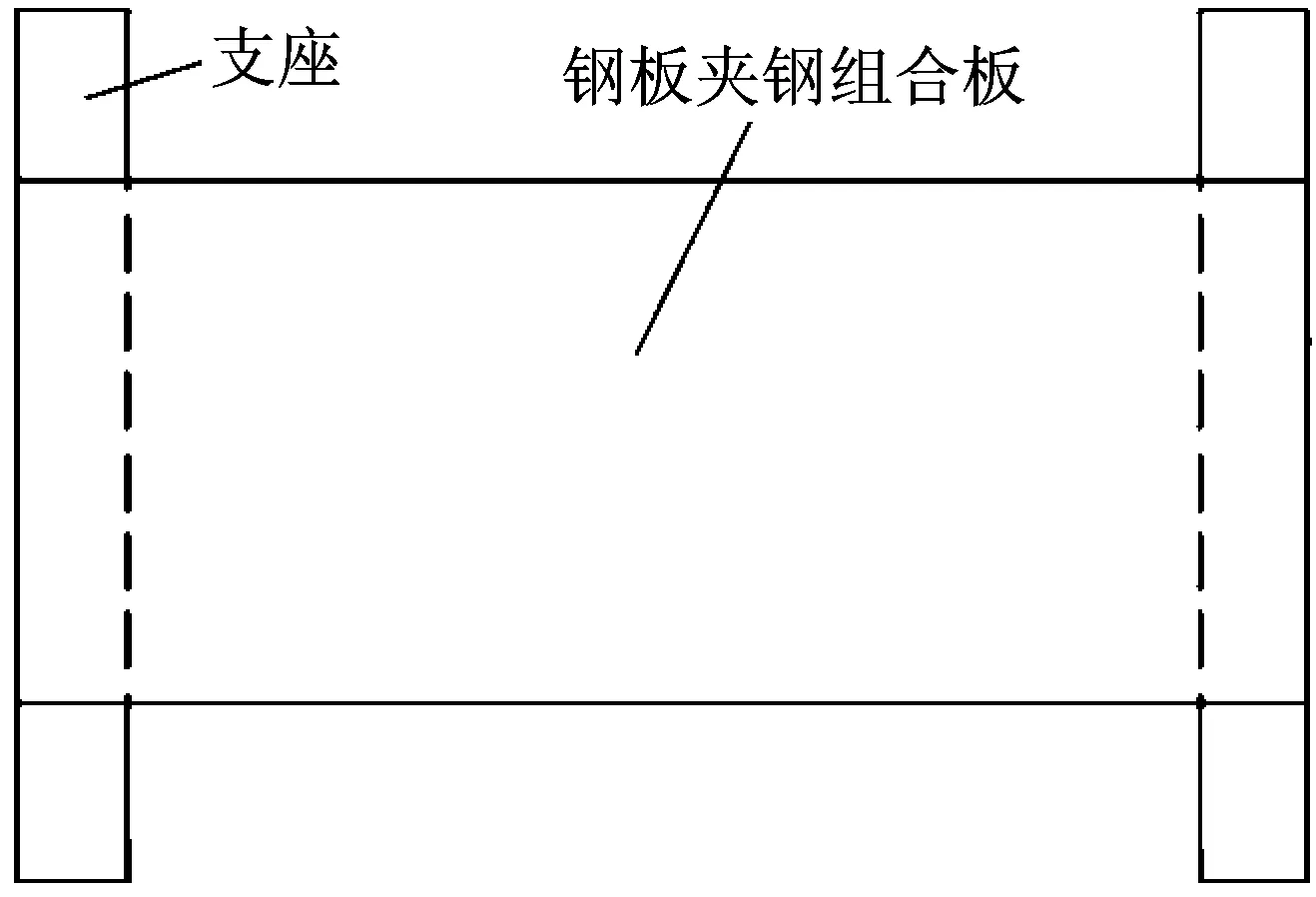

试验中,构件布置如图3、图4所示。用上下角钢将组合板固定在距离为1 000 mm的支座上,防止组合板出现大幅振动或较大的水平位移。

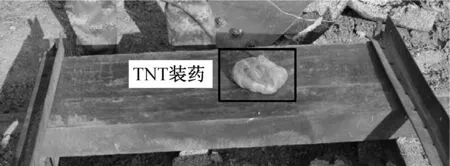

对A-1、A-2和A-3三块组合板各进行一次试验,将1 kgTNT装药放置于组合板上表面中心处引爆。

1.3 试验结果与分析

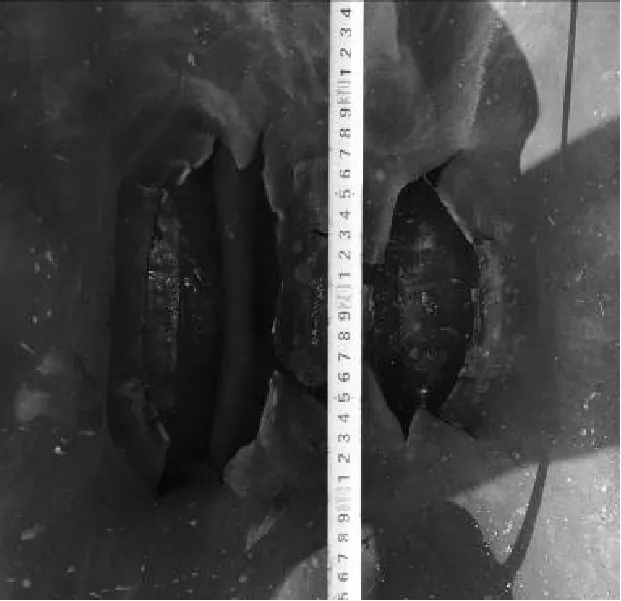

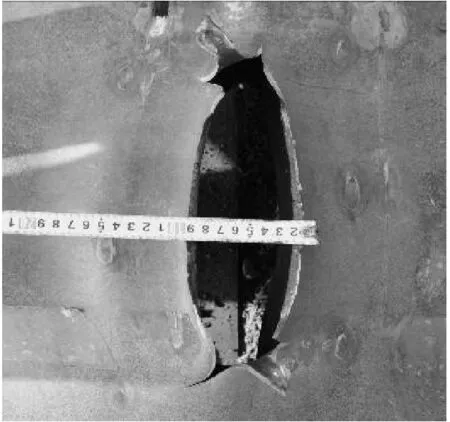

1.0 kgTNT装药接触爆炸后观察发现,三块钢板夹钢管组合板均发生较大程度的变形破坏,如图5、图6所示。组合板A-1在上表面产生长18 cm,宽12 cm的破口。中间三根钢管产生较大的局部凹陷。下层面板产生十分微小的波纹状变形。组合板A-2在上表面产生近似椭圆形破口,长24 cm,宽14 cm。中间两根钢管产生较大的局部凹陷。下层面板产生长23 cm的线性撕裂;组合板A-3上层面板中心处在下方没有钢管的位置产生两条线性撕裂,分别长19 cm和13 cm。中央钢管产生较大的局部凹陷。下层面板产生明显的波纹状变形。组合板变形破坏模式如图7所示。

(a)五钢管组合板A-1

(b)四钢管组合板A-2

(c)三钢管组合板A-3

图3 试验构件布置示意图

图4 爆炸试验现场布置图

(a)A-1

(b)A-2

(c)A-3

(a)A-1

(b)A-2

(c)A-3

(a)五钢管组合板A-1

(b)四钢管组合板A-2

(c)三钢管组合板A-3

由此可见,钢板夹钢管组合板承受接触爆炸荷载时,响应以局部变形破坏为主。三块组合板均在上表面产生破口,钢管发生局部凹陷变形。与A-1相比,A-2芯层钢管排列稀疏,导致上层面板出现破口后,冲击波可通过钢管间的空隙直接作用于下层面板,使下层面板产生较大破口。A-3整体刚度小,导致其在爆炸过程中出现过大的整体弯曲变形。从实际应用角度出发,芯层为密排钢管的组合板A-1更适合抗接触爆炸。因此以五钢管密排组合板A-1为对象,做进一步研究。

2 理论分析

为简化问题,将该构件视为理想刚塑性模型,将TNT装药爆炸视为瞬时爆轰。由于爆热对构件产生的影响与荷载对构件产生的作用相比要小的多,因此忽略爆热影响。

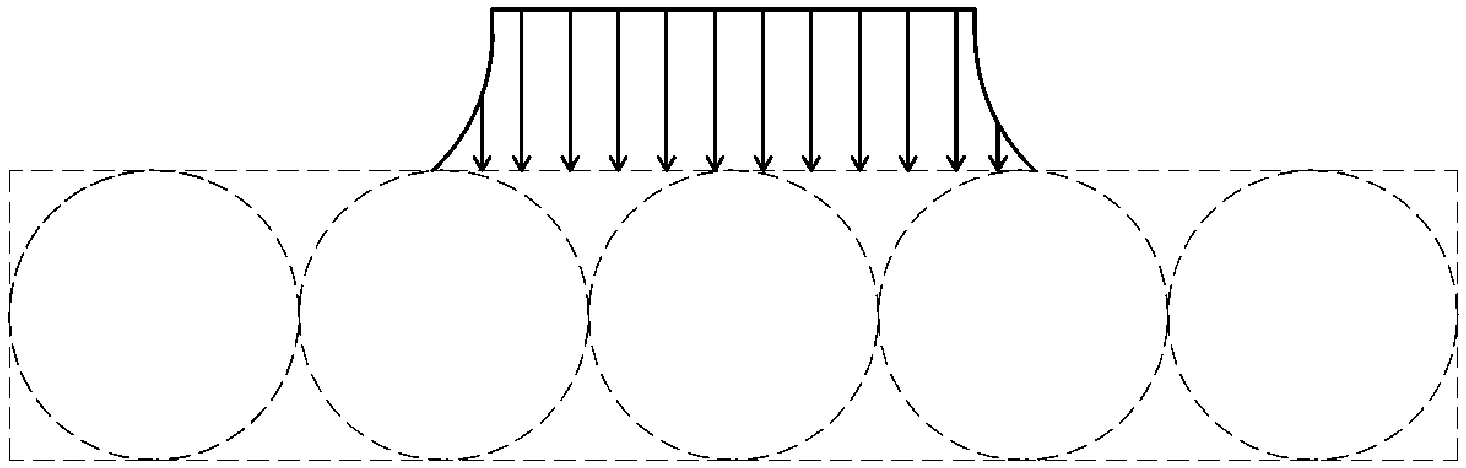

以冲量的形式分析接触爆炸荷载,鉴于接触爆炸的特点,在装药半径以外区域,冲量对结构的作用急剧减小,如图8、图9所示。因此,近似取冲量作用区半径为TNT装药半径。

图8 组合板A-1 TNT装药设置图

图9 组合板A-1接触爆炸荷载示意图

2.1 组合板局部变形

接触爆炸第一阶段:接触爆炸荷载作用于组合板上表面。冲量I作用于上层面板冲量作用区,上层面板获得动能W1。根据冲量和能量计算公式为

(1)

式中:mT为上层面板冲量作用区钢板质量;rT为TNT装药半径,即冲量作用区半径;h1为钢板厚度;ρ1为钢板材料密度。

接触爆炸第二阶段:芯层钢管被压缩。在此阶段末端,组合板整体获得动能W2。根据冲量和能量计算公式为

(2)

式中:m1为单块钢板质量;m2为所有钢管总质量。

组合板局部变形破坏吸收的能量Ep为

(3)

2.1.1 上层面板局部破坏

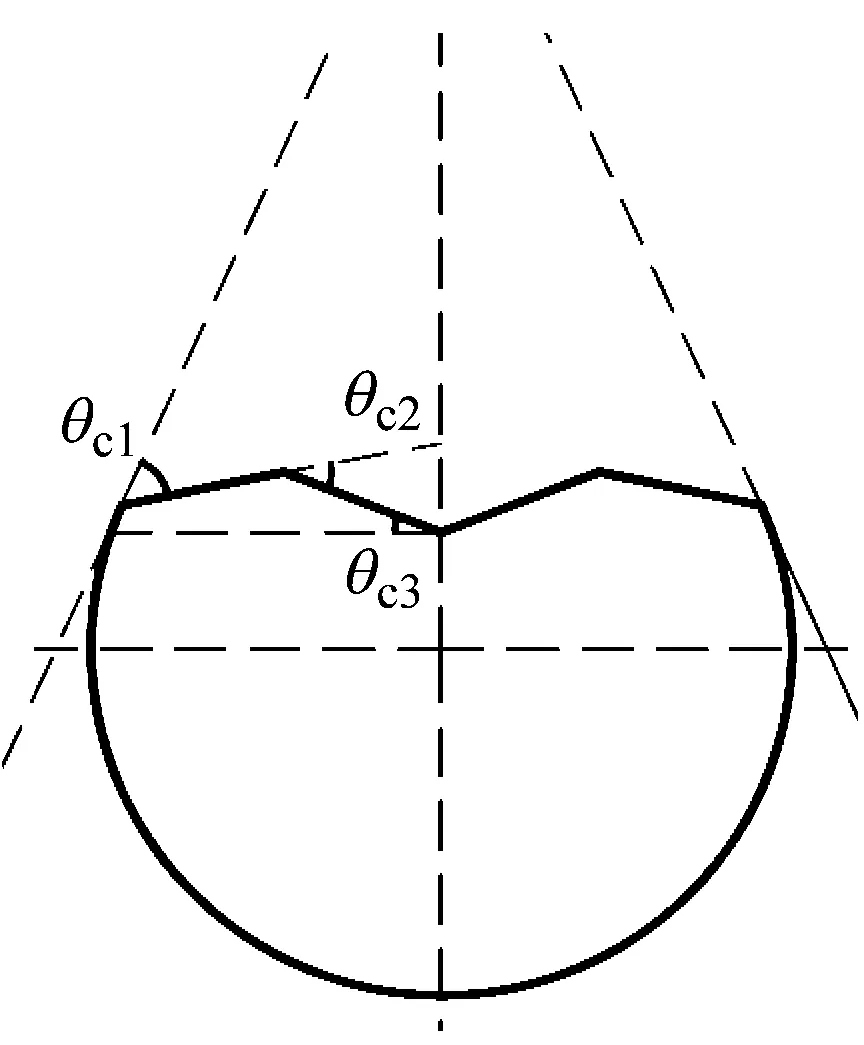

组合板上层面板在冲量作用区出现褶皱,产生塑性铰A-F,在褶皱最深处,即塑性铰B、E处发生n=2条线性撕裂l1和l2,如图10所示。Ι区继续变形,沿塑性A、F铰向下转动,ΙΙ区面板继续变形向下运动,最后与上层面板分离。

图10 上层面板线性撕裂示意图

建立组合板上层面板局部变形破坏理论分析模型,如图11所示。根据该模型,上层面板局部变形破坏消耗能量Epf为

(4)

图11 上层面板局部变形破坏理论分析模型

Fig.11 Theoretical analysis model of the front facesheet local deformation and failure

式中:Mp1为上层面板塑性变形弯矩;∑θp1为上层面板单个褶皱塑性变形总的相对转角;Δc为上表面出现线性撕裂前钢材到达极限强度时的褶皱深度;Δb为相邻钢管与面板接触点间的距离;σb1为钢板材料极限强度;l为线性撕裂的长度;h1为钢板厚度。

2.1.2 钢管局部压缩变形

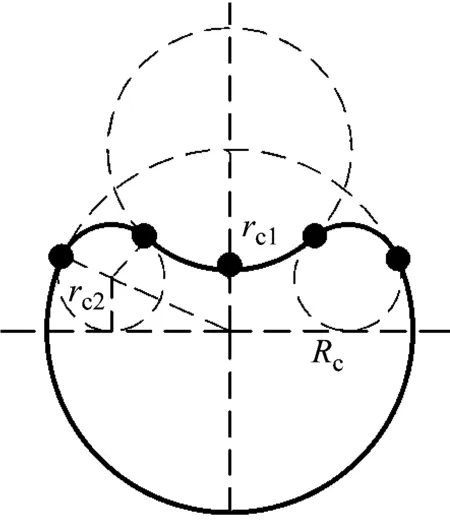

建立钢管局部凹陷变形理论分析模型。受压时,钢管产生五个塑性铰,如图12所示。Rc为钢管半径,rc1为钢管最大凹陷深度。

(a)塑性铰分布图

(b)相对转角计算图

(5)

式中:σy2为钢管材料屈服强度;h2为钢管管壁厚度;lh为塑性区钢管长度;θc1、θc2和θc3为塑性变形相对转角。

2.2 组合板整体变形

接触爆炸第三阶段:下层面板开始变形。组合板整体弯曲变形消耗能量Up。

(6)

对于该组合板,弯矩Mp2为

(7)

式中:w0为组合板整体弯曲变形量;L为组合板的长度;b为组合板的宽度;σy1为钢板材料屈服强度。

爆炸第二阶段末端组合板获得的动能W2最后全部转化为整体弯曲变形消耗的能量Up。即:

(8)

根据式(2)、(6)和(8):

(9)

(10)

根据式(11),局部变形消耗的能量明显大于整体变形消耗的能量,在组合板消耗的全部能量中占绝大部分。

3 数值模拟

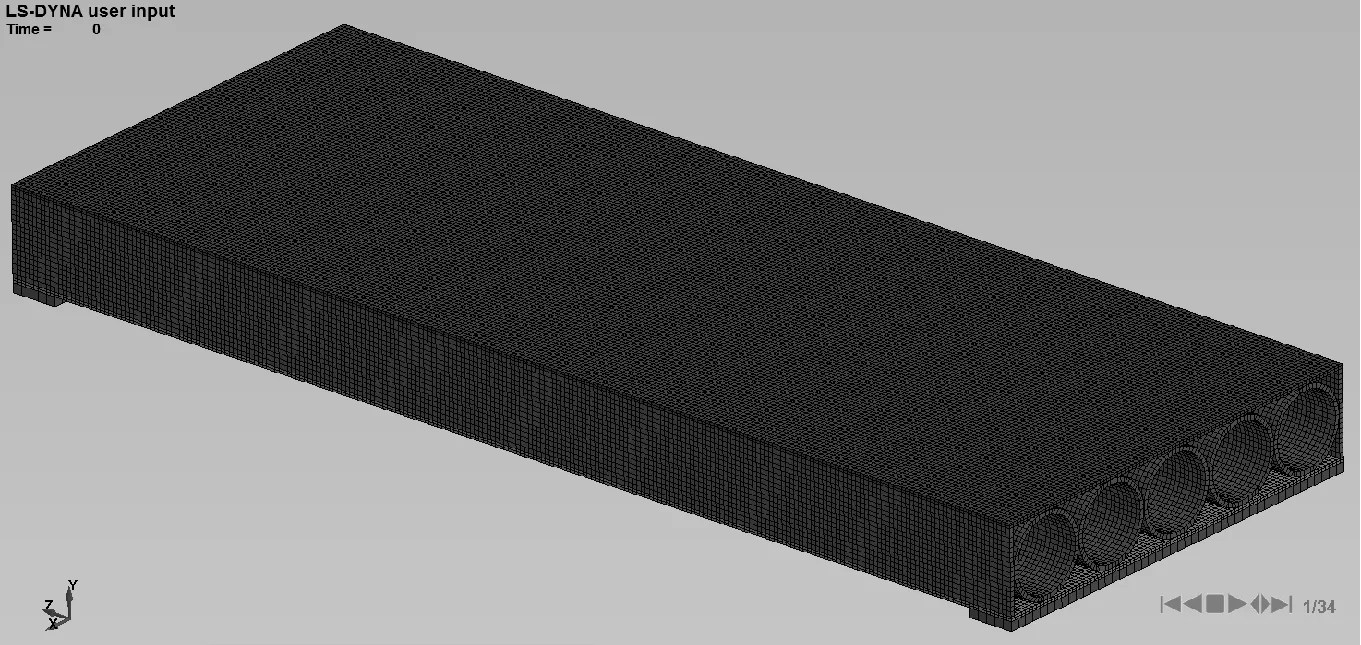

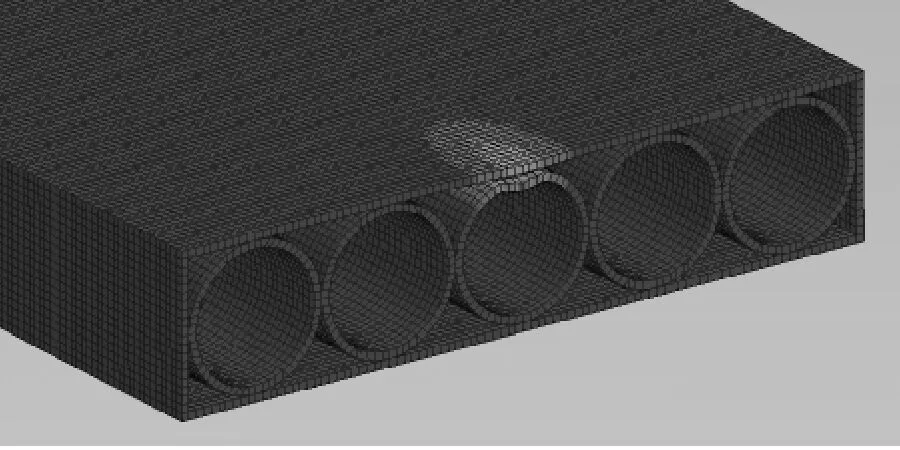

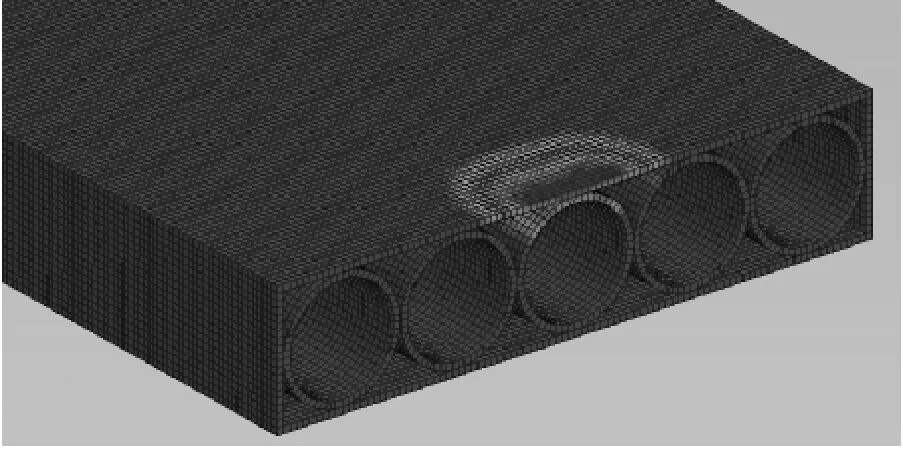

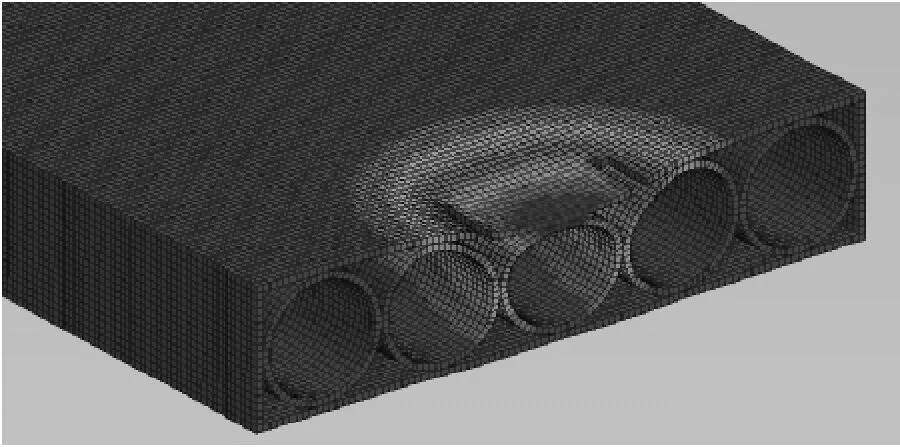

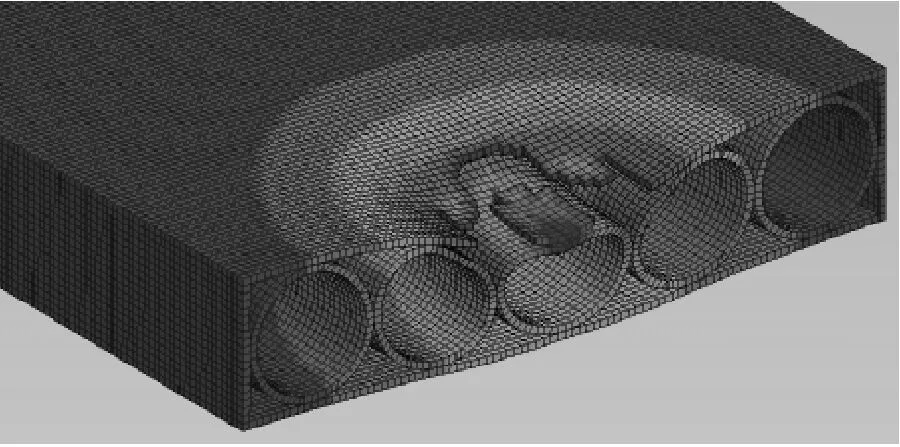

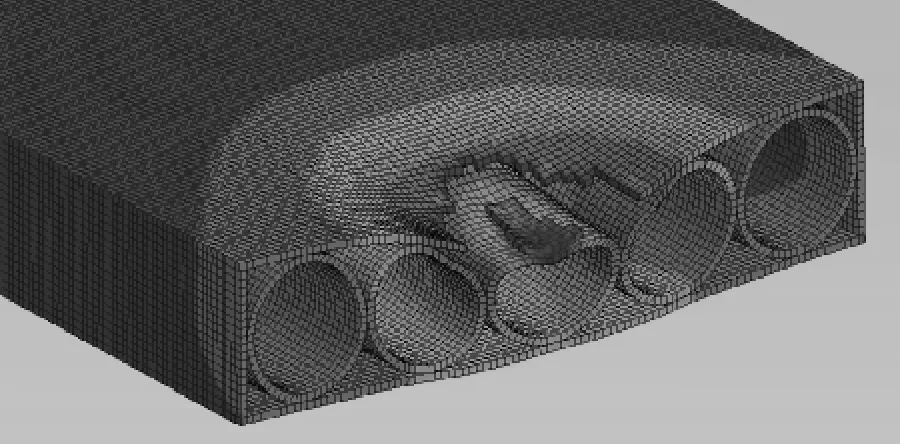

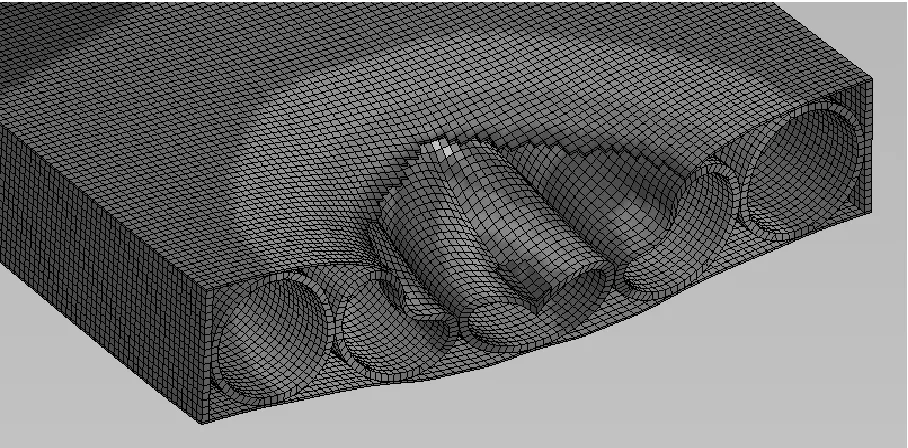

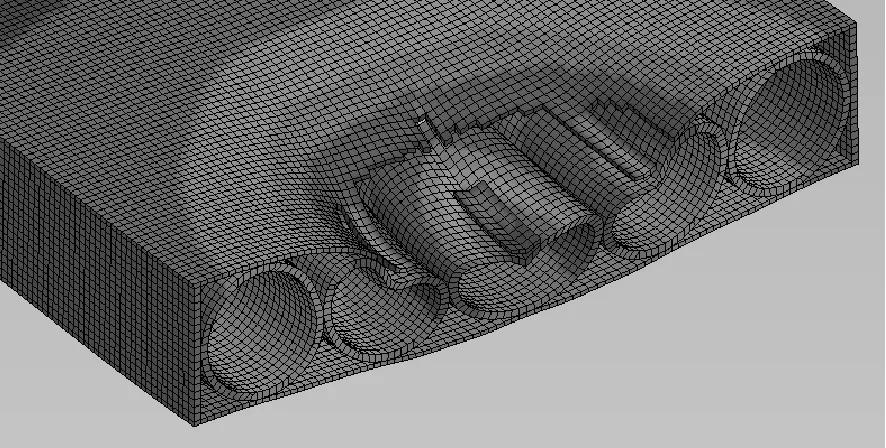

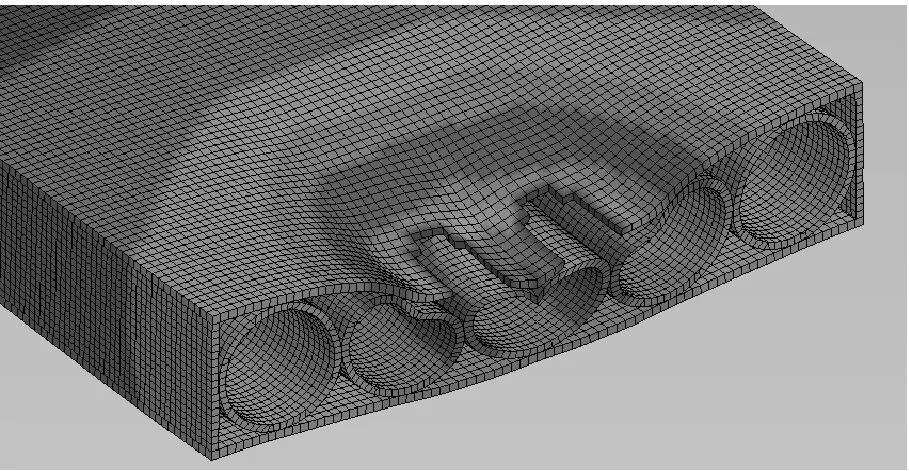

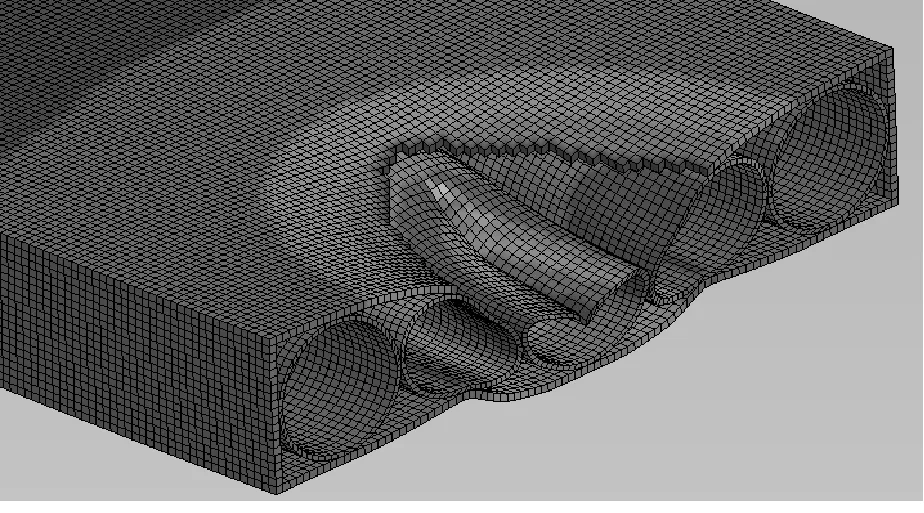

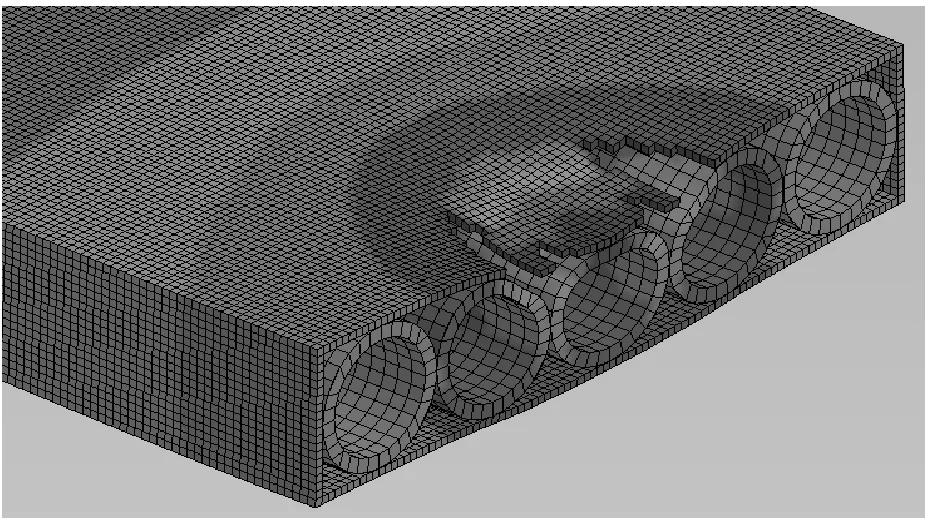

运用有限元分析软件ANSYS/LS-DYNA,采用cm-g-μs单位制,建立1/4计算模型,如图13所示。组合板整体模型如图14所示。在组合板端部设支座,上表面中央处设置TNT装药。建立空气层覆盖整个构件。在对称分界面上施加相应方向的位移约束,在空气层外表面上添加无反射边界条件。计算时间为260 μs。

图13 1/4模型网格划分图

图14 组合板A-1整体模型图

所用材料:炸药、空气、钢。炸药采用HIGH EXPLOSIVE BURN材料模型,JWL状态方程;空气采用NULL材料模型,LINEAR_POLYNOMIAL状态方程;钢采用JOHNSON_COOK材料模型,GRUNEISEN状态方程。钢采用Lagrange算法,炸药和空气采用ALE算法。炸药与空气间通过共节点的方式传递能量。炸药、空气与钢管组合板间采用流固耦合算法模拟爆炸对组合板产生的作用。

3.1 初始对照组

保证构件尺寸、材料参数、TNT装药量等条件与实际试验一致,对五钢管组合板A-1进行接触爆炸数值模拟。输出组合板t=10 μs、t=60 μs、t=110 μs、t=160 μs、t=210 μs和t=260 μs六个时刻的组合板高度方向位移云图,考察组合板在各时刻的变形破坏情况,如图15所示。

(a)t=10 μs

(b)t=60 μs

(c)t=110 μs

(d)t=160 μs

(e)t=210 μs

(f)t=260 μs

t=10 μs时,装药爆炸开始对组合板产生作用,t=110 μs时,上层面板冲量作用区出现线性撕裂,t=160 μs时,冲量作用区部分钢板脱离上层面板,随后破口逐渐增大。最终上层面板形成破口长18 cm。爆炸过程中,芯层钢管发生局部压缩变形,中央钢管变形量最大。模拟结果与试验及理论分析基本吻合。

3.2 装药量变化组

保持除TNT装药量以外其他条件不变,改变TNT装药量为0.5 kg、1.5 kg和2.0 kg进行模拟,输出t=260 μs时刻组合板的位移云图,考察组合板在各时刻的变形破坏情况,如图16所示。

(a)0.5 kgTNT

(b)1.0 kgTNT

(c)1.5 kgTNT

(d)2.0 kgTNT

在组合板中央钢管上半环中心处取节点1,下半环中心处取节点2。t=260 μs时刻节点2处位移(钢管下半环中心处最大位移)与组合板下层面板最大位移相等,即为组合板整体弯曲变形量。t=260 μs时刻节点1处位移与节点2处位移的差值即为组合板中间钢管的最大凹陷深度。

输出TNT装药量为0.5 kg、1.0 kg、1.5 kg、2.0 kg时组合板在t=260 μs时刻的各项变形破坏量(单位:cm)以及组合板各部分的内能值(单位:105J),如图17、图18所示。

图17 装药量变化时组合板变形破坏量曲线图

Fig.17 Deformation and failure of the panels blasted with different charge weights

图18 装药量变化时组合板内能值曲线图

Fig.18 Internal energy of the panels blasted with different charge weights

TNT装药量越大,组合板上表面破口越大,钢管凹陷越深,组合板整体弯曲变形越大。四种装药量条件下,下层面板始终未出现破口。由t=260 μs时刻组合板各部分的内能值可知,钢管芯层耗散能量明显大于上下面板。

3.3 构件尺寸变化组

3.3.1 改变钢板厚度

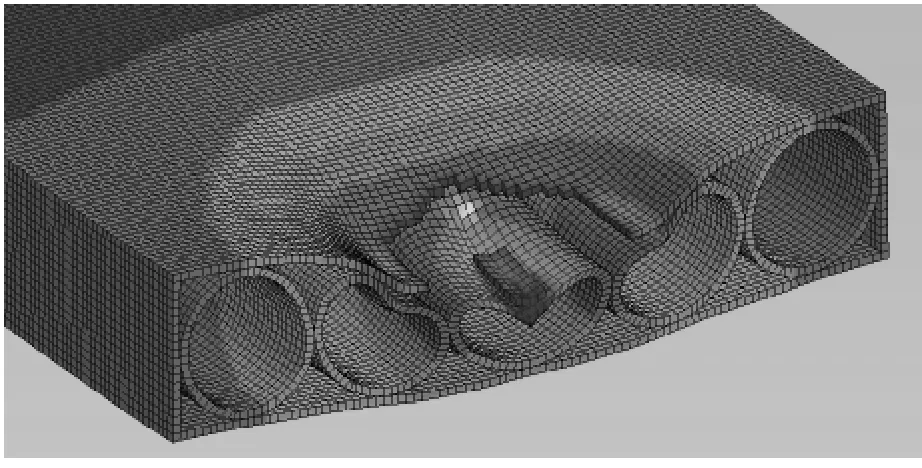

保持除钢板厚度以外其他条件不变,改变钢板厚度为0.15 cm、0.30 cm、0.60 cm和0.90 cm进行模拟,输出t=260 μs时刻组合板的位移云图,考察组合板在各时刻的变形破坏情况,如图19所示。输出t=260 μs时刻组合板的各项变形破坏量(单位:cm)以及组合板各部分的内能值(单位:105J),如图20、图21所示。

(a)钢板厚0.15 cm

(b)钢板厚0.30 cm

(c)钢板厚0.60 cm

(d)钢板厚0.90 cm

Fig.19 Displacement nephograms of the panels with different facesheet thicknesses

图20 钢板厚度变化时组合板变形破坏量曲线图

图21 钢板厚度变化时组合板内能值曲线图

随钢板厚度增加,组合板上表面破口、钢管凹陷深度、组合板整体弯曲变形均逐渐减小。钢板厚度增加到0.9 cm时,组合板上表面破口长度减小到0。由t=260 μs时刻组合板各部分的内能值可知,钢管芯层耗散能量占比逐渐减小,但仍始终大于上下面板。

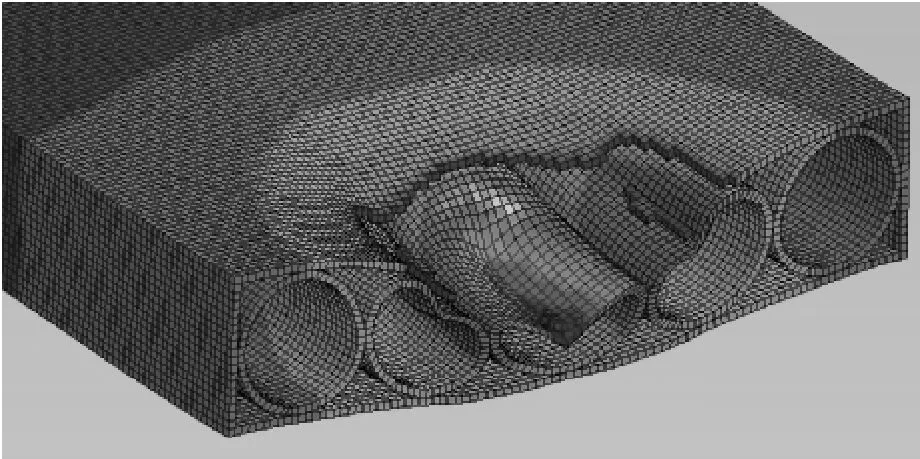

3.3.2 改变钢管管壁厚度

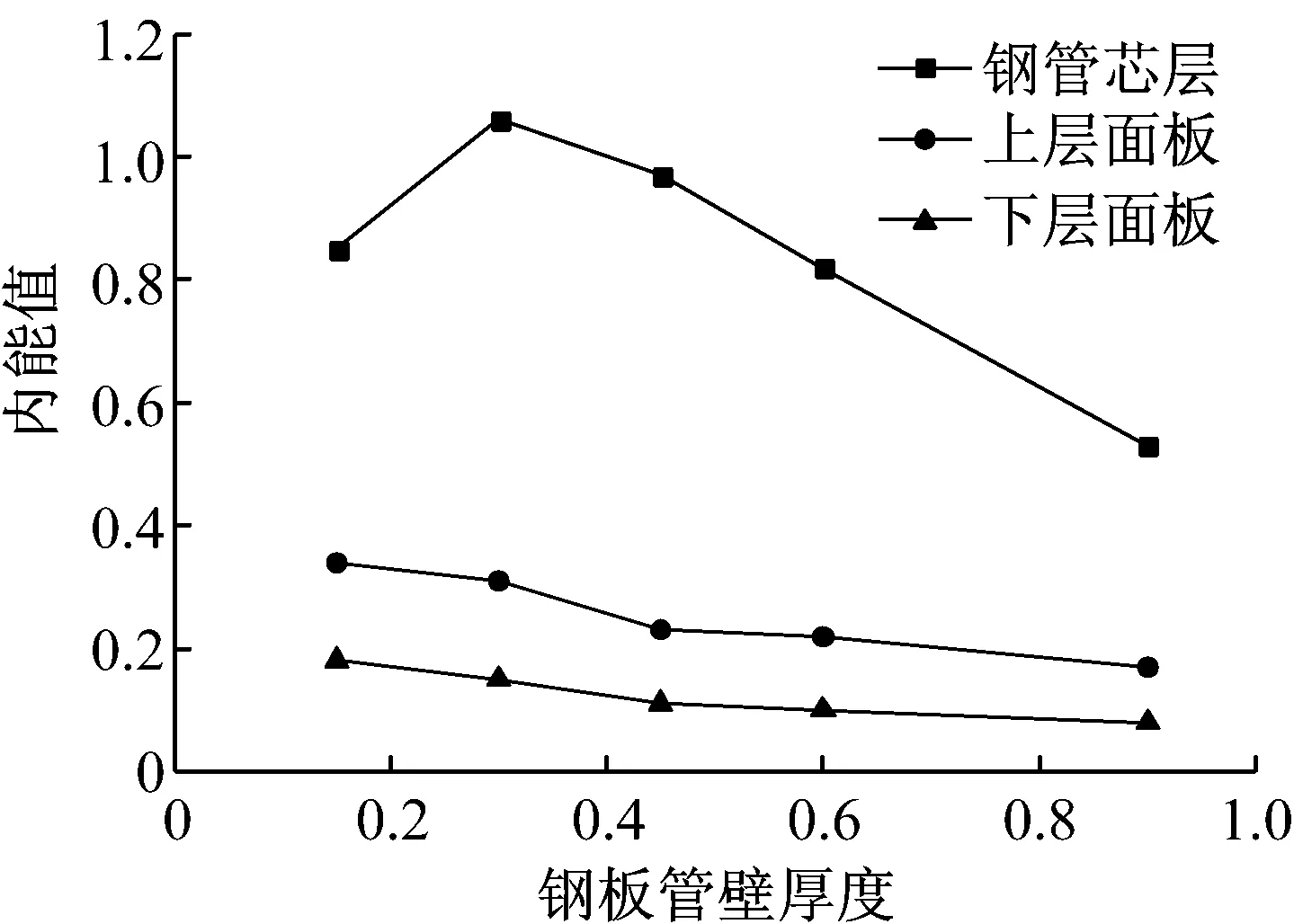

保持除钢管管壁厚度以外其他条件不变,改变钢管管壁厚度为0.15 cm、0.30 cm、0.60 cm和0.90 cm进行模拟,输出t=260 μs时刻组合板的位移云图,考察组合板在各时刻的变形破坏情况,如图22所示。输出t=260 μs时刻组合板的各项变形破坏量(单位:cm)以及组合板各部分的内能值(单位:105J),如图23、图24所示。

(a)钢管管壁厚0.15 cm

(b)钢管管壁厚0.30 cm

(c) 钢管管壁厚0.60 cm

(d)钢管管壁厚0.90 cm

Fig.22 Displacement nephograms of the panels with different tube wall thicknesses

图23 钢管管壁厚度变化时组合板变形破坏量曲线图

Fig.23 Deformation and failure of the panels with different tube wall thicknesses

图24 钢管管壁厚度变化时组合板内能值曲线图

随钢管管壁厚度增加,组合板上表面破口、钢管凹陷深度、组合板整体弯曲变形均逐渐减小。由t=260 μs时刻组合板各部分的内能值可知,钢管芯层耗散能量占比先增后减,但仍始终大于上下面板。

4 结 论

(1)钢板夹钢管组合板承受接触爆炸冲击荷载时,响应方式主要为局部变形破坏。

(2)芯层为密排钢管的五钢管组合板,在爆炸中能够有效地通过上层面板和钢管的变形破坏吸收耗散能量,保证组合板不出现过大的整体弯曲,不发生贯穿破坏。

(3)与整体弯曲变形相比,局部变形破坏是钢板夹钢管组合板耗散接触爆炸能量的主要途径。

(4)与上下面板相比,钢管芯层在钢板夹钢管组合板耗散接触爆炸能量过程中发挥主要作用。

(5)随装药量增加,接触爆炸冲击荷载增大,组合板变形破坏趋于严重。面板厚度不变时增加钢管管壁厚度,钢管管壁厚度不变时增加面板厚度,均可减小组合板变形破坏程度,增强组合板抗爆性能。

(6)此组合板可应用于野战工事遮弹层或布置于重要设施外墙表面,能够较好地发挥抗爆防护作用,减小甚至遏制恐怖袭击对目标造成的破坏。根据需要,可在钢板与钢管之间或钢管内部填充砂、土等柔性物质,以进一步增加构件整体的刚度。填充物颗粒发生振动、摩擦,能更好地分散、损耗爆炸能量,优化组合板的抗爆性能。

[1] 方秦,姜锡权,王年桥,等. 横向受压钢管吸能特性分析[C]//李新平.第三届全国工程结构防护学术会议论文集.北京:中国力学学会,2000.

[2] 张荣. 圆钢管侧向冲击性能研究[D].哈尔滨;哈尔滨工业大学,2013.

[3] BAMBACH M R. Behaviour and design of aluminium hollow sections subjected to transverse blast loads[J]. Thin-Walled Structures, 2008,46:1370-1381.

[4] JAMA H H, NURICK G N, BAMBACH M R, et al. Steel square hollow sections subjected to transverse blast loads[J]. Thin-Walled Structures, 2012,53:109-122.

[5] SONG K J, LONG Y, JI C, et al. Plastic deformation of metal tubes subjected to lateral blast loads[J]. Mathematical Problems in Engineering, 2014,35:55-64.

[6] KARAGIOZOVA D, YU T X, LU G, et al. Transverse blast loading of hollow beams with square cross-sections[J]. Thin-Walled Structures, 2013,62:169-178.

[7] 顾红军,赵国志,张恒喜,等. 多排钢管冲击波压扁行为研究[J]. 振动与冲击,2004,23(2):78-81.

GU Hongjun. ZHAO Guozhi. ZHANG Hengxi, et al. Crushing behavior research of multi-row steel tubes[J]. Journal of Vibration and Shock, 2004,23(2):78-81.

[8] NGO T, MOHOTTI D, REMENNIKOV A M, et al. Numerical simulations of response of tubular steel beams to close-range explosions[J]. Journal of Constructional Steel Research, 2015, 105:151-163.

[9] REMENNIKOV A M, UY B. Explosive testing and modelling of square tubular steel columns for near-field detonations[J]. Journal of Constructional Steel Research, 2014,101:290-303.

[10] 纪冲,龙源,唐献述,等. 爆炸荷载下X70钢管道的局部破坏效应[J]. 高压物理学报,2013,27(4):567-574.

JI Chong, LONG Yuan, TANG Xianshu, et al. Local damage effects of X70 steel pipe subjected to contact explosion loading[J]. Journal of High Pressure Physics, 2013,27(4):567-574.

[11] BALKAN D, MECITOGLU Z. Nonlinear dynamic behavior of viscoelastic sandwich composite plates under non-uniform blast load: theory and experiment[J]. International Journal of Impact Engineering, 2014,72:85-104.

[12] FAN H L, MENG F H, YANG W. Sandwich panels with Kagome lattice cores reinforced by carbon fibers[J].Composite Structures, 2007,81:533-539.

[13] 易建坤,马翰宇,朱建生,等. 点阵金属夹芯结构抗爆炸冲击问题研究的综述[J]. 兵器材料科学与工程,2014,37(2):116-120.

YI Jiankun, MA Hanyu, ZHU Jiansheng, et al. Review of explosion and chock wave resistance of metallic lattice sandwich structure[J]. Ordnance Material Science and Engineering, 2014,37(2):116-120.

[14] 张国旗. 复合材料点阵结构吸能特性和抗低速冲击性能研究[D]. 哈尔滨;哈尔滨工业大学,2014.

[15] ZHU F, WANG Z H, LU G X, et al. Analytical investigation and optimal design of sandwich panels subjected to shock loading[J]. Materials and Design, 2009,30:91-100.

[16] ZHU F, WANG Z H, LU G X, et al. Some theoretical considerations on the dynamic response of sandwich structures under impulsive loading[J]. International Journal of Impact Engineering, 2010,37:625-637.

Contact blast resistance of tube-core sandwich panels

XIA Zhicheng, WANG Xihao, ZHAO Yuetang, GONG Ziming, KONG Xinli

(College of Defense Engineering, PLA University of Science and Technology, Nanjing 210007, China)

Steel tubes process excellent performance of energy absorption. Sandwich panels have advantages in strength and rigidity. The tube-core sandwich panels used for blast resistant were studied in this paper. Contact blast experiments with 1 kg TNT were carried out to test the five-tube-core sandwich panel, the four-tube-core sandwich panel, and the three-tube-core sandwich panel. For each panel, the deformation and failure subjected to contact blast loading were investigated. The process of deformation and failure were researched by theoretical analysis and numerical simulation. Researches show that the tube-core sandwich panels consume energy mainly by local compression deformation. To reduce the deformation and improve the contact blast resistance of the sandwich panels, it is effective to increase the number of tubes or enlarge the thickness of face sheets and tube walls.

contact blast; steel tube; sandwich panel; deformation and failure; experimental investigation; theoretical analysis; numerical simulation.

国家自然科学基金项目(51478469)

2015-11-25 修改稿收到日期:2016-03-03

夏志成 男,博士,教授,1961年9月生

王曦浩 男,硕士生,1990年10月生

TU352.1+3

A

10.13465/j.cnki.jvs.2017.08.024