抗破片侵彻钢/芳纶纤维叠层复合结构优化设计方法

2017-04-20赵晓旭徐豫新王树山

赵晓旭, 徐豫新, 王树山

(1. 北京理工大学 爆炸科学与技术国家重点试验室,北京 100081;2. 首都师范大学 信息工程学院,北京 100048)

抗破片侵彻钢/芳纶纤维叠层复合结构优化设计方法

赵晓旭1,2, 徐豫新1, 王树山1

(1. 北京理工大学 爆炸科学与技术国家重点试验室,北京 100081;2. 首都师范大学 信息工程学院,北京 100048)

针对抗破片侵彻用新型钢/芳纶纤维叠层复合结构优化设计,基于4 mm钢板+12 mm芳纶纤维叠层复合结构、5 mm钢板+10 mm芳纶纤维叠层复合结构抗7.5 gFSP型破片弹道极限速度试验分析,进行了同工况下破片侵彻叠层复合结构的数值仿真计算;在验证数值仿真模型基础上,开展了7.5 g与10.0 g破片对4 mm、5 mm钢板叠加6~16 mm芳纶纤维板组合成复合结构侵彻数值仿真,获得了相应的弹道极限速度;根据试验现象和数值仿真结果进行了钢/芳纶纤维叠层复合结构抗破片侵彻机理分析;根据此类复合结构的防护特点,以结构最小面密度为目标函数,建立了适用一定破片质量和撞击速度范围的结构参数优化设计模型;采用所提方法进行了抗撞击速度为1 100 m/s的10.0 g破片侵彻的钢/芳纶纤维复合结构实例设计,通过试验验证了优化设计方法的合理性和实用性。

冲击动力学;复合结构;弹道极限;优化设计方法

对弹药、战斗部以及其他有金属壳体爆炸装置的防护研究,无论在军事领域还是在民用领域均具有重要意义。该类装置爆炸后通常产生爆炸冲击波和高速破片。其中,爆炸冲击波主要通过超过大气压的动压作用造成目标结构的损伤和破坏;而高速破片则主要依靠动能侵彻并贯穿目标结构致使其损伤和破坏。对于通常情况下的爆炸装置,装药量有限且爆炸冲击波压力随距离衰减迅速,因此爆炸冲击波的破坏作用范围和破坏贡献度相对较小;而破片数量多、速度高且存速能力强,破坏作用的距离远、范围大、相对冲击波破坏贡献度更大。另外,破片对金属板等的侵彻和贯穿易产生二次效应,进一步增强杀伤力。例如,在阿富汗战场,路边简易爆炸装置(Improvised Explosive Device,IED)爆炸后虽难以造成轻型装甲车辆的整体破坏,但形成的多枚破片可洞穿车辆舱壁的钢板并造成车内人员的伤亡[1]。因此,对高速破片的有效防护技术研究具有十分重要的军事意义和民用价值。近年来,因钢/纤维叠层复合结构可实现组元材料优点的集成,具有高硬度、高强度、高韧性和平均密度低等特点,可作为一种具有良好抗侵彻能力的新型防护结构满足装甲轻量化的需求。该结构抗侵彻能力的试验与理论分析方法已成为研究的热点。不同尺寸钢/纤维叠层复合结构对不同质量破片、弹体防护能力的试验与理论分析方法研究已有报道[2-5],所得到的试验数据虽可对该类结构抗弹体侵彻性能进行可靠评价,但尚没有体系的设计方法支撑多层介质叠层复合结构的设计,难以为复合结构系列化的合理设计提供有效支撑。

本工作通过弹道试验获得了7.5 g破片模拟弹丸(Fragment Simulating Projectile,FSP)对4 mm钢板+12 mm芳纶纤维叠层复合结构、5 mm钢板+10 mm芳纶纤维叠层复合结构的弹道极限速度;同时,在数值仿真模型被验证的基础上,进行了7.5 g、10.0 g破片对4 mm、5 mm钢板叠加6~16 mm芳纶纤维组成的叠层复合结构进行了侵彻数值仿真,获得了相应的弹道极限速度。根据试验和数值仿真的结果分析,提出了抗破片侵彻钢/芳纶纤维叠层复合结构优化设计方法。采用该设计方法针对抗撞击速度为1 100 m/s的10.0 gFSP破片进行了复合结构设计与抗侵彻性能的验证。

1 试验

采用文献[6]中所用FSP破片结构和12.7 mm滑膛弹道枪加载冲击试验方法对4 mm钢板+12 mm芳纶纤维板和5 mm钢板+10 mm芳纶纤维板两种钢/芳纶纤维叠层复合结构进行0°着角侵彻试验,通过6射弹法[7]获得相应的弹道极限速度和极限比吸收能,列于表1中。前置钢板、后置芳纶纤维板的典型破坏形态如图1所示。

表1 7.5 g FSP弹丸对不同结构复合结构侵彻试验结果

由图1可见,FSP弹丸侵彻过程中由于钢板背部的芳纶纤维板阻碍了钢板的背凸和冲塞块的形成,FSP弹丸必须侵磨透钢板后才能对芳纶纤维板材料板进行侵彻。FSP弹丸侵彻贯穿钢板过程中会因钢板的阻力发生变形,横截面积增大,如图2所示。因此,影响了其后续对复合材料板的侵彻能力。可以推断:前置钢板的主要作用在于降低破片的侵彻速度、墩粗破片头部,从而增加侵彻阻力、改变弹丸对叠层复合结构整体冲击力的分布。那么,对于薄钢板更容易产生大的整体形变,提高吸能效果。表1中,4 mm钢板+12 mm芳纶纤维叠层复合结构对7.5 gFSP弹丸的比吸收能较5 mm钢板+10 mm芳纶纤维叠层复合结构提升了47.35%,也表明了这一点。

图2 试验前后破片形态

2 数值仿真

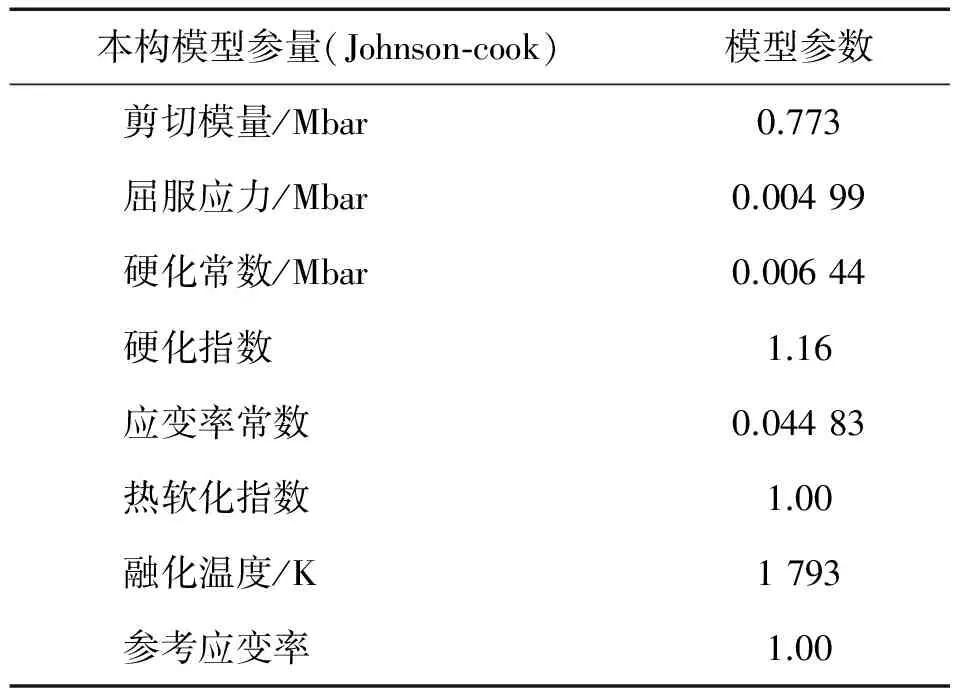

首先,采用AUTODYN仿真软件建立与试验相同工况的1/2数值仿真模型,如图3所示。采用文献[8-13]中的材料模型进行数值仿真,列于表2~4中。通过仿真获得了破片对4 mm钢板+12 mm芳纶纤维叠层复合结构的弹道极限为1 072.5 m/s,与试验误差为-8.41%;破片对5 mm钢板+10 mm芳纶纤维叠层复合结构的弹道极限为1 077.5 m/s,与试验误差为5.74%。两种工况仿真结果与试验结果总误差在15%之内,表明仿真模型的具有可靠性,可采用该仿真模型进行后续多种结构抗破片性能的数值仿真计算,以获得更多的有效数据支撑理论分析。

表2 FSP弹体仿真用材料模型

表3 前置钢板仿真用材料模型

表4 芳纶纤维板仿真用材料模型

通过仿真获得试验用破片结构对4 mm钢板+12 mm芳纶纤维板、5 mm钢板+10 mm芳纶纤维板叠层复合结构的侵彻过程,如图4所示。由图4可见,数值仿真获得的破片变形及靶体破坏形态与图1、2中的试验结果具有一致性。

(a) 4 mm合金钢板+12 mm芳纶纤维板

(b) 4 mm合金钢板+12 mm芳纶纤维板

(c) 5 mm合金钢板+10 mm芳纶纤维板

采用上述已被验证的数值仿真算法与材料模型,进行7.5 g破片对4 mm厚前置钢板分别与8 mm、10 mm、12 mm、14 mm和16 mm五种厚度芳纶纤维板层合复合结构,5 mm厚前置钢板分别与6 mm、8 mm、10 mm、12 mm和14 mm五种厚度芳纶纤维层合复合结构侵彻的数值仿真。取破片贯穿最大速度与不贯穿最小速度的均值为弹道极限速度,破片贯穿最大速度与不贯穿最小速度差要求小于15 m/s。采用上述方法,通过数值仿真计算获得7.5 g和10.0 g破片对不同组合方式钢/纤维叠层复合结构的弹道极限速度随芳纶纤维材料板厚度的变化曲线,如图5所示。由图5可见,因破片对钢/芳纶纤维叠层复合结构侵彻机理相同,因此不同质量破片对钢/芳纶纤维叠层复合结构弹道极限速度的变化规律具有一致性。从图5可看出,7.5 g和10.0 g破片对复合结构弹道极限速度随芳纶纤维材料板厚度的增加线性提高,该规律可为后续的优化设计方法研究提供支撑。

(a)7.5 g破片

(b)10.0 g破片

3 优化设计及验证

3.1 优化设计原则

结构优化是通过数学方法实现满足约束条件下结构经济性、安全性或综合性等最优的有效途径。通常采用某种优化方法求出已知参数条件下满足全部约束条件并使目标函数取最小值/最大值的解来实现结构参数的获取。那么,复合结构的优化就需有一个目标。因本工作所设计的复合结构是为了抵御破片的侵彻;所以,钢/纤维复合结构的设计目标就是同等质量条件下提高对破片高速侵彻的防护能力。对于具体问题,复合结构抗侵彻性能可用单位质量条件下恰恰可以防御破片完全贯穿的破片威力量进行表征。这就涉及到了三个独立量:破片的速度、破片的质量和靶体的面密度。本工作所研究靶体是由两种材质构成,可采用单位面密度吸能作为复合结构靶防护性能的表征量。对于上述参量,若将破片质量作为确定量,问题就变为:对于确定速度破片设计最小面密度的安全防护复合结构以实现结构设计最优。因此,可以实施的复合结构优化设计实质是:在给定破片质量和撞击速度条件下,获得最小面密度的结构尺寸。对于确定密度的钢板和纤维板,即获得钢板和芳纶纤维增强复合材料板的最佳厚度。

3.2 优化设计方法

已有试验结果表明,破片对整个复合结构侵彻的过程中,前置钢板在阻止破片侵入的同时,改变了破片的形状,增加了破片的横截面积,可为后续芳纶纤维材料板的抗破片侵彻提供有益帮助;后置纤维板通过支撑力分散了对钢板的冲击力,减缓了前置钢板冲塞破坏的形成,对钢板的抗破片侵彻也提供了有益帮助。因此,前置钢板和后置芳纶纤维材料板互为支撑提高了整个复合结构整体的抗破片侵彻能力。根据上述特点分析可知,钢板与芳纶纤维材料板叠层复合结构的优化设计不能将钢板和芳纶纤维复合板独立对待进行分析,而应将其作为一个整体提出其抗破片侵彻能力的优化设计方法。因此,可在特定破片质量条件下,建立破片弹道极限速度与钢板、芳纶纤维材料板厚度的函数关系式,通过该关系式,根据所需防御破片的速度特征进行复合结构的优化设计。

根据数值仿真的研究成果可见:对于在一定厚度范围内的后置芳纶纤维材料板组成的叠层复合结构;在不同厚度钢板条件下,确定质量破片对复合结构弹道极限速度随芳纶纤维材料板厚度的增加线性提高,且变化曲线的斜率基本一致。因此,结合特定质量破片对钢/芳纶纤维叠层复合结构的侵彻分析可推测:特定结构(即长径比确定)破片对一定厚度钢板和芳纶纤维板叠合构成的复合结构的弹道极限分别随钢板和芳纶纤维材料板厚度的增加呈线性提高,即获得关系式(1)为

(1)

式中:v50为弹道极限速度,m/s;LP为破片的长度,mm;HS为钢板的厚度,mm;Hf为芳纶纤维材料板的厚度,mm;A、B、C为拟合系数,可由试验或数值仿真获得。

钢/芳纶纤维复合结构靶体面密度为

(2)

式中:SAD为复合结构的面密度,kg/m2;ρS为钢板的密度,g/cm3;ρF为芳纶纤维材料的密度,g/cm3。

若确定破片结构和撞击速度,可由式(1)获得HS与Hf的函数关系HS=f(Hf)或Hf=f(HS),并代入复合结构靶体面密度的计算式(2)中,即可获得确定质量破片以特定速度(即给定v50值)撞击侵彻实施有效防护的复合结构面密度与HS或Hf的函数关系式SAD=f(HS)或SAD=f(Hf),如式(3)

(3)

为获得最小面密度,将式(3)对HS求导,可得:

(4)

由式(3)和式(4)可以看出,最小面密度SAD为钢板厚度HS的单调函数,根据边界条件可以求得最小面密度SAD和钢板厚度HS,再根据HS与Hf的函数关系式获得芳纶纤维材料板厚度Hf。

3.3 优化设计实例及验证

在此,为了验证上述优化设计方法,根据已有数值仿真结果,针对撞击速度为1 100 m/s的10.0 g破片进行复合结构的优化设计。具体如下:根据图4(b)数值仿真数据的拟合可获得弹道极限速度与钢板和芳纶纤维板厚度的函数关系式(5),对于1 100 m/s的撞击速度,式(5)可变为式(6),将式(6)与式(2)和式(3)结合,可得式(7)。

v50=94.375×(HS+0.447·Hf)+48.25,

4mm≤HS≤5mm,6mm≤Hf≤16mm

(5)

1 100=94.375×(HS+0.447·Hf)+48.25

(6)

(7)

由式(7)可见:面密度随钢板厚度HS单调递增。以最小面密度为目标,根据式(5)所给出的区间,在侵彻机理不发生变化前提下,因面密度随钢板厚度HS单调递增,钢板的厚度HS取区间内的最小值4 mm。就可由式(6)获得芳纶纤维板的厚度为15.98 mm,复合结构的面密度为52.98 kg/m2。因此,对于防护住10.0 g撞击速度为1 100 m/s破片,最优结构为4 mm钢板+15.98 mm芳纶纤维叠层复合结构。

根据上述分析,采用4 mm厚钢板与16 mm厚芳纶纤维复合材料板层合的复合结构进行抗破片侵彻性能试验验证。试验获得有效试验数据3发,测到的撞击速度分别为1 108 m/s、1 112 m/s、1 126 m/s,试验中无一发贯穿4 mm厚钢板与16 mm厚芳纶纤维板层合的复合结构,靶体破坏现象如图6所示。由试验结果可得:所设计的4 mm厚钢板与16 mm厚芳纶纤维板层合的复合结构可对撞击速度为1 100 m/s的10.0 g破片进行有效防护。

4 结论

通过对钢/纤维叠层复合结构进行抗破片侵彻的机理分析,建立了复合结构的优化设计方法,得出以下结论:

(1)根据7.5 gFSP弹丸对4 mm钢板+12 mm芳纶纤维板、5 mm钢板+10 mm芳纶纤维板叠层复合结构的弹道试验发现了钢/芳纶纤维叠层复合结构抗破片侵彻机理为:前置钢板的主要作用在于降低破片的侵彻速度、墩粗破片头部,从而增加侵彻阻力、改变弹丸对叠层复合结构整体冲击力的分布;后置纤维板通过支撑力分散了对钢板的冲击力,减缓了前置钢板冲塞破坏的形成,两者互为支撑提高了整个复合结构整体的抗破片侵彻能力。

(2)通过7.5 g和10.0 g破片对不同组合方式钢/纤维叠层复合结构的数值仿真发现,破片对复合结构弹道极限速度随芳纶纤维材料板厚度的增加线性提高的规律。

(3)基于目标函数极值法建立了适用一定破片质量和撞击速度范围的抗破片侵彻钢/芳纶纤维叠层复合结构优化设计方法;并采用该方法进行了抗撞击速度为1 100 m/s的10.0 g破片侵彻的复合结构实例设计,通过试验验证了所设计复合结构的抗破片侵彻能力。

[1] HATCHER A. 浅谈自制爆炸物[J]. 公安学刊(浙江警察学院学报), 2007(6):29-31.

HATCHER A. Self-made explosives[J]. Public Security Science Journal-Journal of Zhejiang Police College, 2007(6):29-31.

[2] 过超强,赵桂平. 复合装甲抗侵彻性能的数值分析[J]. 应用力学学报, 2013, 30(1):96-99.

GUO Chaoqiang, ZHAO Guiping. Numerical analysis of composite armor anti-penetration effective[J]. Chinese Journal of Applied Mechanics, 2013, 30(1):96-99.

[3] 迟润强,范峰. 弹靶尺寸对陶瓷/金属复合装甲防护性能的影响[J]. 爆炸与冲击, 2014, 34(5):594-601.

CHI Runqiang, FAN Feng. Geometrical effects on performances of ceramic/metal armors impacted by projectiles[J]. Explosion and Shock Waves, 2014, 34(5):594-601.

[4] 赵晓旭,徐豫新,田非,等. 钢/纤维复合板对破片弹速侵彻吸能机制及分析方法[J]. 兵工学报, 2014, 35(增刊2):309-315.

ZHAO Xiaoxu, XU Yuxin, TIAN Fei, et al. The energy absorption mechanism and analysis method of steel/fiber composite plate against fragment impact at projectile velocity[J]. Acta Armamentarii, 2014, 35(Sup2):309-315.

[5] 徐锐,戴文喜,徐豫新,等. 钢/芳纶/钢三明治板抗高速破片侵彻性能研究[J]. 弹箭与制导学报, 2014, 34(1): 90-94.

XU Rui, DAI Wenxi, XU Yuxin, et al. The research on anti-fragment performance of sandwich plate with aramid fiber reinforced composite cores[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2014, 34(1):90-94.

[6] 王晓强,朱锡,梅志远. 陶瓷/船用钢抗破片模拟弹侵彻的实验研究[J]. 哈尔滨工程大学学报, 2011, 32(5):555-558.

WANG Xiaoqiang, ZHU Xi, MEI Zhiyuan. Experimental investigation on ceramic and shipbuilding steel penetrated by a fragment simulating projectile[J]. Journal of Harbin Engineering University, 2011, 32(5):555-558.

[7] Department of defense test method standard v50 Ballistic test for armor MIL-STD-662F[S].

[8] 徐豫新,王树山,严文康,等. 纤维增强复合材料三明治板的破片穿甲实验[J]. 复合材料学报, 2012, 29(3):72-77.

XU Yuxin, WANG Shushan, YAN Wenkang, et al. Armor-piercing experiment on fragment against sandwich plate with fiber reinforced composite cores[J]. Acta Materiae Composite Sinica, 2012, 29(3):72-77.

[9] 韩永要. 破片侵彻陶瓷/芳纶复合装甲数值模拟[J]. 弹箭与制导学报, 2009, 29(6):98-102.

HAN Yongyao. The numerical simulation of penetration of ceramic/Kevlar composite armor by fragment[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2009, 29(6):98-102.

[10] 邵磊,余新泉,于良. 防弹纤维复合材料在装甲防护上的应用[J]. 高科技纤维与应用, 2007, 32(2):31-34.

SHAO Lei, YU Xinquan, YU Liang. Applications of antiballistic fiber composites in armor protection[J]. Hi-Tech Fiber & Application, 2007, 32(2):31-34.

[11] 徐双喜. 大型水面舰船舷侧复合多层防护结构研究[D]. 武汉:武汉理工大学, 2010.

[12] 姜风春,刘瑞堂,张晓欣. 船用945钢的动态力学性能研究[J]. 兵工学报, 2000, 21(3):257-260.

JIANG Fengchun, LIU Ruitang, ZHANG Xiaoxin. A study on the dynamic mechanical behaviors of ship-building steel 945[J]. Acta Armamentarii, 2000, 21(3):257-260.

[13] 王琳,王富耻,王鲁,等. 空心弹体侵彻金属靶板的数值模拟和实验研究[J]. 兵器材料科学与工程, 2001, 24(6):13-17.

WANG Lin, WANG Fuchi, WANG Lu, et al. Numerical simulation and impact test study of hollow projectiles impacting steel plates[J]. Ordnance Material Science and Engineering, 2001, 24(6):13-17.

An optimization design method of steel/aramid fiber composite structure against fragment penetration

ZHAO Xiaoxu1,2, XU Yuxin1, WANG Shushan1

(1. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China;2. College of Information Engineering, Capital Normal University, Beijing 100048, China)

An optimization design method for the new type steel/aramid fiber laminated composite structure against fragment penetration was studied in this paper. The ballistic limit velocity experiment results of 7.5 g FSP fragment impacting 4 mm steel+12 mm aramid fiber composite plate, and 5 mm steel+10 mm aramid fiber composite plate were analyzed. The numerical simulation of fragment impacting composite structure at same experimental condition was performed. Based on the validated numerical simulation model, the numerical simulation of 7.5 g and 10.0 g fragments impacting 4 mm and 5 mm laminated with 6-16 mm thickness aramid fiber composite plates was performed. The corresponding ballistic limit velocities was obtained. The penetration mechanism was then analyzed based on the experiment data and numerical simulation results. According to the protection characteristics of this kind of composite structures, using minimum areal density as target function, a structure parameter optimization design model was created which was suitable for certain mass fragment impacting target at a certain velocity range. The proposed method was used to design the steel/aramid fiber composite against 10.0 g fragment impacting at 1 100 m/s. The composite structure was tested experimentally and the rationality and applicability were verified.

impact dynamics; composite structure; ballistic limit; optimization design method

国家自然科学基金项目(11402027);北京理工大学基础科研基金资助项目(20130242005)

2015-12-07 修改稿收到日期:2016-03-10

赵晓旭 女,博士,讲师,1977年11月生

徐豫新 男,讲师,硕士生导师,1982年8月生

TJ012.4

A

10.13465/j.cnki.jvs.2017.08.028