浸渍液性质对加氢脱氮催化剂性能的影响

2017-04-19唐兆吉杨占林王继锋温德荣

唐兆吉,杨占林,王继锋,姜 虹,温德荣,姜 艳

(1. 中国石化 抚顺石油化工研究院,辽宁 抚顺 113001;2. 中国石化 催化剂抚顺分公司,辽宁 抚顺 113001)

浸渍液性质对加氢脱氮催化剂性能的影响

唐兆吉1,杨占林1,王继锋1,姜 虹1,温德荣1,姜 艳2

(1. 中国石化 抚顺石油化工研究院,辽宁 抚顺 113001;2. 中国石化 催化剂抚顺分公司,辽宁 抚顺 113001)

以氧化铝为载体,利用有机助剂精氨酸调节浸渍液的pH,采用等体积浸渍法制备加氢脱氮催化剂,并采用BET,NH3-TPD,H2-TPR,XPS,HRTEM等方法对催化剂进行了表征,考察了浸渍液的pH对催化剂加氢脱氮性能的影响。表征结果显示,随浸渍液pH的增大,催化剂的比表面积和孔体积增大;催化剂表面总酸量和中强酸量增加、强酸量减少,提高了催化剂的活性和稳定性;活性组分与载体间的相互作用减弱,使活性组分易于还原和硫化;同时MoS2片晶层数增多、平均长度缩短,可改善活性组分的分散性,增加活性中心的数目。催化剂评价结果表明,提高浸渍液pH,制备的催化剂的加氢脱氮活性明显提高。

加氢脱氮催化剂;浸渍液pH;清洁燃料

随着原油资源重质化、劣质化程度的加深以及我国对环保要求的不断提高,深度脱除油品中的芳烃、硫和氮等杂质以提供优质清洁燃料,是当前炼厂的发展趋势。加氢处理技术是生产清洁燃料的主要手段之一,其核心是加氢处理催化剂。工业上使用的加氢处理催化剂是以氧化铝为载体、负载Ni(Co)-Mo活性组分的固体催化剂。助剂Ni或Co在纳米MoS2颗粒的边角棱位进行修饰形成了催化剂的活性中心,即Ni(Co)-Mo-S活性相。Ni(Co)-Mo-S活性相有两种类型:一是活性组分与载体间的相互作用强,催化剂硫化度低;二是活性组分与载体间的相互作用弱,催化剂硫化度较高,但不利于活性中心的分散,活性金属组分在载体表面容易发生聚集,降低活性组分的有效利用率。由此可见,活性组分与载体产生相互作用是影响催化剂活性的关键因素之一[1-4]。适当削弱载体与活性组分间的相互作用、提高活性组分的分散度、增加催化剂的硫化度,能改善催化剂的加氢脱氮性能。

本工作在浸渍液中加入有机助剂精氨酸,使催化剂的硫化度与活性组分分散度得到良好的匹配;并利用BET,NH3-TPD,H2-TPR,XPS,HRTEM等手段考察了浸渍液的pH对催化剂性能的影响。

1 实验部分

1.1 催化剂的制备

以拟薄水铝石为原料,加入黏合剂,经混合、挤条、干燥和焙烧制成三叶草条形γ-Al2O3载体。以Mo-Ni为活性组分,用等体积浸渍法制备催化剂。将活性组分的金属盐加入去离子水中配成弱酸性浸渍液,在浸渍液中加入有机助剂精氨酸,以调节弱酸性浸渍液的酸碱度(浸渍液的pH分别设为基准、基准+1、基准+2),浸渍后的试样经120 ℃和450 ℃焙烧后得到成品催化剂。

1.2 催化剂的表征

采用美国Altamira公司AMI-200型全自动化学吸附仪进行H2-TPR表征,先将试样在485 ℃下恒温处理1 h,然后以10 ℃/min的速率升温至700 ℃,用5%(φ)H2-95%(φ)Ar为反应气,高纯氩气为载气。

采用美国麦克仪器公司AutoChem 2920型自动催化剂表征系统进行NH3-TPD表征,催化剂在400℃下用氦气吹扫1 h,再在氦气气氛下冷却至室温,然后吸附氨气至饱和,吹扫至基线平稳后升温至140 ℃进行程序升温脱附,升温速率为10 ℃/min。

采用日本电子株式会社JEM-2100型高分辨率透射电子显微镜进行HRTEM表征,加速电压200 kV,LaB6灯丝,点分辨率0.23 nm,测量时取出少量催化剂于玛瑙研钵中压细后超声波分散于乙醇溶液中,然后取少量的悬浮液置于涂炭铜筛网上制样分析。

采用美国Thermo公司Multilab 2000X型光电子能谱仪进行XPS表征,Mg Kα为激发源,功率200 W,能量1 253.6 eV。以污染C峰的C 1s(284.6 eV)为标准,扣除荷电效应的影响,确定试样的真实结合能。结合能数据的误差为±0.2 eV,XPS谱图的拟合分析采用XPS PEAKs 4.1软件。

1.3 催化剂的评价

催化剂的评价在微型反应装置上进行,原料油经双柱塞微量泵进入气化室,与氢气混合后进入预热室,预热后进入内径10 mm、长500 mm的不锈钢反应器。反应器上下两端填充石英砂,中间恒温段填充16~30目催化剂,催化剂装填量6 mL。

催化剂的预硫化采用两段升温过程:第一段为230 ℃,恒温4 h;第二段为370 ℃,恒温4 h。硫化油为溶有5%(w)二甲基二硫醚的煤油。

优步平台源数据包括行程起始时间、起始点坐标、行驶时间、行驶距离以及车型、车龄等参数信息。研究采用成都优步平台提供两组数据,一组为2016年2月22日到2月27日一周共884,412条出行数据进行分析,该组数据共包含了533种车型;第二组数据为优步(成都)平台的所有凯美瑞系列车型的出行数据,包括不同车型年(2006-2016),8款车型(200E, 200G, 240E, 240G, 2.0E, 2.0G,2.5G, 2.0S),自2014年6月至2016年8月期间的约710,000 条出行数据。

原料油为金陵石化公司催化裂化柴油(氮含量980 μg/g、硫含量4 000 μg/g),在压力4.0 MPa、温度340 ℃、LHSV 2.0 h-1、氢油体积比600的条件下进行反应。催化剂的活性稳定后,间隔2 h取样,试样经碱液洗涤后,分析产物中的氮含量,计算脱氮率。

2 结果与讨论

2.1 不同pH的浸渍液对催化剂物化性质的影响

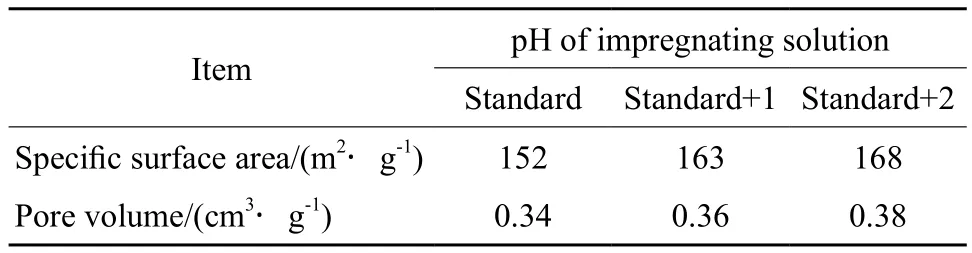

浸渍液的pH对催化剂孔结构的影响见表1。由表1可知,随浸渍液pH的增加,催化剂的比表面积和孔体积增大。这可能是因为浸渍液pH的提高,能削弱载体被酸性溶液侵蚀的程度,减小比表面积的损失量,从而产生较多的加氢活性位,提高催化剂的活性。

表1 浸渍液的pH对催化剂孔结构的影响Table 1 Effects of impregnating solution pH on the pore structure of the hydrodenitrification catalysts

浸渍液的pH对催化剂酸量的影响见表2。由表2可知,随浸渍液pH的变大,催化剂的总酸量和中强酸量逐渐增多,强酸量逐渐减少。催化剂中强酸量的增加有利于反应过程中大分子物质侧链的断裂和转移,催化剂的氢解性能得到很大改进[5];而强酸量减少能减缓胶质在催化剂表面的结焦程度,提高催化剂的稳定性[6-7]。

表2 浸渍液的pH对催化剂酸量的影响Table 2 Effects of impregnating solution pH on the acidity of the catalysts

2.2 H2-TPR表征结果

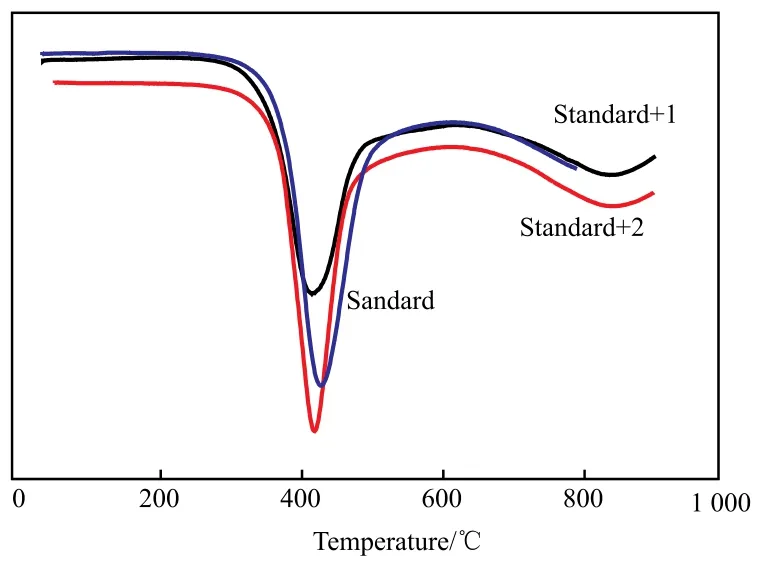

H2-TPR表征能反映金属组分Mo与Ni之间以及金属组分与载体间的相互作用情况[2]。不同pH浸渍液制备的催化剂的H2-TPR表征结果见图1。

图1 不同pH浸渍液制备的催化剂的H2-TPR曲线Fig.1 H2-TPR curves of the catalysts.

图2 反应后催化剂的Mo 3d XPS谱图Fig.2 Mo 3d XPS spectra of the used catalysts.

从图1可看出,随浸渍液pH的增加,催化剂还原峰温度降低,说明活性组分与载体间的相互作用变弱,活性组分易于还原。尤其是浸渍液的pH为基准+2时,催化剂的还原峰温度明显低于浸渍液pH为基准时制备的催化剂的还原峰温度。由此可以推断,浸渍液的pH较高时,能削弱催化剂中活性组分与载体间的相互作用,使金属组分易于还原,产生较多的高活性Ni-Mo-S活性位;同时还能调变催化剂的氢解性能,有利于提高催化剂的活性。

2.3 XPS表征结果

对氧化态和硫化态的催化剂进行XPS表征,并对反应后催化剂的XPS谱图进行分峰拟合,结果见图2。催化剂的Mo 3d峰自旋-轨道分裂形成两个峰Mo 3d5/2和Mo 3d3/2,其中,二者的电子结合能差为3.1 eV,同一价态两个谱峰的理论面积之比约为1.5,半峰宽的理论值之比为1。图2中浸渍液pH为基准时制备的催化剂在226.0 eV处的谱峰归属于S 2s,在拟合计算时要予以扣除;其他3组峰为Mo的主要存在形式,第1组位于232.9 eV和236.0 eV处,归属于Mo6+;第2组位于230.8 eV和233.9 eV处,归属于Mo5+;第3组位于229.2 eV和232.3 eV处,归属于Mo4+。

将XPS拟合结果进行分析计算,通过归一化法得到不同pH浸渍液制备的3种催化剂表面不同价态的Mo元素的相对含量及硫化度,结果见表3和表4。催化剂表面的Mo/Al原子比和Ni/Al原子比能反映活性组分Mo和Ni在氧化铝表面的分散情况[8]。由表3可知,随浸渍液pH的增大,催化剂表面的Mo/Al和Ni/Al原子比逐渐增大,有利于提高活性组分在载体表面的分散度,产生更多的活性位。加入精氨酸调整了浸渍液的pH,改变了Mo和Ni的化学状态,阻止其进入氧化铝晶格,使催化剂表面Mo和Ni的浓度增大,活性组分分散度变大。精氨酸还能与活性组分形成稳定的络合物,浸渍过程中,精氨酸在载体和活性组分间起到隔离分子的作用,削弱了活性组分与载体间的相互作用,使催化剂在热处理过程中能有效避免金属聚集在载体表面,改善金属的分散性能。

表3 氧化态催化剂表面Mo/Al与Ni/Al的原子比Table 3 Atomic ratios of Mo/Al and Ni/Al on the surfaces of the oxidized catalysts

由表4可知,随浸渍液pH的增大,催化剂中Mo4+的相对含量呈增加的趋势。由此可以说明,提高浸渍液的pH,改变了Mo物种在浸渍液中的状态,增加了活性前体的数量,使催化剂的硫化度变大,这可能是由于溶液中的精氨酸与Ni形成稳定络合物,延迟了Ni物种的硫化,使Mo物种得到充分的硫化。硫化度的大小与活性组分与载体间的相互作用有关,硫化度高表明活性组分与载体的相互作用弱,使活性组分易于硫化和还原,改善了催化剂的使用性能[5,9-11]。

表4 硫化态催化剂表面不同价态Mo元素的相对含量及硫化度Table 4 Relative content and sulfidity of Mo with different valenceon the surface of the sulfurized catalysts

2.4 HRTEM表征结果

对于加氢处理催化剂,Mo是以MoO3的形式存在于载体表面的,经硫化后,MoO3转化为层状结构的MoS2片晶。MoS2是催化剂的主要活性相,其六边形的层状结构在HRTEM照片中显示为不同长短和层数的条纹堆垛。MoS2片晶的大小直接影响边角棱位Mo原子的含量,边角棱位的Mo能结合助剂Ni原子生成高活性的Ni-Mo-S活性中心[12]。选取两种不同浸渍液pH制备的催化剂,硫化后进行HRTEM表征,结果见图3。从图3可看出,两个催化剂中的MoS2片晶均为典型的层状结构,浸渍液pH为基准时制备的催化剂表面的MoS2片晶呈单层分布较多,说明活性组分与载体间的相互作用强,不易硫化,催化剂表面的活性中心少。而浸渍液pH为基准+2时制备的催化剂表面的MoS2片晶呈多层分布的相对较多,片晶长度较短,层数较多,说明活性组分与载体间的相互作用较弱,易于硫化还原。

图3 硫化态催化剂的HRTEM照片Fig.3 HRTEM images of the sulfurized catalysts. a Standard;b Standard+2

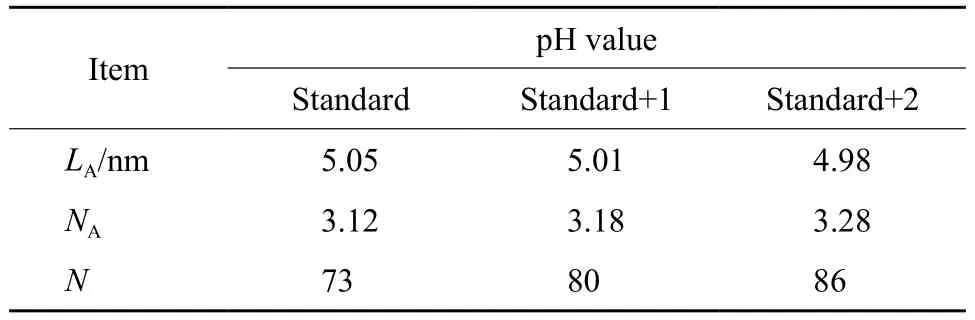

为了更全面地研究活性相形态结构对催化剂性能的影响,使实验结果更具代表性以及便于统计和分析,对每种催化剂试样拍摄HRTEM照片不少于20张,统计数目10张。分别对MoS2片晶的长度和片晶层数进行统计,求其平均长度和平均层数。MoS2片晶的平均长度(LA)由LA=∑LiNi/∑Ni计算得到,其中,Ni为片层长度为Li的片晶层数;MoS2片晶的平均层数(NA)由NA=∑BiNi/∑Bi计算得到,其中,Bi为具有Ni层的MoS2颗粒数目。MoS2片晶的平均层数和平均长度见表5。

表5 MoS2片晶的平均层数和平均长度Table 5 Average length(LA) and layer number(NA) of MoS2slabs

由表5可看出,随浸渍液pH的增大,催化剂MoS2片晶层数增加,平均长度变短。片晶层数主要取决于活性组分与载体间的相互作用,片晶层数多说明载体与活性组分的相互作用弱,反之亦然。片晶层数变多能减小反应物空间位阻效应,提供较多的加氢活性中心和吸附中心,有利于大分子氮化物在活性相上的吸附活化。片晶的平均长度变小,说明催化剂表面的Mo晶粒减小、分散性好,形成更多的Ni-Mo-S活性中心[13-15]。据文献[16]报道,催化剂片晶层数多、硫化度高的MoS2片晶弱化了氧化铝中铝离子的极化作用,增加了Ni对Mo的助剂化作用,容易形成高活性Ni-Mo-S活性中心,提高催化剂的本征活性。随着浸渍液pH的提高,10 000 nm2表面所含片晶数变大,催化剂中易被反应物接触的边、角、棱活性位以及芳环π键吸附位增多,提高了催化剂的加氢活性。

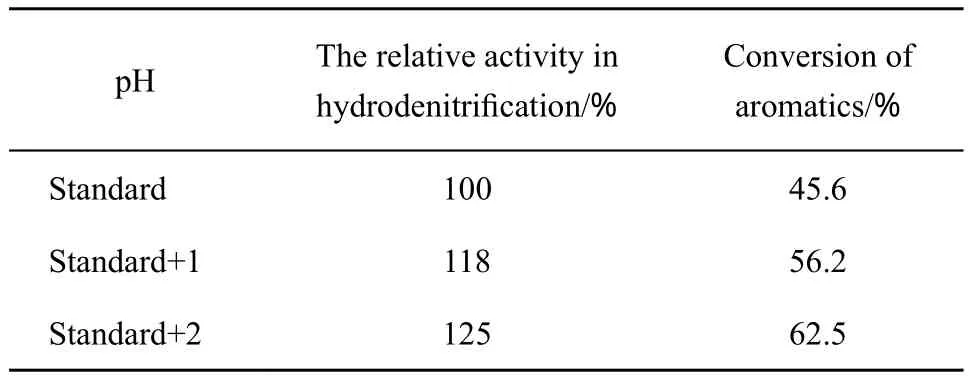

2.5 催化剂的加氢脱氮活性

不同pH浸渍液制备的催化剂的活性见表6。由表6可看出,随浸渍液pH的增大,催化剂的加氢脱氮活性逐渐增强,原料油的总芳烃转化率也逐渐增大。当浸渍液pH为基准+2时,催化剂的相对脱氮活性最高,加氢性能最好。主要原因可能是该条件下制备的催化剂具有适宜的酸量,金属分散度与硫化度得到较好的匹配,使催化剂具有更高的本征活性和更多的活性中心,从而具有更高的加氢活性。

表6 不同pH浸渍液制备的催化剂的活性Table 6 Activity of the catalysts

3 结论

1)提高浸渍液的pH可改善催化剂的表面性质,使比表面积和孔体积增大;总酸量和中强酸量增多、强酸量减少,可提高催化剂的活性和稳定性。

2)浸渍液pH增大,削弱了活性组分与载体间的相互作用,使活性组分易于还原和硫化,金属分散性提高。当浸渍液pH为基准+2时,催化剂的金属分散度与硫化度得到较好的匹配,产生更多高活性的Ni-Mo-S活性中心,催化剂的本征活性更高。

3)采用有机剂调整浸渍液pH制备的催化剂同时具有MoS2片晶层数较多、平均长度较短的特点。片晶层数多,有利于大分子氮化物在活性位上的吸附;片晶平均长度短,改善了活性组分的分散性,增加了活性中心的数目。

4)评价结果表明,随浸渍液pH的增大,催化剂的加氢脱氮活性逐渐提高。当浸渍液的pH为基准+2时,催化剂的加氢性能较好。

[1] 李洪宝,黄卫国,康小洪,等. 含氮化合物对NiW体系催化剂芳烃加氢性能的影响[J].石油炼制与化工,2006,37(10):27-31.

[2] Zhang Dengqian,Duan Aijun,Zhao Zhen,et al. Preparation characterization and hydrotreating performances of ZrO2-Al2O3-supported NiMo catalysts[J].Catal Today,2010,149:62-68.

[3] Olivas A,Zepeda T A. Impact of Al and Ti ions on the dispersion and performance of supported NiMo(W)/SBA-15 catalysts in the HDS and HYD reactions[J].Catal Today,2009,143(1/2):120-125.

[4] Cho A,Koh J H,Lee S I,et al. Activity and thermal stability of sonochemically synthesized MoS2and Ni-promoted MoS2catalysts[J].Catal Today,2009,149(1/2):47-51.

[5] 韩璐,周亚松,魏强,等. NiW/Al2O3催化剂酸性与加氢活性的调变及对重油加氢脱氮性能的影响[J].燃料化学学报,2014,42(10):1233-1238.

[6] Lewandowski M,Sarbak Z. The effect of boron addition on hydrodesulfurization and hydrodenitrogenation activity of NiMo/ Al2O3catalysts[J].Fuel,2000,79(5):487-495.

[7] Boahene P E,Soni K,Dalai A K,et al. Hydrotreating of coker light gas oil on Ti-modified HMS supports using Ni/HPMo catalysts[J].Appl Catal,B,2011,101(3/4):294-305.

[8] Yu Guanglin,Zhou Yasong,Wei Qiang,et al. A novel method for preparing well dispersed and highly sulfide NiWhydro-denitrogenation catalyst[J].Catal Commun,2012,23:48-53.

[9] 杨占林,彭绍忠,姜虹,等. 制备技术对加氢处理催化剂性能的影响[J].石油化工,2012,41(8):885-889.

[10] 刘清河,龙湘云,聂红. 不同硅源对NiW/Al2O3-SiO2催化剂加氢脱硫性能的影响[J].石油学报:石油加工,2009,25(3):307-312.

[11] 辛勤,罗孟飞. 现代催化研究方法[M].北京:科学出版社,2009:85-90.

[12] Toulhoa H,Kasztelan S. Proceedings of the 9th International Congress on Catalysis:VolⅠ[M].Ottawa:Chemical Institution,1988:152.

[13] Kraus H,Prins R. Composition of impregnation solutions and wet impregnated Mo-P/γ-Al2O3catalysts as investigated by31P and95Mo NMR[J].J Catal,1996,164(2):251-259.

[14] Maity S K,Lemus M,Ancheyta J. Effect of preparation methods and content of boron on hydrotreating catalytic activity[J].Energy Fuels,2011,25(7):3100-3107.

[15] 倪月琴,藏憬龄,王继锋,等. 工业用加氢脱氮催化剂所含 MoS2的形貌[J].催化学报,1994,15(6):421-426.

[16] 齐和日玛,李会峰,袁蕙,等. Al2O3性质对加氢脱硫催化剂Co-Mo/Al2O3活性相形成的影响[J].催化学报,2011,32(2):240-249.

(编辑 王 萍)

Effects of impregnating solution properties on the performances of catalysts in hydrodenitrification

Tang Zhaoji1,Yang Zhanlin1,Wang Jifeng1,Jiang Hong1,Wen Derong1,Jiang Yan2

(1. Sinopec Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China;

2. Fu Shun Division,Sinopec Catalyst Company,Fushun Liaoning 113001,China)

Catalysts for hydrodenitrification were prepared through incipient wetness impregnation with alumina as the support and arginine as the organic additive to adjust pH of the impregnating solution. The catalysts were characterized by means of BET,NH3-TPD,H2-TPR,XPS and HRTEM. The influences of pH of the impregnating solution on the performances of the catalysts in the hydrodenitrification of catalytic cracking diesel oil were investigated. The results showed that,with increasing the impregnating solution pH,the specific surface area,pore volume and surface acid content of the catalysts increased,the interaction between the active components and the support weakened,the active components were easier to be reduced and sulfurized,the layer number of the MoS2lamellar crystals increased and their average length became shorter,the dispersity of the active components was improved,and the active centers increased. So,the catalyst activity in the hydrodenitrification could be improved significantly through increasing the impregnating solution pH value.

hydrodenitrification catalyst;impregnating solution pH;clean fuel

1000-8144(2017)02-0177-06

TQ 426.8

A

10.3969/j.issn.1000-8144.2017.02.006

2016-08-25;[修改稿日期]2016-11-18。

唐兆吉(1981—),男,吉林省长岭县人,硕士,工程师,电话 024-56389710,电邮 tangzhaoji.fshy@sinopec.com。