深部条件下的煤岩钻孔喷孔试验研究*

2017-04-16杨鸿智罗明坤任延平

李 胜,杨鸿智,罗明坤,任延平

(辽宁工程技术大学 矿业学院,辽宁 阜新 123000)

0 引言

钻孔喷孔试验方法是一种在实验室条件下模拟开采扰动所引起的小规模矿井动力灾害的有效研究手段。国内诸多学者从不同角度对煤岩失稳破坏规律进行了试验研究,探究矿井动力现象[1-6]发生的机理和提供预测预警的判据。赵洪宝等[7]运用MTS815岩石力学试验系统和PCI-2全数字声发射监测系统,对具有突出倾向性煤体的型煤试件进行了单轴压缩和循环加载过程中的声发射试验研究,得到了煤样破坏的AE参数规律;巩思园等[8]研究了单轴循环加卸载条件下深部冲击倾向煤岩样应力与纵波波速的耦合关系,建立了应力与纵波波速之间的试验关系模型;段克信等[9]研究了钻孔冲击实验方法,并对钻孔冲击实验进行了数值分析;陈学华等[10]用RFPA软件对煤样钻孔冲击进行了数值模拟研究;窦林名等[11-12]依据煤岩体变形破坏特征及其破坏过程中的声电效应和电磁辐射规律,提出了煤岩冲击破坏的弹塑脆性模型;陆菜平等[13-14]通过进行三轴条件下的钻孔损伤冲击试验模拟,分析了煤损伤演化过程并对组合煤岩冲击倾向性演化及声电效应进行试验研究;王晓南等[15]对煤岩组合体冲击破坏的声发射规律与冲击倾向性等指标间的关系进行了试验研究。

目前对矿井动力现象的实验室研究还存在一定的局限性,本文通过钻孔喷孔试验研究深部条件下煤矿冲击动力现象,并且基于应力、应变、钻屑量和声发射等多参量进行试验分析,揭示钻孔喷孔规律。

1 钻孔喷孔试验方法

1.1 试验系统研制

钻孔喷孔试验系统主要包括围压盒、传力块、YA-2000C微机控制电液伺服压力试验机、DHDAS动态信号测试分析系统、SAEU2S声发射系统和钻机(图1)。围压盒为四周密封的厚度为25 mm立方体金属盒,空腔大小为70 mm×70 mm×70 mm,用于固定煤体试件并提供侧向压力;在围压盒的一个侧面设计了一个直径为20 mm的圆孔,用于向试件打钻;通过在围压盒侧面贴电阻应变片,利用DHDAS动态信号测试分析系统采集应变量,从而获取加载过程中的侧向应力;同时在围压盒侧面布置4个声发射探头,利用SAEU2S声发射系统采集加载过程中的声发射参数。钻孔工具为普通手持电钻,钻头直径为8 mm。试验系统能同时观测钻孔喷孔过程中的应力、应变、钻屑量和声发射等参数的变化规律。

图1 试验系统示意Fig.1 Sketch of test system

1.2 试验煤样性质及制备

试验煤样采自新疆乌东矿+450 m水平,煤样的密度为1.28 g/m3,单轴抗压强度为16.28 MPa,单轴抗拉强度为1.42 MPa,内摩擦角为57.08°,弹性模量为2.04 GPa,泊松比为0.21,所在煤层具有动力显现特征。

围压盒空腔的尺寸决定了煤样尺寸为70 mm×70 mm×70 mm,煤样通过岩石切割机切割、打磨得到,加工过程中尽量使煤样的高度略小于70 mm,保证传力块在加载过程中能有效对准煤样,避免传力块与围压盒挤压损坏试验装置。本次试验共制备6个煤样。

1.3 试验方案

测试方案:利用钻孔喷孔试验系统分别按加载压力为30,50,70 MPa对煤试件进行非保压加载,测试煤试件加载过程中的侧向应力、声发射、钻屑量、冲击次数等参数,打钻时间控制在30~50 s,每个压力等级进行2次测试。

测试步骤:(1) 将围压盒置于压力机测试中心位置,并将制备好的煤样放入围压盒,为保证测试过程中应力和声发射良好传递,煤样与围压盒间的缝隙用石膏填充压实,最后将传力块置于煤样正上方;(2) 在围压盒左侧和后侧各布置一个电阻应变片(图1),并将应变片与DHDAS动态信号测试分析系统相连,信号采集频率为5Hz;(3) 在围压盒的各个侧面分别布置一个声发射探头(图1),线路连接完毕后,在SWAE声发射数据采集软件中构建试验所对应的立体模型,设置声发射采集参数,声发射采集门限设为95 dB;(4) 按设定的加载压力进行非保压加载,同时采集侧向应变、声发射信号;当压力达到设计压力后,在压力机上进行保压,用电钻开始打钻,打钻深度控制在50 mm左右,记录打钻时间、冲击声响;(5) 打钻结束后,停止各类数据采集,收集钻屑量,整理实验器材。

图2 打钻过程应力变化与钻孔喷孔时间Fig.2 Stress change during drilling and time of spray-drilling-hole

2 钻孔喷孔试验结果与分析

2.1 钻孔喷孔现象特征和加压过程分析

试验过程中,随着打钻时间的增加,试件逐渐卸压;其中,加载压力为30 MPa的A1试件未发生钻孔喷孔,加载压力为50 MPa的A3试件在打钻后8 s和34 s发生2次冲击,加载压力为70 MPa的A5试件在打钻后7 s和15 s发生2次冲击(图2)。钻孔喷孔会出现瞬间卸载并伴有顶钻的感觉和明显声响,声响可传至几米到数十米远,而且喷孔加载压力越大,顶钻越明显,声响越强烈,卸载越多,冲击强度越大。

由表1和图3可知,随加载压力的增大,试件的钻屑量增多,顶钻现象越明显,钻孔喷孔次数也逐渐增多,相同加载压力条件下的2个煤样的钻屑量存在较小差异。

另外,随着加载压力增大,平均钻屑粒度逐渐减小,但是A3和A5煤样在发生钻孔喷孔时所钻出煤屑粒度骤然增大,这与现场易发生动力灾害的构造煤具有相似特征。说明在发生喷孔现象时,由于压力增加和扰动而破坏的煤体,会在瞬间能量释放的瞬间喷出,从试验角度很好的说明了煤体失稳破坏的条件和作用因素。

图3 煤试件的钻屑形态Fig.3 The form of cuttings in coal samples

试件编号加载压力/MPa打钻时长/s钻屑量/g声响次数/次A1A230420.880320.720A3A450451.362431.253A5A670331.733311.822

2.2 侧向应力特征

2.2.1应力计算方法

围压盒在加载过程中的受力是比较复杂的,为了获取围压盒的侧向应力,假设:①围压盒材质均匀,侧壁均匀受力;②围压盒边角处在加压过程中不发生位移或变形。因此,计算模型可简化为两端固定且受均布载荷的支撑梁。

由材料力学可知[16],固支梁的挠度可表示为:

(1)

式中:ω为固支梁的挠度,m;q为试件加载过程中作用于围压盒侧面的载荷,Pa;l为固支梁长度,m;E为围压盒材质(45#碳钢)的弹性模量,Pa;I为围压盒变形过程的惯性矩,m4。

其中:

(2)

(3)

式中:b为荷载作用长度,m;h为材料厚度,m;ε为围压盒应变。

将式(1)~(3)联立,并取围压盒受载长度为70 mm,围压盒壁厚为25 mm,侧面中心位置的应变值E=210 GPa,可得:

q=8.25×1010ε

(4)

从而计算出梁中点处的载荷,即围压盒的侧向应力为q。根据测量结果,可计算出侧向应力与荷载的比值λ=q/p=0.1~0.3,即侧向应力为垂直应力的0.1~0.3倍。

2.2.2煤样实验过程应变规律

A1,A3和A5煤样在整个加载过程及打钻过程中的侧向应变曲线如图4所示。

图4 A1, A3, A5试样应变曲线Fig.4 Strain curves of sample A1, A3, A5

由图4可知,A1,A3,A5煤试样在加载过程中,侧向应变随着加载时间的增加而增加,当试验机进入保压状态后,侧向应变也趋于稳定。

打钻过程中,A1煤试样的侧向应变基本维持不变(a,b);A3和A5煤试样的侧向应变各有2次突然减小或经过短暂的增加后骤然减小(c~f),与钻孔喷孔事件相对应。以A5煤试件第二次喷孔为例,应变量骤然降低8με,侧向应力降低0.6 MPa。

2.3 声发射特征

2.3.1煤试件加载破坏过程的声发射再现

煤岩试件破坏过程中伴随着声发射事件的发生,SAEU2S声发射系统通过3个以上的声发射探头即可定位1个声发射事件的位置。

本次实验中,通过在声发射数据采集软件中构建与A1~A5煤试件同等大小的模型,再现了煤试件的破坏过程。A1~A5煤试件打钻前后的声发射事件立体图如图5所示。图5中,四周较大的黑点表示传感器探头布置的位置,中间零星的点表示声发射事件所在位置,点越密集,表示声发射事件越多。

图5 A1, A3, A5试件打钻前后声发射立体定位Fig.5 Acoustic emission stereo positioning of sample A1, A3, A5 before and after drilling

无论是打钻前还是打钻后,高加载应力条件下的煤试件声发射事件更多(A5>A3>A1)。对于同一煤试件,打钻后的声发射事件均远大于打钻前,且加载应力越高,声发射事件变化量越大(与钻孔喷孔数相吻合)。从声发射事件分布的空间位置来看,主要分布在试件的中上部,除钻孔周围比较密集外,每个试件也有呈条带状分布的区域。

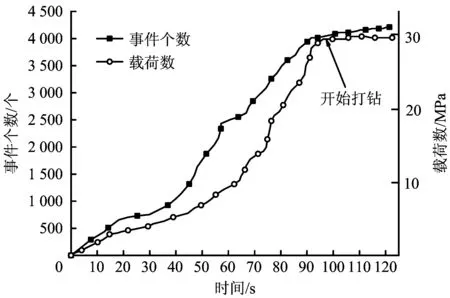

2.3.2声发射事件与载荷关系

煤试件在受载过程中的声发射事件与载荷大小息息相关,如图6~图8。各煤试件在受载初期,声发射事件个数和载荷增速相对较缓;随后载荷增速变大,声发射事件个数也迅速增加;当试件保压后,声发射事件个数也趋于稳定;但打钻过程差异明显。

图6 A1试件声发射事件与载荷关系Fig.6 Relationship between AE event and load of sample A1

图7 A3试件声发射事件与载荷关系Fig.7 Relationship between AE event and load of sample A3

图8 A5试件声发射事件与载荷关系Fig.8 Relationship between AE event and load of sample A5

开始打钻后,A1试件载荷略微降低,声发射事件个数稍稍增加,总事件个数约4 000个。A3试件开始打钻一段时间后,载荷迅速降低,发生第一次喷孔,声发射事件个数迅速增加,后续发生的第二次喷孔以及A5试件的载荷与声发射事件个数的关系与此类似。A3、A5试件声发射事件总个数分别为6 000和8 500个,载荷越大,声发射事件越多,越易出现喷孔现象。

2.3.3煤试样喷孔的其他声发射特征表征

煤试件加载过程中同时还伴随着振铃计数、能量、振幅等声发射特征参数的变化。以A3煤试件为例,随着加载时间的增加,声发射振铃计数、能量和振幅的数值均增大,尤其是在打钻过程中出现的2次喷孔现象表现更为明显(图9)。A5煤试件与此类似,此处就不再赘述。

3 钻孔喷孔机理探讨

钻孔喷孔是一种典型的小型动力现象,发生钻孔喷孔现象的必要条件是三向高应力条件和钻进扰动,发生钻孔喷孔的临界条件与煤岩体的物理性质和赋存条件有关。在高应力环境下,煤岩体所聚集的弹性能较大,内部大量微裂纹萌生、扩展和贯通,应力重新分布。打钻扰动过程使原本处于三向应力状态的煤岩体变成双向甚至是单向受力状态,在钻孔周围容易形成高应力集中区,该区域内围岩的物理力学特性将发生变化。而在钻进过程中,应力集中区将进一步演化,围岩物理力学状态随着应力分布的变化而改变,当应力小于岩体强度,围岩便处于弹塑性状态,当应力大于岩体强度时,巷道周边首先产生应力集中,达到一定程度后围岩就由弹性状态转化为塑性状态,在围岩中形成塑性松动圈,从而使围岩发生进一步的损伤,导致其承载力及稳定性降低。当他超过围岩屈服极限时,弹性应变能突然释放,钻孔壁和钻孔前端煤体发生瞬间崩落,发生失稳破裂,形成喷孔现象。

在实际矿井开采中,采掘空间周围煤岩体在高应力和开采扰动作用下发生局部失稳,使煤岩体抛向采掘空间,是钻孔喷孔的宏观动力现象,在井巷或回采工作面围煤岩体内,以突然、急剧、猛烈破坏为特征,并通常伴有巨大声响、煤体振动和冲击波,若有瓦斯参与以上过程,将形成煤与瓦斯突出灾害。在煤岩体强度较大和构造发育的区域,动力现象现象会更加剧烈。

4 结论

1) 钻孔喷孔试验是一种在实验室条件下模拟矿井动力现象的可行方法,具有简单易行、费用低廉的特点,可有效揭示动力灾害所发生的应力条件。

2) 三向高应力环境是发生钻孔喷孔的必要条件之一,加载压力越大,煤试件的钻屑量越多,顶钻现象越明显,钻孔喷孔次数越多,钻屑颗粒不均匀性程度增加。

3) 侧向应力和声发射是钻孔喷孔的有效表征,随着煤岩体所受载荷的不断增大,对应的侧向应力和声发射事件也相应增大,一旦发生钻孔喷孔,侧向应力和声发射也发生相应突变,侧向应力与载荷大小均降低,声发射事件数量增加。

[1]崔峰,来兴平,曹建涛,等.矿山动力灾害发生机理与防治策略[J].煤矿安全,2017,48(1):191-194.

CUIFeng,LAIXingping,CAOJiantao,et al.Occurrence mechanism and control strategies of mine dynamic disaster[J].Safety in Coal Mines, 2017, 48(1):191-194.

[2]朱志洁,张宏伟,韩军,等.不同应力场条件下巷道稳定性研究[J].中国安全生产科学技术,2015, 11(11):11-16.

ZHU Zhijie,ZHANG Hongwei,HAN Jun,et al. Research on stability of roadway under different conditions of stress field [J]. Journal of Safety Science and Technology, 2015, 11(11):11-16.

[3]杨超,李学龙,朱亚飞.基于电磁辐射的矿井冲击地压区域监测预报研究[J]. 中国安全生产科学技术, 2013, 9(7):100-104.

YANG Chao,LI Xuelong,ZHU Yafei. Research on regional monitoring and prediction for rock burst in mine based on electromagnetic radiation[J]. Journal of Safety Science and Technology,2013, 9(7):100-104.

[4]袁瑞甫.深部矿井冲击-突出复合动力灾害的特点及防治技术[J]. 煤炭科学技术,2013, 41(8):6-10.

YUAN Ruipu. Features of dynamic disasters outburst in deep coal mine combined rockburst and gas and its preventive measures[J].Coal Sience and Technology, 2013, 41(8):6-10.

[5]杨慧明.深部应力型突出灾害的声发射监测工艺及预警试验研究[J]. 煤矿安全, 2017, 48(2):17-20.

YANG Hui Ming. Experimental study on acoustic emission monitoring technique and pre-warning of stress type outburst disasters in deep mine[J]. Safety in Coal Mines, 2017, 48(2):17-20.

[6]曹建军.基于动力属性的深井灾害防治技术研究与应用[J]. 煤炭科学技术, 2014, 42(11):50-54.

CAO Jianjun. Research and application on prevention and treatment technology of deep mine disaster based on its dynamic property[J]. Coal Sience and Technology, 2014, 42(11):50-54.

[7]赵洪宝,杨胜利,仲淑姮.突出煤样声发射特性及发射源试验研究[J].采矿与安全工程学报, 2010, 27(4):543-547.

ZHAO Hongbao, YANG Shengli, ZHONG Shuheng, et al. Analysis on the AE characteristics of outburst-hazardous coal under different loading mode[J]. Journal of Mining and Safety Engineering, 2010, 27(4):543-547.

[8]巩思园,窦林名,何江,等. 深部冲击倾向煤岩循环加卸载的纵波波速与应力关系试验研究[J]. 岩土力学, 2012, 33(1):45-51.

GONG Siyuan, DOU Linming, HE Jiang, et al. Study of correlation between stress and longitudinal wave velocity for deep burst tendency coal and rock samples in uniaxial cyclic loading and unloading experiment[J].Rock and Soil Mechanics,2012, 33(1):45-51.

[9]段克信,陈学华,张文军.钻孔冲击实验与冲击地压应力判据的探讨[J].煤炭学报,2003, 28(5):500-504.

DUAN Kexin, CHEN Xuehua, ZHANG Wenjun. Borehole impact test and stress criterion of rock burst[J]. Journal of China Coal Society,2003, 28(5):500-504.

[10]陈学华,张宝安,李伟清.钻孔冲击试验的数值模拟[J].辽宁工程技术大学学报, 2003, 22(S2):28-29.

CHEN Xuehua, ZHANG Baoan, LI Weiqing. Numeireal simulation on borehole burst experiment[J]. Journal of Liaoning Technical University, 2003, 22(S2):28-29.

[11]窦林名,何学秋.煤岩冲击破坏模型及声电前兆判据研究[J].中国矿业大学学报,2004(5): 14-18.

DOU Linming, HE Xueqiu. Model for roek burst failure and its critieal values of aeoustie and eleetromagnetie emission[J]. Journal of China University of Mining & Technology, 2004(5):14-18.

[12]窦林名,田京城,陆菜平,等. 组合煤岩冲击破坏电磁辐射规律研究[J]. 岩石力学与工程学报, 2005, 24(19):3541-3544.

DOU Linming,TIAN Jingcheng,LU Caiping,et al. Resarch on electromagnetic rodiatio rules ofcomposed coal rock burst failure[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(19):3541-3544.

[13]陆菜平,窦林名,谢耀社,等.煤样三轴围压钻孔损伤演化冲击实验模拟[J].煤炭学报,2004, 29(6):659-662.

LU Caipin, DOU Linming, XIE Yaoshe, et al. Experimental simulation of drilling impact of coal sample in three-axle enclosed pressure[J]. Journal of China Coal Society, 2004, 29(6): 659- 662.

[14]陆菜平,窦林名,吴兴荣.组合煤岩冲击倾向性演化及声电效应的试验研究[J]. 岩石力学与工程学报, 2007, 26(12):2549-2555.

LU Caiping,DOU Linming,WU Xingrong,et al.Experimental research on rules of rockburst tendency evolution and acoustic-electromagnetic effects of compound coal-rock samples[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(12):2549-2555.

[15]王晓南,陆菜平,薛俊华,等.煤岩组合体冲击破坏的声发射及微震效应规律试验研究[J]. 岩土力学, 2013(9):2569-2575.

WANG Xiaonan,LU Caiping,XUE Junhua,et al. Experimental research on rules of acoustic emission and microseismic effects of burst failure of compound coal-rock samples[J]. Rock and Soil Mechanics, 2013(9):2569-2575.

[16]孙训方,方孝淑,关来泰.材料力学第五版[M].北京:高等教育出版社,2009:7.