类球果蔬采摘末端执行器设计及分析

2017-04-15付舜,王毅,2

付 舜,王 毅,2

(1. 重庆理工大学机械工程学院,重庆 400054;2. 重庆大学机械工程学院,重庆 400044)

类球果蔬采摘末端执行器设计及分析

付 舜1,王 毅1,2

(1. 重庆理工大学机械工程学院,重庆 400054;2. 重庆大学机械工程学院,重庆 400044)

根据一般类球果蔬采摘特点,设计了一种基于改进对称双摇杆机构的类球果蔬采摘末端执行器。在ADAMS中建立其虚拟样机,并对其受力关键部位作柔性体处理,得到其运动评估参数的变化曲线,得出该执行器机构运动特性,可知该执行器结构简单、运动关系简易,具有良好的可靠性保证。

类球果蔬;采摘末端执行器;机构设计;ADAMS仿真分析

我国是果蔬产业大国,从 1994 年开始,我国果蔬产量开始跃居世界首位,并一直稳步增长。果蔬产业是农业发展的重要组成部分,其中仅以果蔬产业为基础的罐头食品,出口量约占全球市场的六分之一[1-2]。然而果蔬采摘是农业生产中最耗时耗力的部分,人工收获的成本在果蔬的整个生产成本中所占的比例高达33%~50%[3]。因此,在果蔬收获中采用机器人作业,实现果蔬收获的自动化和智能化,对于解放生产力、提高劳动生产效率、降低生产成本等具有重要意义[4-7]。

作为采摘机器人的重要组成,末端执行器的通用性与系统成本、使用成本之间的矛盾是制约采摘机器人未来发展与应用推广的关键难题[8]。末端执行器作为采摘的最终执行机构,通用性与实用性是其设计核心指标之一[9]。目前,果蔬采摘末端执行器一般是对特定果实设计专用执行器[4,7,10-11]。国外如日本、美国、荷兰等国研发了针对各类果蔬采摘的末端执行器,然而由于作业对象易损坏、作业环境复杂性等特点,其采摘成功率和采摘效率都很低,且本体可移植性和轻便性差[5,10]。我国类似研究起步较晚,近年来已针对猕猴桃、番茄、苹果和柑橘等特定目标研制了相对应的采摘执行器,然而这类执行器采摘步骤复杂,欠缺通用性与实用性[11-12],这是采摘机器人效率难以提高的重要原因,也是制约采摘机器人未来发展与应用推广的瓶颈[4-6]。因此,笔者针对一般类球果蔬生长特性,提出一种咬合式果蔬采摘末端执行器,该咬合机构相对简单实用,且能避免机器人收获果实后的放置动作,能提高末端执行器的通用性和灵活性。通过三维软件对末端执行器进行实体建模,并在ADAMS中建立末端执行器的刚柔耦合模型,分析模型各运动部件的力学关系曲线,为模型改进提供依据。最后通过对末端执行器物理样机的分析,验证该新型执行机构的适用性。

1 末端执行器设计与模型建立

1.1 结构组成及采摘流程

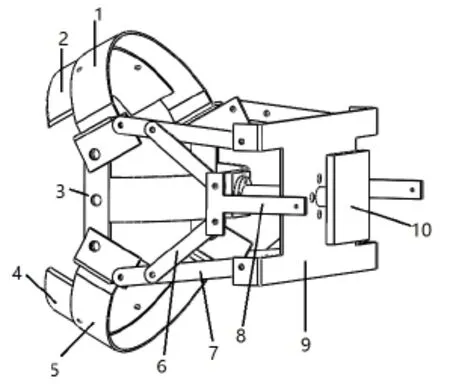

根据类球果蔬的生长特性搭建其采摘机器人的系统组成,采摘末端执行器附于关节型机械臂之上[14]。它主要由上下弧形刀片组成的咬合式切割机构、主体支撑架、随动支撑板、传动推杆等部分组成,使用SOLIDWORKS 三维建模对末端执行器进行建模,如图1所示。

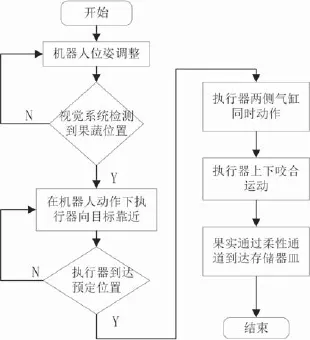

末端执行器工作前,首先由机器人本体上的视觉定位系统定位目标果蔬的空间位置,再由机械臂带动末端执行器运动到预定采摘位置处。采摘时,由固定在机械臂末端处的左右2个气缸分别驱动左右推杆作直线伸缩运动,通过传动杆带动执行器上下颚作咬合运动,从而实现果柄支杆的切断分离。这种设计可以方便地在下颚支架与主架间安装果蔬柔性通道,使采摘动作完成后果蔬通过该通道滑向存储器皿,从而避免了机器人采摘完成后的放置步骤。末端执行器采摘流程图如图2。

图1 类球果蔬采摘末端执行器模型(1:上颚支架;2:上颚刀片;3:主架;4:下颚刀片;5:下颚支架;6:传动连杆;7:支撑长杆;8:动力推杆;9:随动支撑钣金;10:基座。)

图2 末端执行器采摘流程图

1.2 末端执行机构工作原理

1.2.1 末端执行器机构自由度分析 根据机械原理相关知识,该摇杆机构活动构件数 n=7,低副数 P=10,自由度 F=3×7-2×10=1,即该机构有 1 个自由度。

末端执行器运动极限位置如图3所示,其中A-B’-C’-D’为咬合起始位置,A-B-C-D 为执行机构咬合最终位置。

1.2.2 机构杆件受力分析 假设构件为刚体,则各点力的传动情况如图4。

执行器机构为对称机构,以机构一半进行分析,

图3 末端执行机构示意图

图4 末端执行机构受力分析

假设气缸输入机构的力恒为F,对于末端执行器机构,其可视为刚体分析,则对于机构各铰接点,

在荒野悟道之后,他信心满怀地走上回归人群的征途。然而,几个月前,那条母性悠扬、将克里斯温柔渡过对岸的大河,如今却变得面目狰狞,波涛汹涌,阻断了归途。阿拉斯加的冬天来得特别早,克里斯很快就找不到食物了,饥饿之下,他四处搜寻植物,结果误食了野土豆,身中剧毒。

C 点 :CE为 只 受 两 个 力 的 传 动 杆 支 杆, 故FC=FE,其中 :

A点:沿平行于杆的方向

如上分析,在运动过程中,机构传动角逐渐增大,执行机构杆件AB的速度与加速度逐渐增大,利用几何图形法对机构尺寸进行优化,得到 AB=35 mm,BC=40 mm,BD=150 mm,CE=100 mm,同时对机构的极限点进行形态分析如图3所示,机构运动所取气缸行程经圆整后 X=60 mm。

1.3 基于 ADAMS 的执行器力学模型建立

为了优化末端执行器的设计和分析其运动情况,将 SOLIDWORKS 所建模型导入 ADAMS,得到果蔬采摘末端执行器的虚拟样机。ADAMS是目前应用最广泛的机械系统仿真软件,通过其可以进行可视化的模拟仿真,能方便准确地模拟执行器运动及受力情况[15]。根据机械原理相关知识[16],冗余约束只增强机构的稳定性,对机构运动关系无影响。在ADAMS中将系统冗余约束处理后,进行仿真计算可知,末端执行器相关机构运动无干涉,能达到设计要求。

对该末端执行器构型分析,因为执行器机构为对称机构且为左右冗余机构,ADAMS将自动消除冗余机构部分,故以其模型分析结果失真率较大。将模型受力较大部分进行柔性化,不仅能消除冗余机构带来的不利影响,而且将容易受力变形的部件的内部应力及变形计入分析中,使分析结果更加具有参考性[17]。

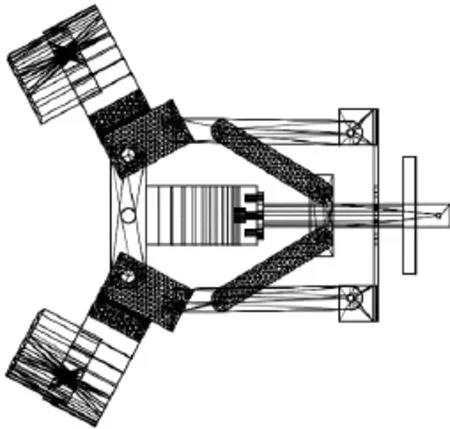

上下颚弧座与安装座为焊接连接,考虑到实体材料属性及内部力学性能,将安装座作为柔性体考虑,再进行力学分析。利用 ADAMSViewFlex 生成模态中性文件 MNF(Modal Neutral File), 将柔性体导入替换模型相关原刚性构件。同理,将传动机构的受力较集中易变形的二力传动杆柔性化,最后得到的刚柔耦合模型如图5。

图5 末端执行器刚柔耦合模型[1:上颚支架(部分柔性化);2:上颚刀片;3:主架;4:下颚刀片;5:下颚支架(部分柔性化);6:传动连杆(柔性体);7:支撑长杆;8:动力推杆;9:支撑钣金;10:基座。]

2 仿真后处理分析

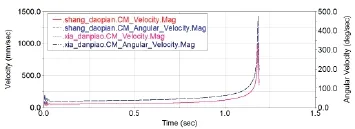

建立好刚柔耦合模型后,设置好相关参数,在ADAMS下对此机构进行动力学分析,通过数据曲线来分析机构的运动性能。以柑橘为收获对象,经大量实验,可以认为在切割柑橘果柄时采用至少 88.93 N的切割力可以达到切割不同柑橘果柄的效果[17]。因此,在机构仿真验证中,设置左右两端气缸输入推杆的推力各恒 150 N,仿真时间设置 1.2 s,分别取上刀片与下刀片咬合运动的速度与加速度分析机构的咬合性能,选取机构 A(A1、A2、A3 和 A4)点,B(B1、B2、B3 和 B4)点对应旋转副的扭矩为机构运动性能参考点。

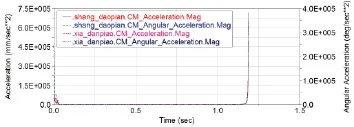

上下颚咬合过程的速度及角速度曲线如图6所示,可知在咬合果柄支杆时,执行器的速度及角速度突然增大,即此时上下刀片受到一个较大的冲量,为切割瞬间提供能量;同时如图7所示,机构运动加速度与角加速度在切割瞬间突增,机构执行咬合动作时惯性力足够大。

图6 上下颚咬合过程各自速度与角速度变化曲线

图7 上下颚咬合过程各自加速度与角加速度变化曲线

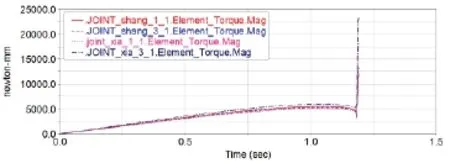

以下分析柔性体安装座上的旋转副所受扭矩,其中 A1、A2、A3、A4 处 对 应 shang_1_1、shang_3_1、xia_1_1、xia_3_1 旋转副所对应的扭矩,可以得出在运动过程中旋转副扭矩逐渐增大,在咬合瞬间突变,咬合机构受力情况需要进一步研究改进。

图8 旋转副 A1、A2、A3、A4 在运动过程中所受扭矩变化曲线

同理,可得 B1、B2、B3、B4 对应的 shang_1_2、shang_3_2、xia_1_2、xia_3_2 旋转副的扭矩变化图,与图8对比,分析在柔性化安装座上不同旋转副受力的变化,其符合小变形原理,可知模型的分析基本合理。另外,从图 6~9 可以得出,上下颚咬合过程中,其各运动性能指标参数变化趋势基本一致。

对末端执行器机构实体加工,其物理样机(图10),通过对机构运动关系的验证,可知该末端执行器运动关系合理,上下颚张合动作理论上能实现全角度采摘,为采摘机器人末端执行器进一步深入研究奠定基础。

图9 旋转副 B1、B2、B3、B4 在运动过程中所受扭矩变化曲线

图10 末端执行器样机

3 结 论

目前,采摘机器人末端执行器研究处于初级阶段,关于采摘末端执行器本体研究的更少,就已研制成功的果蔬采摘执行器而言,设计思路大体类似,即由抓取装置和果柄分离装置组成,抓取装置为类手指机构或吸持机构,果柄分离装置以刀具或激光为主体,其设计思路单调,且在真实的非结构作业环境下成功率很难准确验证。

基于现实情况,提出一种适用于一般类球果蔬的采摘作业机器人末端执行器,该末端执行器相比剪切式或激光烧割式末端执行器,消除了一般采摘执行器必须先检测果蔬果柄位置方向来确定执行器采摘最终位置以及采摘完成后获取物的放置这两个步骤,理论上缩减机器人采摘时间;同时能在一定程度上补偿机器人视觉系统对目标果蔬的定位误差,提高机器人采摘成功率。

[1]孟 醒 . 面向类椭球果蔬的多功能采摘机器人关键技术研究 [D].哈尔滨 :东北农业大学,2014.

[2]李 欢 . 果蔬采摘机器人末端执行器的设计与研究 [D]. 沈阳 :沈阳工业大学,2015.

[3]Van H E J,Van D G,Kuypers M C,et al. Motion planning for a cucumber picking robot [A]. Modeling and Control in Agriculture,Horticulture and Post-harvesting Processing [C]. Netherlands :Wageningen University,2000.39-44.

[4]李秦川,胡 挺,武传宇,等 . 果蔬采摘机器人末端执行器研究综述 [J]. 农业机械学报,2008,39(3):175-184.

[5]刘继展,李萍萍,李智国 . 番茄采摘机器人末端执行器的硬件设计 [J]. 农业机械学报,2008,39(3):109-112.

[6]近藤直,门田充司,野口伸 . 农业机器人 :Ⅱ . 机构和事例 [M].孙 明,李民赞,译.北京 :中国农业大学出版社,2009.

[7]汤修映,张铁中 . 果蔬收获机器人研究综述 [J]. 机器人,2005,27(1):90-96.

[8]王儒敬,孙丙宇 . 农业机器人的发展现状及展望 [J]. 中国科学院院刊,2015,(6):803-809.

[9]Cho S I,Chang S J,Kim Y Y,et al. Development of a three-degreesof-freedom robot for harvesting lettuce using machine vision and fuzzy logic control [J]. Biosystems Engineering,2002,82(2):143-149.

[10]Bac C.W. Improving obstacle awareness for robotic harvesting of sweetpepper [D]. Wageningen :Wageningen University,2015.

[11]陈 军,王 虎,蒋浩然,等 . 猕猴桃采摘机器人末端执行器设计 [J].农业机械学报,2012,(10):151-154.

[12]Naoshi K,Koki Y,Michihisa I,et al. Development of an end-effector for a tomato cluster harvesting robot [J]. Engineering in Agriculture,Environment and Food,2010,3(1):20-24.

[13]顾宝兴 . 智能移动式水果采摘机器人系统的研究 [D]. 南京 :南京农业大学,2012.

[14]谢 峰,郭金兵,廖 娜,等 . 基于 Adams 的甘蔗收割机切割器运动学仿真分析 [J]. 中国农业科技导报,2016,18(4):87-92.

[15]李 增刚 . ADAMS 入 门详解与 实 例 [M]. 北 京 :国防工 业 出 版 社,2006.

[16]惠 记庄,魏芳 胜,高 凯,等 . 基 于 ADAMS 的冗余驱动 并联机器人动力学仿真研究 [J]. 工程设计学报,2012,(5):362-365.

[17]张水波 . 柑橘采摘机器人末端执行器研究 [D]. 杭州 :浙江工业大学,2011.

(责任编辑:肖彦资)

Design and Analysis of End-effector for Spherical Fruit and Vegetable Picking

FU Shun1,WANG Yi1,2

(1. College of Mechanical Engineering, Chongqing University of Technology, Chongqing 400054, PRC; 2. College of Mechanical Engineering, Chongqing University, Chongqing 400044, PRC)

According to the general characteristics of spherical fruits and vegetables harvesting, an end-effector based on double-rocker mechanism for picking robot was designed. The virtual prototype was established in the ADAMS and the key parts of stressed were treated as fl exible bodies, the motion parameters of the actuator were obtained, and the motion characteristic of the actuator was obtained. It was proved that the actuator had simple structure, simple kinematic relationship and good reliability.

spherical fruit and vegetable; picking end-effector; mechanical design; ADAMS analysis

S225

A

1006-060X(2017)03-0016-04

DOI:10.16498/j.cnki.hnnykx.2017.003.006

2016-12-08

重庆市科委重点产业共性关键技术创新专项(cstc2015shmsztzx0100);重庆市基础科学与前沿技术研究一般项目(cstc2016jcyjA0444)作者简介:付 舜(1992-),男,湖南洞口县人,硕士研究生,研究方向为智能山地农业机械。

王 毅