汽车万向传动装置动态特性仿真分析

2017-04-14田海兰刘灵歌闫少华

田海兰,刘灵歌,闫少华

(1.郑州财经学院 机电与汽车工程学院,河南 郑州 450044;2.机械工业第六设计研究院有限公司,河南 郑州 450007)

汽车万向传动装置动态特性仿真分析

田海兰1,刘灵歌1,闫少华2

(1.郑州财经学院 机电与汽车工程学院,河南 郑州 450044;2.机械工业第六设计研究院有限公司,河南 郑州 450007)

在Pro/E软件中建立万向传动装置的三维模型,并基于ADAMS软件和ANSYS软件进行动态特性仿真分析.采用理论计算和运动仿真相结合的方法,得到了十字轴万向节输出轴角加速度和角速度曲线,并对中间传动轴进行模态分析,得到了相应振型和固有频率.仿真结果表明:运动仿真曲线与理论分析基本一致,模态求解数据与试验数据相符;模型构建合理,仿真结果可靠;动态特性仿真可简化机械产品设计过程,为进一步优化万向传动装置结构提供指导.

万向传动装置;三维模型;动态仿真

在汽车行驶过程中,弹性悬架受路面冲击而产生振动,变速器输出轴与驱动桥输入轴相对位置经常发生变化.万向传动装置正是用来连接轴线不重合、夹角和距离经常变化的两轴,并可靠地传递动力,实现相交、平行或空间交错的两轴间的连接,以完成主动轴与从动轴之间的运动及动力传递[1].如何抑制传动系统在传动过程中产生的振动,提高汽车零部件寿命,并保证输入轴和输出轴等速转动,对万向传动装置的研究至关重要.相关文献偏重于分析万向节运动特点或者只研究传动轴的特性,而未将万向节和传动轴组装成完整的机械系统,进行动态分析.本文运用仿真软件对万向传动装置机械系统动态特性进行理论和仿真分析,从理论上分析十字轴万向节传动的不等速性随两叉轴夹角α的变化规律和实现等速的条件,并在传动轴的模态分析中得出前4阶的固有频率值,与试验数据分析对比来验证所构建模型的正确性.

1 万向传动装置的运动学分析与仿真

1.1 万向传动装置结构模型

万向传动装置由万向节和传动轴组成,在汽车传动和其他机械工程中发挥着重要的作用.在Pro/E中可建立图1所示的万向传动装置结构模型.为了避免运动干涉,在万向传动装置传动轴中设有由万向节滑动叉和花键轴组成的伸缩节.其两端叉面的相互位置可以通过改变花键的装配关系来调节.

图1 万向传动装置结构模型

1.2 十字轴万向节速度特性分析

根据文献[2],可对万向节两个特殊位置进行速度特性分析(图2).设主动叉轴以等角速度ω1旋转,两叉轴夹角为α.图2(a)为主动叉在垂直位置且十字轴平面与主动叉轴垂直的情况.据此得出的从动叉轴角速度为:

当主动叉从垂直位置转过90°至图2(b)所示位置时,根据主、从动叉的运动特点可以得出:ω2=ω1cosα.

(a) 主动叉在垂直位置 (b)主动叉在水平位置图2 十字轴万向节速度特性

取图2(a)为研究对象,分析角度α对十字轴万向节传动的不等速率k的影响,有:

sinαtanα×100%

(1)

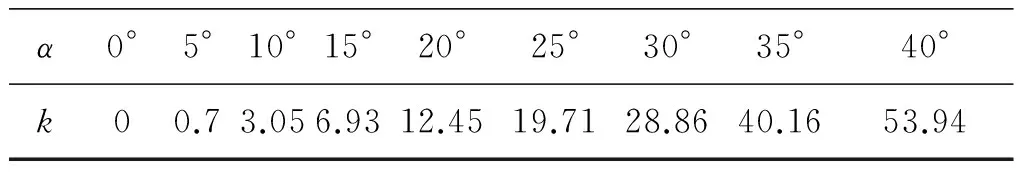

从式(1)计算结果(表1)可以看出:当α=0°到α=5°时,k变化很小;当α=10°时,k明显增大,并且随着α增大,k增加得很快,对不等速率的影响越来越明显.因此,在实际应用中,α一般不超过40°.

表1 α与不等速率k的关系 %

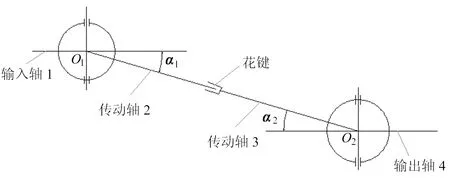

十字轴万向节的这种不均匀性使从动轴及其相连的传动部件做扭转振动,产生附加的交变载荷[3],影响零部件使用寿命.在实际应用中,为了消除万向节的这种不均匀性,常采用2个万向节串联安装(图3).取万向节1和万向节2的十字轴中心O1和O2作为坐标系原点,分别建立坐标系xyz和x′y′z′.经过理论推导,输入轴1与传动轴2的角速度关系为:

(2)

传动轴3与输出轴4的角速度关系为:

(3)

式中:ω3、ω4分别为传动轴3和输出轴4的角速度;φ1、φ2分别为双万向节时主、从动轴的转角.由此可知,角速度比是α1、α2和φ1、φ2的函数.当α1=α2=0时,角速度比恒为1;当α1=α2=90°时,角速度比为0,两轴不能进行传动.

图3 万向节串联安装结构

因为ω2≈ω3,所以输入轴1和输出轴4的角速度比为:

(4)

当α1=α2,φ1=φ2时,有ω1=ω4.

对于平行排列或相交排列的万向传动装置,使输出轴与输入轴角速度相等的条件为:①万向节1的从动叉与万向节2的主动叉以中间传动轴相连,且处于同一平面;②输入轴、输出轴与传动轴的夹角相等,即α1=α2[4].

1.3 万向传动装置的运动学仿真

利用Pro/E与ADAMS的专用接口软件Mechanism/Pro[5],将Pro/E中的三维模型导入ADAMS,在ADAMS/View中进行运动学仿真.模型的材料定义为steel.根据模型运动情况,输入轴(输出轴)与机架建立旋转副(revolute);其他部件之间建立固定副(fixed).通过添加约束将构件连接起来,组成完整的机械系统[6].添加旋转驱动,该驱动函数为:F(t)=30t.

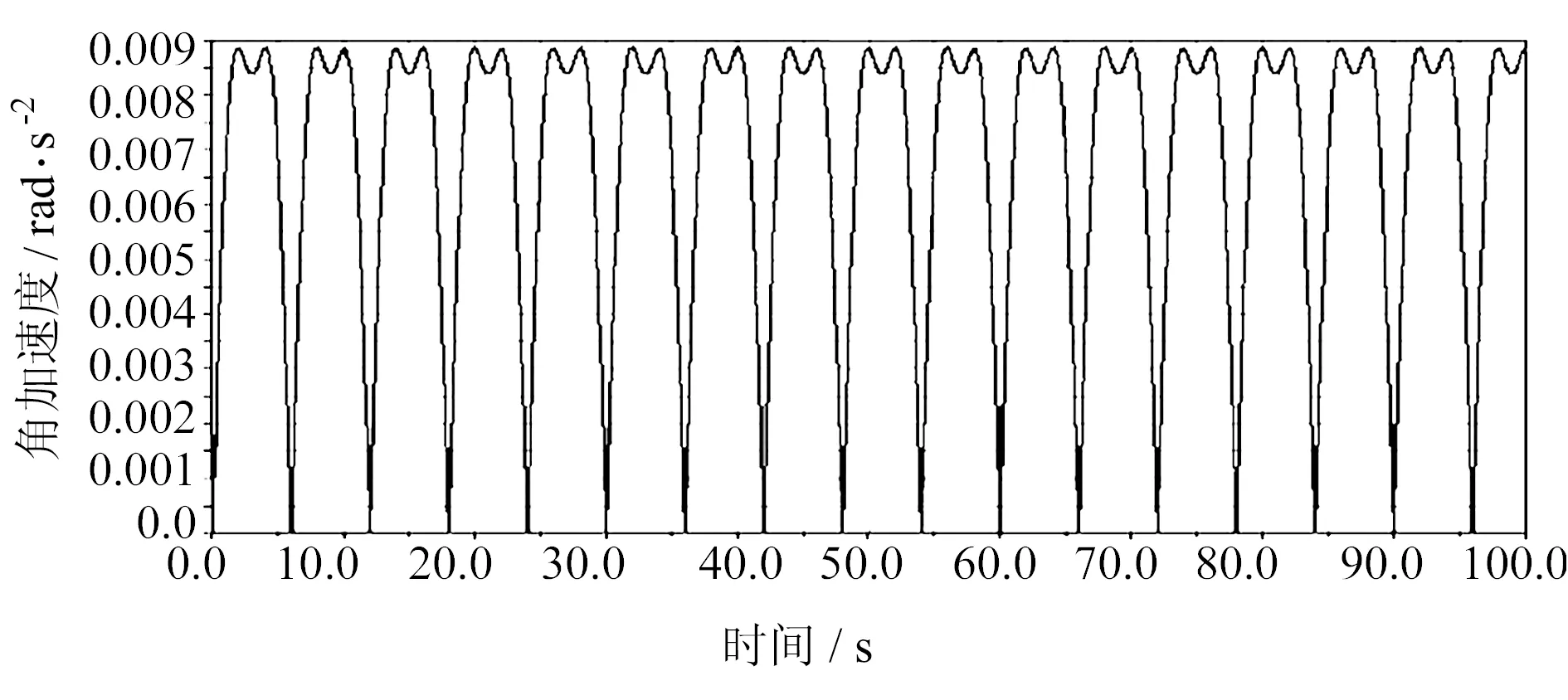

设置仿真工况,使其满足输出轴与输入轴角速度相等的两个条件,以α1=α2=10°,对模型设定时间t=100 s,步长为2 000的动力学仿真,则仿真结果如图4、图5所示.

从仿真结果可以看出,由于装配误差和中间轴的振动,图3中输出轴4的角加速度发生周期性变化(图4);图3中输出轴4的角速度发生周期性变化(图5);但曲线的变化幅度都是微小的.这与理论分析相吻合,表明所建立的模型和理论模型一致.

图4 输出轴的角加速度仿真曲线

图5 输入轴和输出轴的角速度仿真曲线

2 传动轴的模态分析

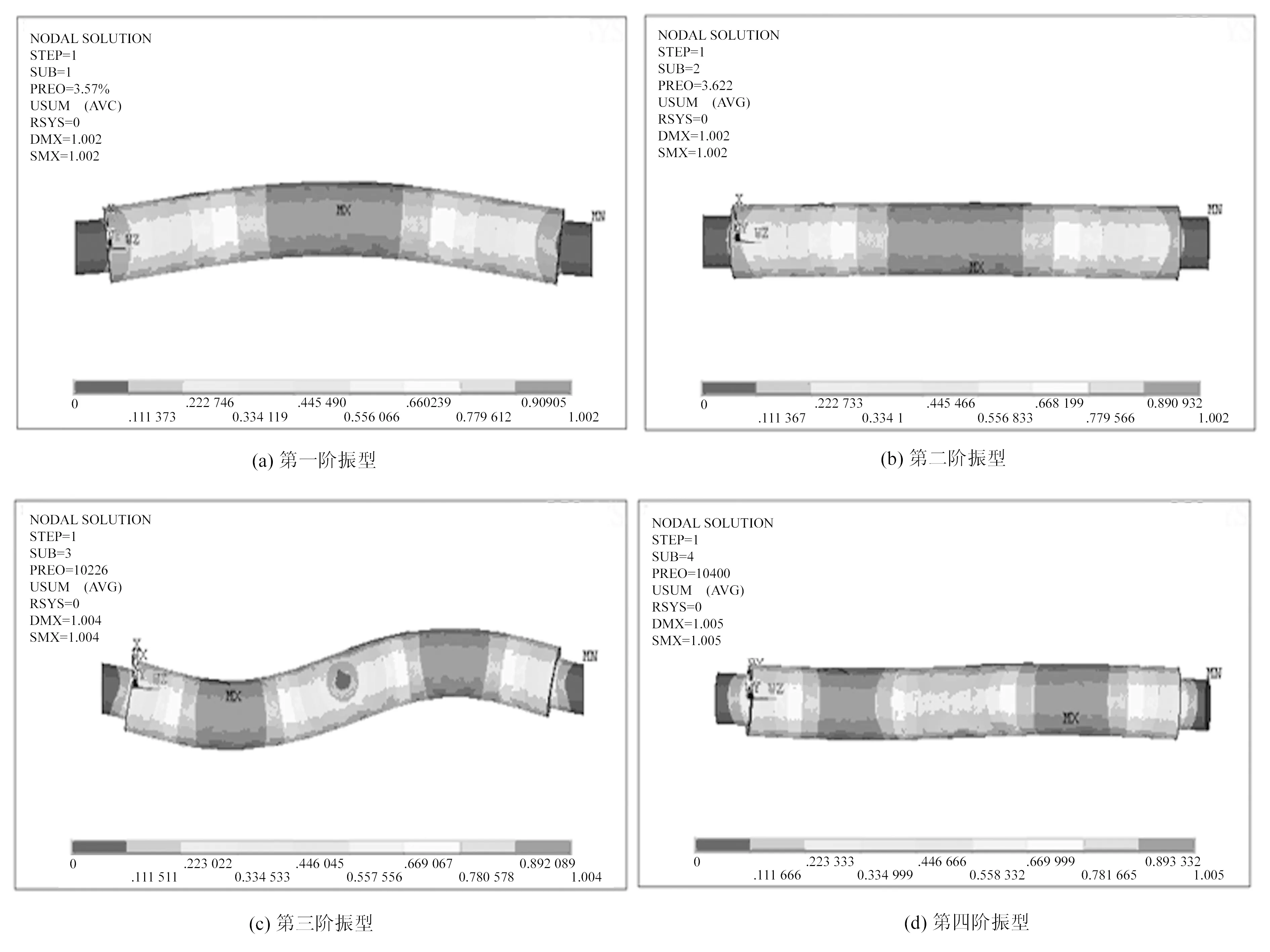

在汽车行驶过程中,万向传动装置会受路面不平及传动系中各种力的影响.当这些外界激励频率接近于系统固有频率时,系统将产生共振[7].为避免共振对零部件的损坏,对万向传动装置进行模态分析,确定系统的固有振动频率和振型很有必要.在汽车传动系统中,中间传动轴的振动较为明显,而且低阶模态振型更能体现传动轴的动态特性[8-9].查看对中间传动轴动态响应影响较大的几阶固有频率和相应振型,利用ANSYS中Block Lanczos方法[10]进行模态求解,可得到中间传动轴前4阶的固有频率和相应的振型(图6).

仿真试验数据是通过试验模态分析技术获得的.试验模态分析技术是研究机械结构系统动态振动特性常用的辨识方法.通过获取机械结构的振动形态及特征频率可了解机械系统的动态振动特性[4].本试验设备采用YD-2加速度传感器、LD力锤和数据采集卡等,激振点选在传动轴输入端,测点平均布置在传动轴对称位置,激振点都选在同一处,每个响应点采集同一方向的数据.经计算机数据采集、模态识别,得到的中间传动轴前4阶模态试验数据如表2所示.

图6 中间传动轴的前4阶振型

将仿真结果与试验数据对比(表2),其结果具有一致性,且误差在12.6%以内,这表明虚拟样机模型以及在ANSYS中进行的模态求解结果与实际试验相符.为防止共振,在系统设计时,应保证外界激振频率与传动轴的固有频率留有一定偏差.

表2 仿真结果与试验数据对比

3 结束语

本文对万向传动系统的理论分析和动态特性分析是正确的,得到了万向传动系统传动轴的前4阶固有频率和振型.

三维建模Pro/E、运动仿真ADAMS及模态分析ANSYS Workbench等软件的联合应用为传动机构的仿真提供了可靠平台,为万向传动装置的设计提供了参考数据,可缩短开发周期,优化产品设计.

[1] 张 宝,苏小平.基于虚拟样机技术的万向联轴器动态特性仿真分析[J].机械传动,2011,35(7):72-84.

[2] 晋 萍.运用CATIA和ADAMS的十字轴万向联轴器的运动学和动力学仿真[J].现代制造工程,2011(2):124-129.

[3] 侯庆军,滑安民.轻型离合器壳断裂原因分析及解决办法[J].汽车维修,2008(6):19-20.

[4] 尹维贵.汽车底盘构造[M].北京:机械工业出版社,2012.

[5] 田海兰,王东方,苏小平.基于Pro/E和ADAMS的防坠安全器动力学仿真[J].机械设计与制造,2010(10):96-98.

[6] 王国强.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2002.

[7] 傅志方,华宏星.模态理论分析与应用[M].上海:上海交通大学出版社,2000.

[8] 雷玉莲.基于虚拟样机技术的汽车传动轴振动研究[D].重庆:重庆大学,2013:45-50.

[9] 刘小勇,葛文杰,张永红,等.双万向节系统轴振的模态分析[J].机械传动,2014,38(1):119-124.

[10] 诸昌伟,薛惠芳.膜片联轴器结构力学仿真分析[J].机械设计与制造,2012(5):192-193.

Dynamic Feature Simulation Analysis of Auto Universal Transmission Device

TIAN Hai-lan1,LIU Ling-ge1,YAN Shao-hua2

(1.School of Mechanical-electronic Automobile Engineering,Zhengzhou Institute of Finance and Economics, Zhengzhou 450044,China;2.SIPPR Engineering Group Co., Ltd,Zhengzhou 450007, China)

The three-dimensional model of the universal transmission device was built up by using Pro/E software and the dynamic characteristic simulation analysis is respectively carried out on the auto transmission device based on ADAMS software and ANSYS software. Getting angle acceleration and angle velocity curves by theoretical calculations and kinematics simulation of the established model; and then, natural frequency and vibration mode can be obtained by modal analysis of intermediate shaft. Results indicate that simulation curves are in consistent with theoretical analysis, modal results are agree with the experimental data and it is effectively that the model of the universal transmission device is reasonable and reliability. At the same time, the simulation results can simplify the design process of the universal transmission device, which lay a good foundation for structure optimization universal transmission device.

universal transmission device;three-dimensional model; dynamic simulation

2016-08-30

河南省高等学校重点科研资助项目(16A120017)

田海兰(1978-),女,河南开封人,硕士,讲师,研究方向为机械与汽车CAD/CAE、制造装备技术、控制理论等.

1006-3269(2017)01-0027-04

TH113

A

10.3969/j.issn.1006-3269.2017.01.006