精益生产在液压支架制造企业中的实现

2017-04-14赵玉兰

杨 昀,赵玉兰

(机械工业第六设计研究院有限公司,河南 郑州 450007)

精益生产在液压支架制造企业中的实现

杨 昀,赵玉兰

(机械工业第六设计研究院有限公司,河南 郑州 450007)

探讨了液压支架制造企业的生产组织方式,以及按精益生产要求实现拉动生产的工艺布局优化方法.结合项目案例提出具体方案,达成物流短捷,减少或消除生产中存在的7种浪费,为企业持续改进提供条件.

精益生产;总装拉动;物流短捷;持续改进;零库存

精益生产源于20世纪80年代日本丰田的准时生产(JIT)方式.精益方式目前已扩大到制造业以外的所有生产领域,尤其是第三产业,精益生产方法已外延到企业活动的各个方面,不再局限于生产领域,从而促使管理人员重新思考企业流程,消灭浪费,创造价值.我国制造业包含有十几个行业,无论是产品特性还是生产制造工艺都千差万别.在不同行业实现精益生产,需要针对行业特点、产品特性和具体制造工艺,在遵循精益生产基本原则的基础上,进行具体问题具体分析.

液压支架是煤矿机械产品中一类主导产品,其产值占整个煤矿机械产品的40%以上.液压支架制造企业通常的生产组织方式是生产设备按机群式布置,采用固定工作地的装配方式.我院承接的某液压支架制造工厂设计中,首次按精益生产方式进行规划设计,实现了总装流水装配作业及拉式生产.

1 总体需求及产品分析

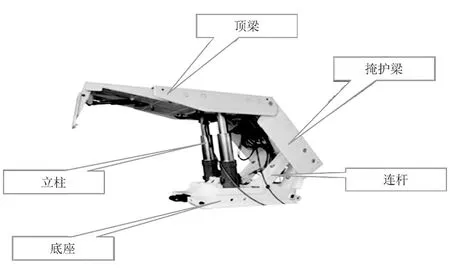

液压支架由底座、连杆、掩护梁、顶梁及立柱共五大部件组成(图1).该企业的总体需求是年产6 000台高端液压支架,除立柱由外协提供外,其余四大部件都自行生产制造.这四大部件全部为钢结构件,重量约8万t/a,按照钢材利用率80%计算,年需各类钢材约10万t.其总体工艺流程为:下料→焊接→焊后加工→涂装→装配→调试.

图1 液压支架产品组成示意

2 总装拉动的流水生产方式工艺布置

目前我国液压支架制造企业装配的生产方式都是固定工作地装配.精益生产方式强调的是拉式生产.从总装开始的拉式生产是最彻底的拉式生产,它涵盖了从原材料进入到成品输出的所有环节[1].经过产品分析,将液压支架分成五大部件进行流水装配作业,理论上是可行的.液压支架产品较重,最大产品重量达78 t,通常借鉴坦克、工程机械产品的重载式板式输送链运输方式,本设计方案也采用该类运输方式.最终方案的两条部装生产线为掩护梁生产线和顶梁生产线.总装生产线上设8个工位,部装生产线相对于总装生产线平行布置,部装生产线的下线工位与总装生产线对应部件的装配工位对齐,做到无缝衔接,物流短捷(图2).

图2 总装生产线与部装生产线布置

在总装实现流水生产后,需要考虑涂装、焊后机加、焊接、下料等工序的流水生产问题.涂装采用重载自行小车进行运输,以实现固定节拍的流水生产作业.自行小车为全程PLC控制,属于成熟技术,这里不再赘述.对于焊后机械加工,针对不同部件,采用高效的专用加工设备,除连杆需要2台设备外,其余部件仅需1台设备即可完成机加工作,也比较简单.

对于焊接,四大部件具体的焊接工艺基本类似,即:一次拼焊→预热→一次焊接→二次拼焊→预热→二次焊接.由于焊接所需时间是拼焊所需时间的4倍,且焊接工艺要求焊接过程连续作业且要用到焊接变位机,因此焊接工序无法分解,不能实现固定节拍的流水化作业.根据这一特点,本设计方案按照焊接工艺流程实现了成组流水生产,即一个拼焊工位和4个焊接工位组成一组,工作完成后再转入下一组,这样按四大部件,组成4条焊接生产线.

下料包括板材切割、打磨清理、校平、开破口、焊前加工等环节,具有工件种类多、工艺路线长短不一、前后工序时间差别大等特点,无法进行流水作业.分析发现,轧辊校平机工作效率最高,只需要2台设备.本设计方案围绕这2台高效设备,将其他设备分成2组进行工艺布置.经过物流模拟分析,相对于传统的机群式布置,可极大地减少物流运输量.

对液压支架生产全过程的工艺流程进行梳理,以实现工艺流程再造.在进行工艺布置时,流水生产的优先顺序是:固定流水生产,成组流水生产,按最高效的设备进行分组式布置.

精益生产强调流水生产,除了分工细化,使工人更加专注自己所干之事,熟能生巧,有利于责任追溯之外,更大的作用在于减少在制品库存,便于暴露问题、发现问题.在精益生产的理念中,问题就是宝库,发现一个问题并解决,就相当于减少了一种浪费.流水生产线其实暗含着PDCA(Plan,Do,Check,Action)的管理思想,设定好的工位和节拍就相当于计划, 针对工作过程中没有完成任务的某个工位,检查出问题,进行改进,改进后继续生产,针对新产生的问题再做改进.如此循环往复,不断提高.

3 工艺布置中需注意的问题

3.1 打破专业限制,按工艺流程布置设备

物流短捷,一直是现代生产追求的目标.传统的生产组织方式往往按机加、涂装、热处理、总装车间这一顺序布置生产,得出的所谓短捷物流,往往不是最优物流.

本设计方案打破专业间限制,完全按工艺流程进行设备布局.如:焊接车间的工件在焊接前需要预热,以前的做法是集中设置加热炉工段,而本设计方案是按工艺流程需要进行设置的;结构件机加后还需要一些小件焊接,通常做法是返回焊接车间进行焊接,而本设计方案直接在机加车间设置一块区域进行焊接,并用维屏将其隔开,防止弧光辐射对机加设备的影响,避免了工件回流.

3.2 设备尽可能小型化、专业化、自动化

设备的小型化方便移动,有利于后期进行设备布置调整,因为精益生产强调持续改进,不断完善,进行局部的工艺调整是时常发生的.另外,小型化的设备,更便于组成生产线.精益也是强调设备自动化和高效率的,不过它关注的是整体效率的提高.分解到局部,它关注的就是效率最不高的环节.本设计方案采用了数控火焰切割机、数控等离子切割机、坡口机器人、焊接机器人工作站、数控机加专用设备等一批高效工艺设备,整体工艺水平在国内领先.

3.3 各工序间设备产能均衡配置

为了消除等待,在具体设计过程中,需进行各工序间的设备产能匹配计算.不仅要关注生产设备的产能匹配,还需关注辅助设备的负荷匹配[2].对辅助生产设备,尤其是起重运输设备的配置,不能简单按负荷计算或经验值估算来确定,而要根据实际情况分析,以不导致生产设备等待为原则,尤其要注意工艺设计中集中上下料的环节,如无法准确计算,可采用计算机仿真模拟进行设置.

在具体设备选型中无法做到完全产能匹配时,如果等待不可避免,就要考虑重点保障的顺序是工人、生产设备、辅助生产设备,即工人是不能闲着的,其次才是生产设备,最后是生产设备.

4 库存的合理确定

精益生产“零库存”的概念,在现实生产中无法实现,因为在制品也是库存.在进行液压支架项目设计时,对于原材料、外协外购件、成品的存放区,因为企业自身控制能力较弱,需要一定量的安全库存.在企业可控的生产过程中,库存仅有两处:一处是原材料下料后的配送区;另一处是涂装生产线和装配生产线的衔接区.因为涂装生产线和装配生产线都是强制节拍流水生产,如不设缓存区,总装线一旦出现突发状况,将导致物流的拥堵,所以需要缓存.在确定库存区后,选取代表性产品进行价值流图分析,确定其合理的库存量.仅此一项,就大大缩小了厂房面积.

车间生产管理人员总是希望增加库存,根本原因是担心出现问题后被追究责任,有库存的话可以用库存先顶上.这样做是以掩盖问题为代价的.在精益生产的理念中,库存是“万恶之源”,库存将给企业带来如下直接损失:①产生不必要的搬运、堆积、放置、防护处理、找寻等浪费;②先进先出的作业变得困难;③损失利息及管理费用;④物品的价值会降低,变成呆滞品;⑤占用厂房空间,导致多余的工场、仓库建设投资;⑥造成设备能力及人员需求的误判.此外,库存造成的无形损失绝不亚于上述有形损失.库存会掩盖问题,而问题在精益生产中被认为是宝藏,问题如果能不断地被发现、解决,则价值便会不断地产生.

5 结束语

当前提倡的绿色制造在于提高单位面积产出量、降低单位产品能耗.精益生产正是实现这一目标的有效手段.它是一种生产管理方法,更是一种思想方法.要在设计中满足精益生产的需求,需要设计师在具有专业知识的同时,掌握生产管理知识,拥有一定的实践经验.

[1] 詹姆斯·沃麦克,丹尼尔·琼斯.精益思想[M].北京:商务印书馆,2000.

[2] 刘树华,鲁建夏,王家尧.精益生产[M]. 北京:机械工业出版社,2009.

Realization of Lean Production in Hydraulic Support Manufacturing Enterprise

YANG Yun, ZHAO Yu-lan

(SIPPR Engineering Group Co. Ltd,Zhengzhou 450007,China)

The way to change the traditional production organizational mode in hydraulic support manufacturing enterprise was discussed. According to the pull-production demanded in lean production, the method used for optimizing the process arrangement was introduced. The specific solution making the logistics short and convenient was proposed combined with projects. Seven kinds of waste which were defined in lean production were reduced or eliminated. The possibility of continuous improvement was provided for the factory.

lean production; pull-production of final assembly; short and convenient logistics; continuous improvement; zero stock

2017-01-04

杨 昀(1969-),男,江苏扬州人,高级工程师,研究方向为机械工厂的工艺设计及自动化.

1006-3269(2017)01-0031-03

TH186

A

10.3969/j.issn.1006-3269.2017.01.007