焊接工艺碳足迹分析及其工艺参数优化

2017-04-14张紫娟李仁旺柳新霞曹衍龙

张紫娟,李仁旺,柳新霞,曹衍龙

(1.浙江理工大学 机械与自动控制学院,浙江 杭州 310018;2.浙江大学 机械工程系,浙江 杭州 310058)

焊接工艺碳足迹分析及其工艺参数优化

张紫娟1,李仁旺1,柳新霞1,曹衍龙2

(1.浙江理工大学 机械与自动控制学院,浙江 杭州 310018;2.浙江大学 机械工程系,浙江 杭州 310058)

以提高焊接工艺过程中资源和能源利用效率,减少碳排放为目的,从物料、能源、废弃物3个维度,对焊接加工过程碳排放机理加以分析.根据焊接及数学理论建立了焊接过程的碳排放特性函数.对回流焊接设备影响碳排放的因子进行分析,建立遗传算法优化模型,并找出了最优解.

焊接;碳排放;回流焊;遗传算法

全球气候日益变暖,低碳制造因低能耗、低污染、低排放的特点已成为全球的焦点[1-2].大量的碳排放产生于制造业将资源转变为产品(服务)的过程.这一过程带来了巨大的能源消耗,也对环境造成了污染.国际能源署的研究显示,全球近1/3的能源消耗以及36%的碳排放是由制造业产生的[3].制造业的碳排放和能源消耗两者之间是紧密相关的,要减少制造业碳排放,需要重点研究制造业能耗的评估与优化问题[4].在当今资源、能源高度紧张的情况下,降低制造能耗不仅事关国家能源安全和经济持续增长,而且可以缓解国家环境和空气污染问题[5-6].

产品的生产过程通常伴随着能源消耗和碳排放.从低碳制造的角度来分析,碳排放量与产品加工中使用的工艺路线以及加工过程有密切的关系.因为产品的加工工艺过程存在碳排放,所以优化单一工序以及整个过程的生产工艺,可以有效提高能源效率、减少碳排放.废弃物的回收利用在一定程度上也可以有效降低制造过程对环境产生的不良影响.

单位材料的碳足迹因加工方法的不同而不尽相同.一般来说,焊接加工过程产生的碳足迹较多,产生的污染种类多、危害大,对环境影响严重.高污染、高能耗是焊接工艺的显著特性[7].

1 焊接工艺碳足迹特性函数

焊接是使用电加热,让被焊接金属局部达到液态或接近液态,从而结合形成坚固不可拆卸体的工艺过程[8]. 对焊接过程碳足迹的分析是为了建立整个焊接过程资源消耗和碳排放的指标体系,并针对这些指标数据进行收集、分析、处理和评价.

在焊接过程中,刀具、辅助焊接材料消耗等都是碳排放的来源,设备的能耗是能源碳排放的源头,而废弃物碳排放主要由废弃物处理产生.焊接工艺碳足迹分析如图1所示.

分析认为,焊接过程的碳排放量主要由能源碳排放、物料碳排放及废弃物碳排放组成.碳排放特性函数可以表示为:

C=CE+CM+CW

式中:C为焊接过程的碳排放量;CE、CM、CW分别为能源碳排放量、物料碳排放量和废弃物碳排放量;Eij为第i类碳排放中所消耗的第j种能源量;ej为第j种能源碳排放转化系数;Mij为第i类碳排放中所消耗的第j种物料量;mj为第j种物料碳排放转化系数;Wij为第i类碳排放中所产生的第j种废弃物量,wj为第j中废弃物碳排放转化系数.

2 回流焊接工艺

SMT(Surface Mount Technology)是电子产品生产中最重要的工艺.SMT工艺是焊膏印刷、元件、贴装、回流焊接及相关衍生工艺的总和[9].而回流焊则是整个SMT生产过程中举足轻重的部分.

2.1 回流焊辅助焊接材料

Sn-Pb合金具有适当的强度和润湿性,是目前电子组装应用中最普遍的软料锡膏. 它由助焊剂成分和合金成分混合组成.其合金成分主要为锡和铅.

在SMT工艺中,影响焊接质量的主要材料是一种均匀混合的合金焊粉(称之为焊膏).它是由合金焊料粉、糊状助焊剂和一些添加剂混合而成的一种浆料,具有良好的触变性[10].生产焊膏的主要原料是锡粉和助焊剂.为了避免焊膏因长期室温储存,挥发变质而影响焊接质量,应将其储存在2~10 ℃的冰箱环境中.使用时将焊膏从冰箱中取出,在温度为22 ℃,相对湿度为60%的情况下,放置4~5 h,使其达到可使用的温度.从冰箱中取出的焊膏,一般应在2~7 d内使用完毕,否则会严重影响焊接质量.

2.2 回流焊温度曲线

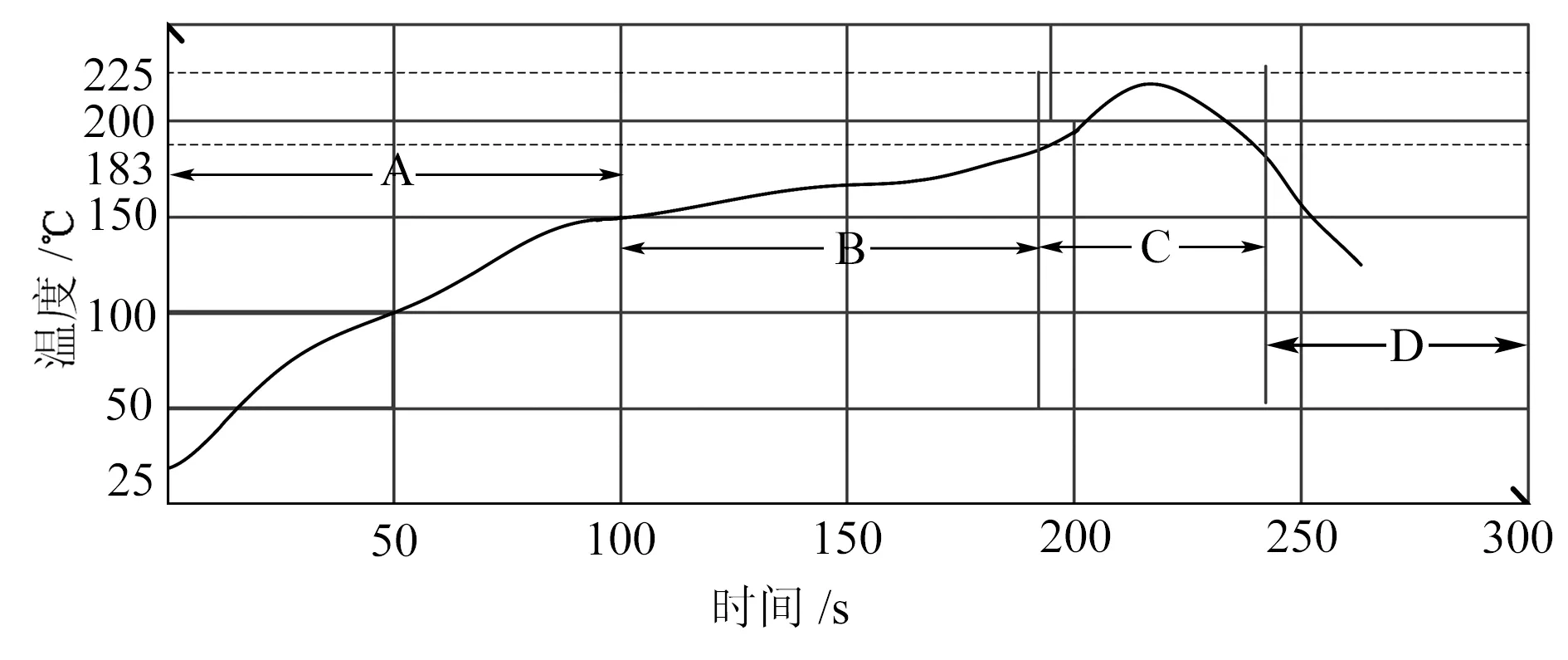

采用SMT回流焊接工艺的焊接设备需要设定合理的温度曲线[11].回流焊接工艺过程包括升温区、预热区、回流区和冷却区.图2所示为某仪表公司的回流焊温度曲线.

图2 锡铅锡膏马鞍型回流焊炉温度曲线

(1)升温区(A)的主要作用是将印制电路板PCB加热到约150 ℃,消除PCB板从外面进入炉区所携带的冷空气.

(2)预热区(B)的主要作用是将PCB板加热到150~185 ℃.在此温度下,PCB板的水分可完全蒸发.这不仅能消除PCB板的内部应力和残留气体,还可预热PCB板.

(3)回流区(C)通常也称为焊接区.它对PCB板进行预热处理,并且激活焊剂中的焊膏,除去元件材料表面的氧化锡浆,为焊接过程做准备.

(4)冷却区(D)的主要作用是降温,避免温度太高对操作人员造成伤害.为了加快操作过程,需要在整个过程结束时将温度降至150 ℃以下.

3 回流焊接优化设计模型

回流焊接过程的碳排放与很多因素有关,很难精确计算.焊接加工使用的设备和刀具等一旦被确定,工艺参数的选择就成为影响能源消耗、碳排放的关键.因此,有必要依据相关的历史数据,以工艺参数为对象,进行碳排放模型的研究,通过选取输入变量、输出变量和算法参数等构建碳排放的模型.

影响回流焊接碳排放的因素包括PCB板可焊性、元器件可焊性、锡膏特性、预热斜率、保温时间、回流时间、温度峰值、冷却斜率等.这些因素之间是相互影响的[5].

3.1 回流焊工艺主要物料碳排放的量化模型

(1)锡膏的碳排放量为:

(1)

(2)刮刀的碳排放量为:

(2)

3.2 回流焊接工艺能耗碳排放的量化模型

回流焊接能耗与焊接时间有关,它包括闲置能耗和焊接能耗.

焊接工艺能耗的碳排放量为:

(3)

焊接能耗为:

(4)

焊接功率为:

(5)

焊接总时间为:

Ttotal=Tidle+Tweld

(6)

3.3 回流焊接工艺废弃物处理碳排放的量化模型

(1)废弃锡膏处理的碳排放量为:

(2)焊接排放废气处理的碳排放量为:

(8)

3.4 回流焊接工艺总的碳排放模型

(9)

3.5 回流焊接低碳参数优化设计的约束条件

(1)成本约束.虽然碳足迹的减少是低碳设计的目的,但是低碳设计还需要考虑其他约束,如低碳设计中各参数改进引起的成本波动不能超过一定的限制,改进后总成本应该控制在企业能够承受的范围,即:

(10)

式中:Pm表示该工序单位时间内所分担的工厂开支(元/min);Pmax表示低碳设计改进后回流焊接成本的最大限值;p(i)表示第i个辅助焊接用料参数改进后对应的成本.

(2)参数改进约束.因为存在成本波动,所以回流焊接低碳设计参数的改进必须控制在合理的范围,即:

Pijmin≤Pij≤Pijmax

(11)

式中,Pijmin、Pijmax分别表示回流焊接的第i个低碳设计参数改进的最小值和最大值.

(3)时间约束.在回流焊接过程优化设计中,不能为降低碳排放而影响生产效率,故设计参数的改变不能超过企业所规定的生产时间,即:

(12)

式中:Tmax表示回流焊接工艺的最大生产时间;t(j)表示第j个焊接参数改进后对应的时间.

4 优化设计模型的求解

密歇根大学的约翰·霍兰教授创立了一类仿生优化算法——遗传算法(Genetic Algorithms,GA).它基于达尔文的生物进化理论和孟德尔遗传变异理论,是一种模拟生物学进化过程和全局优化的自适应启发式算法,具有全局搜索能力、隐式并行性、鲁棒性和信息处理的可扩展性等优点,可用来处理传统搜索方法难以解决的非线性问题,已被广泛应用于组合优化、自适应控制、机器学习等领域,成为了21世纪智能计算的关键技术[12-16].

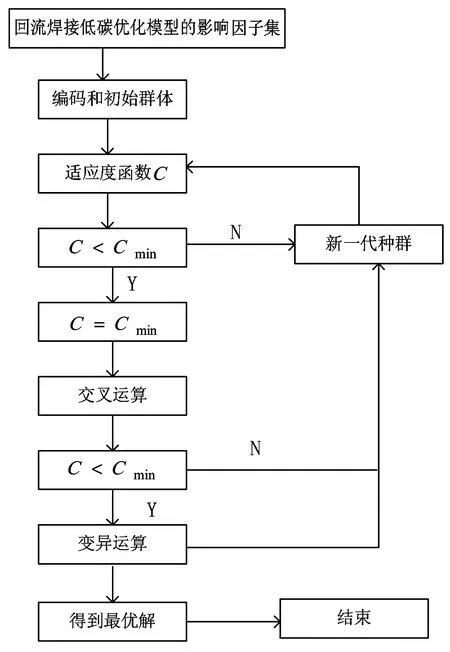

回流焊接低碳优化设计模型的算法流程(图3)主要包括5个步骤.

图3 回流焊接低碳优化模型的设计算法流程

Step1.描述与分析回流焊接低碳优化设计,确定其约束的类型及作用对象.

Step2.约束过滤计算的所有低碳设计参数,改进备选方案和相关设计约束,获得可用改进方案备选集.

Step3.对得到的备选集进行算法优化,以得到新的解集.新的解集再经过Step1、Step2来去除不合理的解集.

Step4.去除不合理解集之后,重新进行算法优化,循环次数增加1.

Step5.重复上述步骤,直至找到最优解.

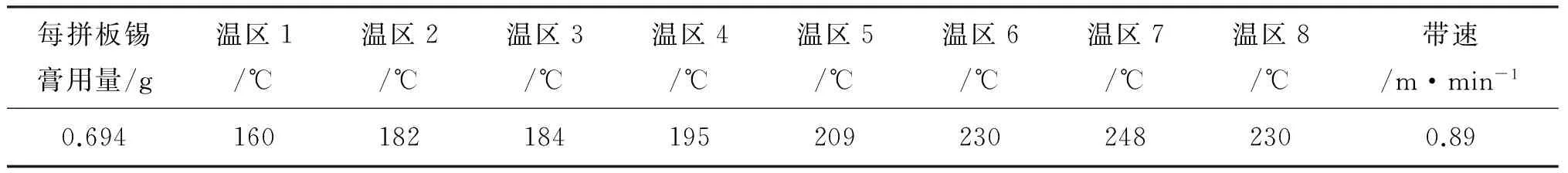

本文以某公司的回流焊接锡膏用量记录作为初始样本(表1).

表1 锡膏用量 g

计算之后得到了锡膏用量参数.该公司对回流焊接低碳优化设计的具体要求是:满足焊接质量要求的同时,将成本和时间控制在企业所能承受的范围内.

降低回流焊碳排放的关键参数共10个(表2).

表2 降低回流焊碳排放的10个关键参数

建立适应度函数,编写M文件,将待优化的变量个数设为10.遗传算法的初始参数设置如下:

种群大小为20;选择概率为随机均匀分布;交叉概率为0.8;变异参数为高斯函数;迭代次数为100.

根据优化情况对参数仔细调试,直至达到最好效果.采用约束过滤,用Matlab7.0工具箱求解,得到一组最优解.该回流焊接低碳设计最优参数的设计方案如表3所示.

表3 回流焊接低碳生产优化方案

5 结束语

焊接工艺操作简单,应用普遍,但是资源及能源消耗极大,碳排放量较大,对环境影响较为严重.本文对焊接工艺碳足迹分析的基础上.对回流焊接工艺参数进行优化,通过建立数学模型,用遗传算法对模型求最优解,达到降低碳足迹的目标,获得了满足成本、时间约束条件的最优工艺参数.

[1] Dahmus J B, Gutowski T G. An environmental analysis of machining[C]// International Mechanical Engineering Congress and Exposition.Washington:American Society of Mechanical Engineers,2004:643-652.

[2] Helu M, Behmann B, Meier H, et al. Impact of green machining strategies on achieved surface quality[J]. CIRP Annals - Manufacturing Technology, 2012, 61(1):55-58.

[3] Gielen D, Bennaceur K, Kerr T, et al.Tracking industrial energy efficiency and CO2emissions[J]. Sourceoecd Energy,2007(5):i-324.

[4] Gutowski T, Murphy C, Allen D, et al. Environmentally benign manufacturing: Observations from Japan, Europe and the United States[J]. Journal of Cleaner Production, 2005, 13(1):1-17.

[5] Peng T, Xu X. Energy-efficient machining systems: A critical review[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(9):1389-1406.

[6] Zhang Y. Energy efficiency techniques in machining process: A review[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5):1123-1132.

[7] 刘 飞. 绿色制造的理论与技术[M].北京:科学出版社, 2005.

[8] 卡里 霍华德B,黑尔策 斯科特C. 现代焊接技术[M].陈茂爱,王新洪,陈俊华,等译.6版.北京:化学工业出版社, 2010.

[9] 凌月红. 航空产品混装PCB回流焊工艺优化[J].航空电子技术, 2013(1):33-36.

[10] 唐自强. 智能电能表监理过程中焊接工艺的质量控制要点[J]. 设备监理, 2015(3):49-52.

[11] 郝应征, 王彩云. 回流焊接的一般要求及温度曲线测试方法[J]. 电子工艺技术, 1999, 20(4):151-153.

[12] Holland J.Adaptation in natural and artificial systems:An introductory analysis with applications to biology, control and artificial intelligence[J]. Control & Artificial Intelligence University of Michigan Press, 1975, 6(2):126-137.

[13] 王煦法. 遗传算法及其应用[M].北京:人民邮电出版社, 1995.

[14] 李敏强. 遗传算法的基本理论与应用[M].北京:科学出版社, 2002.

[15] 王小平, 曹立明. 遗传算法:理论、应用与软件实现[M].西安:西安交通大学出版社, 2002.

[16] 周 明, 孙树栋. 遗传算法原理及应用[M].北京:国防工业出版社, 1999.

Welding Process Carbon Footprint Analysis and Process Parameters Optimization

ZHANG Zi-juan1,LI Ren-wang1,LIU Xin-xia1,CAO Yan-long2

(1.School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou 310018,China; 2.Department of Mechanical Engineering,Zhejiang University,Hangzhou 310058,China)

To improve the utilization efficiency of resources and energy in the process of welding technology, and reduce carbon emissions, this paper analyzes the mechanism of carbon emissions based on the welding process from material, energy and waste. Welding carbon characteristic function is established by using the theory of welding formula and mathematical relationship, the carbon emissions influence factor of reflow solder welding equipment were analyzed and the genetic algorithm (GA) optimization model is established to find out the optimal solution.

welding; carbon emissions; reflow soldering; genetic algorithm (GA)

2016-11-15

国家自然科学基金资助项目(51475434);国家自然科学基金重点资助项目(U1501248)

张紫娟(1992-),女,河南平顶山人,硕士研究生,研究方向为机械工程.

1006-3269(2017)01-0006-05

TB

A

10.3969/j.issn.1006-3269.2017.01.002