基于均衡拉动的DAM产品族精益生产改善研究

2017-04-14张大伟

张大伟

(中国电子科技集团公司 第三十八研究所,安徽 合肥 230088)

基于均衡拉动的DAM产品族精益生产改善研究

张大伟

(中国电子科技集团公司 第三十八研究所,安徽 合肥 230088)

针对X-DAM的生产系统,通过其物与信息流动图发现生产过程中存在的问题,依据精益生产的思想和原则,提出了基于均衡拉动的改善方法.运用生产改善实践,缩短了X-DAM的过程周期,降低了在制品库存数量,提高了设备换产效率,使得生产过程更加稳健和安定,能及时应对需求的波动.

定拍工序;后补充拉动生产;快速换产;DAM产品族

数字阵列模块(Digital Array Module,DAM)是新体制雷达的核心部件,目前已广泛应用于多型相控阵雷达装备中.其产品功能和产品结构的多样性,导致产品种类的多样化.该产品属于典型的多品种、小批量产品.由于其生产工艺的相似性,形成了DAM的产品族.近几年,随着新体制雷达的迅速发展,产品需求也在不断增加,现有的大批量、“脉冲式”推动生产模式已经不能满足多型号产品同时交货的需求.因此,探索多品种小批量环境下的均衡化、拉动式生产模式具有非常重要的实用意义.

均衡化生产是准时化(JIT)生产的前提,是指按照生产进度要求,在相同的时间内完成的产品数量或工作量基本相等或稳步递增.均衡化生产可以减少生产过程的在制品积压和生产停滞,实现投入资源(人、设备)的最少化,提高流程速度,缩短过程周期,把脱离“基准”的问题“显现化”,并能迅速识别质量问题和质量缺陷,避免成批性质量问题的发生,有效消除各种浪费[1].

本文基于均衡化生产理念,结合DAM产品族的生产特点,分析当前生产系统存在的问题,提出精益改善思路及关键措施,从而为多品种小批量产品提供一种具有借鉴意义的均衡拉动生产模式.

1 生产系统的现状及问题分析

1.1 生产系统的现状分析

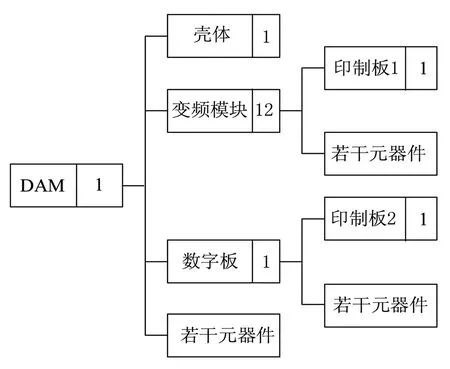

DAM组件是一个在铝制盒体上装配多层零部件和元器件的产品,主要由壳体、变频模块、数字板以及多种元器件组成.其中,壳体属于机加零件,由外协厂加工;变频模块和数字板属于板级零部件,都是在印制板上表贴相应的元器件,印制板和元器件都属于外购件.DAM组件的结构如图1所示.由于壳体、印制板和元器件都不是自制件,且能按质按量按时供应,因此,本文只讨论自制件的生产组织方式.

DAM组件的生产主要由若干操作人员组成的流水线手工装配作业完成.变频模块和数字板的生产过程要经过SMT表贴、手工电装、调试3道工艺.其中SMT属于共用设备.

目前DAM组件及其零部件主要采用大批量集中生产方式,在品种单一、数量较少的情况下能够取得良好的经济效益.但是,随着DAM品种和数量的日益增加,该生产方式已经难以满足多型号、同时期交货的需求.

图1 DAM组件的结构

1.2 生产系统的问题分析

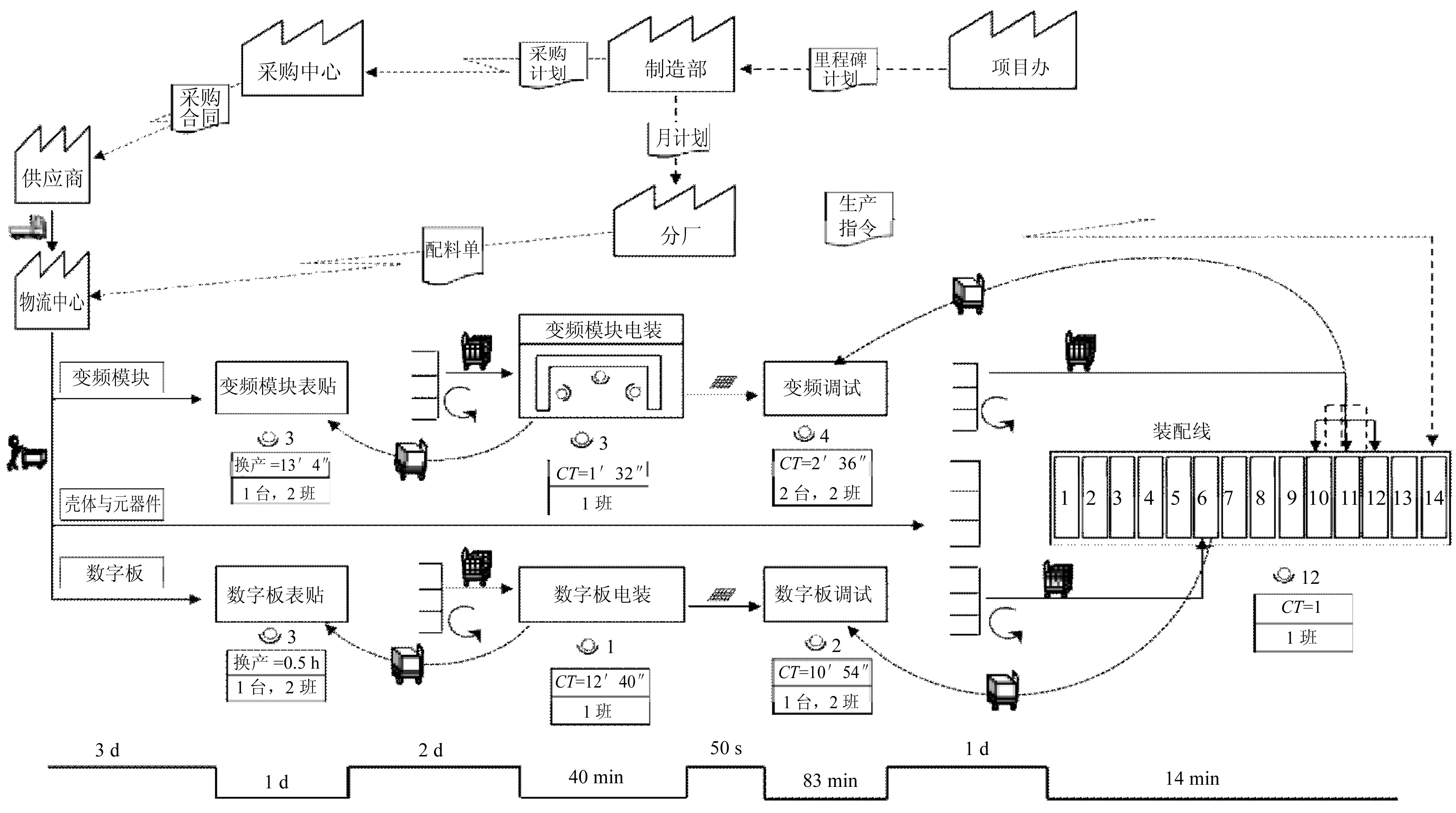

选定DAM产品族中最具有代表性的一种产品X-DAM,对其生产过程进行详细调查,并绘制当前状态的物与信息流动图(图2)[2],找出生产过程中存在的主要问题.

1.2.1 生产计划不均衡,在制品多

X-DAM的生产计划采用推动式,容易造成物流与信息流的不对称和脱节.制造部根据项目的里程碑计划制定月度考核计划,下发至分厂,分厂根据月度计划和物料齐套情况安排班组周计划,班组根据计划紧急程度和工作负荷情况安排每日生产计划到工序,从而形成从前向后的推动式计划管理方式.

图2 X-DAM物与信息流动图(改善前)

这种计划管理方式整体协调性差,各环节生产计划的不均衡容易造成装配成套率低,甚至出现个别零部件缺料而其他零部件在制品过多的现象,生产进度无法管控.

1.2.2 生产批量大,过程周期长

传统生产方式一般考虑批量经济效益,尽量安排大批量生产,以减少换模和换线时间.但是,大批量生产会延长生产过程周期.过程周期(Lead Time,LT)是指从原材料进厂到产成品出厂所需的时间.生产批量越大,中间停滞时间越长,生产周期就越长.X-DAM的生产过程周期最长为81 d,最短为21 d,很不稳定.另外,由于生产批量大,一旦出现质量问题就是批量性的,会造成质量问题难以追溯和返工工作量大的后果.

1.2.3 换产时间长,设备开动率低

设备开动率是指正常工作时间内(扣除设备计划保全时间、计划停机时间)设备开动时间所占的比率.从图2可以看出,JUKI的开动率只有16.7%,MYDATA的开动率只有31.9%.影响设备开动率的因素很多,如计划排产、物料齐套、换产时间等.由于SMT表贴机属于共用设备,存在多产品同时要求产出的情况,此时换产时间长就成了影响设备开动率的主要原因.此外,换产时间长也是阻碍产品多品种、小批量、连续生产的主要因素.

1.2.4 分歧合流多,流动关系复杂

在X-DAM生产过程中,各工序之间物与信息流相互交叉,生产现场分歧合流多,经常出现物料停滞等待现象.如在设备表贴完成后,不知道将表贴完的零部件转给哪个电装小组,也不知道转运量是多少.同样,调试工序可能收到来自不同电装小组送来的零部件,经常会出现加工状态不一致,质量难以追溯的现象.如此复杂的流动关系,会大大降低现场管理效率.

1.4 统计学分析 运用SPSS 23.0对本研究数据进行统计学分析,计量资料以表示,数据比较采用t检验,计数资料以[例(%)]表示,数据比较采用χ2检验,P<0.05为差异有统计学意义。

2 基于均衡拉动的精益改善

对物流与信息流的分析发现,计划的不均衡、信息的不对称以及生产的随意性都是影响X-DAM顺畅生产的主要因素,也是改善的主要方向.为了同时满足多种型号产品的生产需求,又不造成较多的在制品库存,需要进行生产的均衡,建立流动化的生产机制,缩小生产批量,使生产过程具有节奏性.

2.1 确立定拍工序和生产节拍

定拍工序(Pacemaker Process)是指决定整个价值流生产节奏的作业或过程,也就是依据这一作业或过程安排生产计划[3].定拍工序通常是价值流末端的组装单元,也是最接近客户的点位.显然,X-DAM生产系统的定拍工序是装配线.

装配线的生产节拍决定了整个生产的节奏.根据项目里程碑计划,在6个月内要完成3 960件X-DAM的产品生产.车间装配线为单班工作制,工作时间为8 h,扣除每日一次的5 S(Seiri,Seiton,Seiso,Seiketsu,Shitsuke)和晨会时间20 min、两次工间操和休息时间40 min,每日有效工作时间为7 h.

(1)

(2)

装配线的生产节拍为14 min,每日产出量为30件.整个价值链都以装配线的生产节拍来拉动前道工序的生产.

2.2 使生产过程整流化

为了生产顺畅,消除价值流中的分歧合流现象,需对生产流程进行整合,建立连续的流动生产,达到消除等待浪费,减少在制品库存,缩短过程周期的目的[4].X-DAM装配线在前期的改善中已经实现了流动化生产,把以前的6道工序拆分成12道,每人持有1道工序,实现了单件流生产.当生产节拍发生变化时,需要重新调整生产线,以满足产出需求.必要的人工计算得出,装配线上14个人就可以满足14 min的生产节拍需要.

从图2可以发现,变频模块和数字板的生产是整流化改善的重点.这两种部件都在班组长下达周计划后进行大批量表贴,半成品被暂存在缓存库.电装工序有4个小组,也由班组长随机或者平均分配变频模块和数字板的电装任务.电装小组内也进行任务的分派,每人独立完成若干电装任务.电装完成后的部件被送到调试工序,调试完成后,放到缓存库等待成品转移.这种不连续、推动式的生产过程存在大量的等待和沟通浪费,各工序都形成了运行的孤岛,可依据整流化的思想进行改善.由于表贴机是公用设备,采用定时不定量的排产方式[5],每周固定时间按需表贴一次,刚好满足一周的电装用量,以避免过量生产.设立专门的X-DAM变频模块和数字板的电装小组,并将变频模块电装工作拆分成补焊、补锡、清洗3道工步,形成3人电装单元,以提高劳动效率.通过布局调整,电装和调试形成流水化布局,以减少中间的搬运距离.通过整流化改善,物流和信息流比较清晰,大大降低了中间的沟通成本,有效保证了生产的连续性.

2.3 建立均衡拉动的流动机制

2.3.1 后补充拉动机制

为了确保生产过程连续,可采用后补充拉动(Replenishment Pull System)的方式[6].后补充拉动是通过后工序拉动来触发生产,前工序仅在成品被消耗时补充生产.具体来讲,它是在前工序末端设置货店,货店内保持一定的前工序成品库存量,后工序从货店内按需取货,前工序根据货店内消耗的量和速度补充生产.其优点是能够保证不断料,安全性能高,便于操作;缺点是需保持一定量的在制品库存.从生产流程考虑,本文在变频模块和数字板调试完成后设置货店,装配线从该货店取货.

后补充拉动运行机制包括:①装配线将前一日用完的物料空箱返给前道工序的调试环节;②从货店里取走当日所需的满箱物料,配送至装配线上相关工位;③调试环节根据装配线返回的空箱数量安排当天的生产,并将调试完成的成品补充至货店;④根据物料的先进先出原则,调试员将安全库存移至发货区,将当日的补充量放至安全库存区(图3).

图3 后补充拉动运行机制

货店库存量=[max(LT,OF)×DMD×(1+DVIX)]×2

(3)

式中:LT为交货期,即前道工序的供货周期;OF为订货频率,即后道工序的取货频率;DMD为每日需求量;DVIX为需求波动指数.

考虑货店内保持1 d的安全库存,库存量可定为每次取货量的两倍.货店库存的计算值如表1表示.

表1 货店库存的计算值

从表1可以看出,变频模块和数字板每日成品产出数量分别为396件和36件,也是每日最小库存量,而每日最大库存量分别为792件和72件.低于最小库存量和高于最大库存量都属于异常情况.

2.3.2 瓶颈设备快速换产

由于SMT是公用设备且资源有限,为提高设备的开动率,一般采用大批量生产,因此单项产品占用设备时间过长会导致过程周期延长,而且影响其他产品的生产.为了保证更多产品计划的执行,需要增加表贴的产品种类,SMT的换产次数就会随之增加.因此,缩短换产时间是一个重要的改善点.

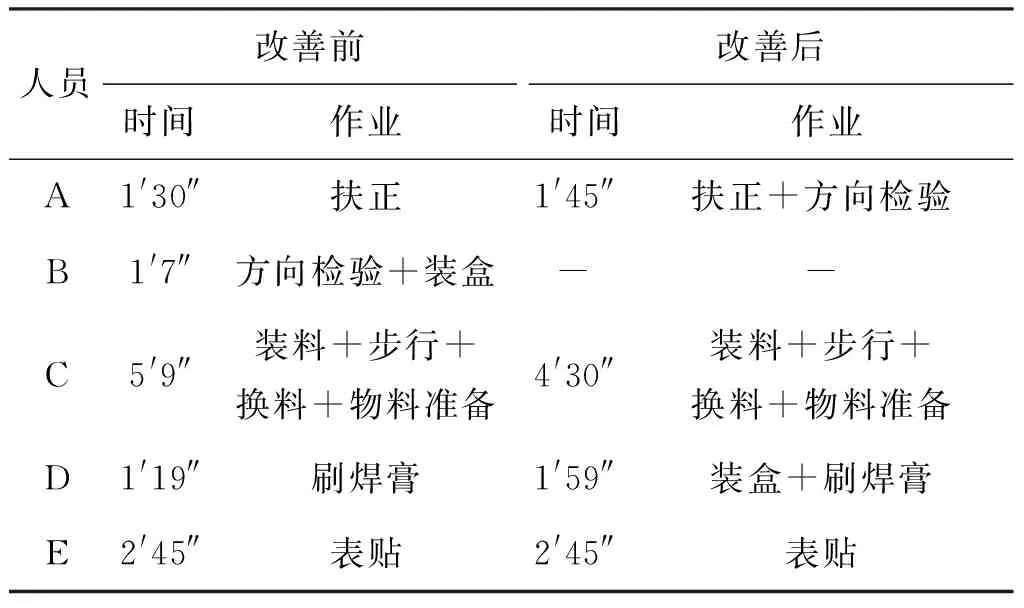

本文以用于表贴变频模块的JUKI-SMT为例阐述快速换产的方法[7].通过现场写实,把握换产的作业步骤,并对内容进行分析,区分内换产作业、调整作业和外换产作业(表2).

表2 改善前换产作业区分表

为此,制定了如下改善措施:①增加SMT料仓,将拆除余料和装料盘改成机器外作业,内换产准备作业转化为外换产准备作业,在不停机的情况下,提前做好上、下料的准备工作,减少了13′16″的停机时间;②针对内换产的换产人员作业较混乱,物料的拿取和搬运距离较远,没有独立的换料作业台,导致等待时间过长的情况,在SMT设备旁边设置专门的换料台,合理安排换产人员的分工,减少人员的走动距离,将内换产作业时间减少了3 min,换产作业人员减少了1人(表3);③提前准备好核对的图纸,在线下初步核对图纸和程序信息,减少在停机状态下核对信息的时间;对上料盒定置定位,保证上料盒放置的准度,减少调整设备吸嘴的时间.这两项具体改善缩短调整作业时间7 min.

通过上述改善,变频模块的换产时间由36′20″缩短至13′4″,换产效率提高了64%,保证了小批量生产的顺利实施,为多项目产品计划的及时完成提供了保障.

表3 换产人员作业改善前后对比

2.4 持续缩小批量和缩短过程周期

精益改善是一个不断优化的过程,持续缩小批量、缩短过程周期是快速响应顾客需求的主要抓手,也是开展精益生产的主要目的.本文针对生产的关键点进行深入持续改进,以期过程周期更短,生产系统更加稳健、高效.

2.4.1 持续缩减表贴批量

原先变频模块和数字板每周表贴一次,一次贴一周的量,放在货店内供每日消耗.这样,每次表贴的量依然很大,在制品库存较多,过程周期长达6 d.通过快速换产改善,SMT的换产效率得到大幅提升,换产频次也可相应增加.因此,将表贴次数改为每周两次,每次表贴3 d的用量,使在制品库存减少一半,过程周期也缩短至3 d.

随着快速换产的持续改善,表贴的换产频次越来越多,在制品库存将不断降低,过程周期也会不断缩减,最终实现单件流生产.

2.4.2 取消电装与调试之间的货店

由于电装之后需要专检,而专检属于公用资源,通常不能及时检验,也就不能直接转至调试工序,因此需要在电装后设置货店和安全库存,过程周期也会相应增加.基于这一情况,本文将专检纳入线上工作,并按每40 min节拍检验一次,其他时间检验别的产品.这样就取消了电装和调试之间的货店,过程周期又缩短了1 d.

3 精益生产改善效果评价

通过改善,初步构建了均衡拉动的X-DAM精益生产系统(图4),取得了一系列的显著成效.其

图4 X-DAM物与信息流动图(改善后)

中,过程周期由不稳定的21-81 d缩短为稳定的9 d;电装工序由4人减为3人,人均产出效率提升25%;JKUI-SMT换产效率提升了64%,现场在制品库存量大幅度降低.最重要的是,系统化改善使X-DAM的生产系统更加稳定,起到了标杆示范作用,其他DAM族产品生产系统可以仿效建立.

4 结束语

选取DAM产品族中具有代表性的X-DAM产品,对生产过程的物与信息流进行描绘和分析,找出问题点.引入精益生产的思想,确定生产节拍和定拍工序,对生产过程进行整流化,建立后补充拉动的生产机制,并对关键设备实施快速换产改善,保证了小批量生产的顺利实施.构建了均衡、小批量化、拉动的X-DAM精益生产系统.系统化改善的实现,给DAM族其他产品的生产树立了标杆,也可为制造企业的生产模式改进提供一定借鉴.

[1] 李 创.多品种小批量环境下基于均衡生产的控制方法研究与应用[D].重庆:重庆大学,2011.

[2] 蔺 宇,郭 洁.基于JIT的流水线生产效率提升方法研究[J].工业工程与管理,2012,17(3):124-128.

[3] 荆全忠,杨 晶.基于价值流图的抽油杆生产线平衡优化研究[J].工业工程与管理,2014,19(5):18-23.

[4] 徐文杰,綦法群,冯德贵.基于整流化的生产线精益改善方法研究[J].制造技术与机床,2015(2):131-135.

[5] 宗克诚,徐文杰.科研与批产混合制造过程的精益改善[J]. 制造技术与机床,2016(3):123-126.

[6] 今井正明.现场改善[M].北京:机械工业出版社,2013:123-148.

[7] 江永琴.提高SMT设备开动率的措施[J].装备机械,2016,155(1):25-28.

Research on Lean Production-Kaizen of DAM Product Family Based on Balanced Pull

ZHANG Da-wei

(No.38 Research Institute of CETC,Hefei 230088,China)

For the product system of X-DAM, plenty of problems and waste in the product process was found by depicting the present material and information flow diagram. Therefore, according to the ideas and principles of lean production, a kaizen method based on balanced pull was proposed. By the application of the kaizen method, the lead time of the X-DAM was shortened, the number of in-process inventory was reduced and the equipment productivity exchange of dies was improved as well. What's more, the production process has also become more robust and stable, and can cope with the fluctuations of demand in time.

pacemaker process; replenishment pull systems; SMED; DAM product family

2016-11-21

国家自然科学基金资助项目(51475291);国防基础科研计划资助项目(A1120131044);国防技术基础计划资助项目(JSBZ2014210B007,JSZL2014210B001)

张大伟(1984-),男,安徽蒙城人,硕士,工程师,研究方向为精益生产、制造信息化.

1006-3269(2017)01-0011-05

F406.2

A

10.3969/j.issn.1006-3269.2017.01.003