SUV后背门气动撑杆的设计

2017-04-12杨保成糜泽阳焦洪宇

杨保成,糜泽阳,焦洪宇

(常熟理工学院汽车工程学院,江苏 常熟 215500)

SUV后背门气动撑杆的设计

杨保成,糜泽阳,焦洪宇

(常熟理工学院汽车工程学院,江苏 常熟 215500)

从气动撑杆工作的基本原理出发,对气动撑杆的设计布置进行了研究,利用MATLAB软件对气动撑杆在后背门上的安装位置进行优化计算,寻找出了优化布置方案.根据选定的参数,对气动撑杆的结构尺寸进行了设计,设计过程中采用力矩平衡原理,对气动撑杆运动过程中的受力进行了详细分析.同时对MATLAB软件导出的数据和力矩图像分析,发现设计与优化结果符合人机工程学要求.通过对气动撑杆的设计与优化布置,完成了后背门的平稳开闭和人手的轻松辅助.为气动撑杆的选型与设计提供了理论参考,也提高了后背门总成的开发设计效率.

气动撑杆;优化布置;MATLAB;力矩平衡

随着汽车产业的发展,人们不仅对车身造型的美观有一定要求,对车身各部件的安全性要求也逐渐提高.在后背门开启助力机构中气动撑杆又称为气弹簧(下称“气弹簧”),与其他弹簧比较,气弹簧具备很多优点,例如:尺寸小、安装便利、可靠性高,可在-35~70℃范围内工作,弹性性能受温度影响小等特点[1],因此在各种机械结构中被广泛运用.同时,在后背门开启关闭过程中,气弹簧拉伸压缩动作缓慢,具有较高的安全性,不会对人造成伤害.

气弹簧是SUV后背门设计中的重要部件,通过对后背门气动撑杆的参数设计,可以优化气动撑杆的结构参数,有效提高撑杆的强度.合理布置气动撑杆的安装位置,可以改善空间不足、受力不均带来的安装问题,可以有效利用撑杆的工作行程,保证后背门的最佳开启角度,对后背门总成设计安装具有重要作用,并且对于实际的生产实践也具有重要的参考价值.但在气弹簧设计过程中,设计人员大都采用逆向设计的方法,因此设计过程并不是十分严谨,如气弹簧选型参数过大,则会导致运动干涉、铰接点不合理、气弹簧内部支撑力过大、浪费力矩等弊端,这些都会使气弹簧的使用寿命降低,而且浪费成本[2].为此,本文以普通SUV后背门气动撑杆设计为例,利用MATLAB软件对设计过程中气动撑杆在后背门上的安装位置进行优化布置.

1 气弹簧的结构及工作原理

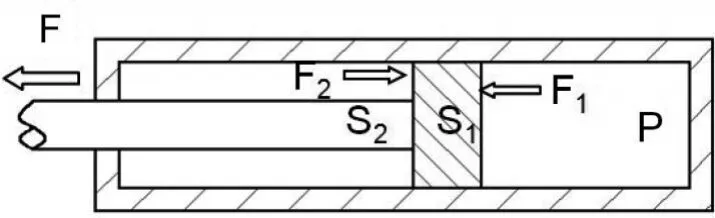

气弹簧一般由活塞杆、活塞、缸筒、导向套、阀体以及两端的接头组成.气弹簧的工作原理如图1所示.其内部充有高压气体,由于在活塞内部设有通孔,活塞两端气体压力相等,而活塞两侧的截面积不同,在气体压力作用下,产生向截面积小的一侧的压力,即气弹簧的弹力F.这个弹力会对后背门产生力矩,使后背门平稳开启,再利用活塞杆的最大行程来限制后背门的最大开度.

2 气弹簧的选型与安装形式

气弹簧包括自由型气弹簧、自锁式气弹簧、随意停气弹簧、气压棒、阻尼器等类型.SUV后背门在开启关闭过程中,气动撑杆只需要有恒定的弹力,能起支撑作用即可,故选择自由型气弹簧支撑杆.

气弹簧在汽车后背门上主要有挺举式和翻转式两种安装形式.翻转式安装适用于后背门质量较轻或者气弹簧受力较小的情况,而挺举式可以承受较大的后背门质量.若后背门质量较重,仍采用翻转式安装,那么要达到挺举式安装时的力矩,则要提高气弹簧的弹力,这必然导致气弹簧缸筒内将要充入更加高压的气体,这对气弹簧密封性的要求将大大提高,使用寿命也会受到影响;同时,过大的弹力也使气弹簧的选材要求更高.故挺举式安装的优点多于翻转式安装,所以选择挺举式安装.

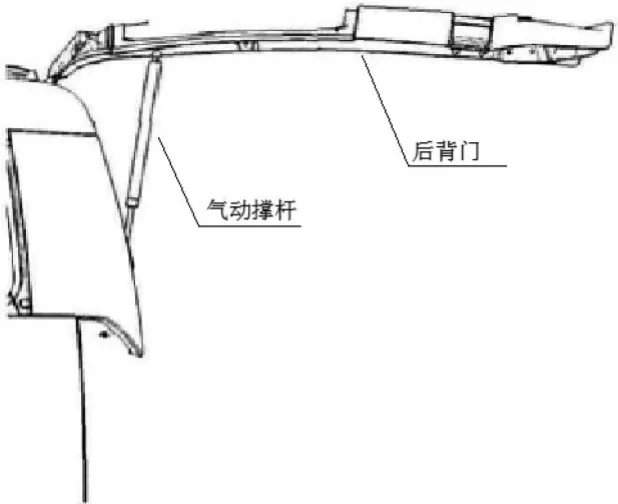

气弹簧活塞杆在后背门开闭机构中宜采用向下位置的安装形式,这样的安装形式可以减小摩擦并且保证最好的阻尼质量和缓冲性能[3].在阴雨天气还可以防水,防止气动撑杆渗水失效.安装简图如图2所示.

图1 气弹簧工作原理

图2 挺举式后背门气动撑杆

3 气弹簧的设计要求

(1)气弹簧的伸展压缩过程平稳,不能发生气阻现象,且后背门开启过程中不能有过大的抖动.

(2)气弹簧的设计行程要能保证后背门的开度符合人机工程学要求.

(3)后背门锁开启后,后背门应在气弹簧的力矩作用下自动打开一个角度,根据人机工程学要求,这个角度大约为30°.

(4)气弹簧的弹力要设计合理,确保人关闭后背门时的操作力不能过大.

4 后背门开启时的运动及受力分析

4.1 运动状态

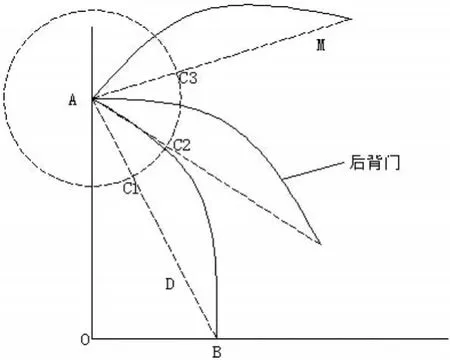

由于后背门厚度及撑杆厚度相对于后背门长度来说,尺寸太小对后背门运动状态几乎没有影响,故可忽略不计.为了更加清晰地分析后背门的运动状态,可以将后背门及气动撑杆简化为如图2所示的平面运动机构.

图中A为铰链中心,B为后背门关闭状态时的下边沿,D为气动撑杆的下安装点,后背门开启过程中C点的位置点如图3中C1,C2,C3所示,其中C1为后背门闭合时气动撑杆的上安装点[1],C2为撑杆力矩与后背门重力矩相等的点,C3为后背门开启到极限位置时气弹簧的上安装所在的位置,后背门的质心位置为点M.

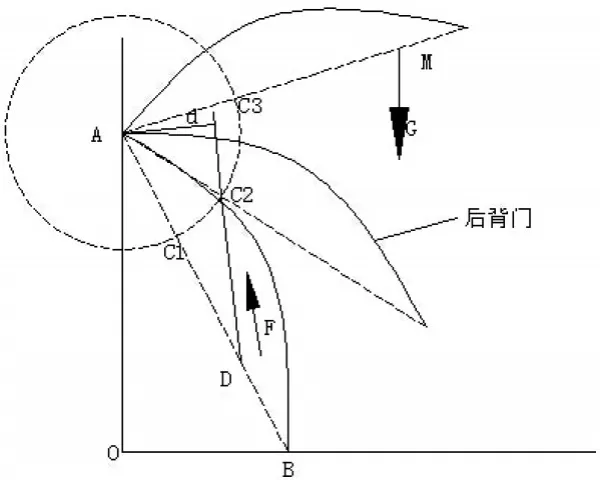

4.2 受力分析

在后背门的开关过程中,会受到气弹簧的弹力F,铰链中心A的反向摩擦力以及后背门本身的重力G.这3个力都会产生影响后背门运动的力矩,由于铰链中心A的反力的作用力矩为0,可忽略不计.后背门在运动过程中没有受到侧向力的影响,故可以简化为平面受力分析[4],如图4所示.

图3 后背门运动状态

图4 后背门受力分析

5 数值仿真计算

5.1 参数的选取

后背门开启和关闭时,气弹簧的上安装点C和后背门质心M绕A点作圆周运动.AC1与铅直方向的夹角为α=28.13°,后背门最大开度β=80°,设后背门开启角度为θ,即∠CAD=θ,OA=990 mm,OB=530 mm,AB= 1124 mm,后背门质心位置AM=760 mm,AC=a,AD=b,CD=c.普通SUV后背门总成的质量可取为26 kg,即G=260 N.

5.2 MATLAB仿真计算

气动撑杆长度可在三角形ACD中通过余弦定理[2]求得气动撑杆的力臂d可通过三角形面积求得撑杆力F和重力G对后背门的力矩随开关过程中θ角的变化而变化.据此可以将气动撑杆力矩表示为后背门重力矩表示为气动撑杆的数量是n=2,安全系数K=1.1,则根据力矩平衡原理得,将已知数据代入得

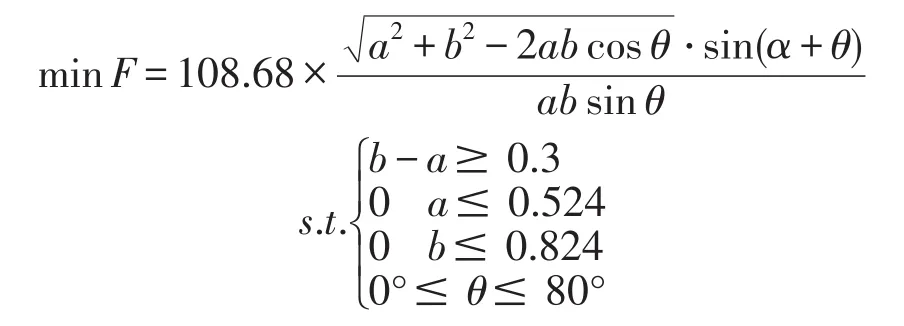

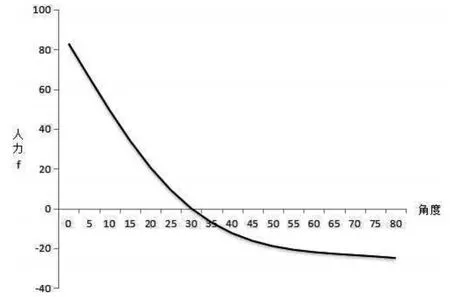

用MATLAB建立数学模型,转化为求解多变量非线性最优化问题,约束条件如下:

为了简化程序的编写,将变量a,b,θ分别用χ1,χ2,χ3替代,再写出MATLAB程序来表达该数学模型.运行该程序之后,MATLAB软件会取遍约束条件中的所有点进行计算,输出最优化的计算结果如下:

从MATLAB运算结果可以得知,当气动撑杆的安装位置越靠近后背门下边缘,气动撑杆受到的力F就越小.在极限位置a,b同时取得最大值时,撑杆力F取得最小值.

5.3 气动撑杆下安装点的确定

气动撑杆下安装点即气弹簧在车身侧围上的安装点.根据MATLAB计算结果,再综合考虑实际问题,由于受后背门上尾灯布置的影响,为了不发生运动干涉,气动撑杆下安装点应尽量靠下,至少距离后背门下边缘300 mm,这里初选BD=324 mm,即AD=b=800 mm.

5.4 气动撑杆上安装点的确定

气动撑杆的上安装点即撑杆顶部在后背门上的固定点.根据气弹簧设计手册,设X为气弹簧的有效行程,则气弹簧的初始长度为Χ+100(mm),即C1D=Χ+100(mm).那么AC=800-(Χ+100)=700-Χ(mm).当后背门开度达到最大时,气弹簧达到最大行程,即C3D=2Χ+100(mm).在三角形ADC3中,由余弦定理得(2Χ+100)2=(700-Χ)2+8002-2×800×(700-Χ)COS80,解得气弹簧有效行程Χ=357 mm,所以气弹簧初始长度为457 mm,则a=343 mm.

5.5 气动撑杆支撑力的确定

当后背门的门锁打开后,后背门会在气动撑杆的弹力作用下自动打开一个角度,这个角度所对应的点就是气动撑杆力矩与后背门重力矩的平衡点[6-7].根据人机工程学要求,这个角度可取为30°,即后背门自动开启的高度大约到人的腰部,这样人可以更加方便地拉动车门.根据θ=30°时的力矩平衡列出方程

5.6 后背门开启角度与人施力关系

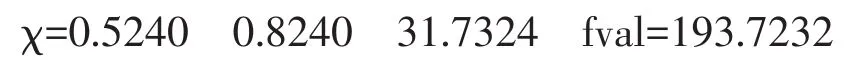

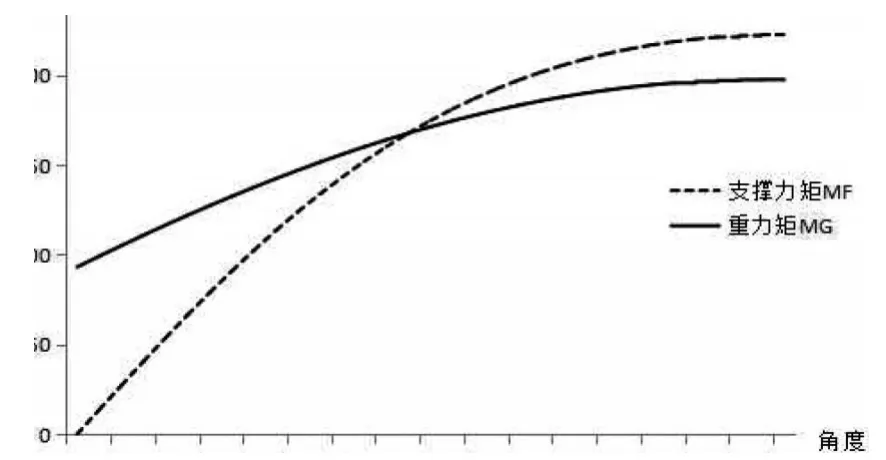

使用MATLAB的plot命令,输出气动撑杆支撑力矩、重力矩与后背门开启角度变化的关系曲线(图5)以及人力与后背门开启角度变化的关系曲线(图6).

从图5、图6可看出,后背门开启角度小于30°的范围内,重力矩大于气弹簧支撑力矩,后背门在这两个力矩作用下,有关闭的趋势,可防止后背门自动打开.在后背门开启30°附近,后背门处于悬停状态,人手可轻松实现开启或关闭.随着后背门开度的增大,人手所需要施加的力逐渐减小,符合人机工程学的要求.当后背门的开启角度大于30°后,随着开启角度的增大,气弹簧的支撑力矩和重力矩的合力距逐渐减小,后背门的开启速度也会慢慢降低,这样就避免了后背门开启到行程末端时与汽车顶盖的刚性撞击,有利于提高气弹簧和后背门铰链的使用寿命.

图5 支撑力矩和重力矩与后背门开启角度变化的关系

6 结论

(1)建立了数学模型,由MATLAB运算的结果可以得知,当气动撑杆的安装位置越靠近后背门下边缘,气动撑杆受到的力越小.

(2)应用MATLAB软件对SUV后背门气弹簧的布置进行了分析.在后背门开启30°左右后,随着后背门开度的增大,人手所需要施加的力会逐渐减小,符合人机工程学的要求.

本设计的计算过程并不复杂,原理也较简单,但优化布置过程中变量较多,通过MATLAB软件优化的算法和强大的计算能力,很好地解决了计算问题.可为其他车型后背门气弹簧的优化布置与设计提供参考.

图6 人所施加的力与后背门开启角度变化的关系

[1]周利民,班正逸,刘少峰.后背门气弹簧设计探析[J].汽车实用技术,2013(11):70-75.

[2]张小委,王振兵,李颖.基于余弦定理和Matlab的气弹簧设计计算[J].建筑机械化,2011(5):40-41.

[3]丁光学,史富强,杨邦安.一种新的汽车尾门气弹簧辅助支撑系统的快捷计算和设计方法[J].汽车实用技术,2016(1):24-27.

[4]汪家利,乐玉汉,李辉.后背门气弹簧布置与撑力计算[J].汽车工程师,2010(7):30-32.

[5]安康,毛春升,盛勇生.CATIA的汽车后背门气动撑杆参数设计[J].汽车工程师,2010(6):30-32.

[6]LEE S J.Development and analysis of an air spring model[J].International Journal of Automotive Technology,2010(4):471-479.

[7]LI X B,TIAN L.Research on Vertical Stiffness of Belted Air Springs[J].Vehicle System Dynamics,2013(11):1655-1673.

The Design of SUV Back Door Pneumatic Struts

YANG Baocheng,MI Zeyang,JIAO Hongyu

(School of Automotive Engineering,Changshu Institute of Technology,Changshu 215500,China)

Starting from the basic working principle of pneumatic struts,the authors of this paper studied the design and layout of the pneumatic strut,used the MATLAB software to calculate the position of the pneumatic strut on the back door with optimization calculation and found out the optimal layout scheme.According to the selected parameters,the structure of the pneumatic strut was designed.In the design process,the principle of the moment balance was used to analyze the stress in the movement process of the pneumatic strut in detail.At the same time,the data and moment images were analyzed and it was found that the results of design and optimization met the requirements of ergonomics.The design and optimal layout of the pneumatic strut enable the back door to open and close steadily with easy assistance by the staff,which not only provides a theoretical reference for the selection and design of pneumatic struts,but also improves the back door assembly development and design efficiency.

pneumatic strut;optimal layout;MATLAB;moment balance

U463.92+9;TH123+.1

A

1008-2794(2017)02-0022-04

2016-10-19

国家自然科学基金“结构周期性布局优化理论与方法研究”(51605046)

杨保成,副教授,硕士,研究方向:汽车及其零部件数字化设计,E-mail:ybc1996@cslg.cn.