基于ABAQUS串列立管碰撞的有限元分析

2017-04-11杨尊儒白兴兰谢永和

杨尊儒, 白兴兰, 谢永和

(1.浙江海洋大学 船舶与海洋工程学院,浙江 舟山 316022; 2. 浙江海洋大学 浙江省近海海洋工程技术重点实验室,浙江 舟山 316022)

基于ABAQUS串列立管碰撞的有限元分析

杨尊儒1,2, 白兴兰1,2, 谢永和1,2

(1.浙江海洋大学 船舶与海洋工程学院,浙江 舟山 316022; 2. 浙江海洋大学 浙江省近海海洋工程技术重点实验室,浙江 舟山 316022)

以两串列立管碰撞为研究对象,运用有限元分析软件ABAQUS,考虑水耦合作用研究串列立管的局部碰撞行为。通过模拟立管碰撞前的静态弯曲和动态碰撞过程,将静态分析的结果导入动态分析步中,从单一因素方面分析碰撞速度、立管夹角、内压对立管碰撞应力的影响,并将考虑水耦合作用和不考虑水耦合作用的应力变化情况进行了对比分析。结果表明:在给定工况下,两立管发生多次碰撞,考虑水耦合作用时,立管碰撞产生的应力较小。在分别考虑和不考虑水耦合时,碰撞速度、夹角、内压对立管应力变化的影响是不同的,初始碰撞产生的应力随碰撞速度的增大而增大,存在某一适当的夹角和内压值,使立管较为安全,可以避免立管遭受撞击而发生破坏,为立管群的排列布置提供参考。

海洋立管;碰撞;重启动分析;水耦合;有限元分析

海洋立管连接海上浮式平台及水下生产系统,与浅水立管相比,深水立管处于更复杂的环境中,已经成为了整个深水油气开发装备的关键部件。为了适应不同的开发需要,立管以各式各样的变化紧密排列。在浮体运动、环境载荷和内流共同作用下,相邻立管运动失谐导致立管之间具有不同的运动响应,进而引起两立管发生碰撞,在碰撞区域产生凹陷损伤。损伤区的局部变形与整体弯曲的相互作用可能会严重影响立管的极限承载能力和变形,从而降低立管的使用寿命。

马强等[1]将深水立管理想化为自由圆管,采用任意拉格朗日-欧拉(ALE)耦合方法模拟被撞管与水的相互作用,利用有限元程序MSC/DYTRAN对立管间的碰撞过程进行了模拟,该方法没有考虑碰撞前的弯曲以及运动管与水的耦合作用。立管间碰撞是导致立管失效的重要因素, LEIRA等[2]运用CFD模拟两立管的碰撞行为,指出深水立管间的碰撞区域是相对稳定的。 WILMSHURST等[3]运用ABAQUS对立管的局部碰撞进行数值仿真,得出碰撞区域的接触力、应力和应变等结构响应,且与试验结果吻合的较好,表明ABAQUS研究立管局部碰撞问题是可靠的。陈云水等[4]利用有限元软件ABAQUS从单纯的动态碰撞角度对SPAR平台下的钢悬链线立管( Steel Catenary Riser, SCR)进行了局部碰撞数值模拟,得到内压、速度、夹角对立管碰撞的影响,但并未考虑碰撞前的弯曲变形及水耦合对局部碰撞的影响。阎岩等[5]运用ABAQUS模拟了顶张式立管(Top Tensioned Risers, TTRs)碰撞前的弯曲变形和动态碰撞两个过程,重点分析了碰撞前的弯曲变形对碰撞结果的影响,同样未考虑水耦合作用。

本文拟运用ABAQUS对深水两串列立管局部碰撞进行三维数值模拟,通过设置Standard和Explicit两个分析步,分别模拟两立管碰撞前的静态弯曲过程和后续的动态碰撞过程。通过重启动分析,实现两个分析步的数据传递;采用耦合的欧拉-拉格朗日(Coupling Euler-Lagrange, CEL)算法在立管碰撞过程中考虑水耦合作用,运用显示动力求解器分析不同条件下立管碰撞过程中结构的响应,分析碰撞速度、立管夹角、内压对立管应力的影响。

1 基本理论及方法

1.1 立管碰撞的基本理论

立管碰撞属于低速度大能量的瞬态撞击问题,采用瞬态动力学的基本方程对碰撞过程进行分析[6]:

(1)

结构动态响应的求解采用直接积分法的显示算法[7],适用于像结构碰撞这样响应时间短、时间增量步较小的动力学分析。显式算法的特点是使用上一时刻已计算得到的中间结果和递推算法进行下一步的计算,其解的稳定条件为:

(2)

式中:ωn、Tn分别为系统的最高阶固有振动频率、最小固有振动周期。

在ABAQUS中,通过设置接触算法来模拟上下游立管碰撞的相互作用。主从面算法[8]是最早用来求解接触问题的搜索算法,是有限元算法中使用较为广泛的接触算法之一。该算法起初是由HALLQUIST 等[8]提出的,后来很多学者对这种算法进行了改善。目前,平衡的主控-从属算法是比较精确的算法,相互接触的两表面分别定义为主、从控表面。在每个时间步求解时,采用全面的、彻底的搜索,以保证每一个接触对上与从属节点相距最近的主控面上的面。

1.2 CEL算法

CEL算法是将单纯的拉格朗日和欧拉算法有机结合起来的真正意义上的流固耦合算法,它最早是由NOH[9]提出来的。拉格朗日算法能够清晰地描述物体界面,但当所描述的物体发生大变形时,由于有限元网格的运动与物体质点的运动重合而使网格严重扭曲,将严重影响计算的收敛性;而欧拉算法中有限元网格在空间上固定不动,因此不会出现网格大变形问题,但是它很难给出精确的物体界面[10]。而CEL算法结合了两者的优点,采用拉格朗日网格离散立管,采用欧拉网格离散水域,立管与水域的接触面用拉格朗日域边界来描述,这样就可以解决了物体界面描述与网格大变形问题。

2 数值仿真

2.1 立管有限元模型

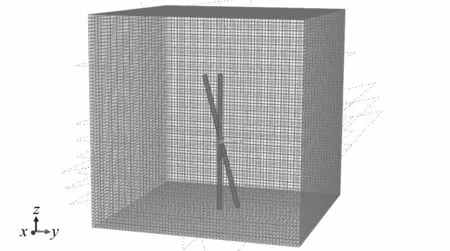

选取两根长为9 m的裸管作为研究对象[11],立管采用拉格朗日壳体单元模拟,本构模型为理想弹塑性模型,材料为API-X80,模型参数具体见表1。流体部分采用欧拉体模拟,建立了一个13 m×13 m×13 m的正方体(如图1所示),上部3 m定义为空域,剩余部分为水域,两串列立管位于水域内,环境参数见表2。

表1 立管模型参数Tab.1 The parameter of riser model

表2 水环境参数Tab.2 Parameters of water environment

图1 串列立管及水域的有限元模型Fig.1 Numerical model of serial risers

2.2 数据传递与网格划分

将碰撞的两串列立管作为变形体处理,实际立管碰撞前储存了一定的弯曲变形能,因此有限元分析包括静态弯曲和动态碰撞。在静态分析中,设置碰撞位置与内表面约束耦合,立管两端铰支,分别施加60 kN·m和130 kN·m的弯矩(弯矩通过Orcaflex对立管进行整体碰撞分析获得,为碰撞前瞬间端部弯矩)。利用重启动功能,将静态分析的结果包括应力和网格,导入到动态分析的第一个时间增量步;在相互作用设置中取消耦合约束,设置接触约束属性,重新设置边界条件,将被撞管设置为刚性固定,为运动管设置预定义速度场,时间步长设为0.06 s,最大时间增量步长为0.001 s。

深水立管在碰撞过程中,实际上只有小部分区域参与了碰撞,研究者通过一系列TTRs碰撞试验得出:碰撞区域长度与立管抗弯刚度、有效直径和壁厚等因素有关[12]。为了保证精度,选取两管中心横截面沿轴向上下各1 m作为碰撞长度,并对碰撞区域进行网格加密。设定单元类型为四节点壳单元(S4R),网格划分后共有节点3 996个,单元3 960个。水域采用欧拉单元进行划分网格,设定单元类型为八节点线性单元欧拉减缩积分实体单元(EC3D8R),网格划分后共有节点287 496个,单元274 625个,如图1所示。

3 结果及分析

将立管从开始接触到最终分离的过程称为一个碰撞过程,而一个碰撞过程可能存在多次碰撞。分析时间从1.0 s开始,表示在Standard中有1.0 s的静力分析,导入Explicit中做动态碰撞分析。分别对考虑和不考虑水耦合作用两种情况下立管的局部碰撞进行数值模拟,从单因素方面分析速度、内压、夹角对被撞管接触单元(1800#)应力的影响。其中碰撞速度取为1 m/s、碰撞夹角为15°、立管内压1.6 MPa、摩擦因数为0.2。因为摩擦因数对裸管的影响较小[11],本文不考虑其变化对立管应力的影响。

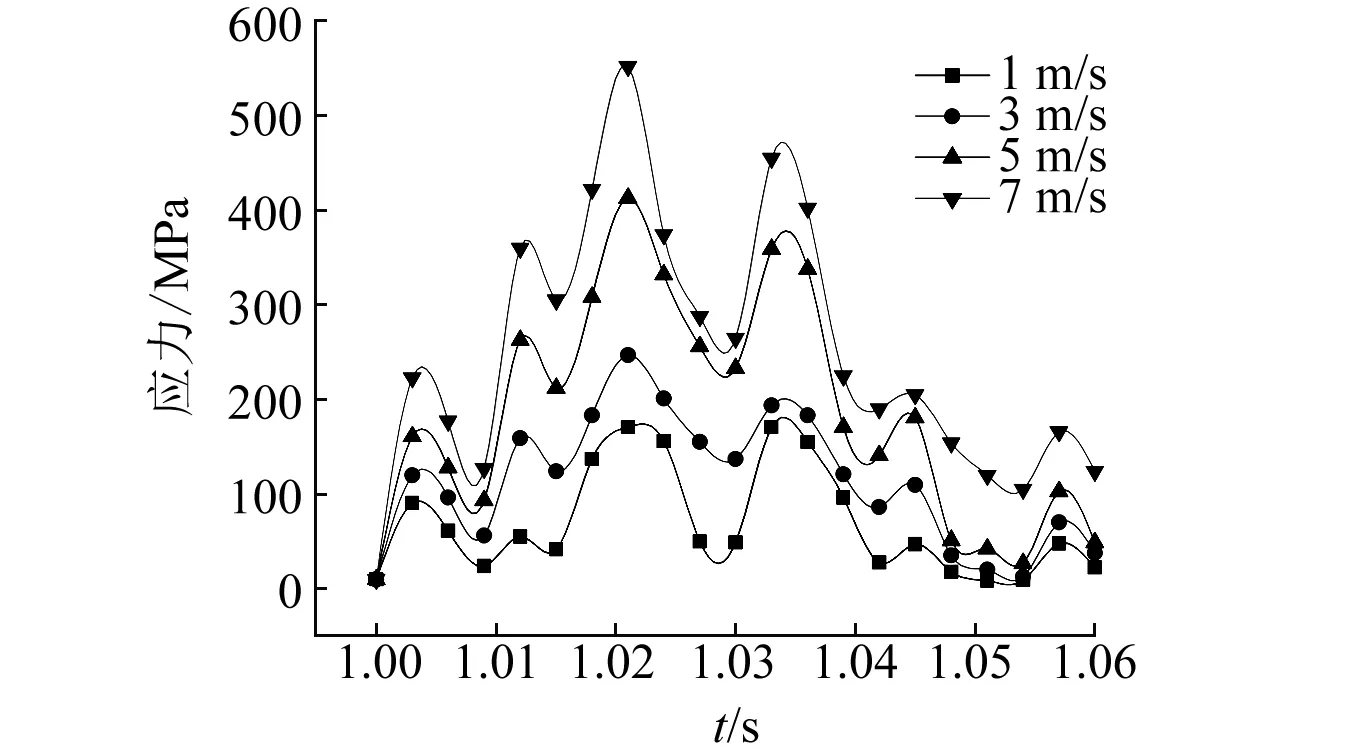

3.1 碰撞速度对应力的影响

图2、图3分别为不考虑、考虑水耦合情况下,不同碰撞速度时立管应力的时程曲线,碰撞速度分别取1 m/s、3 m/s、5 m/s、7 m/s。由图2可知:不同的碰撞速度,应力时程曲线变化趋势相同,出现6个应力峰值,这说明整个碰撞过程中发生了6次碰撞。其中最激烈的一次发生在1.023 s左右,产生的应力分别达到165 MPa、252 MPa、435 MPa、552 MPa,可见应力峰值随碰撞速度增加而增大。立管在相互作用的过程中,如果发生碰撞,则只发生在最初的若干毫秒,随后冲击能沿着碰撞点周围的径向扩展从而使立管发生多次接触,使得接触时间变长[13]。

图2 不考虑水耦合、不同碰撞速度时立管应力时程曲线Fig.2 Time histories of stress under different impact velocities without riser-water coupling

图3为考虑水耦合的情况下立管的应力变化情况,趋势不尽相同。由于水的阻力存在,应力峰值小了很多。当碰撞速度为7 m/s时,应力在碰撞初始时刻骤然增加至128 MPa,当碰撞速度较大时,初次碰撞对立管损伤产生的影响较大,且随碰撞速度增加而增大,应引起重视。整个碰撞过程应力与碰撞速度并不是单调递增的关系,冲击能的扩展引起多次接触将会对水域产生影响,从而引起应力的变化。如在1.03~1.056 s时,速度3 m/s时的立管应力大于速度为5 m/s时的应力。因此在实际水域中立管发生碰撞,并非碰撞速度越大,立管应力就一定越大。

图3 考虑水耦合、不同碰撞速度下的立管应力时程曲线Fig.3 Time histories of stress under different impact velocities with riser-water coupling

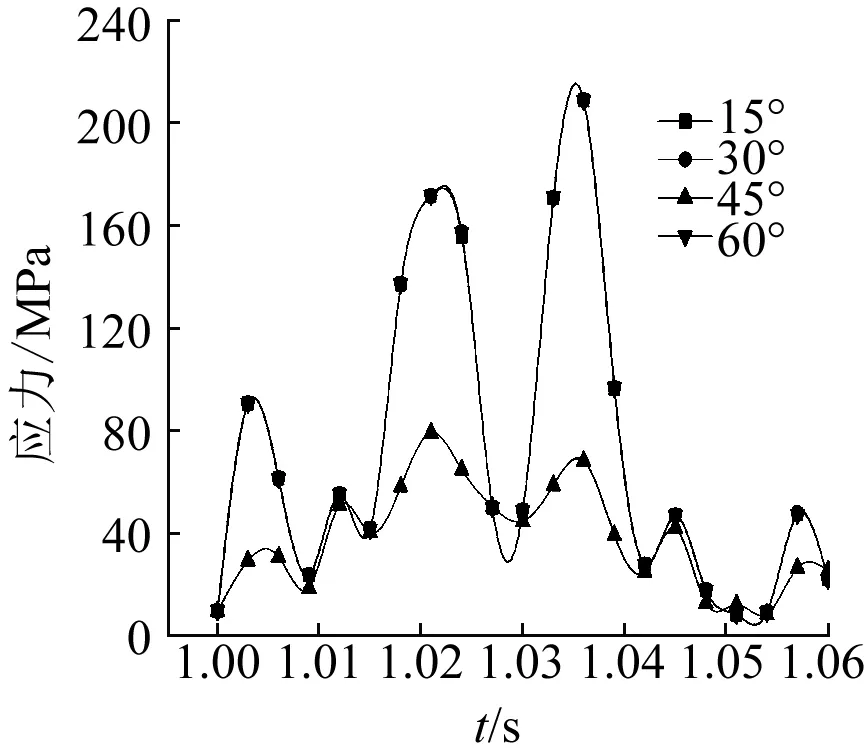

3.2 立管夹角对应力的影响

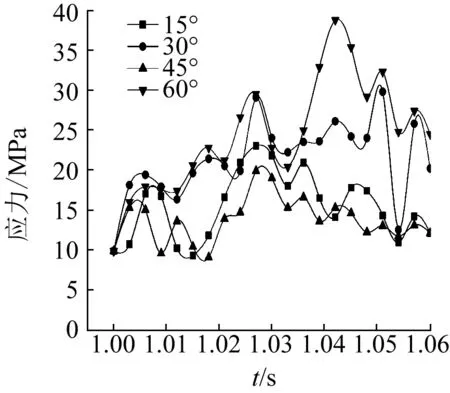

碰撞时立管并不都是平行的或垂直的,常见的是立管之间成一定夹角,从而发生正碰撞或斜碰撞。分别选取碰撞夹角为15°、30°、45°和60°,得到不考虑水耦合、考虑水耦合时立管应力的时程曲线,如图4和5所示,考虑水耦合情况下应力值远小于不考虑水耦合情况下的应力值。图4为不考虑水耦合的情况,碰撞夹角为15°、30°、60°下的应力时程曲线基本重合,出现多次应力极值,最大应力峰值为209 MPa,出现在1.036 s;当碰撞角度为45°时,应力变化比较缓和,应力值普遍要小,因此碰撞夹角为45°最安全,陈云水等[4,11]也得到同样的结论。

图5为考虑水耦合的情况,应力变化趋势相似,随角度的增加应力变化并不显著,45°时应力最小,这与前面的结论一致。图6表示最大应力随夹角的变化情况。从整体趋势来看,不管是考虑水耦合还是不考虑水耦合,随着角度的增大,最大应力都出现先增大,到一定角度又逐渐减小而后又增大的趋势。还可以看出,相对不考虑水耦合的情况,考虑水耦合时立管的应力峰值变化较小。因为角度不同说明两立管在水域中的相对位置不同,所受的水阻力将发生较大变化,从而影响立管的应力变化。

图4 不考虑水耦合、不同夹角下的立管应力时程曲线Fig.4 Time histories of stress under different intersection angles without riser-water coupling

图5 考虑水耦合、不同夹角下的应力变化曲线Fig.5 Time histories of stress under different intersection angles with riser-water coupling

图6 不同碰撞角度的应力峰值Fig.6 Maximum stress curves under different intersection angles

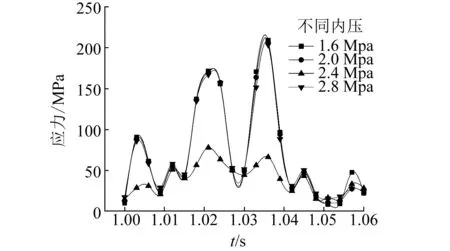

3.3 内压对应力的影响

立管主要用来输送油气资源,那么立管的内部存在内压,就会对立管的碰撞产生影响。本文模拟了立管碰撞时三个不同的内压值,分别为1.6 MPa、2.0 MPa、2.8 MPa,引起的应力变化情况,如图7和8所示,随着内压的增大,立管应力先逐渐减小,到某一内压时又逐渐增大。不考虑水耦合时,内压为1.6 MPa、2.0 MPa、2.8 MPa时应力时程曲线基本重合,最大应力峰值为

图7 不考虑水耦合、不同内压下的应力时程曲线Fig.7 Time histories of stress under different internal pressure without riser-water coupling

248 MPa,出现在1.036 s;内压为2.4 MPa时,应力值普遍较小。从某种角度来讲,尽管内压的存在使立管管壁产生环向应力,但使立管径向的作用力变小,因此适当的内压值可以使立管遭受碰撞时内部有一定的抵抗力,小于或大于这个临界值将可能导致立管易遭受破坏[11]。此外,内压的存在还减小了冲击在管壁上产生的凹陷变形,使得冲击能量更多被用来产生整体变形,从而使立管更容易产生总体损伤。

图8 考虑水耦合、不同内压压的应力时程曲线Fig.8 Time histories of stress under different internal pressure with riser-water coupling

4 结 论

为了能够更真实反映深水串列立管的碰撞过程,引进了CEL算法,在仿真模拟中设置了静态弯曲和动态碰撞两个分析步,运用有限元软件ABAQUS的重启动功能实现数据传递。通过动态碰撞分析,可知:

(1)考虑水耦合作用下的应力值远小于不考虑水耦合作用下的应力值,可见立管的设计是偏于安全的。

(2)碰撞速度越大,在碰撞最初产生的应力越大,因此应重视初次碰撞对立管产生的损伤。

(3)对于有一定几何夹角的两立管碰撞,不管是考虑水耦合还是不考虑水耦合,随着角度的增大,最大应力都出现先增大,到一定角度又逐渐减小而后又增大的趋势。当碰撞角度为45°时,应力最小,在其他条件一定的情况下,碰撞角度为45°较安全。

(4)内压的存在使立管径向力减小,存在某一适当的内压可以使立管径向不易破坏。

[ 1 ] 马强,田荣涛.深水立管之间的碰撞过程数值仿真[J].中国工程机械学报,2007, 5(2): 177-181. MA Qiang, TIAN Rongtao. Digital collision simulation for deep-water risers [J]. Chinese Journal of Construction Machinery, 2007, 5(2): 177-181.

[ 2 ] LERIA B J. Probabilistic analysis and design in relation to riser-riser collision[C]. Kitakyushu, Japan: IOPEC, 2002: 26-31.

[ 3 ] WILMSHURST S R, CHAN H H, ELLINAS C P. Local riser impact: F E model validation using laboratory impact tests[R]. IOPEC2001,Stavanger, Norway, 2001: 254-260.

[ 4 ] 陈云水, 王德禹. SPAR平台立管相互碰撞的有限元分析[J]. 振动与冲击, 2007, 26(9): 115-119. CHEN Yunshui, WANG Deyu. Finite element analysis of the collision of rises in SPAR platform [J]. Journal of Vibration and Shock, 2007, 26(9): 115-119.

[ 5 ] 阎岩, 张崎, 黄一. 基于张力腿平台的顶张紧式立管碰撞分析[J]. 上海船舶运输科学研究所学报,2012, 35(1): 1-6. YAN Yan, ZHANG Qi, HUANG Yi. Analysis of collisions between top tension risers on a tension leg platform[J]. Journal of Shanghai Ship and Shipping Research Institute, 2012, 35(1): 1-6.

[ 6 ] 金伟良, 宋剑, 龚顺风. 船舶与海洋平台撞击的荷载模拟[J]. 计算力学学报,2004, 21(1): 26-32. JIN Weiliang, SONG Jian, GONG Shunfeng. Simulation of impact load on ship-platform collision[J]. Chinese Journal of Computational Mechanics, 2004, 21(1): 26-32.

[ 7 ] 江丙云, 孔祥宏, 罗元元. ABAQUS工程实例详解[M].北京:人民邮电出版社,2015.

[ 8 ] HALLQUIST J O, GOUDREAU G L, BENSON D J. Sliding interfaces with contact-impact in large-scale Lagrangian computation [J]. Computer Methods in Applied Mechanics and Engineering, 1985, 51(1/2/3): 107-137.

[ 9 ] NOH W F. CEL: A time-dependent two-space-dimensional coupled Eulerian-lagrangian code [M]// Methods in computational physics. New York: Academic Press, 1964: 117-179.

[10] 王懿,贾旭, 黄俊, 等. 基于CEL的船舶抛锚入泥深度分析[J].石油机械, 2014, 42(12): 44-47. WANG Yi, JIA Xu, HUANG Jun, et al. Analysis of penetration depth of dropped anchor based on CEL [J]. China Petroleum Machinery, 2014, 42(12): 44-47.

[11] 吴天龙. 海洋立管相互碰撞问题研究[D]. 兰州:兰州理工大学, 2014.

[12] LI Y , DENBY G M. The“colliding participating mass”: A novel technique to quantify riser collision [C]. New Orleans, LA: OMAE, 2000.

[13] 闫岩. 深水立管碰撞的数值模拟研究[D]. 大连:大连理工大学, 2010.

Finite element analysis on the collision between serial risers by using ABAQUS software

YANG Zunru1,2, BAI Xinglan1,2, XIE Yonghe1,2

(1. School of Naval Architecture and Ocean Engineering, Zhejiang Ocean University, Zhoushan 316022, China; 2. Key Laboratory of Offshore Engineering Technology of Zhejiang Province, Zhejiang Ocean University, Zhoushan 316022,China)

The collision between serial risers was studied using the restart analysis of finite element software ABAQUS to consider the coupling effect between the water and risers. In the study, the results of the static bending analysis were input into the dynamic analysis. The collision behavior between adjacent risers was analyzed under the situations with and without considering the riser-water coupling effect and the influences of single factors, such as the velocity, angle, and internal pressure were discussed. The stress responses in the collision process of adjacent risers were obtained. The results show that multiple times of collisions may happen between two serial risers under the given cases, and the stresses with considering the riser-water coupling are smaller than those without considering the coupling. The effects of impact velocity, angles and internal pressure on the stresses are different under the situations with and without considering the coupling. The stresses induced by the first collision increase with the increase of impact velocity. The results show that risers are safer when they are subjected to a certain internal pressure compared to bare risers. When the impact angle is 45 degree, the maximum stress is lower. Therefore, there are proper values of angle and internal pressure for the riser’s safety. The results provide a reference to the arrangement of risers group to avoid collision damage.

marine riser; collision; restart analysis; riser-water coupling; finite element analysis

国家自然科学基金(51679217);浙江省自然科学基金(LZ15E090001)

2015-09-07 修改稿收到日期:2016-02-21

杨尊儒 男,硕士生,1990年1月生

白兴兰 女,博士,副教授,硕士生导师,1980年8月生 E-mail: baixl0813@126.com

TU311.3

A

10.13465/j.cnki.jvs.2017.06.030