直线交变冲击机构磁电式速度传感装置分析

2017-04-08丁问司贾淑蒙袁林燕

丁问司,贾淑蒙,袁林燕

(华南理工大学 机械与汽车工程学院,广州 510640)

直线交变冲击机构磁电式速度传感装置分析

丁问司,贾淑蒙,袁林燕

(华南理工大学 机械与汽车工程学院,广州 510640)

针对直线交变冲击机构高频、高速、难以检测的特点,提出了基于电磁感应原理的检测方法,完成了对直线交变冲击机构的冲击特性检测。基于ANSYS Maxwell软件建立了检测系统电磁场仿真模型。通过仿真计算与试验结果的对比分析,验证了电磁感应检测方法的可行性以及电磁仿真模型的正确性。进一步,分析了气缸材料、线圈匝数、线圈柱面径向位置等不同参数对磁电式速度传感装置性能的影响。研究结论为方便、准确地测量气驱直线交变冲击机构冲击特性参数提供了有效依据。

直线冲击机构;磁电式速度传感器;有限元分析

手持式电驱气动交变冲击锤(简称气动冲击锤),通过将高压空气压力能转化为冲击系统机械能,使冲击体产生高速、高频交变运动,从而对工作介质实施冲击。气动冲击锤具有冲击频率高、瞬间冲击力大、速度快、冲击做功时间短等特点,广泛应用于装备制造以及土木建筑工程等领域[1]。直线交变冲击机构是气动冲击锤最重要组成部分,其结构参数直接影响着气动冲击锤的冲击功率和冲击能量的输出。

目前,针对直线交变冲击机构冲击性能的检测,研究人员分别提出了应力波法、光电法、触点法、高速摄影法、能量法和气压法等多种测试方法,但大多因适用条件限制或操作复杂、设备昂贵等原因,无法实现对空间狭小且结构复杂的手持式气动冲击锤冲击特性的检测,更未形成统一的测试方法和规范[2-4]。对冲击机构的冲击特性检测需在额定工况条件下实时检测冲击活塞在交变冲击过程中速度、加速度等指标的变化,进而计算出冲击机构输出的冲击能、冲击频率和冲击功率等参数。

为方便准确地检测出直线冲击机构的交变冲击特性和动力学性能,本研究中利用电磁感应原理在直线冲击机构中加装了磁电式速度传感装置并对其进行了研究。检测装置基本原理是将已安装永磁体或已磁化的冲击活塞的运动变化转换成为附加传感器线圈绕组的感应电动势变化[5],以此来反映冲击活塞运动特征。相比于其他检测方法,电磁感应法主要有以下优点:① 非接触式测量,测试装置简便;② 适合动态测量;③ 频率响应范围宽,一般为10~1 000 Hz;④ 线性度好,灵敏度几乎为定值;⑤ 输出阻抗较小,输出功率大;⑥ 测量电路较简单,零位性能稳定。

1 直线交变冲击系统工作原理

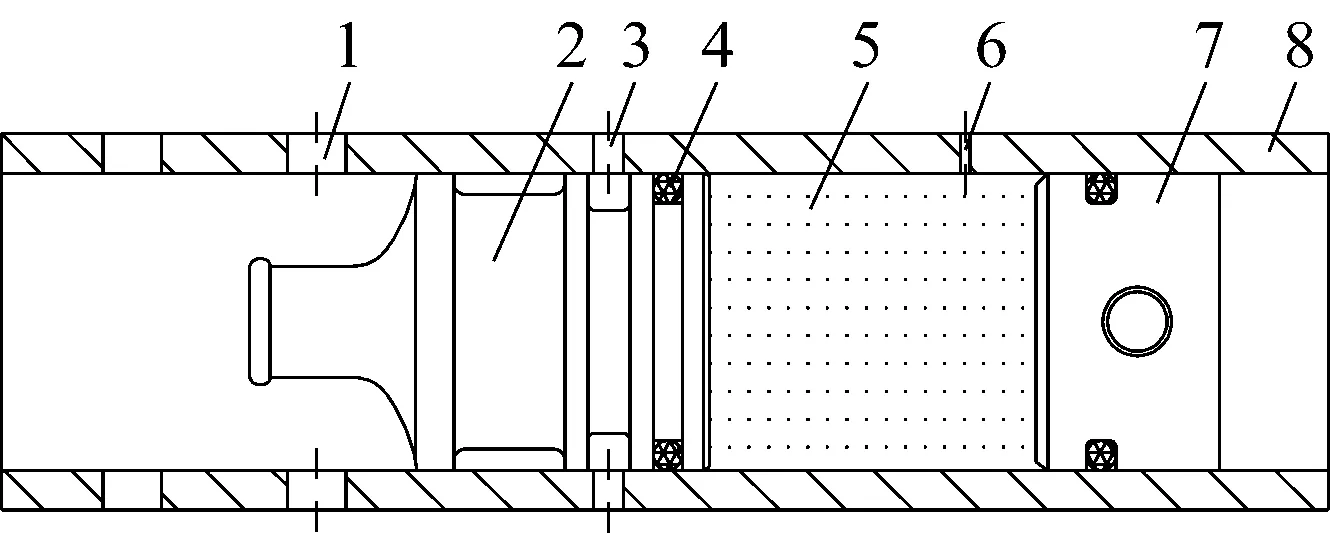

气驱直线交变冲击系统由气缸、压气活塞、冲击活塞、补气孔及密封圈装置等组成,如图1所示。

1.通气孔;2.冲击活塞;3.空行程孔;4.O型密封圈;5.中间气垫;6.补气孔;7.压气活塞;8.气缸

图1 气驱直线交变冲击系统原理简图

Fig.1 Diagram of linear impact mechanism

其工作原理为:曲柄摇杆机构带动压气活塞7在气缸8内作往复直线运动,在冲击活塞2间形成中间气垫5;冲击活塞左端通气孔1与大气相通,右端为密闭的中间气垫,受到两者压力差作用,向右撞击钎杆,完成冲击输出。冲击活塞的动力学特性由直线冲击机构决定,并直接影响冲击能的输出和冲击效率的高低。

2 直线冲击机构检测装置设计

2.1 检测原理

直线冲击机构交变冲击特性的检测基于法拉第电磁感应现象[6]。当永磁体和冲击活塞以不同速度做交变直线运动时,系统磁场将发生变化,变化的磁链在线圈绕组中产生感应电动势,即

(1)

式中:E为感应电动势;Ψ为绕组磁链;N为线圈匝数;φ为磁通量。

当线圈固定不动时,动子永磁体以变化的速度往复运动,假定在初始位置i时线圈的磁通为φi,磁链为Ψi,当动子永磁体运动到位置i+1时,对应的时间变化量为Δt,磁通为φi+1,磁链为Ψi+1=Nφi+1,则通过定子绕组的磁链变化量为ΔΨi=Ψi+1-Ψi。当Δt足够小时,有

(2)

式中:Ei为动子永磁体位于位置i时的感应电动势。

2.2 直线冲击机构检测装置设计

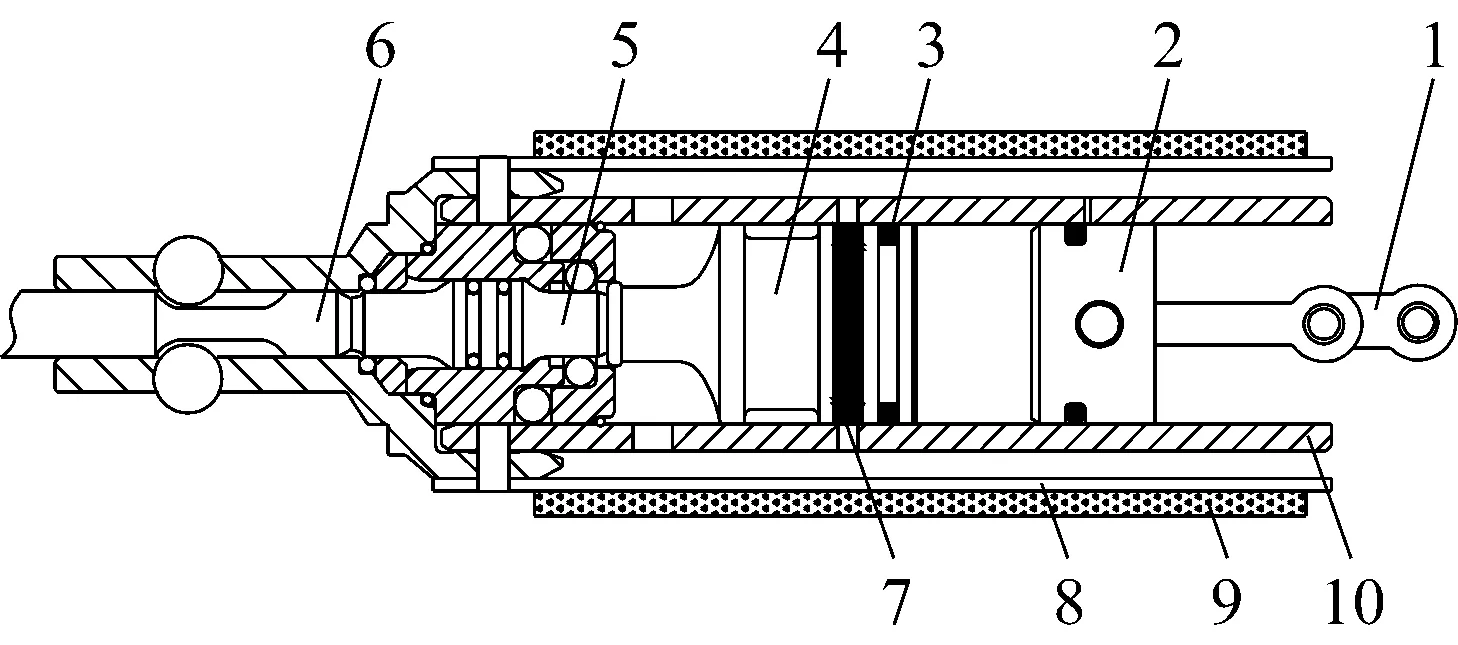

按直线冲击机构内部结构及运动特点,新型检测装置主要由线圈组件和测量活塞两部分组成,其中运动部分为冲击活塞和永磁体,线圈组件固定不动,其结构如图2所示。

图2 直线冲击机构检测系统结构简图Fig.2 Diagram of detection system for linear impact mechanism

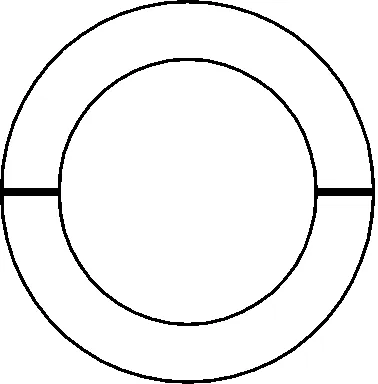

永磁体7采用两个同尺寸瓦形永磁体组成,结构如图3所示,永磁体嵌装在冲击活塞上并用环氧树脂固定。线圈组件包括线圈骨架8和线圈绕组9,安装于气缸10外部。线圈绕组采用高强度漆包铜线绕制而成,具有电阻率小、机械强度大、经济实惠及方便绕制等特点。线圈骨架采用非铁磁性的酚醛树脂材料制成。

1.曲柄连杆;2.压气活塞;3.密封圈;4.冲击活塞;5.冲锤;6.钻头;7.永磁体;8.线圈骨架;9.线圈;10.气缸

图3 永磁体结构组成图

Fig.3 Structure diagram of permanent magnet

安装时,线圈固定不变,以其能产生最理想感应电动势线性度时的位置来确定。同时,线圈骨架与气缸之间保持合理有效距离,以确保补气孔、空行程孔和通气孔的正常有效工作。

3 直线冲击机构检测系统电磁场分析

3.1 参数设置

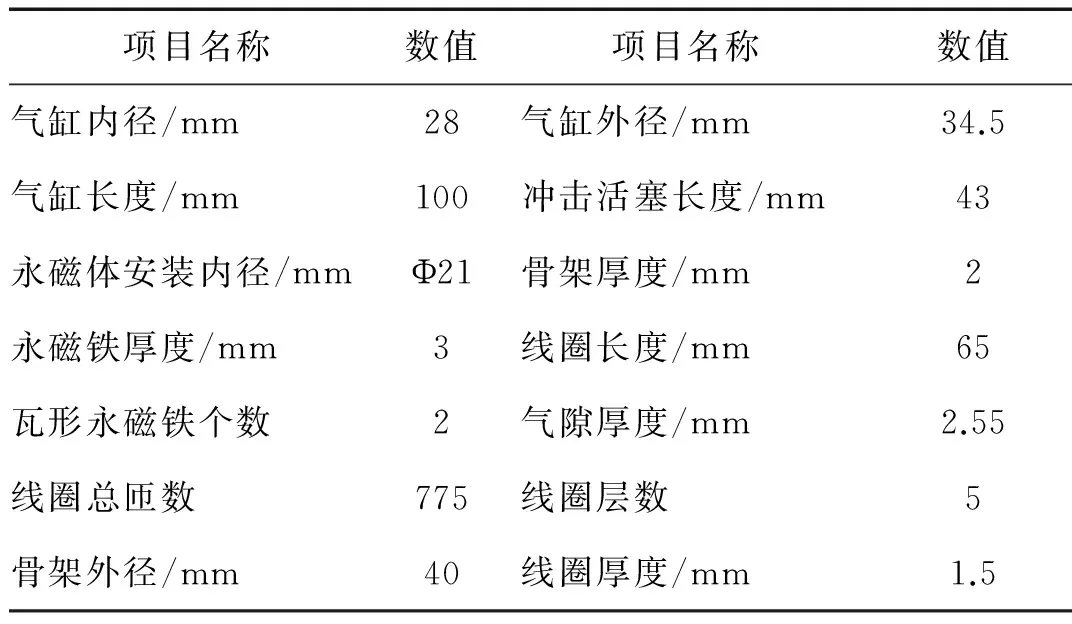

以某高频、高加速度变化的国产电驱气动交变冲击锤直线交变冲击系统为研究对象,基于ANSYS Maxwell 16.0软件,建立该直线冲击机构检测系统电磁场模型[7]。其主要物理参数见表1。

表1 直线冲击机构检测系统物理参数Tab.1 Physical parameters of detection system

为建立合理的电磁场分析模型,根据计算需要和直线冲击机构检测系统特点,做出以下假设:

(1) 由于冲击活塞和永磁体构成的动子中无构成动子回路的导体,因此忽略动子上涡流损耗;

(2) 对驱动电机实行磁屏蔽后,忽略气动冲击锤的电机磁场对检测系统磁路的影响;

(3) 忽略密封圈摩擦力对冲击活塞运动的影响;

(4) 假设导磁介质材料均匀,为各向同性材料;

(5) 忽略温度效应的影响。

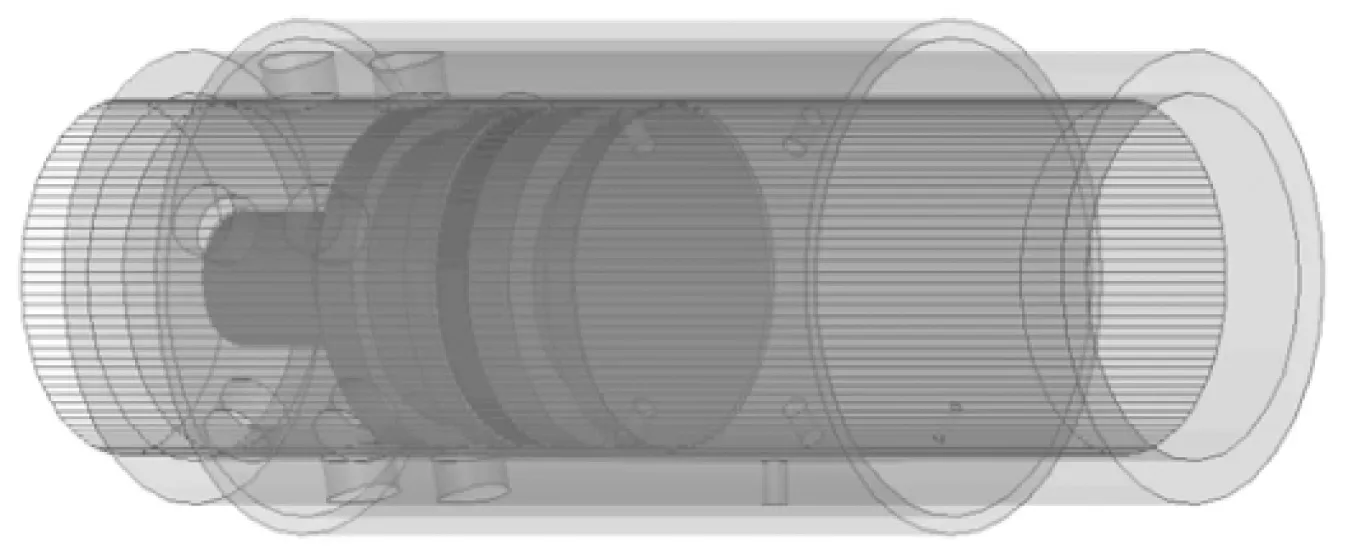

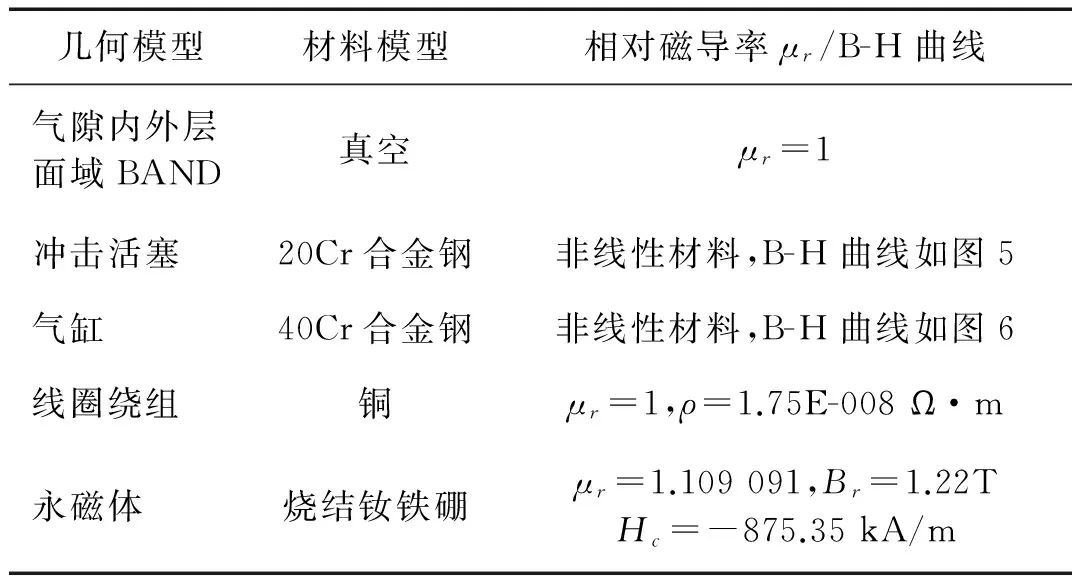

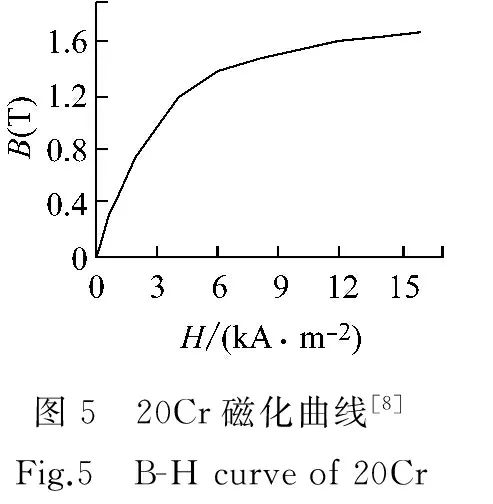

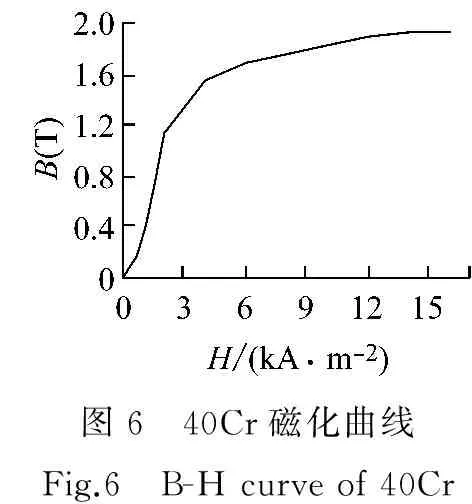

同时,由于线圈骨架、压气活塞、O型密封圈均采用非铁磁性介质,其相对磁导率μr=1,对源磁场无影响,可简化为空气模型。依假设条件和冲击系统实际物理参数,以直接建模法在Maxwell 软件中建立起该直线冲击机构检测系统的三维有限元模型,如图4所示。研究中对几何模型的不同部分赋予了相应的材料属性,如表2所示。

图4 直线冲击机构检测系统的三维模型Fig.4 3D geometric model of detection system

表2 几何模型的材料属性Tab.2 Material properties of geometric model

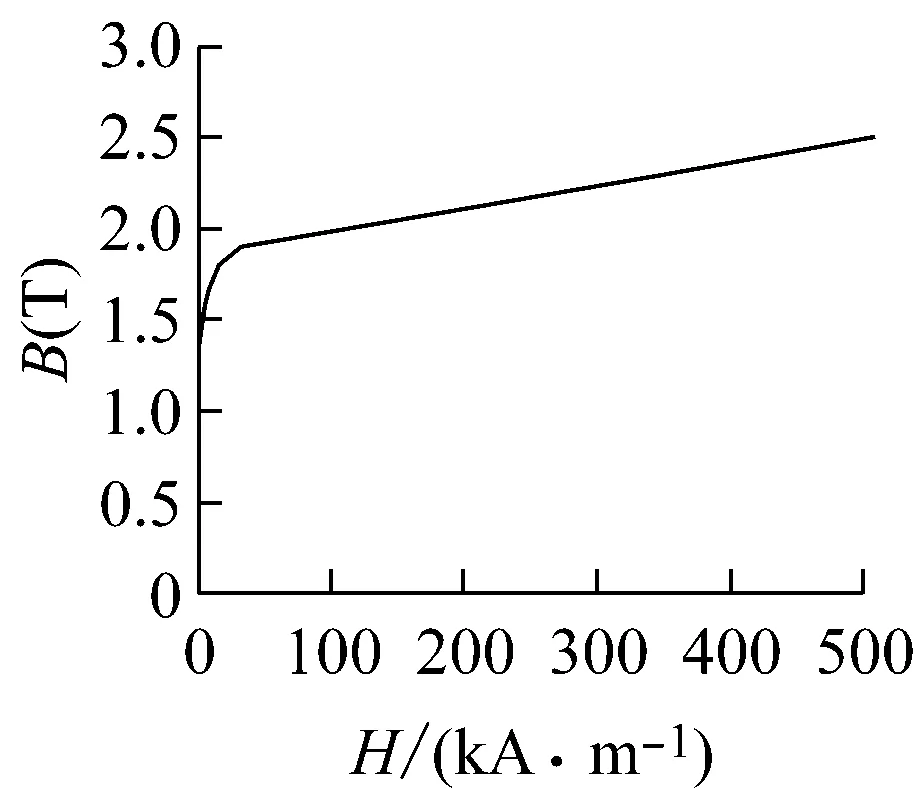

图5 20Cr磁化曲线[8]Fig.5 B-Hcurve of 20Cr

图6 40Cr磁化曲线Fig.6 B-Hcurve of 40Cr

3.2 检测系统仿真模型标定

由于冲击活塞高频振动,需要对电磁传感速度检测装置进行精确标定。

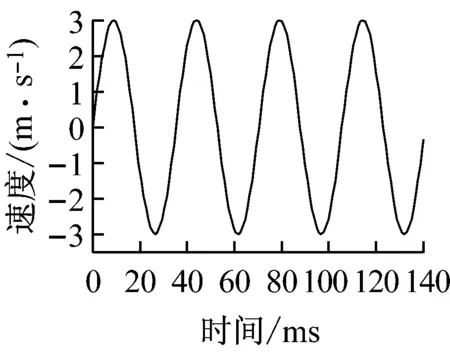

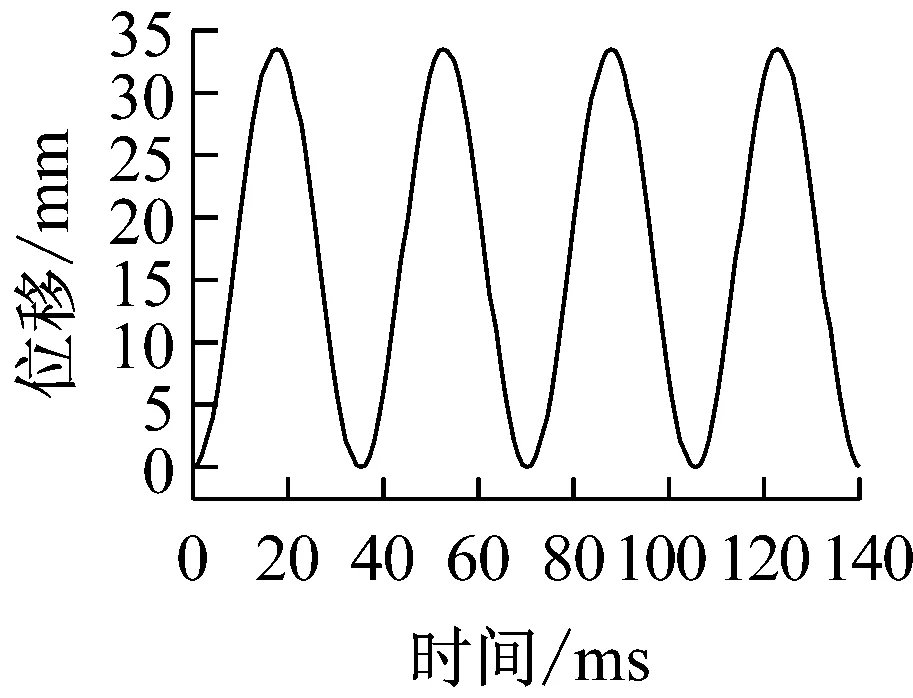

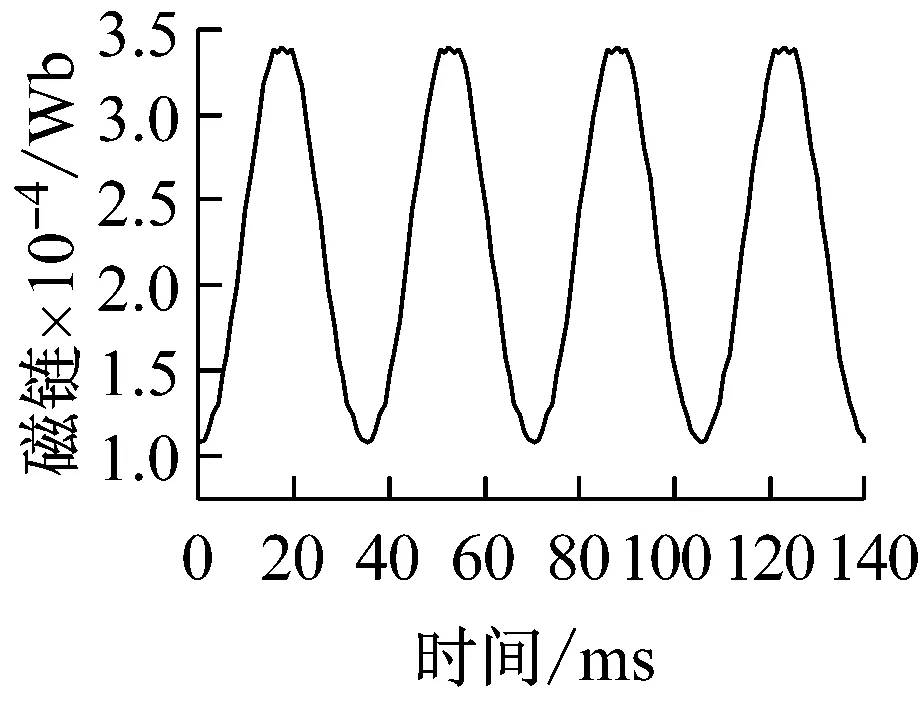

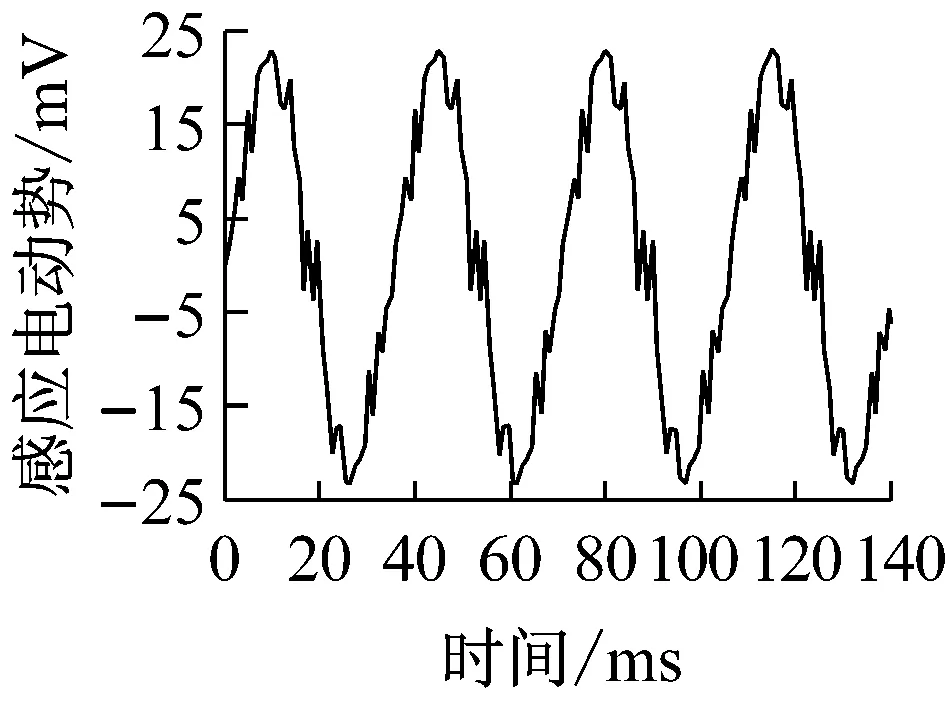

标定中,在检测系统仿真模型运动选项中设定动子的输入速度为谐波函数v=a0sin(2πft)。其中a0为幅值;f为频率。综合考虑本研究中冲击活塞的交变冲击行程,取a0=3,得仿真中动子输入的速度曲线如图7所示。设定求解精度后进行计算求解,获得动子运动位移曲线、线圈绕组交变磁链和感应电动势曲线分别如图8~图10所示。

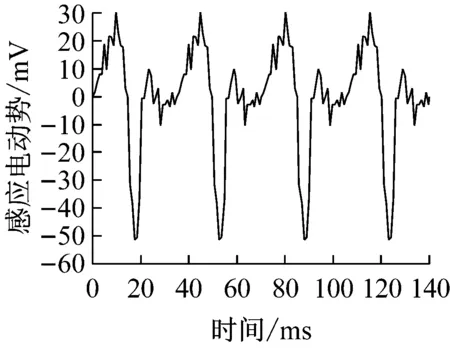

由图8~图10看出,动子位移、绕组磁链及输出的感应电动势均近似谐波信号,呈周期性变化,周期和变化趋势与动子实际输入速度信号一致。

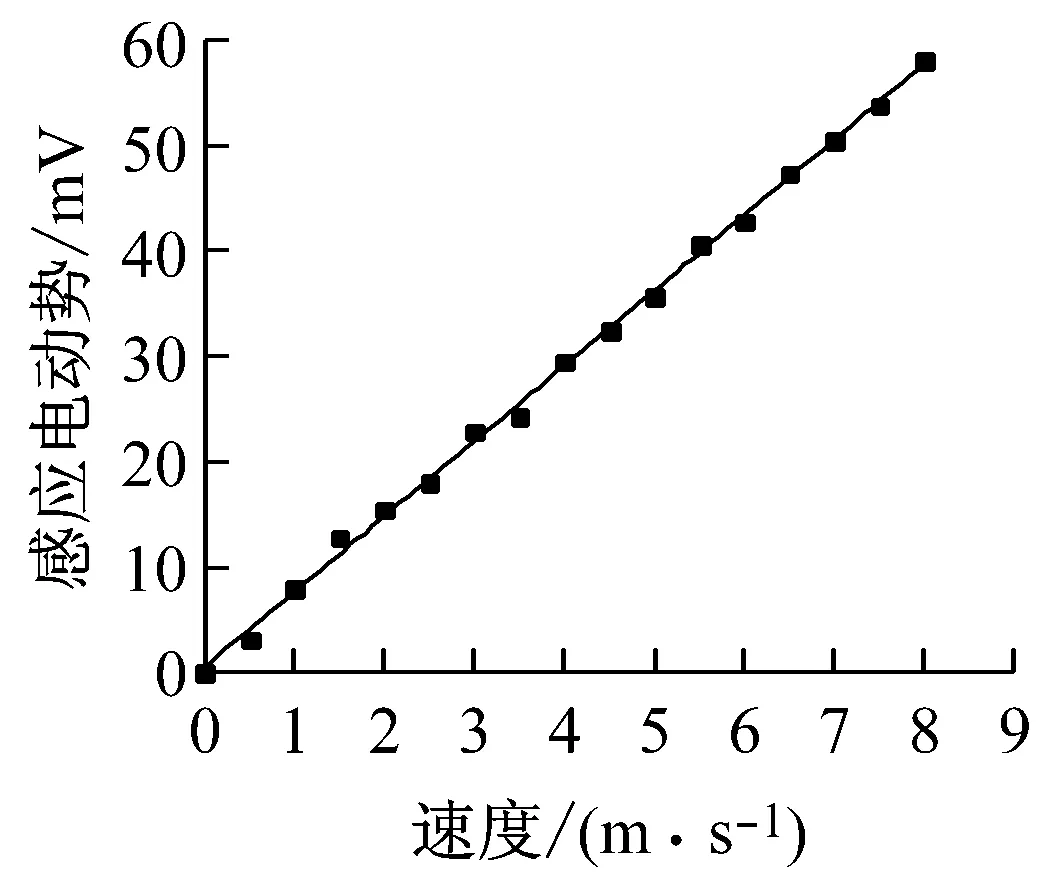

为确定感应电动势与冲击活塞输入速度间的关系,将a0以步长0.5从0增至8,即速度最大值由0 m/s以0.5 m/s步长增至8 m/s,通过计算分析可获得冲击速度和感应电动势最大值的关系曲线,数值拟合后(最小二乘法),如图11所示。

图7 动子输入的谐波速度曲线

Fig.7 Harmonic velocity curve of the mover

图8 速度为谐波函数时动子位移曲线

Fig.8 Displacement curve of the mover

图9 速度为谐波函数时线圈绕组磁链曲线

Fig.9 Flux linkage curve of the coil winding

图10 速度为谐波函数时线圈感应电动势曲线

Fig.10 Induced voltage of the coil winding

图11 感应电动势与速度关系图Fig.11 Relation diagram between velocity and induced voltage

由图11知,线圈感应电动势与冲击活塞的运动速度呈正相关关系,其灵敏度为7.136 58毫伏/米·秒-1。

3.3 有限元计算分析

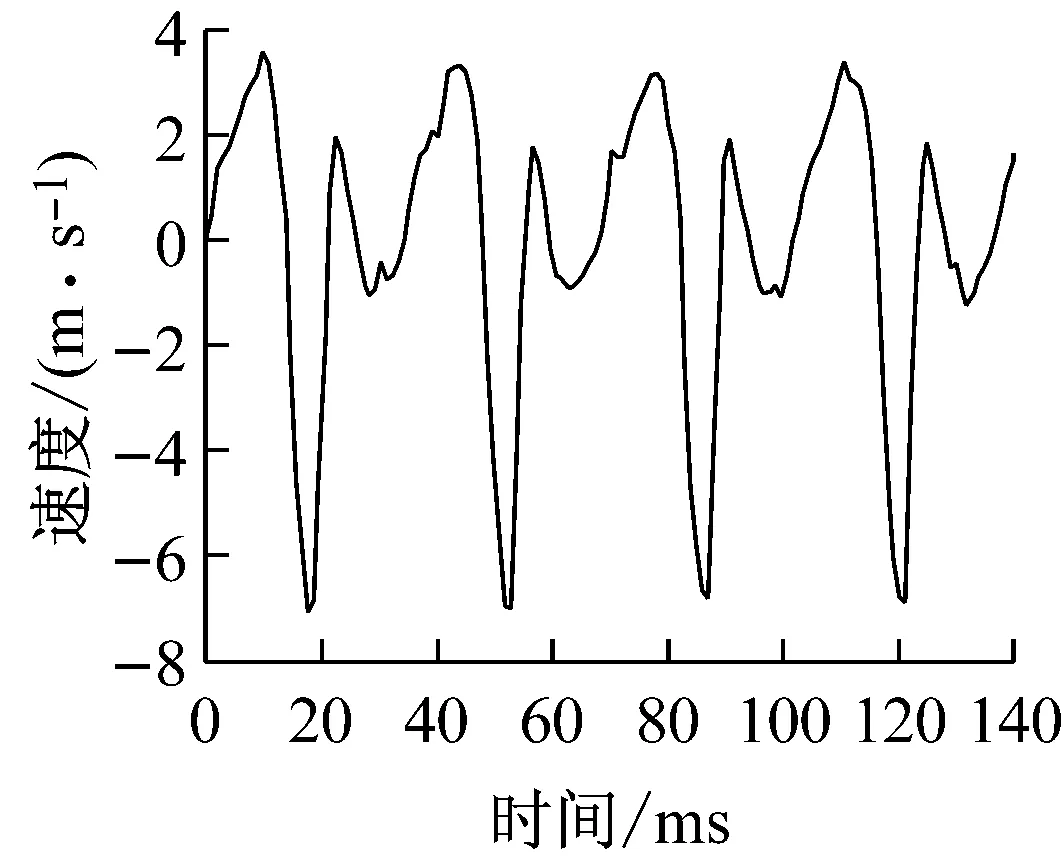

动子输入速度曲线如图12所示,冲击活塞运动周期中分为回程加速、回程减速、冲程加速、冲击、反弹五个状态。

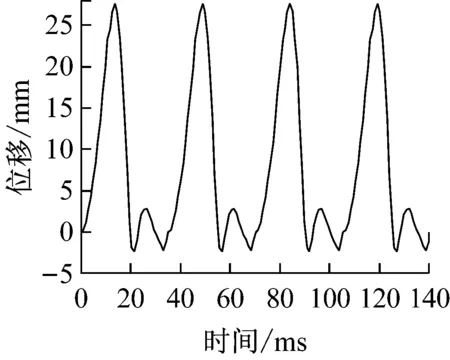

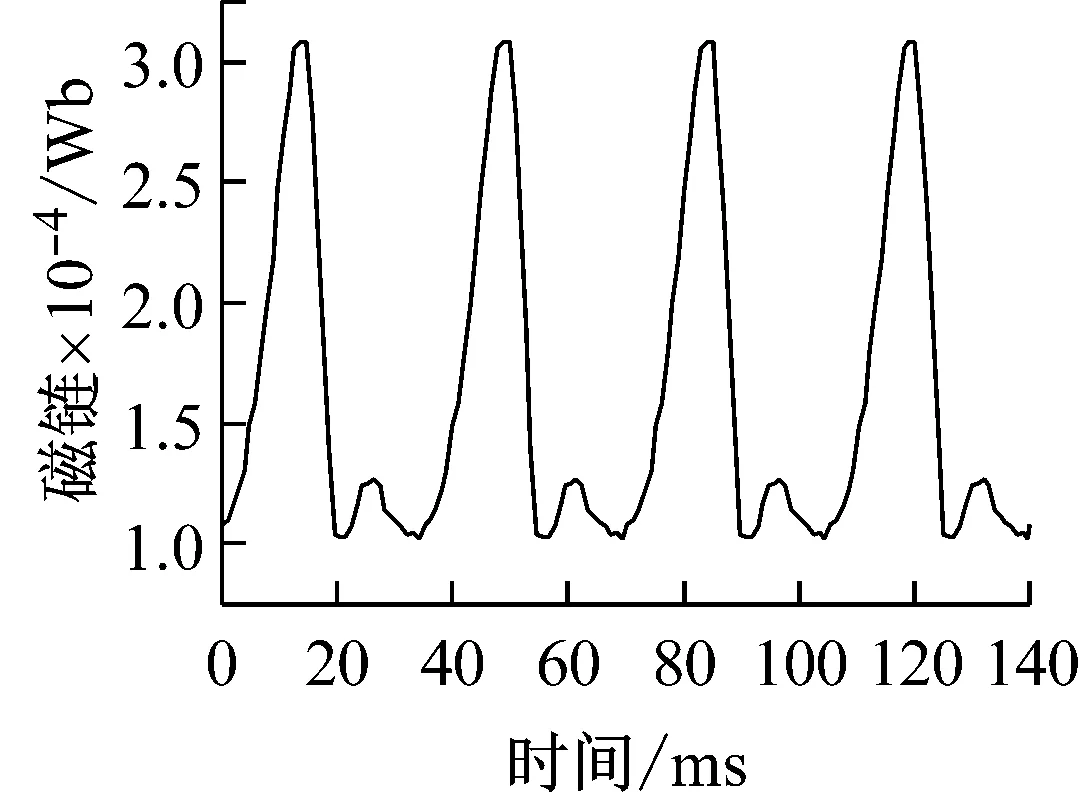

在仿真系统中设置参数并求解,可得四个周期内动子部分随时间变化的位移曲线、线圈绕组中磁链和感应电动势变化曲线如图13~图15所示。分析各曲线知:第一个周期内0~14.649 ms时,动子由初始位置0 mm移动到回程最大位置27.59 mm,此时磁链达到最大值,感应电动势也为正向最大,并结束回程运动;在17.579 ms时,动子由冲程开始点实行加速移动,直至位移为0 mm的打击点,此过程中感应电动势反向增至最大;在26.368 ms时,动子开始冲击反弹运动。当动子做周期性交变直线运动时,线圈绕组中磁链与感应电动势的变化周期和变化趋势一致,即动子在一个周期的交变冲击过程中经历回程加速、回程减速、冲程加速、冲击和反弹五个阶段,所对应的感应电动势和磁链变化趋势也经历相同五个阶段。当动子速度反向最大,即处于打击点时,线圈绕组感应电动势的值亦最大。

图12 动子输入的速度曲线Fig.12 The input velocity of the mover

图13 动子部分的位移曲线Fig.13 Displacement curve of the mover

图14 线圈绕组磁链变化曲线Fig.14 Flux linkage curve of the coil winding

图15 线圈绕组感应电动势变化曲线Fig.15 Induced voltage of the coil winding

4 结构参数变化对检测系统的影响

4.1 气缸材料

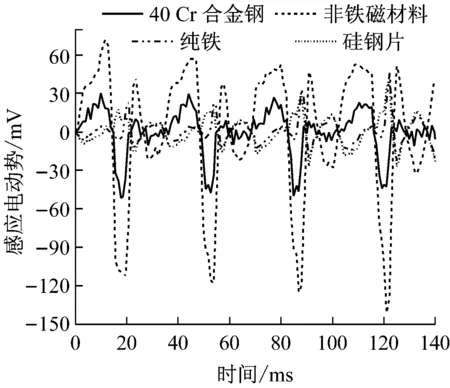

不同气缸材料,因导磁性能不同,会使得冲击机构检测系统的磁场分布变化,由此导致在永磁体和冲击活塞做往复运动时,线圈绕组中产生的感应电动势值不同。

图16为气缸材料分别为40Cr合金钢、铜或铝等非导磁材料、纯铁和硅钢片时线圈绕组中感应电动势的瞬态曲线。各类材料磁特性分别如下:40Cr合金钢的磁性能曲线如图6所示;非导磁材料可等效于真空磁场,其相对磁导率μr=1;纯铁和硅钢片均为铁磁性物质,其相对磁导率远大于真空的相对磁导率,其中,纯铁相对磁导率为1 000,硅钢片为非线性导磁材料,其B-H曲线如图17所示。

图16 不同气缸材料的感应电动势Fig.16 Induced voltage of coil with different cylinder materials

图17 硅钢片的磁性能曲线Fig.17 B-H curve of silicon steel sheet

由图17可知,不同气缸材料所对应的线圈中感应电动势值不同,但交变冲击过程的周期和整体变化趋势一致。在动子输入冲击速度相同条件下,气缸材料为非导磁材料时,线圈中感应电动势值最大;气缸材料为铁磁材料时,感应电动势值最小;线圈感应电动势最大值的产生符合以下规律:非导磁材料>40Cr合金钢>纯铁>硅钢片,即随着气缸材料的相对磁导率增大,感应电动势的值减小。因此,为减小气缸材料对磁电式速度传感器的影响,气缸应选用具有机械性能足够好、导磁性能低的材料。

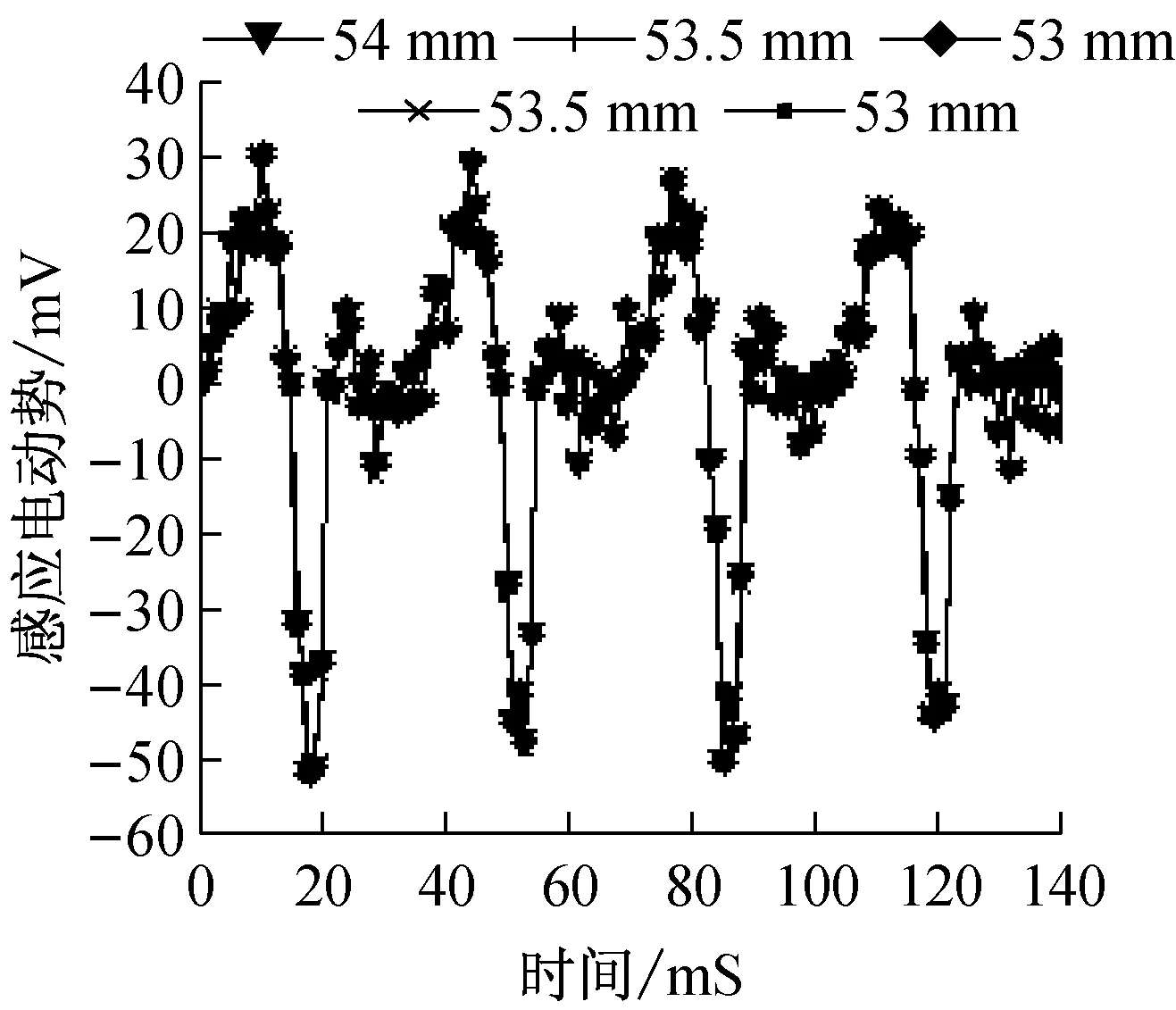

4.2 线圈绕组柱面位置

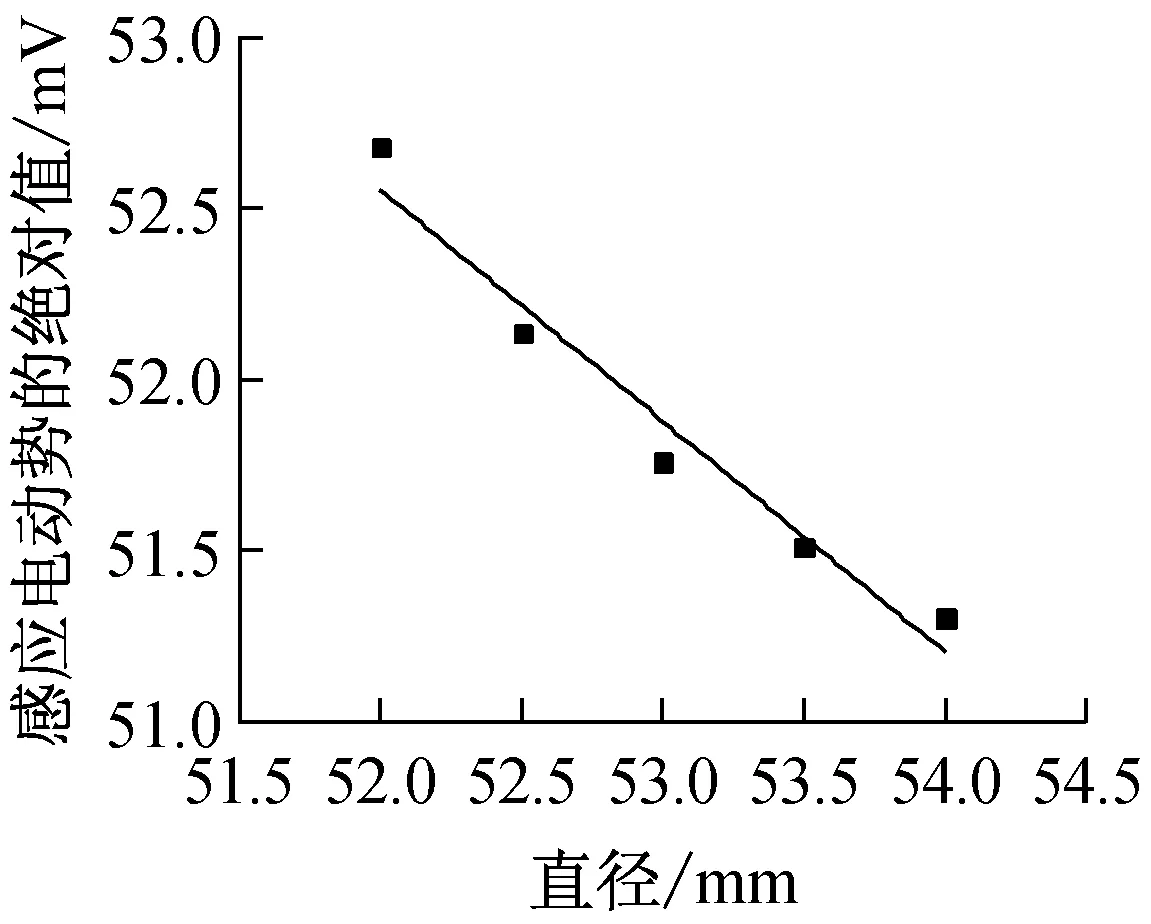

在气缸材料确定不变条件下,线圈柱面所处位置不同时,线圈绕组中产生的感应电动势值亦不同。在气缸材料为40Cr合金钢条件下,以线圈中心线直径为53.5 mm的位置作为参考点,改变线圈径向放置位置,即将线圈骨架直径分别改为52 mm、52.5 mm、53 mm、53.5 mm、54 mm。仿真计算可得绕组在不同径向位置下感应电动势瞬态变化如图18(a)所示,打击点处线圈感应电动势与线圈径向位置变化关系如图18(b)所示。

(a) 线圈在不同位置时磁感应强度幅值的变化

(b) 打击点处线圈中感应电动势与直径关系

从图18可知,线圈柱面径向位置小范围内变化对感应电动势值的产生影响不大;感应电动势与线圈中心线直径大小成反比关系,即线圈柱面所在径向位置离永磁体越近,线圈中感应电动势的值越大,反之则越小。因此,有必要在确保通气孔和补气孔正常工作前提下,尽可能减小线圈骨架厚度以保证线圈离永磁体活塞径向距离最小,而线圈感应电动势的值越大。

4.3 线圈绕组匝数

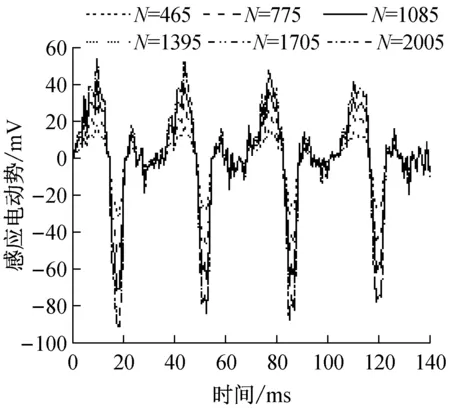

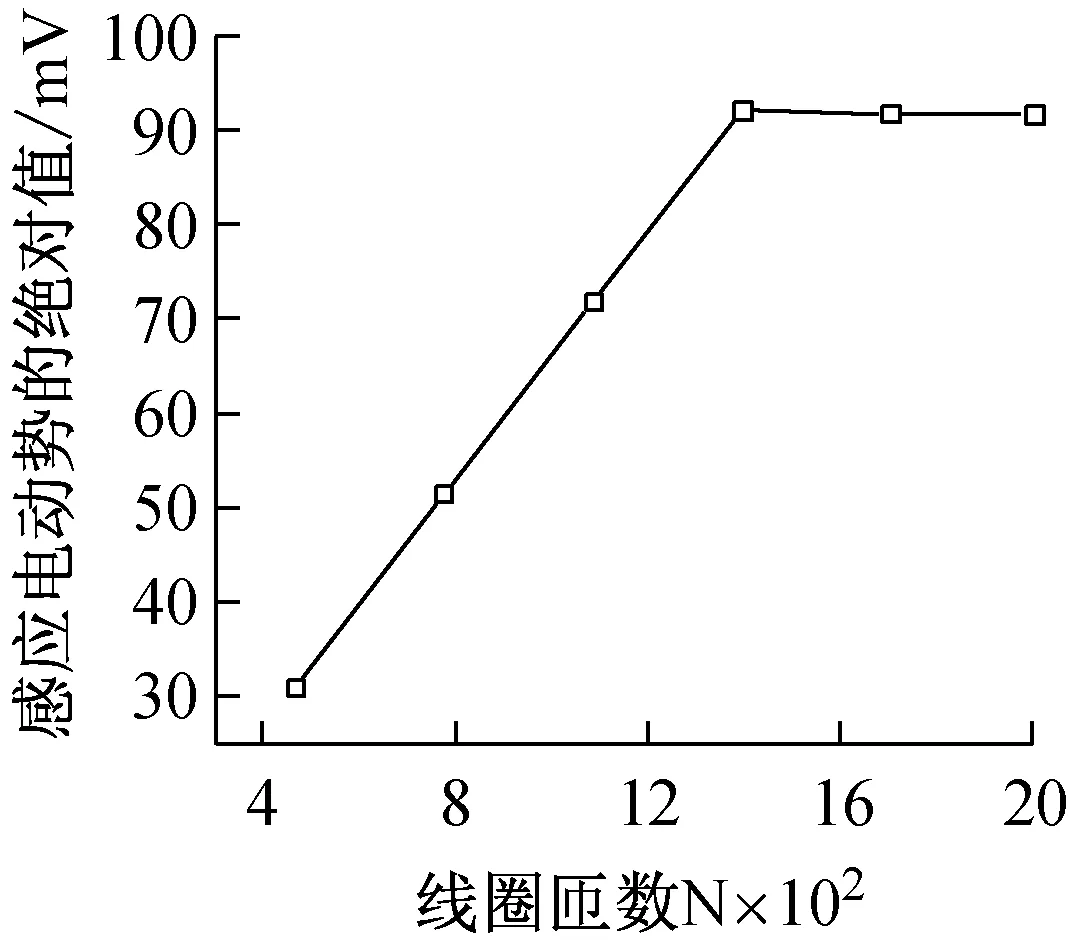

由式(1)可知,线圈绕组感应电动势的变化与匝数N成正相关关系,图19(a)为线圈感应电动势与匝数N的关系变化图;图19(b)为线圈匝数N不同时打击点处的感应电动势变化曲线。

由图19可知,在一定范围内,感应电动势随线圈匝数N增大而线性增大,但到达某一临界值时,感应电动势趋于稳定,变化很小。一般,检测系统设计时,为提高磁电式速度传感器灵敏度,应尽可能加大线圈匝数。但本研究中须充分考虑气动交变冲击机构结构安装位置狭窄的特点,应合理选择线圈匝数,并非线圈匝数越大越好。

(a) 匝数N不同时感应电动势变化曲线

(b) 在打击点A处感应电动势与匝数N的关系

5 有限元求解和样机试验结果对比

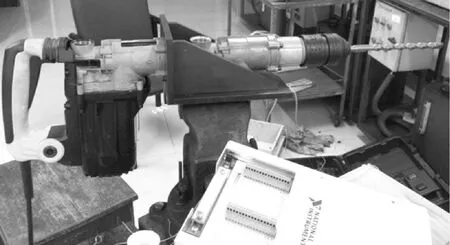

5.1 试验方案及试验平台

电驱气动交变冲击系统试验平台由气动冲击锤、NI PXI测试系统(4 462、8 135)计算机及数据采集与分析软件等组成,如图20所示。主要完成冲击信号的数据采集、放大、分析和显示等功能。

图20 气动冲击锤试验平台Fig.20 Test platform of pneumatic hammer

5.2 试验参数设置

依次安装电驱气动交变冲击锤、速度传感器及冲击对象,并将速度传感装置引出并连接PXI系统与计算机端口。设定试验参数为:

(1) 驱动电机转速n=11 100 r/min,通过换算,减速后曲柄转速n′=1 800 r/min;

(2) 采样频率fs=1 024 Hz;

(3) 采集时间t≥10 s;

(4) 被冲弹簧刚度k=1 000 N/s。

5.3 综合对比分析

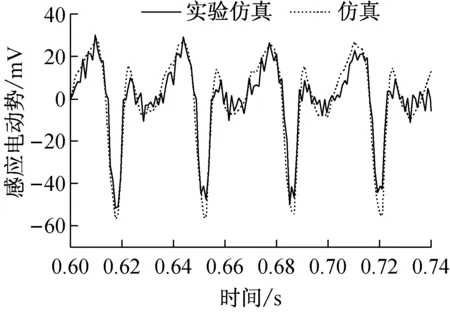

采集气动冲击锤从启动到停止工作共10 s运行阶段的信号,并将实验模型和基于电磁仿真模型得到的感应电动势曲线进行比较,结果如图21所示。

图21 试验和仿真分析感应电动势对比Fig.21 Comparison of induced voltage between model calculation results and experimental results

由图21对比分析结果可知:线圈感应电动势的电磁模型仿真计算值与实测值在周期和变化趋势上一致,说明数值仿真模型可准确模拟冲击活塞的运动规律,所建立的直线冲击机构检测系统磁场分析模型准确。

冲击活塞的仿真计算值与实测值在撞击点附近存在一定差异,分析其原因为:

(1) 电磁仿真模型忽略了密封圈摩擦力影响,而在各冲击阶段,密封圈摩擦力幅值和方向均发生变化。

(2) 数值模型未考虑冲击锤外壳、转换机构及电机对检测系统磁场的影响,而在实际冲击过程中上述因素的存在,必然造成两者间差异。

(3) 冲击活塞的运动主要由中间气垫吸附和驱动作用产生,中间气垫具有的时变性及不确定性,使得试验难以精确调整,从而导致两者间的差异。因而,一般采用试验法与仿真分析相结合对冲击系统的交变冲击特性进行准确的研究。

(4) 冲击锤进行冲击试验时自身振动明显,对速度传感检测装置及数据采集系统造成附加影响,带来测试曲线的局部抖动。

6 结 论

本文基于电磁感应原理,研究并设计了针对压气驱动的直线冲击机构的冲击特性检测装置。结果表明,利用电磁感应法可较为精确地确定直线冲击机构冲击运动规律。

其次,在建立了压气驱动直线冲击机构检测系统的电磁场有限元模型基础上进行了分析。分析表明,冲击活塞和永磁体组成的动子在给定速度作用下作交变直线运动时,检测系统磁场将连续发生变化,且绕组线圈中感应电动势与动子速度的变化趋势一致,表明所建立的直线冲击机构检测系统电磁场模型能正确反映冲击活塞运动规律。

进一步,对比分析了气缸材料、绕组线圈径向位置、线圈匝数等关键结构参数对检测系统磁场和线圈感应电动势的影响。结论表明,气缸材料相对磁导率越大,线圈中感应电动势值越小;线圈感应电动势值随线圈内柱面离永磁体径向距离的减小而增大,反之则越小;感应电动势随线圈匝数的增大而增大,但临界值时,感应电动势值趋于稳定。

试验研究表明,线圈感应电动势的仿真计算值与实测值基本一致,说明本研究中所建立的数值模型基本正确合理,以此可方便进行针对冲击机构特性的多物理场理论研究和分析,以及相应新型检测装置的开发。

[1] 方伟,刘红娟.电动工具产品的概述及其发展趋势[J].科技信息,2008,25(3):54-55.

FANG Wei, LIU Hongjuan.Overview of electric tools products and development[J].Science & Technology Information, 2008, 25(3): 54-55.

[2] 刘海涛.电锤冲击功测试方法研究[J].电动工具,2012,41(3):11-13.

LIU Haitao.Research of impact energy measuring method for electric hammer[J].Electric Tool, 2012,41(3):11-13.

[3] SIVIOUR C R.A Measurement of wave propagation in the split hopkinson pressure bar[J].Measurement Science & Technology, 2009, 20(6):152-154.

[4] 丁问司, 杨襄璧, 刘忠.液压冲击器冲击性能新型测试方法研究[J].凿岩机械气动工具, 2000,26(4):50-57.

DING Wensi, YANG Xiangbi, LIU Zhong.Research on the new test method for hydraulic impactor’s pertormance[J].Rock Drilling Machinery & Pneumatic Tools, 2000,26(4):50-57.

[5] 范亚军.压气式电锤交变冲击特性分析及试验研究[D].广州:华南理工大学,2014.

[6] 张敏杰,郭丹.基于电磁感应的扭转振动测量方法[J].实验力学,2009,24(3): 233-238.

ZHANG Minjie, GUO Dan.A method of torsional vibration measurement based on electromagnetic induction[J].Journal of Experimental Mechanics, 2009,24(3): 233-238.

[7] 赵博,张洪亮.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010:130-189.

[8] 兵器工业无损检测人员技术资格鉴定考核委员会编.常用钢材磁特性曲线速查手册[M].北京:机械工业出版社,2003:53-70.

[9] 杨伟波, 朱文哲.基于LabVIEW和PXI的实时数据测量系统的研究[J].分析仪器, 2009, 40(3):65-68.

YANG Weibo, ZHU Wenzhe.The analysis of real-time data test system with LabVIEW and PXI[J].Analytical Instrumentation, 2009,40(3):65-68.

Electromagnetic velocity sensor for linear impact mechanisms

DING Wensi, JIA Shumeng, YUAN Linyan

(School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou, 510640, China)

Aiming at performances of high frequency, high speed and hard to detect of a linear impact mechanism, the electromagnetic induction testing method was proposed to deter and analyze its impact characteristics.Then, the electro-magnetic field simulation model of the detection system was built with ANSYS Maxwell.Through the comparative analysis between simulation results and test ones, the feasibility of the electromagnetic induction testing method and the correctness of the electromagnetic field simulation model were verified.Furthermore, the influences of cylinder material, number of windings and location of windings on the performances of an electromagnetic velocity sensor were analyzed.The results provided an effective basis for measuring impact features and parameters of linear impact mechanisms.

linear impact mechanism; electromagnetic velocity sensor; FEA

国家自然科学基金(11272122)

2015-07-09 修改稿收到日期:2016-01-30

丁问司 男,博士,教授,1968年6月

U455.3+2

A

10.13465/j.cnki.jvs.2017.05.010