闭孔泡沫铝的动态压缩性能试验研究

2017-04-08李忠献张茂轩师燕超

李忠献,张茂轩,师燕超

(1.天津大学 建筑工程学院,天津 300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072)

闭孔泡沫铝的动态压缩性能试验研究

李忠献1,2,张茂轩1,师燕超1,2

(1.天津大学 建筑工程学院,天津 300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072)

为了研究闭孔泡沫铝动态压缩性能的应变率效应,采用改进的INSTRON高速动力加载系统,对不同应变率下闭孔泡沫铝试件进行动态压缩试验研究。首先利用正向试验和反向试验技术对不同厚度的闭孔泡沫铝试件在同一加载速率下的动态压缩性能进行了研究,得到了在一定速率下消除泡沫铝动态压缩试验中惯性效应的合理试件厚度。进一步开展了闭孔泡沫铝试件在不同加载速率下的高速压缩试验,研究了其动态压缩性能随应变率的变化规律。结果表明在高速压缩下,闭孔泡沫铝的应力-应变曲线与准静态条件相同,具有明显的弹性段、平台段及压实段的3阶段特征。闭孔泡沫铝的平台应力具有明显的应变率效应,而致密应变在不同的应变率下表现出了不同的变化趋势,初步解释为泡沫铝孔壁塑性变形机制的改变以及波动效应的相互影响。闭孔泡沫铝的吸能能力随应变率的增加而明显提升。

闭孔泡沫铝;动态压缩;惯性效应;应变率效应;平台应力;致密应变;吸能能力

泡沫铝作为一种多孔金属材料,相比于传统的金属和有机材料,具有质轻以及更强的吸能能力等优点,使其在汽车和航空航天领域被广泛使用[1-2]。随着民用建筑抗爆研究的开展,泡沫铝作为吸能材料,逐渐用于减轻爆炸冲击波对建筑主体结构的作用[3-4]。同时,泡沫铝也开始用作排爆罐等公共安全防护装备的夹心材料[5-6]。为了揭示泡沫铝的减爆作用机理,完善其减爆设计理论与方法,亟需对泡沫铝材料在高应变率下的力学性能进行系统研究。

近些年来,国内外学者对泡沫铝在高应变率的动态力学行为开展了系列试验研究。DESHPANDE等[7]采用分离式霍普金森压杆(SHPB)装置并运用直接冲击技术对Alulight与Duocel两种泡沫铝进行了动态压缩试验,发现当应变率变化到5 000 s-1时,泡沫铝的平台应力并没有明显变化。PERONI等[8]对闭孔泡沫铝在应变率为100~300 s-1的动态力学性能进行了研究,结果显示这种泡沫铝也不具有明显的应变率效应。然而石少卿等[9]在对闭孔泡沫铝进行准静态和应变率为1 200 s-1的动态压缩试验时发现,闭孔泡沫铝表现出了明显的应变率效应。李志武[10]采用改进的SHPB装置在340~1 350 s-1的应变率下对闭孔泡沫铝进行了动态压缩性能研究。结果表明闭孔泡沫铝的变形、应力以及能量吸收性能均有明显的应变率效应。

从上述研究成果可以看出,目前学术界对泡沫铝材料是否具有应变率效应仍存有争议。究其原因,一方面大家采用的试验方案不同,且有些试验的有效性不能保证,如对于低于1 000 s-1应变率的泡沫铝动态压缩试验,采用SHPB装置很难将泡沫铝完全压实,不能获得泡沫铝完整的应力-应变曲线。另一方面有可能是泡沫铝材料在高速压缩过程中惯性效应和应变率效应相互影响所导致的结果[11-13]。所以亟需设计新的试验方案,在进行泡沫铝的动态压缩试验时,区分惯性效应和应变率效应对泡沫铝平台应力等试验结果的影响。为此本文利用INSTRON高速动力加载系统来进行泡沫铝高速压缩试验。该设备的作动器在整个压缩过程中可保持恒定的速度,同时测量和记录其力和位移,使被测泡沫铝的应变率能够在每次试验中保持不变。在此基础上,采用正向加载和反向加载相结合的试验方法,研究了泡沫铝高速压缩试验中惯性效应对泡沫铝力学性能的影响,并进一步对不同应变率下闭孔泡沫铝的动态压缩性能进行了研究。

1 试验

1.1 试验试件

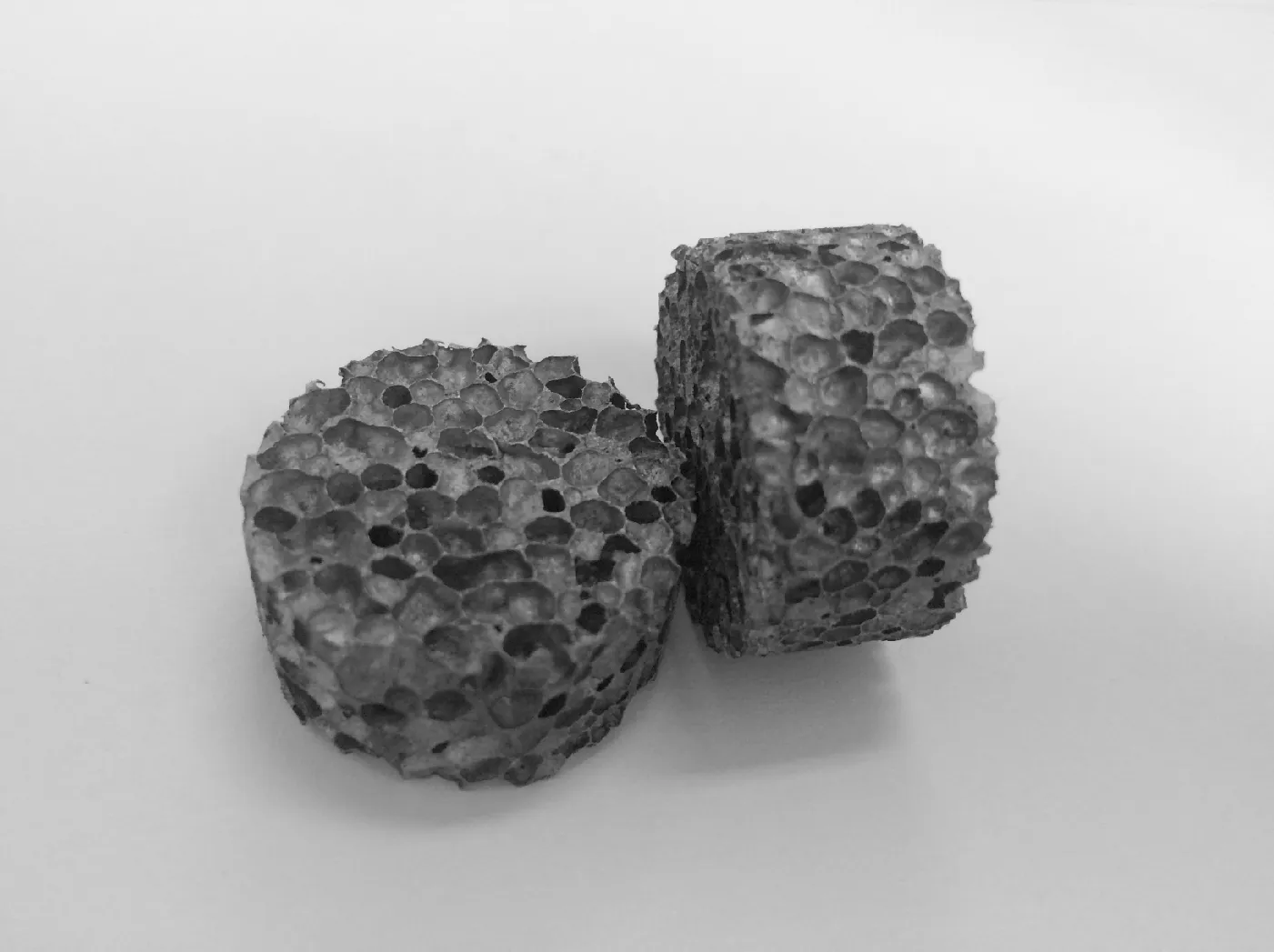

泡沫铝采用北京金艾伯特泡沫铝有限公司生产的闭孔泡沫铝材料。已有文献表明,为了减小惯性效应以及端部摩擦作用对试验结果准确性的影响,泡沫铝试件的厚度与直径的比值应该满足0.5~1的要求[14-15]。同时,由于泡沫铝孔隙直径大小接近3 mm,当试件的尺寸大于胞孔直径的4倍~5倍时,泡沫铝试件的尺寸效应可以忽略不计[16]。综上所述,本试验中泡沫铝试件为圆柱体试件,直径30 mm,厚度分别为15 mm、30 mm。为了最大限度得减小试件制作过程对泡沫铝表面的破坏,通过线切割加工技术对该批试件进行加工。成型试件如图1所示。

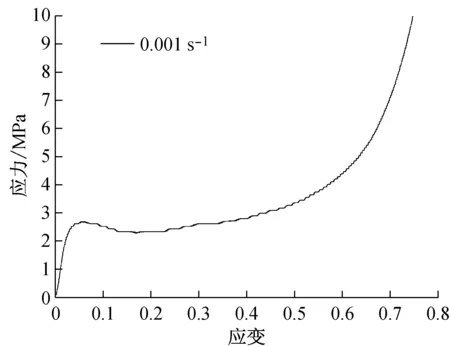

选取无明显缺陷的泡沫铝试件测量其密度。经测试,15 mm厚的泡沫铝试件密度集中在0.308~0.333 g/cm3之间,30 mm厚的泡沫铝试件密度为0.277~0.285 g/cm3。同时采用天津大学建筑材料实验室微机控制电子万能试验机WDW-50进行0.001 s-1应变率的泡沫铝准静态压缩试验。如图2所示闭孔泡沫铝在准静态下的应力-应变曲线具有明显的弹性段、平台段及压实段的3阶段特征。

图1 泡沫铝试件Fig.1 Aluminum foam sample

图2 准静态下泡沫铝应力-应变曲线Fig.2 Quasi-static compressive stress-strain curve of aluminum foam

坍塌应力对应于弹性区后第一个应力峰值点,因此这个应力值并不能代表泡沫铝压缩过程中的耗能能力。平台应力与泡沫铝的耗能能力紧密相关,故采用平台应力来分析泡沫铝的应变率效应,它的值可以由一个吸能效率法[17]得到。在一定应变εa下的吸能效率Ed定义为

(1)

式中:σa对应于应变为εa时的应力,致密应变εd是εi满足最大效率条件的最大值:

(2)

由此得到的闭孔泡沫铝平台应力σpl为

(3)

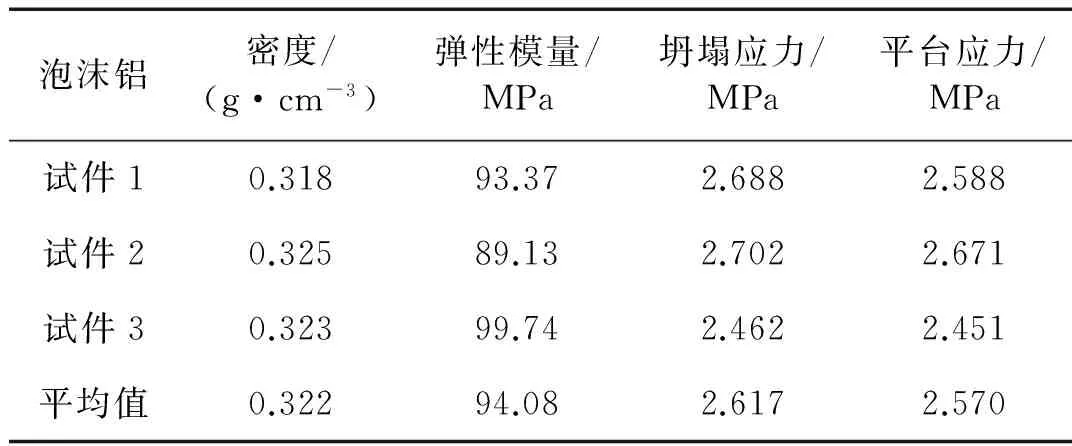

根据以上公式,可得到准静态试验中泡沫铝试件的力学性能(如表1所示)。

表1 闭孔泡沫铝的准静态力学性能Tab.1 Quasi-static compressive property of closed-cell aluminum foam

1.2 试验方案

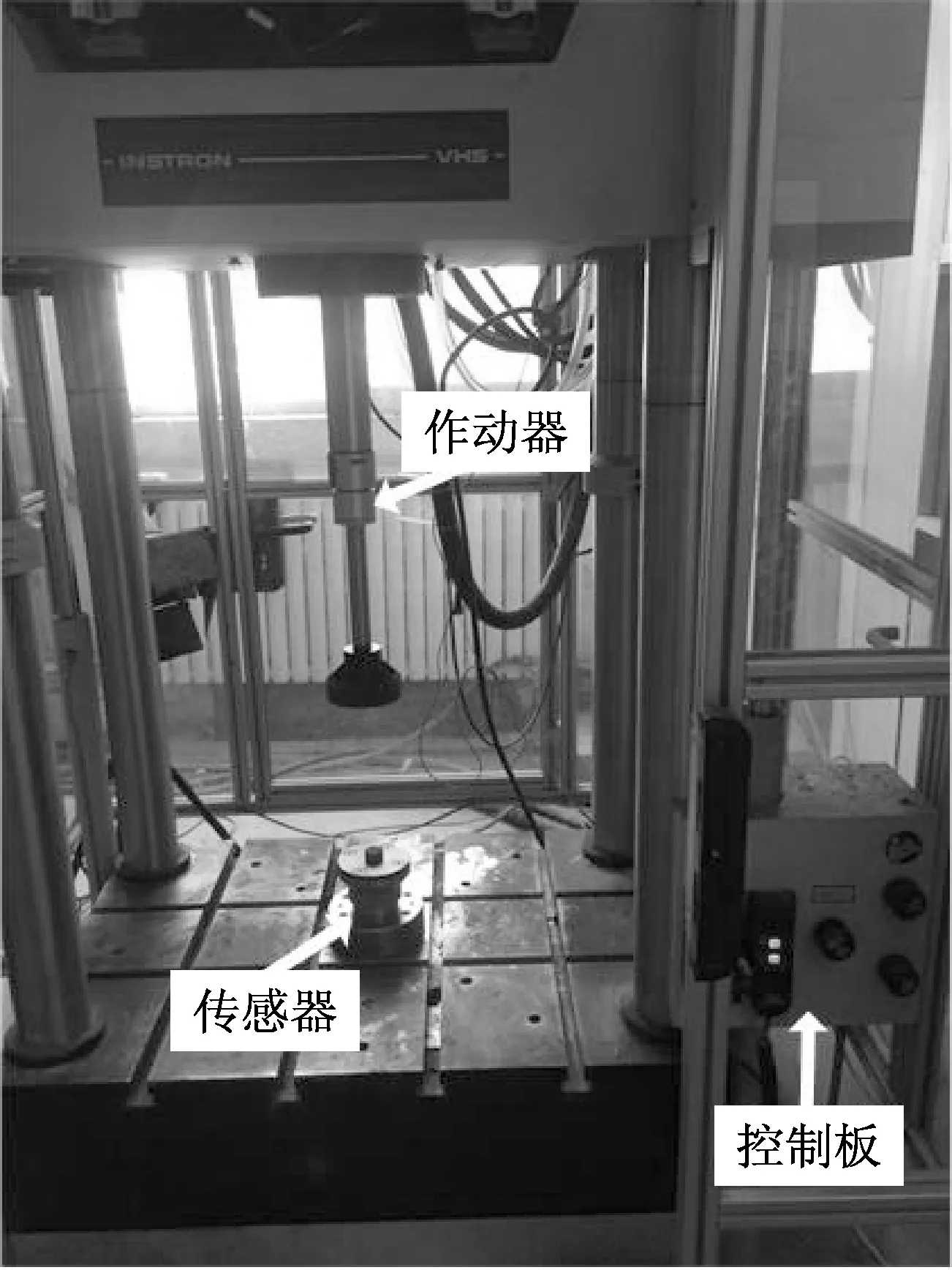

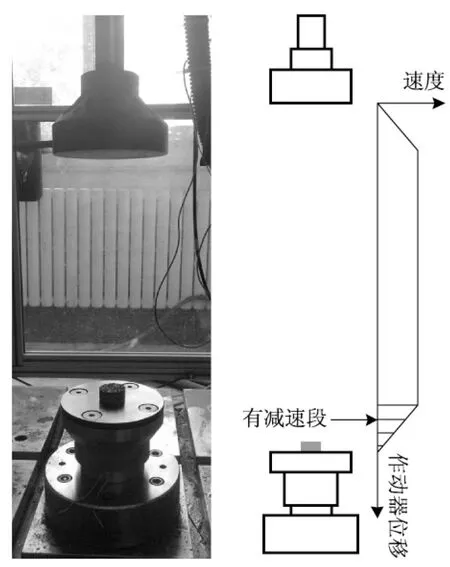

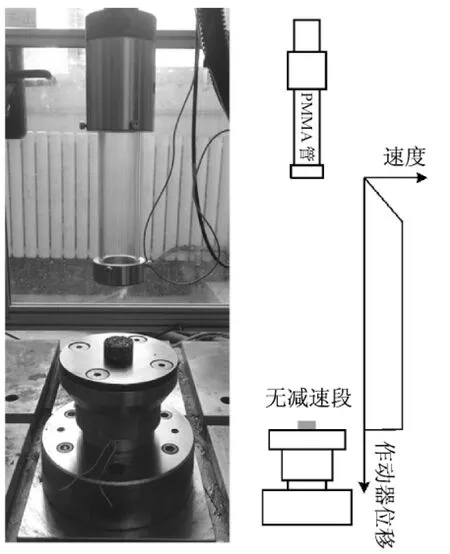

本试验采用天津大学结构实验室的INSTRON高速动力加载系统(如图3所示)对闭孔泡沫铝进行高速压缩试验。该设备采用英斯特朗公司特有的液压控制技术,可实现对试件的恒定速度加载,其可控的加载速度范围是0.1~20 m/s。为了保护设备及传感器的安全,在高速加载过程中,设备作动器会经历一个加速、恒速加载、减速的过程,如图4所示。由于泡沫铝试件厚度较小,且变形能力强,如果按照图4的方案进行加载,试件会完全在减速区域内进行压缩,真实的压缩速度将远低于INSTRON设定的压缩速度。因此,必须对该试验方案进行改进。

图3 INSTRON高速动力加载系统Fig.3 Photograph of INSTRON speed power loading system

考虑将原作动器更换为刚度足够大(弹性模量远大于泡沫铝试件)的可破坏(强度低于INSTRON的最大压力100 kN)有机玻璃(PMMA)管组合作动器(如图5所示)。在以往的试验研究中,PMMA材料也被用于制作SHPB装置的输入杆和输出杆[18],因此作为作动器材料进行泡沫铝压缩试验完全满足刚度要求。PMMA管长度为12 cm,外径4 cm,壁厚4 mm。如此,通过合理的设备控制,由图5可以看出,一方面,泡沫铝压缩试验可以在恒定加载区间内完成;与此同时,泡沫铝试件完全压缩后,作动器继续向下运动,有机玻璃(PMMA)管破坏,有效保护了设备及传感器的安全。

图4 原作动器冲击过程Fig.4 Impact process of original actuator

图5 改进作动器冲击过程Fig.5 Impact process of improved actuator

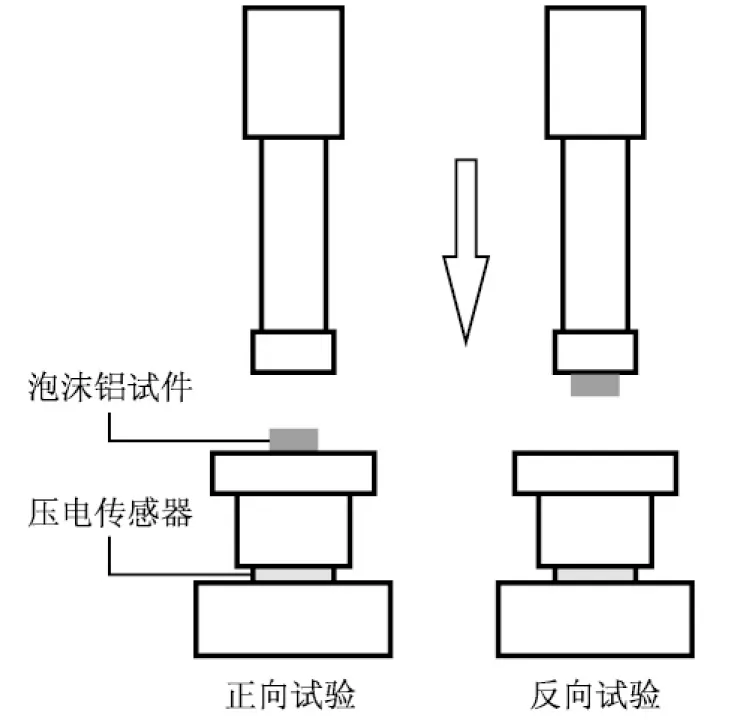

根据刘耀东等[19]的数值模拟结果,泡沫材料在高速冲击作用下,由于惯性效应,冲击面附近的材料的宏观平均应变要大于非冲击面,因此其平均应力相对较高。为了进一步研究泡沫铝压缩试验中的惯性效应,拟分别采用正向试验和反向试验[20]的方法,测量泡沫铝试件两端表面的应力。正向试验将试件固定在传感器上,而反向试验是将试件固定在作动器末端,如图6所示。由于压电传感器位置固定,采用这种方法可以分别测得试件非冲击端和冲击端表面的应力,同时选用不同厚度的泡沫铝试件进行试验,从而观察不同尺寸下惯性效应对泡沫铝动态应力应变的影响。

图6 正向和反向直接冲击试验Fig.6 Forward and reverse direct impact tests

2 试验结果分析

2.1 惯性效应

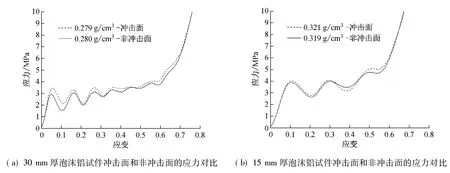

选取厚度分别为30 mm和15 mm的两组泡沫铝试件,每组试件各6个,其中3个进行15 m/s速度下的高速压缩正向试验,另外3个则进行反向试验。正向试验可得到泡沫铝试件非冲击面上的应力-应变数据,反向试验可得到泡沫铝试件冲击面上的应力-应变数据,将每种工况的应力应变数据进行算数平均后,可得到同种厚度试件两端的应力-应变对比图,具体如图7所示。首先由图7(a)可知,相同的加载速度下,30 mm厚的试件冲击面平台应力明显高于非冲击面,坍塌应力的差距更为明显。这是由于惯性效应引起的试件应力不平衡,在泡沫铝试件高速压缩试验中应予避免。而由图7(b)可以看出,15 mm厚的试件冲击面以及非冲击面的应力-应变曲线一致性要较好,惯性效应基本消除。以上现象与王鹏飞等[21]采用安装石英传感器的SHPB装置所进行的应力均匀性试验结论相符。由于后续试验中的加载速度为0.15~15 m/s,根据刘耀东等[19]研究结果,惯性效应的影响是随着冲击速度的提升而增大的,故采用15 mm厚的泡沫铝试件能够消除高速压缩试验中的惯性效应。因此后续试验中均采用15 mm厚的泡沫铝试件,并通过高速压缩正向试验研究其高应变率下的动态压缩性能。

图7 不同厚度泡沫铝试件冲击面和非冲击面的应力对比Fig.7 Stress comparison of impact surface and the other surface of samples with different thicknesses

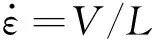

2.2 应力-应变曲线

采用INSTRON高速加载系统进行15 mm厚泡沫铝试件在0.15~15 m/s恒速加载下的高速压缩正向试验。由于消除了惯性效应的影响,在恒速加载下,泡沫铝试件在受力方向上均匀变形,因此其在恒速加载下的平均应变率可由下式计算:

(4)

图8 不同应变率下泡沫铝试件的应力-应变曲线Fig.8 Stress-strain curves of aluminum foam under different strain rates

2.3 平台应力

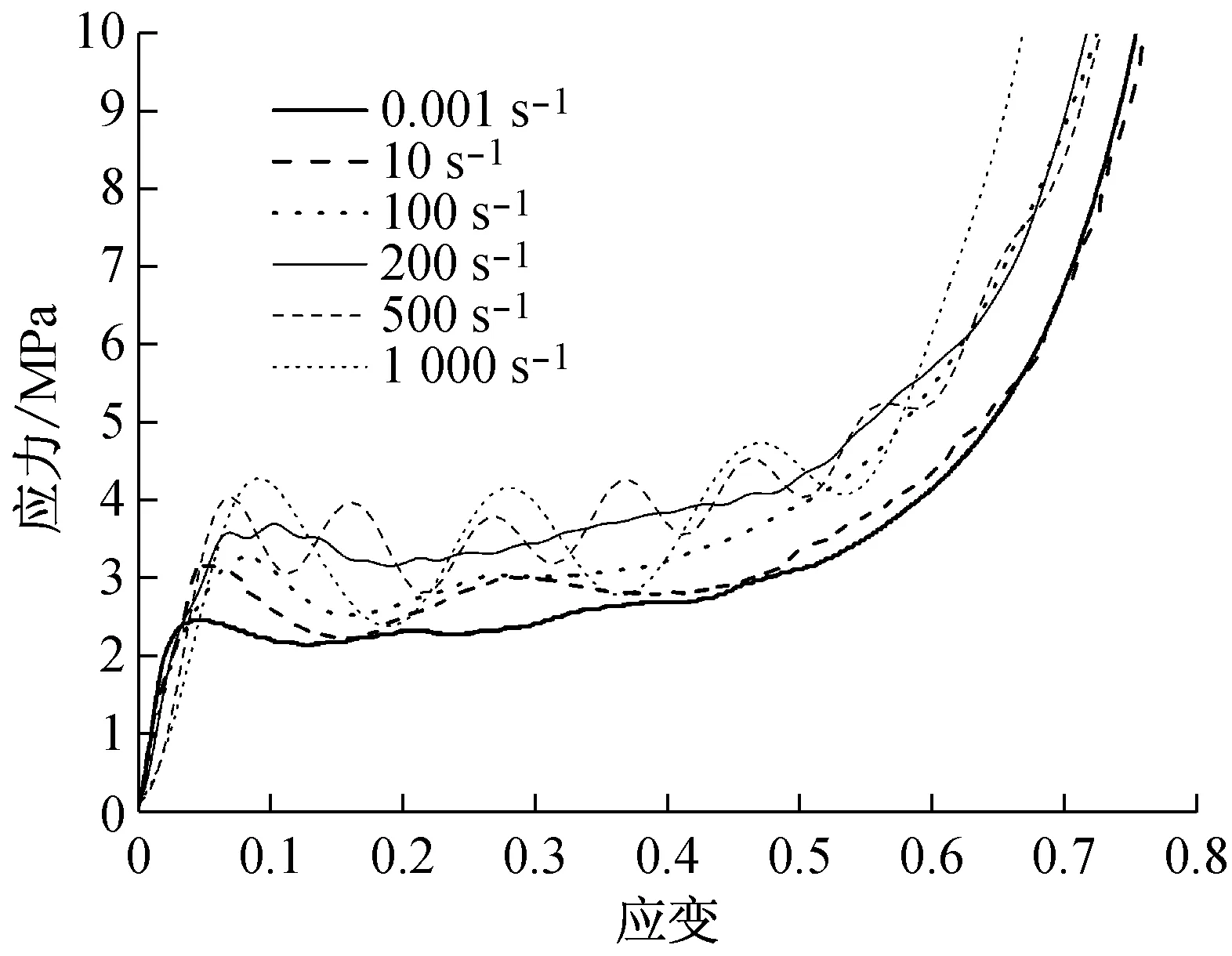

如前所述,平台应力是衡量泡沫铝耗能能力的重要指标。图9显示了不同应变率加载下闭孔泡沫铝的平台应力与准静态平台应力平均值的比值,并将此定为泡沫铝的动力增大系数(DIF)。从图中可以看出,当应变率小于10 s-1时,平台应力比值近似为1.0;而当应变率从10 s-1增大到200 s-1时,平台应力比值明显增加。当应变率继续增加时,应变率对平台应力的提升作用不再明显,平台应力比值在1.35左右波动。

根据试验结果,采用分段函数拟合此种泡沫铝在0.001~1 000 s-1应变率范围内的DIF值:

(5)

图9 不同应变率下动态平台应力与静态平台应力的比值Fig.9 Relationship between ratio of normalized dynamic plateau stress to static ones and strain rate

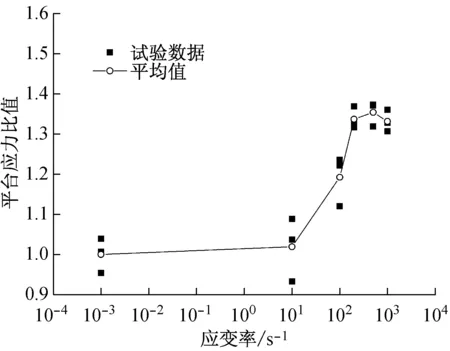

2.4 致密应变

致密应变对应于应力-应变曲线上应力突然上升的那一点的应变值,即平台段与压实段的分界点,其计算值可由式(2)获得。这个点之后,泡沫铝仍可通过塑形变形继续吸能,但是它的吸能效率开始下降。图10显示了泡沫铝试件的致密应变随应变率的变化趋势。当应变率从10-3s-1变化到200 s-1时,平均致密应变从0.525下降到0.49,这是由于高速压缩下泡沫铝孔壁塑性变形机制的变化所引起的[22]。但当应变率高于200 s-1时,致密应变开始上升,直到1 000 s-1时,致密应变的大小和准静态下基本相同。根据图8中各曲线的形状可以看出,500 s-1和1 000 s-1应变率下的应力-应变曲线由于冲击速度较大,波动效应比较明显,这可能是引起致密应变增大的原因。

图10 不同应变率下泡沫铝试件的致密应变Fig.10 Densification strain of aluminum foam under different strain rates

2.5 吸能能力

泡沫铝的吸能能力按其压缩至致密应变时的单位体积吸收的能量W来表示,它的值等于应力-应变曲线下的积分面积,即:

(6)

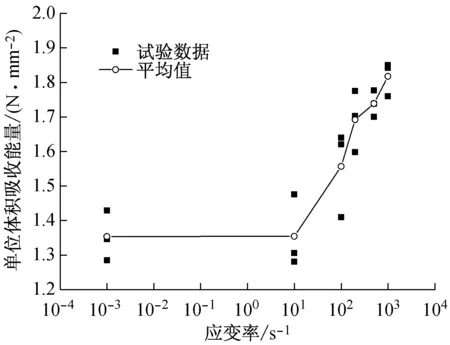

图11为不同应变率下闭孔泡沫铝单位体积吸收能量与应变率的关系曲线。由图中可看出,当应变率低于10 s-1时,泡沫铝的吸能能力并没有显著变化。而当应变率继续提高时,其吸能能力表现出了明显的应变率效应。这也说明闭孔泡沫铝在高应变率下仍具有良好的吸能特性,这主要得益于高应变率下平台应力的提升。

根据试验结果,采用分段函数拟合泡沫铝单位体积吸收能量与应变率的关系式:

(7)

图11 不同应变率下泡沫铝试件的单位体积吸收能量Fig.11 Energy dissipation per unit initial volume of aluminum foam under different strain rates

3 结 论

本文基于改进的INSTRON高速动力加载系统,通过正向试验和反向试验研究了闭孔泡沫铝高速压缩试验中的惯性效应及消除方法;通过开展不同加载速率下闭孔泡沫铝的高速压缩试验,研究了闭孔泡沫铝动态压缩性能的应变率效应,主要结论如下:

(1) 通过改造INSTRON高速动力加载系统,可实现泡沫铝材料的恒应变率高速压缩试验。

(2) 试件越厚,闭孔泡沫铝高速压缩试验中的惯性效应越明显;加载速度确定情况下,通过选取合适的试件厚度,可以基本消除泡沫铝高速压缩试验中惯性效应的影响。

(3) 闭孔泡沫铝的动态压缩性能具有明显的应变率效应,其平台应力的动态强度增大系数可达1.35。由于高应变率下泡沫铝孔壁塑性变形机制的变化以及波动效应的影响,致密应变在不同应变率范围内表现出不同的变化趋势。随着应变率的增加,闭孔泡沫铝的吸能能力明显提高。

[1] BANHART J.Aluminium foams for lighter vehicles[J].International Journal of Vehicle Design, 2005, 37(2/3): 114-125.

[2] ASHBY M F, EVANS A, FLECK N A, et al.Metal foams: A design guide[M].Amsterdam: Elsevier, 2000.

[3] 康建功,石少卿.泡沫铝衰减冲击波峰值压力的理论及数值分析[J].振动与冲击,2010,29(5):199-202.

KANG Jiangong, SHI Shaoqing.Theoretical and numerical analysis for a cladding aluminum foam sandwich panel attenuating blasting wave pressure[J].Journal of Vibration and Shock, 2010, 29(5): 199-202.

[4] HANSSEN A G, ENSTOC L, LANGSETH M.Close-range blast loading of aluminium foam panels[J].International Journal of Impact Engineering, 2002, 27(6): 593-618.

[5] 任新见,李广新,张胜民.泡沫铝夹心排爆罐抗爆性能试验研究[J].振动与冲击,2011,30(5):213-217.

REN Xinjian, LI Guangxin, ZHANG Shengmin.Antidetonation property tests for explosion-proof pots made of sandwich structure with aluminium foam[J].Journal of Vibration and Shock, 2011, 30(5): 213-217.

[6] 刘新让,田晓耕,卢天健,等.泡沫铝夹芯圆筒抗爆性能研究[J].振动与冲击,2012,31(23):166-173.

LIU Xinrang, TIAN Xiaogeng, LU Tianjian, et al.Blast-resistance behaviors of sandwich-walled hollow cylinders with aluminum foam cores[J].Journal of Vibration and Shock, 2012, 31(23): 166-173.

[7] DESHPANDE V S, FLECK N A.High strain rate compressive behaviour of aluminium alloy foams[J].International Journal of Impact Engineering, 2000, 24(3): 277-298.

[8] PERONI M, SOLOMOS G, PIZZINATO V.Impact behaviour testing of aluminium foam[J].International Journal of Impact Engineering, 2013, 53: 74-83.

[9] 石少卿,康建功,隋顺彬.闭孔泡沫铝材料静动力性能试验[J].稀有金属材料与工程,2011,40(2):150-154.

SHI Shaoqing, KANG Jiangong, SUI Shunbin.Experimental study of quasi-static and dynamic compressive property of close-cell aluminum foam[J].Rare Metal Materials and Engineering, 2011, 40(2): 150-154.

[10] 李志武,许金余,范飞林,等.采用改进的SHPB方法对闭孔泡沫铝的动态压缩性能的研究[J].材料热处理技术,2011,40(6):82-85.

LI Zhiwu, XU Jinyu, FAN Feilin, et al.Study on dynamic compressive properties of closed-cell foamed aluminum using improved SHPB method[J].Material and Heat Treatment, 2011, 40(6): 82-85.

[11] FIELD J E, WALLEY S M, PROUD W G, et al.Review of experimental techniques for high rate deformation and shock studies[J].International Journal of Impact Engineering, 2004, 30(7): 725-775.

[12] SU X Y, YU T X, REID S R.Inertia-sensitive impact energy-absorbing structures part I: Effects of inertia and elasticity[J].International Journal of Impact Engineering, 1995, 16(4): 651-672.

[13] SU X Y, YU T X, REID S R.Inertia-sensitive impact energy-absorbing structures part II: Effect of strain rate[J].International Journal of Impact Engineering, 1995, 16(4): 673-689.

[14] CHEN W, LU F, FREW D J, et al.Dynamic compression testing of soft materials[J].Journal of Applied Mechanics, 2002, 69(3): 214-223.

[15] CHEN W, ZHANG B, FORRESTAL M J.A split Hopkinson bar technique for low impedance materials[J].Experimental Mechanics, 1999, 39(2): 81-85.

[16] IDRIS M I, VODENICHAROVA T, HOFFMAN M.Mechanical behaviour and energy absorption of closed-cell aluminium foam panels in uniaxial compression[J].Materials Science and Engineering: A, 2009, 517(1): 37-45.

[17] LI Q M, MAGKIRIADIS I, HARRIGAN J J.Compressive strain at the onset of the densification of cellular solids[J].Journal of Cellular Plastics, 2006, 42(5): 371-392.

[19] 刘耀东,虞吉林,郑志军.惯性对多孔金属材料动态力学行为的影响[J].高压物理学报,2008,22(2):118-124.

LIU Yaodong, YU Jilin, ZHENG Zhijun.Effect of inertia on the dynamic behavior of cellular metal[J].Chinese Journal of High Pressure Physics, 2008, 22(2): 118-124.

[20] ELNASRI I, PATTOFATTO S, ZHAO H, et al.Shock enhancement of cellular structures under impact loading: Part I experiments[J].Journal of the Mechanics and Physics of Solids, 2007, 55(12): 2652-2671.

[21] 王鹏飞,胡时胜.轴向尺寸对泡沫铝动静态力学性能的影响[J].爆炸与冲击,2012,32(4):393-398.

WANG Pengfei, HU Shisheng.Mechanical properties of foam aluminum with different sizes[J].Explosion and Shock Waves, 2012, 32(4): 393-398.

[22] SHEN J, LU G, RUAN D.Compressive behaviour of closed-cell aluminium foams at high strain rates[J].Composites Part B: Engineering, 2010, 41(8): 678-685.

Tests for dynamic compressive performance of closed-cell aluminum foams

LI Zhongxian1,2, ZHANG Maoxuan1, SHI Yanchao1,2

(1.School of Civil Engineering, Tianjin University, Tianjin 300072, China;2.Key Laboratory of Coast Civil Engineering Structures Safety, Tianjin University, Ministry of Education, Tianjin 300072, China)

To investigate the strain rate effect on dynamic compressive performance of closed-cell aluminum foam, the improved INSTRON High speed loading system was used to conduct dynamic compression tests of closed-cell aluminum foam specimens under different strain rate.Firstly, the forward and reverse test methods were adopted to study the dynamic compressive performance of closed-cell aluminum foam specimens with different thicknesses under the same loading velocity, and the specimen thickness to eliminate the inertia effect at a certain speed was obtained.A series of closed-cell aluminum foams were further tested under different loading rates to study the change law of their dynamic compression performances versus strain rate.The results showed that the dynamic stress-strain curve of closed-cell aluminum foam has three regions including an elastic region, a stress platform one and a compressive one, it is the same as that in the quasi-static case; platform stress of closed-cell aluminum foam has an obvious strain rate effect under high speed compressive loads, and its densification strain under different strain rates has different varying trends; this phenomenon is explained as the interaction effects between the change of plastic deformation mechanism of aluminum foam cell wall and fluctuations effect; the energy absorption capability of closed-cell aluminum foam is improved significantly with in crease in strain rate.

closed-cell aluminum foam; dynamic compression; inertia effect; strain rate effect; platform stress; densification strain; energy absorption capability

国家自然科学基金项目(51238007;51378347)

2015-12-22 修改稿收到日期:2016-01-31

李忠献 男,博士,教授,1961年生

师燕超 男,博士,副教授,1982年生

TU512.4

A

10.13465/j.cnki.jvs.2017.05.001