涡轮萃取塔在林可霉素萃取中的应用研究

2017-04-06李芷琪毛龙飞吕和平叶蕊芳

李芷琪,毛龙飞,吕和平,叶蕊芳

(1.大连理工大学盘锦校区石油与化学工程学院,辽宁盘锦124221;2.天方药业有限公司,河南驻马店463000;3.华东理工大学药学院,上海200237)

科研与开发

涡轮萃取塔在林可霉素萃取中的应用研究

李芷琪1,毛龙飞1,吕和平2,3*,叶蕊芳3

(1.大连理工大学盘锦校区石油与化学工程学院,辽宁盘锦124221;2.天方药业有限公司,河南驻马店463000;3.华东理工大学药学院,上海200237)

林可霉素是一种高效广谱抗生素,有着广泛的应用。目前在工业生产中,大多采用多级混合澄清槽从发酵液中萃取林可霉素,但混合澄清槽存在占地面积大、溶剂储存量大、操作费用高,操作环境差等问题。涡轮萃取塔是一种高效的萃取塔,有着占地面积小、溶剂储存量低、萃取效率高等优点。在直径50 mm小型涡轮萃取塔中对林可霉素进行了研究:在不同相比、不同转数条件下,研究了林可霉素的传质情况及液滴直径大小分布特征。实验结果表明:在相同流量的情况下,随着转速增高,分散相滞留率随之增高,林可霉素的萃取效果越好。在相同转速、轻相流量不变的情况下,重相流量越低,林可霉素的萃取效果越好。研究结果表明:涡轮萃取塔用于林可霉素的萃取是可行的。

涡轮萃取塔;林可霉素;滞留率;萃取率

林可霉素是有林肯链霉菌深层发酵产生的林可胺类抗生素,主要采用溶媒萃取的方式提取产物。目前林可霉素生产的提取设备大多为多级混合澄清槽,由于混合澄清槽设备体积庞大,占地面积大;占用大量的生产空间和区域;溶媒储存量非常大,生产资金占用量大,且混合澄清槽在高温中运行,溶剂挥发严重,损耗大;现场由于溶剂的挥发,操作环境差,危害操作人员的身体健康,且设备不能完全密封,容易引起安全隐患;混合澄清槽运行过程中,设备的清洁、维护困难,需要耗费大量的时间和劳动力。

萃取塔类设备由于具有设备占地面积小,溶剂的储存量、循环量及损耗量低,生产环境友好、易于实现自动化控制等优势,在萃取行业应用广泛。无搅拌型萃取塔一般只适用于分离要求不高的场合,对于需要理论级数较高的体系,一般均采用具有机械搅拌型萃取塔。搅拌型塔式萃取设备主要有:scheibel塔、转盘塔(RDC)、偏心转盘塔(ARDC)、立式混合澄清塔、涡轮萃取塔(Kühni)、往复板式塔等。

上世纪90年代开始,国内有研究报道用塔式萃取设备替代目前仍在使用的混合澄清槽来提取林可霉素。研究的萃取塔包括填料塔、往复筛板塔,往复振动筛板萃取塔等,如上海医药工业研究院关于往复筛板萃取塔用于林可霉素萃取[1];河北工业大学化工学院关于往复振动筛板萃取塔的放大设计模[2];天津大学化工学院关于复合萃取剂提取林可霉素机理及填料萃取塔中试研究[3]。以上研究从使用的萃取设备来说,均属于无机械搅拌类设备。对填料萃取塔来说,尽管随着填料的不断研究与发展,许多新型、高效的填料不断出现以及再分布器的不断改进,但林可霉素的提取分离需要的理论分离级数较多,填料塔难以满足林可霉素的分离要求。对于往复筛板萃取塔、往复振动筛板塔来说,同样也存在相同的弊端。所以,无机械搅拌类萃取塔难以满足林可霉素发酵液的分离与提取。

随着液-液萃取技术的不断发展,新型的萃取设备也在工业化进程中不断被研究。涡轮萃取塔是一种机械搅拌型萃取设备。于20世纪60年代由瑞士Kühni公司提出,在70-80年代在欧洲得到广泛应用,主要应用于石油化工、制药、湿法冶金及废水处理等分离过程。涡轮搅拌萃取塔是一种旋转搅拌型塔式萃取设备,一连串的筛板将塔体沿轴向分隔成若干个级,每两块固定的筛板之间有一个固定在转轴上的涡轮混合器,通过涡轮混合器在隔室中的转动以产生特征流型。由于涡轮混合器相对于一般的转盘对液体具有更强的剪切作用,因此涡轮搅拌萃取塔的搅拌作用要比转盘塔剧烈得多,可以使液滴得到充分分散,从而有利于传质[4,5]。Florian Buchbender等对Kühni塔中液滴运动可进行了准确的描述[6]。Alireza Hemmat等设定一系列分散和连续相速度和搅拌速度来测定Kühni塔的传质系数[7],表明连续相速度几乎没有影响Koda的值,而Koda显著影响搅拌速率和分散相的速度。目前由华东理工大学主持设计制作的涡轮萃取塔从直径100 mm至1 800 mm,已有近百套装置在国内诸多行业得到运行。塔高从几米到20多米;搅拌隔室从最少10个到42个不等。目前国内两家著名企业各有近20套涡轮萃取塔装置正在正常使用中。

涡轮萃取塔在国内抗生素行业目前还没有应用的实例。本研究拟通过小试实验装置的研究,为工业装置的设计与应用提供依据。萃取技术的发展目前还需要依赖于实验室的研究,从小试、中试规模摸索工艺条件,然后再放大到工业装置中。由于萃取系统涉及的领域范围之大,到目前为止还没有一套完整的设计方法可不依赖于实验数据进行放大的。因此,本研究拟针对林可霉素发酵液的性质和萃取要求,通过工艺参数与操作参数的调整来实现涡轮萃取塔在林可霉素萃取中的应用,并通过林可霉素的应用逐步推广到其他抗生素的萃取操作中。

1 实验部分

1.1 实验材料

林可霉素发酵液(华东理工大学)、异辛醇(化学纯,上海凌峰化学试剂)、林可霉素标品(天方药业),草酸、硫酸锌、亚铁氰化钠、氢氧化钠、硼砂、甲醇、乙腈、磷酸、氨水。

pH测试仪、抽滤瓶、真空泵、全自动高效液相色谱仪(岛津LC—20A)。

1.2 萃取装置-小试涡轮萃取塔

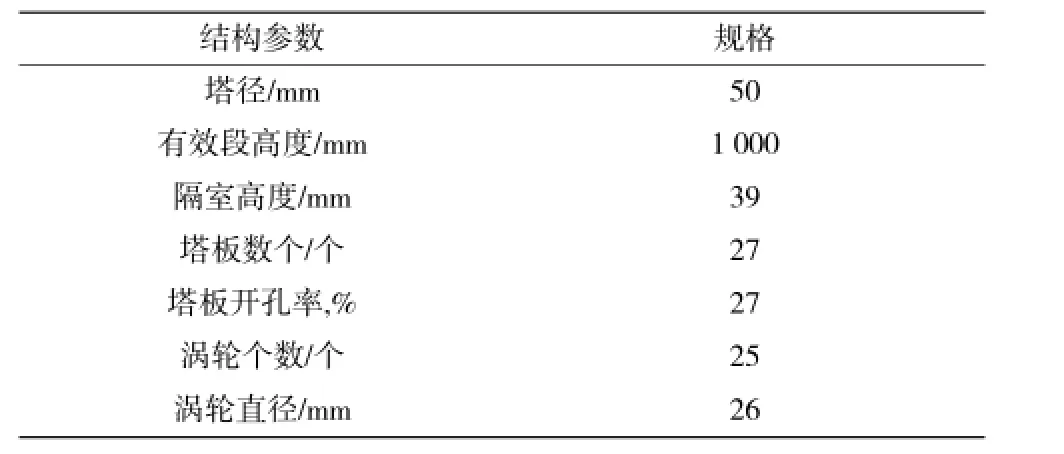

小试涡轮萃取塔,采用全玻璃塔体,全塔透明,能看清塔内两相的分散与凝聚,考虑轻重两相都能作为分散相,所以两相物料都通过分布器进塔;考虑到调节并测定转速的要求,采用变频调速,并在轴上安装测速装置。涡轮萃取塔主体分为有效段、下澄清段与上澄清段。由具有一定开孔率的多块塔板组成隔室,组成隔室的塔板,以不锈钢管连接。每个隔室中间装有一个涡轮搅拌桨。上澄清段的上部有轻相液出口,下部有重相物料的进口。下澄清段有轻相进料口,下端为重相是萃余液出料口。上、下澄清段均设有界面控制装置连接口,以方便连续相的转换。为方便操作本实验装置可实行全自动控制,实验自控装置采用PID调节,主要控制轻相与重相的流量调节,界面控制及转速的调节。塔的具体结构参数见表1。

表1 小试涡轮萃取塔结构参数Table1 The structure parameter of Turbine extraction tower

1.3 实验方法

1.3.1 林可霉素检测方法

采用高效液相法进行检测,检测条件色谱柱:4.6 mm×150 mm,C18(ODS-3),检验波长214 nm,进样体积为20μL,流速:1.0 mL/min,流动相:0.05 mol/L硼砂缓冲液(pH=6.0)B:甲醇溶液为4∶6。

标准样品的配制:取林可霉素标准品用0.05 mol/L硼砂缓冲液配制成1 mg/mL的标准样品,再稀释成0.2,0.4,0.6,0.8 mg/mL的标准样品。

样品的检测:先将待测样品原液,萃余液以及萃取剂进行稀释合适倍数,再将样品与标准样品一起通过高效液相色谱仪测定不同林可霉素浓度的峰面积。通过标准样品绘制标准曲线,再通过浓度与峰面积的线性关系求得样品中的浓度。

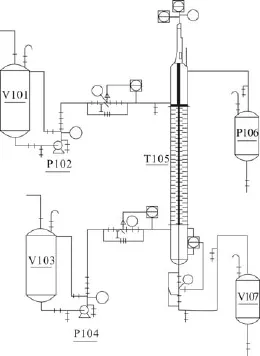

1.3.2 林可霉素萃取

将酸化和絮凝处理后的发酵液滤液调节效价3 500 U/mL,pH=10.5加入涡轮萃取塔中进行萃取,萃取时塔体温度为45℃。萃取流程如图1所示,发酵液与萃取剂异辛醇分别输送到重相(分散相)储槽(V101)和轻相(连续相)储槽(V103)中。发酵液与萃取剂异辛醇分别通过发酵液和异辛醇输送泵(P102,P104)输送到萃取塔内(T105),异辛醇作为轻相在萃取塔的下部进入;发酵液作为重相,从萃取塔的上部通过各自的分布器进入塔内。塔顶溢出的轻相,作为萃取相进入萃取相贮槽(V106);重相萃余相在塔的底部流出,进入萃余相贮槽(V107)。

图1 涡轮萃取塔萃取林可霉素实验流程图Fig.1 Flow Diagram Experiment

2 实验结果与分析

2.1 不同通量的萃取效果

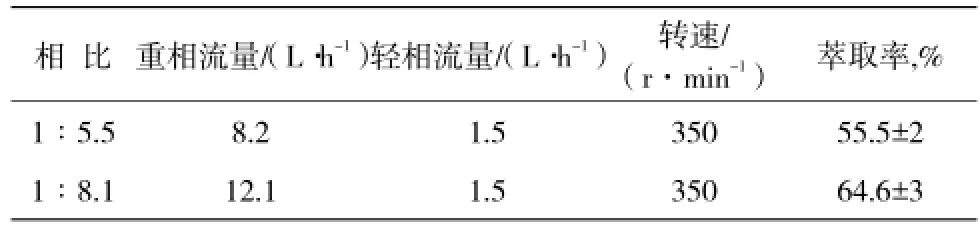

以异辛醇为连续相,发酵液为分散相,观察相同转速下,不同通量时的塔内流动特征,并测定平衡后萃余液中林可霉素的含量并计算萃取率。以有效操作体积置换2到3倍视为达到实验平衡,连续相流量为1.5 L/h、分散相流量为8.2 L/h时,稳定操作1 h以上,连续相流量为1.5 L/h、分散相流量为12.1 L/h时,稳定操作1.5 h以上。表2为转速为350 r/min时不同相比的萃取率。

表2 相同转速不同通量的萃取率Table2 The extraction rates of different fluxs

从表中数据比较可得,在该涡轮萃取塔中,相同的350 r/min的转速下,异辛醇流量为1.5 L/h时,发酵液流量为8.2 L/h时的林可霉素萃取率高于12.1 L/h的萃取率,即相比(A/O)为1:5.5的林可霉素萃取率大于相比为1:8.1时的萃取率。当发酵液流量减小,即溶剂(异辛醇)增加时,分散相的液滴可以与更多的溶剂接触,并增加了接触的时间,因此,萃取效果越好。

2.2 不同转速的萃取效果

以异辛醇为连续相,发酵液为分散相,观察相同流量下,不同转速的塔内流动情况,并测定平衡后的萃余液中林可霉素含量并计算萃取率。

图2是不同转速下的萃取率。

图2 转速对萃取率的影响Fig.2 Effect of the rotate speed for extraction rate

当相比1∶8.1时,林可霉素萃取率随转速的增大而增大,但增加幅度不大,最高的300 r/min下的萃取率为55.52%,继续增大转速时塔体下部出现液泛。当相比1∶5.5时,300、325、350、375 r/min的林可霉素萃取率随转速的增大而增大,并且成线性关系。最高转速375 r/min下的萃取率可达73.70%。

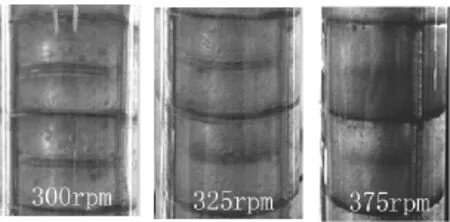

图3显示了当1∶5.5相比时,不同转速下塔体内的液滴的分布状态。

当转速为300 r/min的情况下,分散相液滴较大、数量少,滞留量较低,因此萃取率较低。转速为325 r/min时,发酵液液滴变小,液滴分布较密、可以看出液滴被涡轮甩到塔壁上,再在塔板上凝聚,进入到下一个隔室,液滴分布情况良好。转速为375 r/min时液滴的分布情况较325 r/min时更好,液滴大小分布均匀,液滴在连续相中的分布更为密集,滞留量远高于低转速时的滞留量,发酵液与萃取剂充分接触,因此萃取效果较为明显。

图3 不同转速液滴分布特征Fig.3 The droplets distribution of different rotate speeds

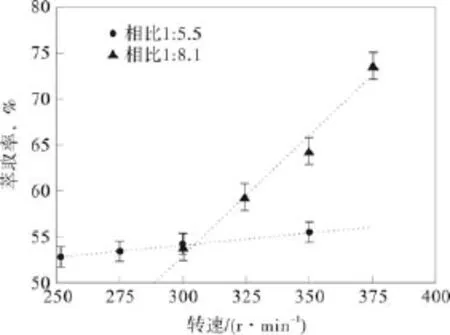

2.3 分散相滞留率与萃取效果的关系

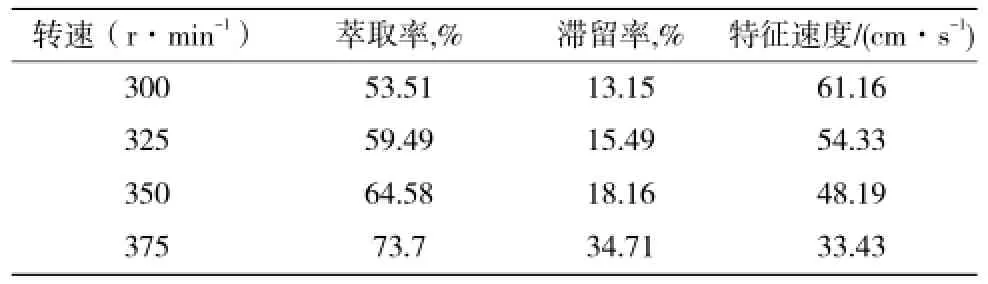

分散相滞留率是指分散相所占的体积与有效段的总体积之比值,是萃取塔设计中的一个重要参数。实验采用置换法测定了1∶5.5相比时,不同转速下的分散相滞留率,并计算其特征速度。

表3 不同转速下的分散相滞留率和特征速度Table3 The holdup and characteristic speeds of different rotate speeds

由表3可见,分散相滞留率随搅拌速度加快而增加,且在低速区,搅拌速度的变化对滞留率的影响较小,当搅拌速度达到375 r/min时,搅拌速度对滞留率的影响加剧。随着滞留率的增加,萃取率也呈增加趋势,这是因为滞留率增加,表明分散相(发酵液)在连续相(萃取剂)中接触面积增加,同时接触时间也增加,表现在特征速度下降,所以林可霉素可以较为充分地由分散相传质到连续相中。

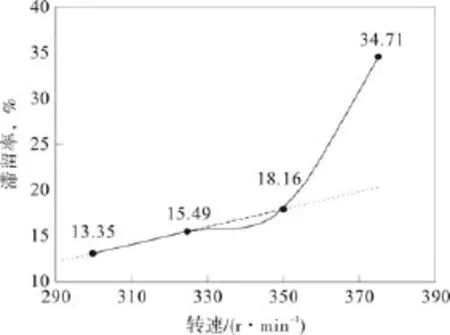

图4表示的是转速与滞留率的关系,其中实线表示的是由实际测量值生成的关系曲线,虚线表示的是由转速较低水平时的不同转速梯度下分散相体积生成的趋势线。可以看到,实际线与趋势线具有明显的不同之处,即在转速较高时出现了明显的飞跃点。

在多次的实验中发现这种飞跃现象跟流型的变化具有高度的一致性。在低转速下,滞留率低,表明分散相在涡轮塔中与连续相相接触面积小,接触时间短,,萃取效率低,在这种低转速范围内即使涡轮的转速梯度增加(300到350 r/min),其滞留量的增加效果仍然不明显。Godfrey等(1996)从实验中观察到,在低搅拌速度下,液滴的破裂更多地发生在塔板孔口而不是依靠涡轮的剪切力,液滴径相混合较少,分散相在塔中停留时间取决于液滴穿过塔板时间,随液滴不断破裂变小,液滴在塔中停留时间不断增加,因此低转速时分散相滞留率较低,随着转速增加,滞留率会有所增加,但对液滴的流型没有本质的改变,所以滞留率增加不明显。

图4 转速与滞留率的关系Fig.4 The relationship between rotate speed and retention rate

当转速逐渐升高到达某一特定值,涡轮的剪切力对液滴的分散起主导作用,分散相液滴被涡轮带动沿径向甩出,因此,径相返混加剧,液滴的分散由低转速依靠塔板孔口的分散转变为依靠涡轮剪切力的分散,分散相滞留率明显增加,出现飞跃点(图3),对流效率明显上升,接触时间明显增长,萃取效果明显变好。在高搅拌转速下,滞留率会出现一个极大值,此时萃取过程接近液泛点,萃取率将达到最高。对于本萃取系统375 r/min基本达到临界值,在此转速下两相界面的稍微波动,即有可能会引起液泛。

3 结论

本研究应用自行搭建的小试涡轮萃取塔萃取林可霉素时,研究了不同流量和不同转速对萃取效果的影响。当萃取温度为45℃时,轻相流量为1.5 L/h,重相流量为8.2 L/h,转速375 r/min时,此时的塔体内的流型理想,液滴分散细小,分散相滞留率大,此时的萃取效果最好。

根据本实验的研究结果,测算出本实验条件下,本萃取塔理论塔板数为4~5级,如果林可霉素要获得95%萃取率,在同样萃取条件下,所需的塔板数为35个。同时根据研究过程中观察到塔内的分散相流型,获得了对塔板开孔率和涡轮大小进行改进的方案,以进一步提高萃取效率,为工业化设计提供有价值的数据。

[1]端卫明,尢国芳,李慧,李秋元,石林生.往复筛板萃取塔用于林可霉素萃取工艺[J].中国医药工业杂志,1999,30(7):82-84.

[2]吕建华,刘继东,张文林,李春利,李柏.往复振动筛板萃取塔的放大设计模型[J].化工学报,2006,57(10):2508-2514.

[3]高灿,常宏委,陆莹莹,申龙,高瑞昶.复合萃取剂提取林可霉素机理及填料萃取塔中试研究[D].化工进展,2014,33(1):247-252.

[4]毛向荣,于筛成,朱志华,赫崇衡.涡轮搅拌萃取塔的模型研究.化工装备技术,2007.28(3):23-30.

[5]毛向荣.涡轮搅拌萃取塔特性研究[D].上海:华东理工大学,硕士学位论文,2007.

[6]Florian Buchbender,Armin Fischer,Andreas Pfennig.Influence of compartment geometry on the residence time of single drops in Kühni extraction columns[J].Chemical Engineering Science,2013,104: 701–716.

[7]Alireza Hemmatia,Meisam Torab-Mostaedih,Mehdi Asadollahzadeh. Mass transfer coefficients in a Kiihni extraction column[J].Chemical Engineering Research and Design,2015,93:747-754.

Application of Turbine Extraction Tower in Lincomycin Extraction

LI Zhi-qi1,MAO Long-fei1,LV He-ping2,3*,YE Rui-fang3

(1.School of Petroleum and Chemical Engineering,Dalian University of Technology,Panjin Campus,Liaoning Panjin 124221,China;2.Topfond Pharmaceutical Co.,Ltd.,Henan Zhumadian 463000,China; 3.School of Pharmacy,East China University of Science and Technology,Liaoning Shanghai 200237,China)

Lincomycin is an effective broad-spectrum antibiotic,it has been widely used.So far,extraction with mixer-settler is widely used in industry to separate lincomycin from fermentation broth,mixed settler needs large site area and solvent consumption.Turbine extraction tower is a high efficient extraction device.In this study,a small turbine extraction tower was applied to investigate the characteristics of droplet distribution and mass transfer of extracting lincomycin under different rotating speed and phase ratio.In the case of the same flow rate,the higher the rotating speed was,the better the extraction effect of the lincomycin was.The results show that,under the same rotating speed and the same light phase flow rate,the lower the heavy phase flow rate is and the higher the phase ratio is,the better the extraction effect of the lincomycin A.On the basis of above research data,the number of mass transfer units and the height of mass transfer unit can be calculated,which can provide valuable data for industrial design.

Turbine extraction tower;Lincomycin;Hold-up;Extraction rate

TQ 465

A

1671-0460(2017)03-0385-04

2015年度河南省重点科技攻关,项目号:152102210285;河南省产学研项目,项目号:142107000081。

2016-10-11

李芷琪(1996-),女,河南新乡人,大连理工大学盘锦校区,研究方向:化学工艺学。E-mail:823858036@qq.com。

吕和平,男,河南驻马店人,天方药业有限公司高级工程师,研究方向:制药工程。