低费用多孔莫来石载体的制备

2017-04-06陈纲领郑建东葛秀涛朱文彬

陈纲领,郑建东,葛秀涛,朱文彬

(滁州学院 材料与化学工程学院,安徽 滁州 239000)

低费用多孔莫来石载体的制备

陈纲领,郑建东,葛秀涛,朱文彬

(滁州学院 材料与化学工程学院,安徽 滁州 239000)

采用粘土矿物高岭土、钾长石作为主要原料,Al(OH)3和Al2O3作为添加铝源,高温反应烧结制备了多孔莫来石陶瓷载体.考察了不同烧结温度对多孔莫来石载体形成的影响,并对其形成机制进行了研究.研究结果表明针状结构莫来石晶须的原位生成,使多孔莫来石载体具有较高的机械性能和良好的孔结构,孔隙率在38.3%时,其抗折强度达到105.7MPa.

莫来石;针状结构;多孔载体

1 前言

膜分离是一种新型高效的分离技术,非常适合于当代工业对节能、降耗、提高效率、消除环境污染的需要,已成为经济健康发展的重要组成部分[1-4].目前,工业上应用的多孔陶瓷膜载体主要以Al2O3、ZrO2、SiC为主要原料,并取得了很好的效果,然而由于这些原料的价格高,及其制备过程中的高的烧结温度从而限制了多孔陶瓷功能材料的推广和应用.莫来石(3Al2O3·2SiO2)作为一种优良的多孔陶瓷载体日益受到重视.高纯多孔莫来石陶瓷的制备通常采用湿化学法,其生产费用昂贵,并且相对小的生产能力限制了它的应用[2].采用天然粘土作为原材料制备多孔莫来石陶瓷,其费用将会大大降低,但由于在烧制过程中过量的SiO2和粘土中的杂质形成大量玻璃相,容易使坯体致密化,为了解决SiO2过多容易引起致密化的问题,一些研究者通常采用除硅处理和添加Al2O3的办法[3,4].本文采用添加成孔剂的方法,以天然矿物高岭土、工业氧化铝和钾长石为主要原料,来制备莫来石多孔载体,并对其烧结过程及其针状结构莫来石形成的过程进行了研究,对设计合理的烧结工艺,获得高性能的多孔莫来石载体具有重要的意义.

2 实验部分

2.1 样品的制备

以粘土矿物高岭土(Al2O3·2SiO2)、钾长石作为主要原料,Al(OH)3和Al2O3作为添加铝源,以活性炭为成孔剂.在实验研究的基础上,将高岭土、钾长石和Al2O3配制成Al2O3质量含量为65%粉料,将上述配制好的原料在球磨机中充分混合后,加入一定量的粘结剂、润滑剂等,采用粉晶压片机在8Mpa下保压1分钟压制成型,制得直径为30mm的片状样品.样品经过干燥后,在程序控温电炉中在不同的烧制温度下保温2h烧制.

2.2 样品的表征

采用SEM和EDS对样品微观形貌和化学成分进行表征,采用X射线衍射仪对在不同烧成温度下的样品晶型变化进行表征;样品的孔隙率采用阿基米德法测定,样品的三点抗折强度由微机控制电子万能试验机测定.通过同步热分析仪分析坯体在升温过程中重量和热量变化.

3 结果和讨论

3.1 样品的SEM

图1 1400℃保温2h烧制的多孔载体的微观形貌

上图为所制样品在1400℃下烧成的SEM照片,从图中我们可以看出在1400℃下烧成的样品,如图1a所示,样品表面出现熔融相,针状结构存在其中,采用20℃5%的HF酸溶液把该样品浸蚀2h后,取出,干燥后做SEM和EDS分析如图1b,从图中可以明显看出,样品表面生长了许多针状晶须,对针状晶须进行化学成分定量分析,发现Si和Al的分别达到为26.2 wt%、73.8wt%,符合莫来石的化学组成,下面XRD分析也进一步确认了该生成的针状结构晶须为莫来石晶须.

3.2 多孔莫来石陶瓷载体的孔结构与机械性能

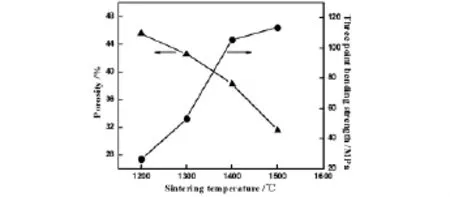

对所制备的样品孔隙率与三点抗折强度分别进行测定其数值随烧成温度的变化如图2所示.从图中可以发现,随着样品烧制温度的提高,样品的孔隙率分别由1200℃下的45.5%降到了1400℃下的38.3%.当烧制温度继续提高到1500℃时,样品的孔隙率快速下降到31.6%.这是因为随着烧制温度的提高,载体中玻璃相成分增多,从而使样品部分孔结构坍塌,孔隙率降低.但在温度升高的过程中,针状结构莫来石晶须原位生成,由于莫来

图2 支撑体孔隙率和三点抗折强度随烧成温度的关系

石晶格和扩散系数较低,同时具有刚性骨架结构的针状结构莫来石的生成有利于孔结构的稳定,从而抑制了样品孔隙率的进一步降低.从图中也可以发现1500℃前烧制的样品其三点抗折强度随烧制温度的提高在不断提高,从1200℃下的26.5MPa提高到了1500℃下的113.5MPa.

3.3 不同烧制温度下样品的相组成

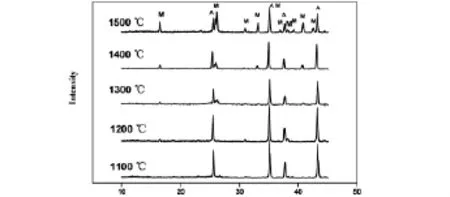

为了研究多孔莫来石载体的形成过程,对样品在不同温度下进行XRD表征如下图.

图3 所制样品随烧成温度变化的XRD衍射图

图3给出了所制样品随烧成温度变化的XRD衍射图.从该图中可以看出在1200℃下烧制的样品首先出现莫来石衍射峰,但在该烧制温度下,氧化铝的XRD衍射峰强度与1100℃下烧制的样品强度相比并没有减小,这表示原料中所添加的Al2O3没有参与莫来石的生成,该阶段产生的莫来石是由于粘土矿物在高温受热分解生成的,这与文献报道相一致[3-4].而当烧制温度从1300℃开始,Al2O3的XRD衍射峰强度开始降低,而此时,莫来石的XRD衍射峰强度在增强.这是由于在该温度下来自粘土矿物分解的无定型二氧化硅与原料中添加的氧化铝原位反应生成的二次莫来石,同时玻璃相由于被消耗其含量相应降低,随着烧制的温度的继续升高,原位生成的莫来石生长成针状结构如图1b.由于这种原位生成的针状结构莫来石大大提高了所制样品的力学性能,1400℃保温2h下烧制的样品其三点抗折强度达到105.7Mpa,而文献[5]报道的多孔莫来石孔隙率在32.4%时其孔隙率为106Mpa.

3.4 样品的烧结及莫来石化过程

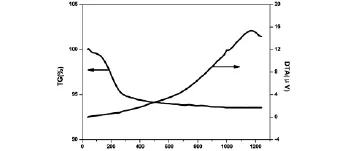

对所制备的样品在空气气氛中,以10℃min的升温速率进行DTA-TG分析以分析样品的热变化及相转化情况,从热分析的曲线中我们可以发现所制的样品在230-280℃范围内有一个小的吸热峰,同时伴随着5%的质量损失,这是由于样品中的物理吸附水脱除造成的.由于所用的高岭土经过700℃的预热处理,在该预热处理过程中高岭土已受热失去其结构水转化为偏高岭土,所以在该温度以下没有发生高岭土的相转化行为.在960-1050℃范围内,在DTA曲线上有一个放热峰,这是由于在该温度范围内在1000℃是由于高岭土在此温度下的热分解形成的Al-Si尖晶石相造成的[6],随着温度的升高,在1100℃-1230℃有一个大放热峰,这是由于有缺陷的尖晶石相又转化为莫来石相,这是样品中首次形成的莫来石相从XRD图中可以得到证实.

图4 样品的DTA-TA曲线

4 结论

4.1 以Al(OH)3和Al2O3作为添加铝源,以活性炭为成孔剂,原位制备出了具有较高的机械强度的多孔莫来石载体,所制样品孔隙率在38.3%时,其三点抗折强度达到了105.7Mpa.

4.2 多孔莫来石陶瓷载体的微观结构、孔隙率及机械强度可以通过烧成制度进行调节.针状莫来石的原位形成是采用粘土矿物制备高强度多孔莫来石载体的重要条件.

〔1〕Xianshu Cai,Wenheng Jing,Xuehong Guet,et al.Electrochemical impedance spectroscopy for analyzing microstructure evolution of NaA zeolite membrane in acid water/ethanol solution[J].Chemical Engineering Science, 2016,153:1–9.

〔2〕Lingling Li,Mingliang Chen,Yingchao Dong,et al..A low-cost alumina-mullite compositehollow fiber ceramic membranefabricated via phase-inversion and sintering method[J],Journal of the European Ceramic Society,2016,36(8):2057-2066.

〔3〕G.L.Chen,X.T.Ge,Y.Z.Guo,Y.Wang,W.H.Xing, Design and preparation ofhigh permeability porous mullite support for membranesby in-situ reaction, Ceramics International,41(2015)8282-8287.

〔4〕Z.W.Zhu,Z.L.Wei,W.P.Sun,J.Hou,B.H.He,Y. C.Dong,Cost-effective utilization of mineral-based raw materials for preparation of porous mullite ceramic membranes via in-situ reaction method,Applied Clay Science,120(2016)135-141.

〔5〕J.H.She,T.Ohji,Fabrication and characterization of highly porous mullite ceramics,Materials Chemistry and Physics 80(2003)610-614.

〔6〕G.W.Brindley,M.Nakahira,The Kaolinite-Mullite Reaction Series:Ⅲ,The High-Temperature Phases,J. Am.Ceram.Soc.1959,42(7)319-324.

TQ174.7

A

1673-260X(2017)03-0084-02

2016-12-24

安徽省高校自然科学基金(KJ2015B08);滁州学院博士启动项目(2015qd13);化工原理教学团队(2015jxtd040)