基于有限元模拟大跨度钢桁架结构吊装方案设计

2017-04-06何章权杨智良

何章权,孔 洁,邱 磊,杨智良,王 强

(安徽农业大学 工学院,安徽 合肥 230036)

基于有限元模拟大跨度钢桁架结构吊装方案设计

何章权,孔 洁,邱 磊,杨智良,王 强

(安徽农业大学 工学院,安徽 合肥 230036)

本文研究背景为沿海某港口厂房钢结构车间,形式为双肢格构柱、单层四跨双坡钢桁架结构,格构柱最大高度约28.4米,桁架梁及吊车梁最大跨度42米.因厂房跨度较大,柱高度较高,危险性较大,需对吊装方案的安全性进行验算,确保施工安全.本文通过Midas-gen软件分别对其中的双肢格构柱、桁架梁、吊车梁依据所在地的环境条件进行建模计算,分别验算吊装过程中的反力、挠度、关键位置变形,根据我国的吊车额定起重量确定在起吊所需要的吊装的吨位和台数.为该工程顺利实施吊装提供科学依据.

大跨度钢桁架梁;桁架梁;缆风绳;Midas-gen;反力;吊车

1 工程概况及主要施工顺序

1.1 工程概况

本文研究背景为沿海某港口厂房钢结构车间,形式为双肢格构柱、单层四跨双坡钢桁架结构,建筑面积分别为53000㎡,厂房长分别为385m,宽138m,结构跨度为30m+36m+30m+42m四联跨,包括48个柱距,268榀双肢格构钢柱,柱距大多为16m,柱长最高约28.4m.

本工程的重难点主要是28.4米高格构柱、42米大跨度桁架梁中及对应的吊车梁的起吊验算及吊车选型.格构柱拼接约长度29米,单根重量约16吨,基础为杯口基础安装精度要求高,固定后安全临时固定措施难度大.为防止出现以下倾覆、失稳需要对本格构柱采用TEKLA模型出图,确保加工精度;计算工厂加工、现场拼装制作专用胎架,保证加工、拼装尺寸.按照吊装方案要求及防护措施进行安装,就位后拉设揽风绳进行固定.

1.2 主要施工顺序

依据本工程现场实际情况,科学编制施工组织设计,做好吊装准备工作.认真熟悉图纸,做好对所有参与现场吊装工作人员技术交底、安全交底工作.符合场地轴线、标高等实际参数.做到轴线符合设计及规范要求.进场起重机械并应检验合格,并按照规定报审.对组装焊接焊缝探伤合格,桁架组装检验批,报验、验收合格,资料齐全有效.

吊装前,须根据图纸对各个构件尺寸进行校核.现场地基为软土层地基,材料及吊装机械进入吊装区域前需对地基进行处理,需要在大型车辆及机械行走路线铺设钢板,增加地基承压面积.80吨履带吊车工作区域对地基的要求为承载力不小于8T/m2,其余道路要求地基承载力不小于6T/m2.为防止履带吊车转动对地坪桩造成破坏,地坪桩上铺设厚度不小于200mm碎石或道渣,履带吊这些地方需旋转履带时使用路基箱.履带吊直行时可不使用路基箱,直接在碎石或道渣行走.

总体吊装顺序,按照钢结构施工图纸按如下顺序,1、格构柱吊装→2、吊车梁吊装→3、屋面桁架吊装→4支撑系统安装.屋面桁架梁安装时必须将相邻屋面桁架梁用次梁及支撑时连接,形成稳固的空间结构体系.格构柱、吊车梁及屋面桁架安装过程中,部分柱间支撑及附属桁架及时连接,穿插作业施工,以满足工期的要求.

2 格构柱吊装验算及结论

2.1 格构柱拼装验算

格构柱拼装胎具采用不小于H500的型钢或专用胎具,用钢板调节高度.在基础承台上的胎架支点,使用专用胎具,加大底板面积防止胎具沉降,用千斤顶调整错口.

选最自重最大的格构柱进行拼装验算:钢柱长度为28.6m单根重量约为16T;拼装位置:以4-5根钢柱为一组进行拼装,为减少二次水平倒运距离,除第一根钢柱直接在吊装位置拼装外,其它钢柱在基础承台上错排放置两排进行拼装.水平倒运采用两台80履带吊抬吊,两台履带吊在抬吊过程中沿直线行走至吊装位置.格构柱水平倒运抬吊时使用两台80T履带吊,按0.8的安全系数计算,最大吊装重量为64T,能满足吊装要求.其余轴线钢柱重量小,拼装方法与之相同.

为保证现场拼接的精度,在节点位置设置耳板,以用于定位.H型钢现场拼装节点见钢结构结构设计图纸,在加工厂内按设计要求完成,格构柱的拼装节点板应根据图纸求,在加工厂内加工完成.

2.1.1 格构柱吊点设置

格构柱吊点的设置需考虑吊装简便、稳定可靠,还要避免钢构件的变形.本工程钢柱吊点设置在牛腿部位,设置四个吊点,吊点在工厂直接焊接完毕,待吊装完毕后割掉.用300×300国标H型钢做扁担.为了保证吊装平衡,在吊钩下挂设四根足够强度的单绳进行吊运,同时为防止钢柱起吊时在地面拖拉造成地面和格构柱损伤,格构柱下方应垫好枕木.格构柱起吊前绑好爬梯.

由于格构柱较长,为使受力均匀,宜采用多点起吊或者,使用吊装扁担,铁扁担的作用只起到了一个水平刚性杆的作用及竖向力的传递.轴力N=16T×COS80°/cos10°=2.82T,考虑2倍的安全系数取N=5.64T.考虑偏心受压N=56.4KN e=150mm由公式N/An+Mx/(γxWnx)=56.4/120.4+56.4×0.15m/ 1.0×13708=10.86N/mm2<215N/mm2格构柱构件本身16T拉力的计算,取2倍的安全系数(连接处有劲板)f=320KN/8mm×300mm=133N/mm2<215N/mm2.

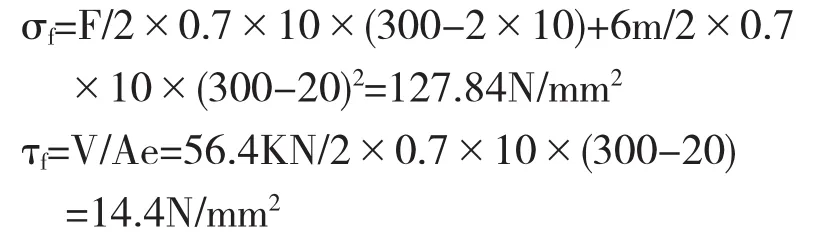

吊耳板采用双面角焊缝hf=10mm,l=300mm,取安全系数为2,焊缝受拉力F=2×16=320KN;V=2×2.82=56.4KN;M=V×150=8.46KN·m分别计算其对应的正应力和切应力.

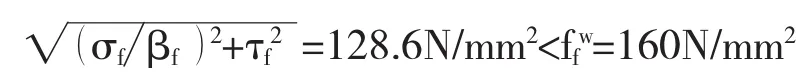

则其综合应力经计算得,

经计算可判断,吊耳本身能承受215×20× 200=86T的破坏力>16T.

综上所述扁担符合吊装要求.为了吊耳板的平面外稳定性,吊耳用10mm钢板做侧向劲板.

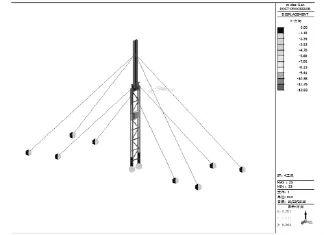

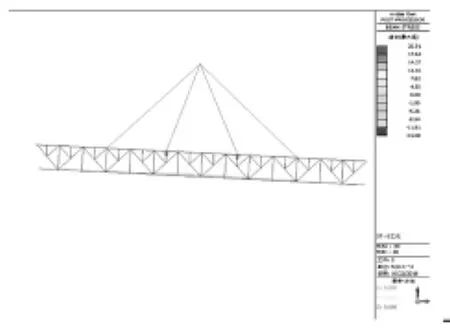

2.1.2 格构柱、拉索、缆风绳内力分析

恒荷载(DL)+风荷载(W),恒荷载(DL):结构自重,风荷载取值按50年一遇的基本风压取值为0.55kN/m2,格构柱最高标高28.6m.按GB50135-2006《高耸结构设计规范》计算分析.按照上述进行,使用Midas-gen,按照图纸相应的尺寸进行建模计算,分别计算出起吊阶段,吊至水平结构,倾角为45度,倾角为90度时候,对应的梁的最大应力及挠度,以及相应阶段的索的拉力.其计算结果见下图.

DY位移云图最大值12.9mm

结论:格构柱进行整根吊装,并张拉缆风绳临时固定,施工阶段的最大位移为Dy:12.9mm,最大高度为28.6m,按照《高耸结构设计规范》要求2.9mm<2860/100=286mm,满足规范要求.杆件应力也同样满足要求.

2.2 起重机选择

吊装重量:16T(钢柱)+2T(绳索、扁担)=18T;起升高度:H=H1+H2+H3=33m+4m+3m=40m;吊车站位:吊车中心到杯型基础中心距离为10米.

回转半径根据10米计算,吊车臂杆长度为40m,查120吨汽车吊性能表,吊车臂杆长度为40.5米、回转半径为10米时,最大吊装重量为21.3T,所以使用120吨汽车吊符合吊装的要求.格构柱吊装采用一台120吨吊车作为主吊,一台80吨履带吊作为辅吊,将格构柱整体吊离地面,待格构柱直立后,撤掉辅吊.最后将格构柱吊至安装位置进行安装作业.重量分配:构件的中心位于柱底向上17.9米处,根据吊点设置两个吊车的吊重比为0.87:0.13,双机抬吊安全系数取0.8,即120T吊车承重为 16/0.8×0.87=17.4T,80T吊车承重为16/0.8×0.13=2.6T.

查120吨汽车吊性能表,吊车臂杆长度为40m米、回转半径为10米时,最大吊装重量为21.3T.根据80T履带吊性能表,回转半径为10米、吊车臂杆长度为43米时,最大吊装重量为17.1T,采用120吨吊车作为主吊,80吨履带吊作为辅吊符合吊装要求.

由于钢柱牛腿上部型钢长细比较大,吊装过程中可能会有一定幅度的摆动,需要采取加固措施。采用Φ15钢丝绳捆绑 4根200mm×200mm× 2000mm道木,使用紧绳器将道木绑紧的办法加固钢柱牛腿根部,以防止钢柱吊装时上部型钢的摆动.格构柱用汽车吊起吊到位并对准杯口基础后,使格构柱缓缓落下.格构柱落到位后,保证柱的两条中心线与基础的相应位置线相对应.格构柱采用单机吊装,以回转法起吊,安装后用两台经纬仪测量柱的基准点和格构柱的垂直度,利用钢楔子及千斤顶对格构柱进行矫正,校正后用厚钢板条将格构柱及杯口基础连接固定,并用缆风绳做临时固定后,再拆除吊索.吊到位置后,利用起重机起重臂回转进行初校,一般钢柱垂直度控制在20mm之内,格构柱固定完成后,起重机方可松钩.

格构柱安装到位,并临时固定后,拉设缆风绳.每根格构柱在纵向和横向方向各拉两根(共四根)缆风绳,缆风绳用2T手拉葫芦拉紧,缆风绳选用Ф17.5mm或Ф15mm钢丝绳.缆风绳拉设高度约为钢柱高度的2/3位置处.在地面的固定主要依靠相邻近位置的基础承台和地梁上,在不能固定到基础承台和地梁的地方,应在地面上设置配重块(以未安装的构件作为配重块).格构柱横向方向宽度最大为4m(中心距离),其缆风绳主要用于垂直度的调整,垂直度调整后,杯口内临时固定完成后可以拆除.格构柱纵向缆风在杯口内浇筑混凝土时,能起到稳定作用,缆风绳的解除应在杯口内第一次灌浆后,且混凝土强度达到设计值的70%以上后.

2.3 桁架梁吊装验算及结论

桁架拼接长度较长,长度42米;吊装阶段桁架平面外刚度差,吊装极易产生变形;且受现场条件的限制,吊装难度极大,工厂加工时进行预拼装,现场拼装时有效控制拼装精度,减少拼装过程中构件翻转,造成构件变形.合理制定吊装顺序,用揽风绳控制桁架吊装时构件的稳定;吊装完成后及时连接系杆及水平支撑,形成整体稳定体系.

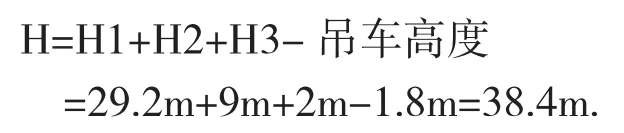

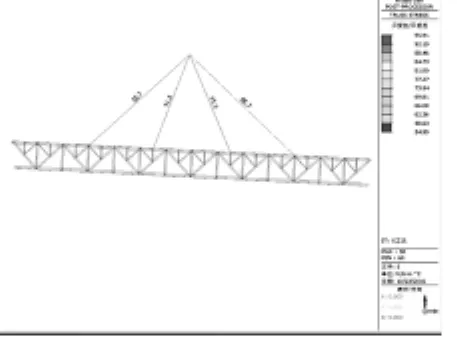

由于屋面桁架梁组装后最长为42米,为保证吊装屋面桁架梁的稳定性,采用四点捆绑进行吊装.为防止钢丝绳滑动,采用马蹄卡环进行固定.两侧钢丝绳分别连接两个5T倒链,屋面桁架梁吊装前先将桁架梁离地起吊200mm,用倒链调整桁架梁的角度.屋面桁架吊装采用120吨吊车进行吊装,重量最大屋面桁架梁进行计算为9.9T.吊装重量:9.6T+绳索0.3T=9.9T;

起升高度:

2.3.1 钢丝绳选择

采用4根钢丝绳,4点绑扎,两侧钢丝绳连接倒链,起吊时用于调节构件平衡.其中中间两根钢丝绳为主吊钢丝绳,两侧为辅吊钢丝绳.主吊钢丝绳的承重量按总重的70%计算,重量为9.9T×70% ÷2=3.47T,即G=34700N,钢丝绳每两个吊点之间的距离为9.1m,桁架梁到吊钩距离11.7m.可以得出单边钢丝绳长度为11.8m、12.3m.

桁架梁应力图

索单元应力图

经验算:屋面桁架进行整体吊装,经验算最大位移11mm,满足吊装要求.

2.4 吊车梁吊装验算及结论

本工程吊车梁分为3层,截面形式为T型、+字型、H型,安装精度要求高.吊车梁的验算流程同大跨度桁架梁,吊车梁安装前严格控制上道工序,按照图纸及规范要求验收合格后,进行吊车梁安装;吊车梁安装时严格检查,避免构件自身变形差生安装误差.

2.5 支撑系统安装

数量、规格多,现场挑料难度大,工厂加工严格按照图纸要求分类编号,按现场施工进度计划分批进场.材料到场后卸车按照规格型号分类存放,做好标识.安装时对施工人员做详细交底.格构柱、桁架梁拼装焊接工作量大,特别是高空焊接防护难度大.对于本方案,需要合理分段施工,尽量减少现场焊接,尤其是高空焊接,提前分析焊接工作量,合理安排持证焊工;采用气体保护焊,提高焊接速度,焊接过程中设置防护棚杜绝意外安全事故发生.

3 结论

经过计算后可以得出结论,现场吊装主要为2台80吨履带吊和2台120吨汽车吊;满足本工程的吊装需求.80吨履带吊作业区域宽度应不小于6m;改工程双肢格构柱、大跨度桁架梁、大跨度吊车梁的应力、变形均符合相应规范要求,按照双机抬吊,符合规范要求,可以指导现场起吊施工.

〔1〕GB50009-2012.建筑结构荷载规范[S].

〔2〕JGJ80-1991.建筑施工高处作业安全技术规范[S].

〔3〕GB6067.1-2010.起重机安全规程[S].

〔4〕GB9505-2011.起重机试验规范和规程[S].

TU393.3

A

1673-260X(2017)03-0062-03

2016-12-21