空载集装箱牵引车整车设计

2017-04-05刘小京方慧平

刘小京,方慧平

(1.潍柴动力股份有限公司上海研发中心,上海 200000;2. 陕西重型汽车有限公司,陕西 西安 710200)

空载集装箱牵引车整车设计

刘小京1,方慧平2

(1.潍柴动力股份有限公司上海研发中心,上海 200000;2. 陕西重型汽车有限公司,陕西 西安 710200)

集装箱运输中的空载集装箱转运是不可避免的,使用标载型集装箱牵引车运输导致购置成本高、油耗高。文章通过市场分析、运输工况及客户需求研究,定义空载集装箱专用牵引车的整车性能。通过合理的整车设计、轴荷分布、动力匹配,挂车匹配等实现整车性能及指标分解。经试验验证,该车型整车安全可靠、舒适便捷、节能环保,较标载集装箱牵引车油耗降低4.6L/100km,全生命周期运营成本大幅降低。

空载集装箱;整车设计;动力匹配;轴距;轴荷

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)05-15-04

1、市场分析

1.1 空载集装箱的转运是不可避免的

很多货物均是通过集装箱来运输的,集装箱运输方式所带来的效益无可厚非。由于集装箱必须经过拆装过程,而且装箱和拆箱通常发生于不同的场所,因此集装箱本身必须经历无缘无故的没有效率的调运过程,每天均有大量空集装箱从集装箱剩余地区调拨到集装箱匮乏地区。我国自然资源分布不平衡,受地区经济发展和城市布局等因素的影响,全国集装箱货源分布和流向存在着很大差异,导致铁路集装箱供需矛盾十分突出,空箱调运较为频繁。

港口所在地区的经济贸易发展水平在很大程度上决定了其进出口货物的数量,使得港口一般形成以进口型为主和以出口型为主两类,很难达到均衡状态,因此集装箱港口进、出口箱数量不均衡会导致空载集装箱的转运。在装卸搬运设施不完善,未形成国际中转枢纽的中小型港口,存在大量的集装箱空箱积压,如果信息不畅则将造成空箱调运量增大。在海运集装箱中,每五只集装箱就有一只是空集装箱,北欧主要港口的数据表明,整个集装箱通过量的15%以上是空集装箱。

中国是集装箱的主要生产地,制造的干货箱几乎占世界的90%,而世界各地区对集装箱均有大量的需求,由此造成了由中国各集装箱制造厂向世界各地运输空箱的现象,也产生了空载集装箱的转运。

1.2 空载集装箱运输现状

空载集装箱的运输车辆目前主要分为两种,第一种为标载型集装箱运输车,如图1所示,可以运输标载、轻载和空载集装箱,此种车型可运输集装箱种类多,兼容性强。当标载型牵引车运输轻载、空载集装箱时,造成运力浪费、油耗高;第二种为图2中所示长头集装箱运输车,此类车型购置成本低,但是安全性、舒适性差,油耗高。

图1 标载型集装箱运输车

图2 某长头集装箱运输车

空载集装箱运输主要是港口到空箱堆场之间的转运,大部分单程运距在20公里以内,每天行驶200-300 公里之间,集装箱重量为3-6吨,在港区内常用行驶车速为40公里每小时,在港区外常用行驶车速为70公里每小时,运行路面以港区道路、城市及城郊公路为主。少部分空载集装箱需要进行中长距离运输。空载集装箱牵引车的运营主体以物流企业为主,大部分为自购车辆聘请司机,少部分散户自购车辆加入公司。

2、产品定义

空载集装箱运输市场目前正在快速增长,运输车辆呈专用化发展趋势,在宁波等港口出现了采用专用空载集装箱运输车的物流企业。目前进入该市场的品牌较少,竞争不充分,产品问题较多。本文以某项目的中卡平台为基础,拓展开发满足客户需求的专用空载集装箱牵引车,同时联合挂车生产厂家开发专用空载集装箱挂车,为客户提供整套运输车辆解决方案。

当前客户最希望改进的是空载集装箱运输车的购置成本及运营成本,同时也希望避免出现其保有车辆出现的问题。港口处于沿海地区,雨水较多,腐蚀性强,要求车辆密封防水、防腐性能好;配置天窗,减少空调耗能;目前标载型集装箱运输车装载空载集装箱时百公里油耗为20-25升,专用运输车百公里油耗为17升;续驶里程需大于500公里;港口工作人员在操作平台上检查车辆,需提高上下操作平台的便利性及可靠性。

根据市场分析、客户的潜在需求和竞品分析,制定空载集装箱牵引车的整车级性能目标,绘制性能雷达图。要求开发车辆可靠性高,出勤率高,驾乘环境优,匹配车队管理系统,全生命周期运营成本低。

图3 空载集装箱运输车性能雷达图

3、整车设计

驱动型式:集装箱重量为3-6吨,挂车重量2.8吨,主车整备质量4.6吨。如表1所示,GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》中规定二轴半挂牵引车最大允许总质量限值为18吨。在满足法规要求的情况下,应尽可能选择车轴少的驱动型式以降低油耗及成本。采用4×2后驱动型式可以满足使用要求。

表1 汽车、挂车及汽车列车最大允许总质量限值 单位为千克

驾驶室型式:空载集装箱运输车单程运距短,一般均为单人驾驶,偶尔排队等待装箱时在车上休息,卧铺使用频率不高,故选用长度为1.96米的小卧铺驾驶室。

轴距:为了提高牵引车的适配性,前回转半径设计要求大于2120mm,后回转半径设计要求小于1900 mm ,轴距尽可能小,前后轴轴荷分布合理。根据上述要求优化匹配得出轴距最小为3300 mm, 鞍座前置距为520 mm。

轴荷分布:经过对整车的初步布置,分解整车重量目标,与各子系统协商确定重量目标,在三维模型中测出各子系统的质心坐标,通过力矩守恒原理求出质心坐标及各轴轴荷。满载时此牵引车前轴轴荷为3.4吨,后轴轴荷为5.2吨。空载时此牵引车前轴轴荷为2.8吨,后轴轴荷为1.8吨。

图4 空载集装箱牵引车及半挂车轴荷分布

轮胎选择:目前卡车市场主要使用的轮胎有普通子午线轮胎(5度轮辋),普通斜交胎(5度轮辋),普通子午线轮胎(15度轮辋),公制子午线胎(15度轮辋)四种,其中普通子午线轮胎(5度轮辋)维修方便,使用成本较低,承载能力强,在国内使用广泛。公制子午线胎(15度轮辋)为无内胎结构,散热性好,被扎后漏气缓慢,安全性高;滚动阻力小,轮胎直径小,整车高度更低,能有效降低油耗。该车型标配普通子午线轮胎(5度轮辋),可选配公制子午线胎(15度轮辋)。考虑整个平台的通用性、轻载集装箱牵引车拓展要求以及制动器的限制,参考GB T 2977-2008《载重汽车轮胎规格、尺寸气压与负荷》,试制样车选择8.25R20轮胎。

车架设计:车架作为整车中的主要的承载部件,支撑着驾驶室、发动机、传动系统等所有簧上质量的部件,并承受着部件传给它的各种力和力矩,同时也承载着路面冲击等外部载荷。为了保持各总成在车架上的相对位置,车架需要有足够的刚度;为了保证整车的可靠性与寿命,车架又要有足够的强度。车架的刚度过小,会使相应部件的振幅加大,也会影响汽车的乘坐舒适性、操纵稳定性等整车性能;但车架的刚度也不宜过大,过大的刚度会使振动频率加大,汽车对路面的适应性变差,并同样会影响乘坐舒适性以及操作稳定性等整车性能。在保证车架具有合适的刚度、强度的前提下,应尽量降低车架自重,以减轻整车整备质量,提高整车的使用效率。车架的设计过程中要考虑开发平台的需求,运用模块化、系列化的设计理念,理性务实全面地进行开发设计工作。通过多轮方案优化及CAE对比分析,此车型采用等宽边梁式车架加前伸梁结构,采用管状横梁结构减少重量,左右前伸梁内侧宽度910mm,车架外宽870 mm ,满足大冷却模块的布置及外宽不超过2300 mm的要求。

通过性:参考成熟车型及市场输入,接近角>19度,离去角>32度:离地间隙>210,最小转弯直径<12.2,纵向通过半径>3417,挂车前倾7度,后倾8度时,挂车不与牵引车发生干涉。

5、动力匹配

列车总重13.4吨,建立动力模型进行优化匹配,发动机选用潍柴动力245马力WP6发动机, 变速箱选用法士特6DS95T(速比6.62/3.73/2.3/1.51/1/0.75/6.05),单级主减桥速比4.33,轮胎8.25R20。优化计算结果见表2所示:

表2 动力匹配优化计算结果

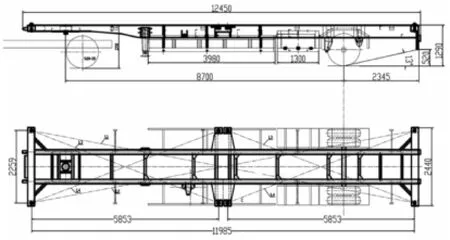

6、挂车匹配

挂车设计为可转运一个40英尺空集装箱或两个20英尺空集装箱,额定载质量为3000-6000kg,整备质量要求小于2800kg,最大允许半挂车前回转半径1920mm,最小允许半挂牵引车后回转半径1800mm,选用50#牵引销,单桥双胎,轮胎与牵引车一致(型号为8.25R20)。牵引座平面离地高1139mm(空载),1062(满载)。

图5 空载集装箱半挂车布置图

7、试验验证

空载集装箱牵引车和挂车进行了样车试制,完成了可靠性及性能试验。样车总体达到了前期定义的性能目标。样车空间布局合理,安全可靠,舒适便捷,节能环保。其中动力性经济性试验结果见表3,满载时最高车速123 km/h,最大爬坡度30%, 营运油耗15.4 L/100km,直接档40-80 km/h加速时间为27.7s。 试验样车的某些零部件采用代用件,代用件无法达到新开发零部件的性能指标要求,故计算值与试验结果有一定的差异。

表3 动力性经济性试验数据

8、总结

本文对空载集装箱运输进行了市场及客户需求分析,针对该细分市场提出专业物流用车解决方案。进行了新设计产品整车性能定义,分解性能目标并完成整车设计、动力系统集成优化、挂车匹配等工作。通过试制及试验验证了整车设计,新产品总体达到前期产品定义目标。空载集装箱半挂牵引列车样车的运营油耗试验值为15.4 L/100km,比传统标载型运输车辆节油约4.6L/100km,同时购置成本更低,全生命周期内可以为客户节约大量成本。该车辆比同类竞品运输范围更广,能够运输装载10吨货物的集装箱,通过大马力小速比、宽冷却模块、附件优化、降低车辆高度、提高传动效率等措施实现了油耗比竞品低1.6 L/100km。

[1] 汪传旭.世界空载集装箱运输的现状及面临的问题.中国远洋航务.1998(4):19-20.

[2] 段刚等.基于货物等级的空重集装箱运输优化研究.交通运输系统工程与信息2012.12(5):140-147.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2006.

The integration of empty container towing vehicle

Liu Xiaojing1, Fang Huiping2

( 1.Weichai Power Co., Ltd. Shanghai R&D Center, Shanghai 200000; 2.Shaanxi Heavy Duty Automobile Co., Ltd, Shaanxi Xi’an 710200 )

The empty container transport is inevitable, the use of standard-type container towing vehicle lead to more acquisition cost and fuel consumption. Set up the vehicle level targets of the special towing vehicle based on analysis of the market, transportation condition and VOC. Achieve the targets through the logical design of the whole vehicle, axle load distribution, powertrain optimization, trailer matching and so on. It was proved that the vehicle is safe, reliable, comfortable, convenient and economic. It reduces the fuel consumption of the container tractor by 4.6L / 100km and significantly reduces the total cost of ownership for the customers.

Empty container; Vehicle integration; Powertrain optimization; Wheelbase; Load distribution

U462.1

A

1671-7988(2017)05-15-04

刘小京(1986-1),男,本科,工程师,就职于潍柴动力股份有限公司上海研发中心。主要从事整车设计工作。

10.16638/j.cnki.1671-7988.2017.05.006