某重型卡车发动机悬置优化设计

2017-04-05高艳军

高艳军

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某重型卡车发动机悬置优化设计

高艳军

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章主要针对某重卡发动机悬置胶垫在试验时开裂的现象,进行详细的调研和收集故障信息,之后较全面的分析出发动机悬置胶垫裂纹形成的原因,并对胶垫结构和性能进行优化设计,确保优化后的悬置胶垫符合设计要求,对悬置胶垫的刚度性能进行试验验证。

发动机悬置;裂纹;刚度;优化

10.16638/j.cnki.1671-7988.2017.05.002

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)05-04-03

前言

汽车发动机悬置系统的设计应具备良好的减振效果,能有效隔离发动机振动向车体的传递,降低车体的振动水平,减小发动机对车体的影响,另外发动机悬置系统还应具备一定的可靠性。所以对于整车而言必须设计一种合理的发动机悬置系统,降低隔振后整机的振动烈度,避免造成构件残余变形和裂纹,加速机器失效,影响车辆行驶的平顺性和驾驶舒适性。

安装于发动机和车架之间的橡胶减振垫由于安装位置比较隐蔽,胶垫开裂初期很难察觉,致使断裂发生后造成动力总成异常工作,影响车辆行驶车主才能得知,此时必然造成很大的经济损失。本文通过对某重卡发动机悬置软垫进行结构和性能分析,找出其设计缺陷,并通过实验验证检测优化后结果。

1、发动机前悬置胶垫故障分析

1.1 故障描述

根据试验反馈,某重型牵引车试验过程中出现发动机悬置胶垫开裂,属于较严重试验故障。影响试验进展,故障图如下图1所示:

图1 悬置脚垫故障图

由故障形式可以看出有三个区域内的应力强度相对比较大,分别位于橡胶与上下两块钢板交界面处和橡胶内部与金属件交界处,应力强度常呈带状分布,这种结构胶垫工作使用时,这三个区域是疲劳失效最先发生的地方,成为结构的疲劳源。即在不考虑结构微观裂纹及橡胶浇铸中可能出现气孔的情况下,结构疲劳失效总是最先发生在表面上,而疲劳破坏起因往往是由于初始细小裂纹的产生后急剧增大导致整体橡胶悬置撕裂。

1.2 故障原因分析

橡胶与金属结合面整齐,橡胶压缩变形后被金属棱边割破产生初始裂纹。

橡胶内设置限位销,悬置剪切变形后被销子尖角割破,橡胶内部产生初始裂纹后扩散到外面。

胶垫金属板太长,拉伸变形后与橡胶结合面产生应力集中导致结合面形成初始裂纹并沿结合面曼延

侧向剪切刚度底,压剪比过大,致使胶垫使用过程中存在较大变形。

根据以上分析情况对发动机悬置胶垫进行重新结构和性能优化设计。

2、发动机前悬置胶垫优化设计

2.1 发动机悬置相关参数确定

(1)确定动力总成的总质量。

发动机质量为875kg,变速箱总成的质量为270kg,离合器50kg。动力总成的总重量为1195kg.

(2)确定动力总成的质心位置(以飞轮壳后端面中心为坐标原点,水平向前为X+,向右为Y+,向上为Z+).根据发动机厂家提供的数据,可以查出发动机装置总成的质心位置,(647, 0, 100),根据变速箱厂家提供的数据,可以得出变速箱装置的质心位置(-365,0,15)。动力总成模型如如图2。在动力总成中,排气管、线束等相对整个动力总成的重量都很小,这里可以忽略考虑。

图2 动力总成悬置模型

(3)确定各点参数值。

设前悬置支撑力为F1,后悬置支撑力为F2;

发动机重量为G1=8575N,变速箱加离合器重量为G2=3136N;

发动机质心距离前支撑点距离为L1=505mm;发动机质心距离后支撑点距离为L2=579mm;变速箱质心距离前支撑点距离为L3=1517mm;变速箱质心距离后支撑点距离为L4=433mm;(4)前后悬置支撑点受力分析

由于静态情况下变速箱悬置不受力,所以此次计算不考虑变速箱悬置支撑力。以发动机前悬置支撑点为旋转中心列力矩平衡方程:

G1×L1+G2×L3=F2×(L1+L2)

得静态情况下后悬置受力F2=(G1×L1+G2×L3)/(L1+L2)=8379N

以发动机后悬置支撑点为旋转中心列力矩平衡方程:G1×L2-F1×(L1+L2)=G2×L4

得前悬置静态受力为F1=(G1×L2-G2×L4)/(L1+L2)=3332N

前悬置为对称45度倾斜布置,所以单个悬置胶垫垂直方向受力为3332×COS45°=2356N

2.2 发动机前悬置胶垫刚度计算

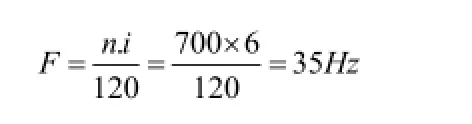

发动机外激干扰频率:

悬置系统的传递率要求:

T=10%

悬置系统的自振频率:

悬置软垫静变形量:

前悬置软垫的静刚度:

天然橡胶动静刚度比:1.2~1.6 选取动静刚度比1.4。

根据已经计算出的额定负荷下软垫静刚度求解在额定负荷下固有频率时的悬置动刚度。

范围为:(1499±150)。

2.3 发动机前悬置胶垫结构优化

根据以上计算和分析对发动机悬置胶垫进行以下结构和性能优化:

(1)在橡胶件与金属件的粘合过渡处采用圆滑过渡并且使胶体向实体部分收缩而不应鼓出。这样避免胶体压缩时金属锐边切入胶体, 使胶体开裂直至脱落。

(2)在橡胶体周边避免锐棱拐角, 即使在胶体内部结合面也采用圆滑过度。

(3)相比优化前在胶垫中间增加钢板提高抗剪切能力,有利于悬置胶垫可靠性提高。

(4)把上下骨架尺寸尽量缩小,避免钢板骨架变形与橡胶结合面产生应力集中。

(5)根据计算结果优化后前悬置胶垫静刚度为(1071 ±100)N/mm。

优化后发动机悬置胶垫可靠性达到提高,消除了应力集中部分,如下图3所示:

图3 优化后胶垫总成图

3、优化前后的悬置胶垫台架试验及道路验证

3.1 优化前的悬置胶垫性能测试

首先对优化前的发动机悬置胶垫进行台架试验,测试悬置胶垫的性能符合性。试验如下图4所示:

图4 优化前的胶垫实验图

分别测试加载和卸载两种试验工况下悬置胶垫的刚度值,可以看出优化前的刚度不满足设计要求,由于静态刚度不满足要求所以不进行动刚度测试,测试结果如下表1所示:

表1 优化前的胶垫静刚度试验结果

接下来对优化后的发动机悬置胶垫进行台架试验,确定悬置胶垫的静刚度和动刚度符合性。试验如下图5所示:

图5 优化后的胶垫实验图

分别测试加载和卸载两种试验工况下悬置胶垫的刚度值,可以看出优化后的悬置胶垫刚度与设计值比较符合,测试结果如下表2和表3所示:

表2 优化后的胶垫静刚度试验结果

表3 优化后的胶垫动刚度试验结果

由对比图表和以上试验结果可以看出,优化后发动机悬置胶垫静刚度有所提高,更接近理论计算结果。对发动机悬置的减振和可靠性都得到进一步提升。

3.2 优化后的胶垫道路试验验证情况

根据对发动机前悬置胶垫的优化措施,将优化后的胶垫进行装车验证,验证优化后悬置的可靠性,并进行试验跟踪,优化后的发动机悬置胶垫在整车可靠性试验过程中没有出现开裂现象,由此判定发动机悬置的开裂故障得到了有效解决。

4、结论

本文针对试验场发动机前悬置胶垫开裂现象,对裂纹产生原因进行分析,对发动机悬置胶垫结构和性能进行重新设计匹配,消除应力集中区域,避免悬置胶垫形成初始裂纹,提高悬置胶垫刚度,降低压剪比。对优化后的发动机悬置胶垫进行台架试验,验证悬置刚度符合设计要求,最后通过装车道路试验验证,改进后的发动机前悬置胶垫没有出现开裂现象,满足设计和使用要求。

[1] 周志革,武一民. 发动机悬置系统参数的优化设计[J] . 机械设计,2003.

[2] 上官文斌,等. 发动机悬置系统的优化设计[J] . 汽车工程,1992 (2).

[3] 余志生. 汽车理论.北京.清华大学出版社.2000 .

The optimization design of the engine mounting in a heavy tractor

Gao Yanjun

( Anhui Jianghuai Automobile Group. Ltd., Anhui Hefei 230601 )

In this paper.the phenomenon of cracking on the experiment for a heavy truck engine mounts.detailed research and collect the failure information. after a comprehensive analysis of the reasons for the formation of the engine mounting pads crack. pad structureand optimize the performance of the design to ensure that the optimized suspension pads to meet the design requirements. test validation of the stiffness properties of the suspension pad.

engine mounting; crack; stiffness; Optimization

U462.1

A

1671-7988 (2017)05-04-03

高艳军,就职于安徽江淮汽车集团股份有限公司技术中心。