基于CC-Link网络的自动灌装生产线控制系统设计

2017-04-03王涛邝锐彬

王涛,邝锐彬

(1.广东石油化工学院,广东 茂名 525000; 2.佛山市水业集团有限公司,广东 佛山 528000)

0 引 言

现代自动化生产线控制要求可视化、信息化和柔性化,现场总线是一种开放型工业数据总线,将PLC以简洁的方式组成控制网络,可使系统的功能、结构变得更加灵活、可靠,且其可视化操作模式受到用户的广泛欢迎,被广泛应用于处理工业现场的控制装置及执行机构间的数据通信[1]。本文基于三菱PLC的CC-Link现场总线技术,设计了一套基于现场总线的自动灌装生产线控制系统。

1 系统组成

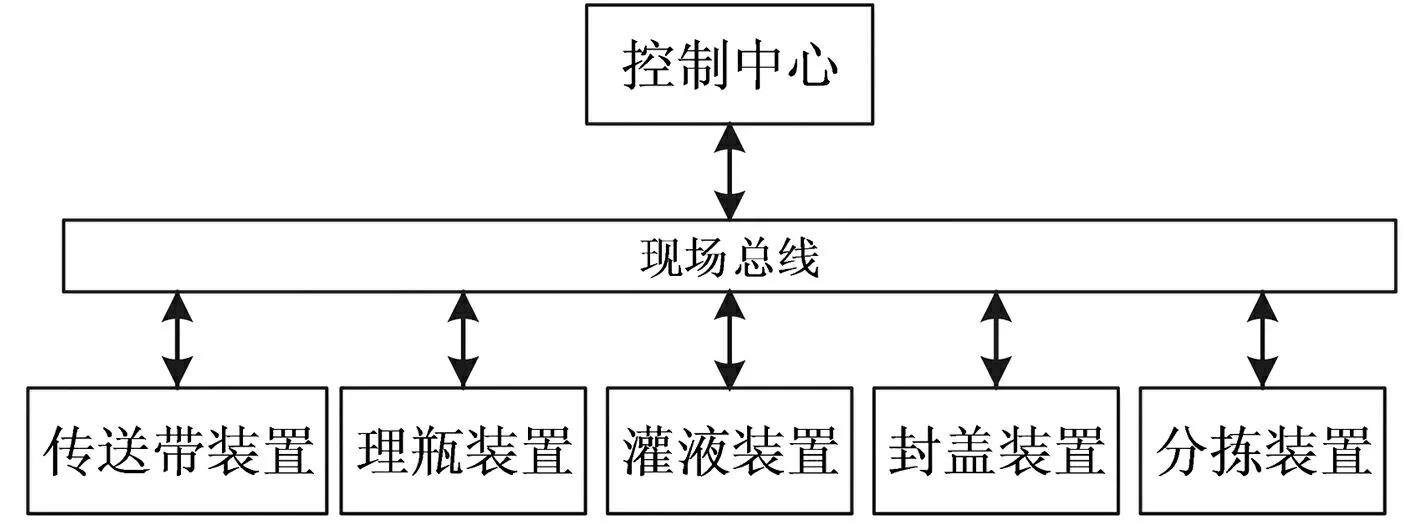

图1 自动灌装生产线系统总体原理框图

系统由一条闭环运行的传送带上分布的空瓶传送、液体灌装、瓶盖封装、次品分拣四个环节组成。基于此,其控制系统设置了控制器、传送带装置、理瓶装置、灌液装置、封盖装置以及分拣装置。各装置为由传感器、电磁阀和气缸等组件组成的电控单元,通过现场总线将分散的底层现场设备单元组成设备层网络,再由控制器对灌装生产线各单元进行综合控制,自动灌装生产线系统总体原理框图如图1所示。

2 系统的硬件设计

2.1 传送带装置主电路设计

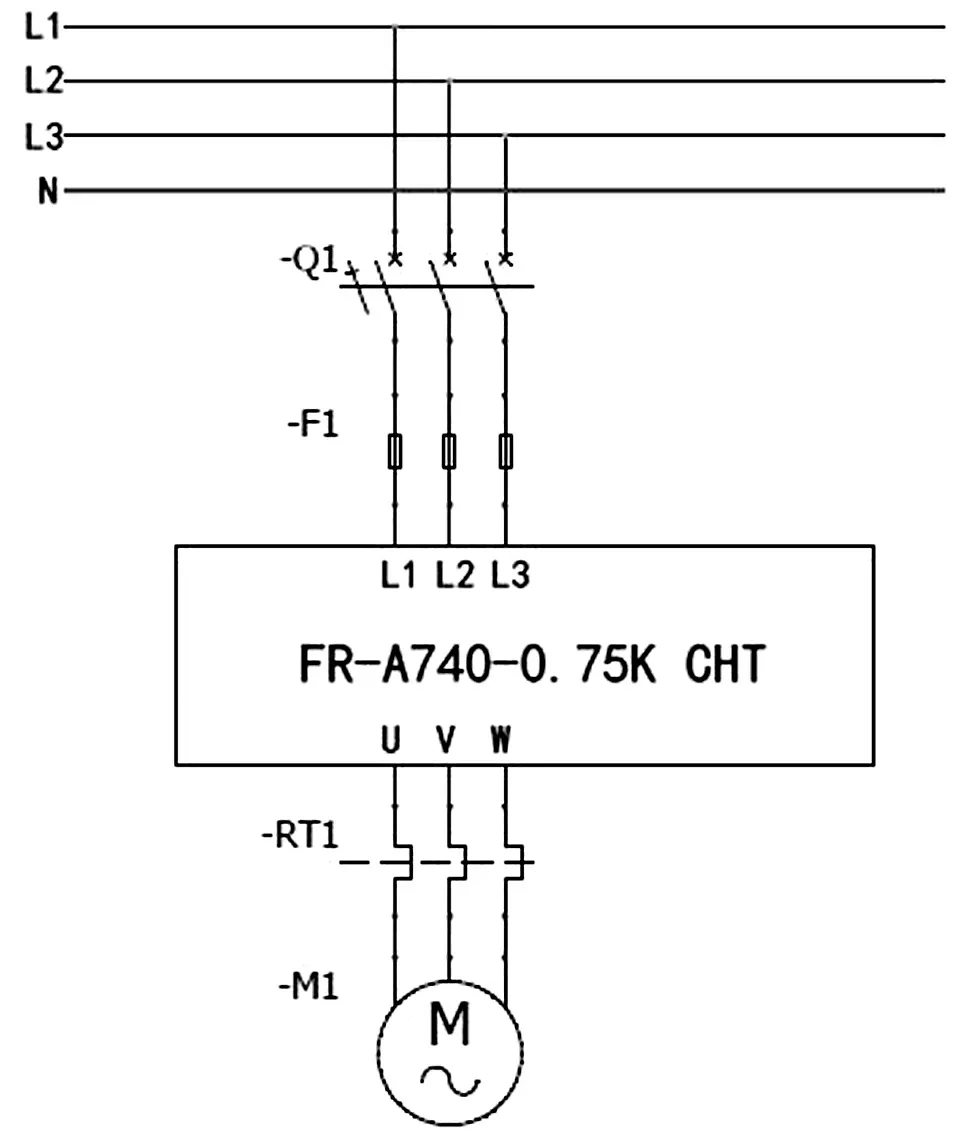

图2 系统驱动主传送带变频器的接线图

传送带装置由三相交流电机、空气压缩机、变频器和气路等组成,主要功能是实现瓶子在各单元之间的输送,并为各单元提供稳定的气源。根据电机额定电流与额定功率,参考市场上的变频器产品[2],本设计选用了FR-A700系列变频器产品中的FR-A740-0.75K-CHT型变频器[3],该型号变频器只需加装FR-A7NC模块即可连接到CC-Link现场总线网络中。主接线如图2所示。

2.2 控制单元设计

本系统选用CC-Link现场总线技术构建控制网络。CC-Link是三菱电机为首的多家公司推出的一种开放式现场总线[4],具有高速通信、配线简单、成本低廉、可靠性与稳定性高,且兼容性和抗噪性能好,目前在自动化领域中应用广泛[5]。

本设计中,为理瓶单元、灌液单元、封盖单元以及分拣单元各分配一个远程I/O模块作为远程I/O站,使用变频器作为远程设备站。各单元的工作状态经由远程I/O模块和变频器通过CC-Link总线传送给PLC主站,PLC再通过CC-Link总线发出控制指令给远程I/O模块和变频器,从而控制整个系统工作[6]。

1)主站设计

主站作为CC-Link网路中的控制系统核心,负责管理和控制整个CC-Link网络,要求所选PLC能与总线相兼容,并且运算性能突出[7],这里选用了Q系列PLC作为主站[8],采用通用型电源模块Q61P,Q系列CPU Q02U、主站模块QJ61BT11N以及16点输入模块QX10和16点输出模块QY10P各一个,并配置有触摸屏GT2310。

2)从站设计

根据功能要求,并考虑留有一定裕量,结合市面现有产品,从站选型如下[9]:

(1)1号从站:理瓶控制单元,由空瓶仓和传送带、电磁阀、气缸和光电传感器等组成,可以完成空瓶的输送功能。理瓶单元有4个输入和2个输出点,选择了1个16点远程I/O模块AJ65BTB1-16DT。

(2)2号从站:灌液控制单元,由液体储存罐、空瓶定位装置、抽水直流电机、光电传感器、电磁阀和气缸等组成,可完成拦截从理瓶单元输送来的空瓶,再自动进行灌液等操作。灌液单元有5个输入点和3个输出点,选择了1个16点远程I/O模块AJ65BTB1-16DT。

(3)3号从站:封盖控制单元,由固定气缸、拧盖电机、横梁直流电机、升降气缸、出仓推瓶盖气缸、阻挡瓶盖气缸和光电传感器等组成,可为输送来的瓶子进行封装瓶盖操作。封盖单元有16个输入点和7个输出点,选择了1个32点远程输入模块AJ65BTB1-32DT。

(4)4号从站:分拣控制单元:由液位传感器、拣出气缸、光电传感器等组成,主要功能是检测瓶子液位是否达标,并将不达标的瓶子拣出主传送带。分拣单元有6个输入点和1个输出点,选择了1个16点远程I/O模块AJ65BTB1-16DT。

(5)5号从站:主传送带控制单元,由三相交流电机、空气压缩机、变频器和气路等组成,主要功能是实现瓶子在各单元之间的输送,并为各单元提供稳定的气源。变频器选用FR-A740-0.75K-CHT[10]。

控制系统硬件构成图如图3所示。

图3 控制系统硬件构成图

3 系统软件设计

CC-Link总线通信初始化的设置方法较为简单,只需在三菱的编程软件GX Works2配置相关的CC-Link网络参数即可。

3.1 主程序设计

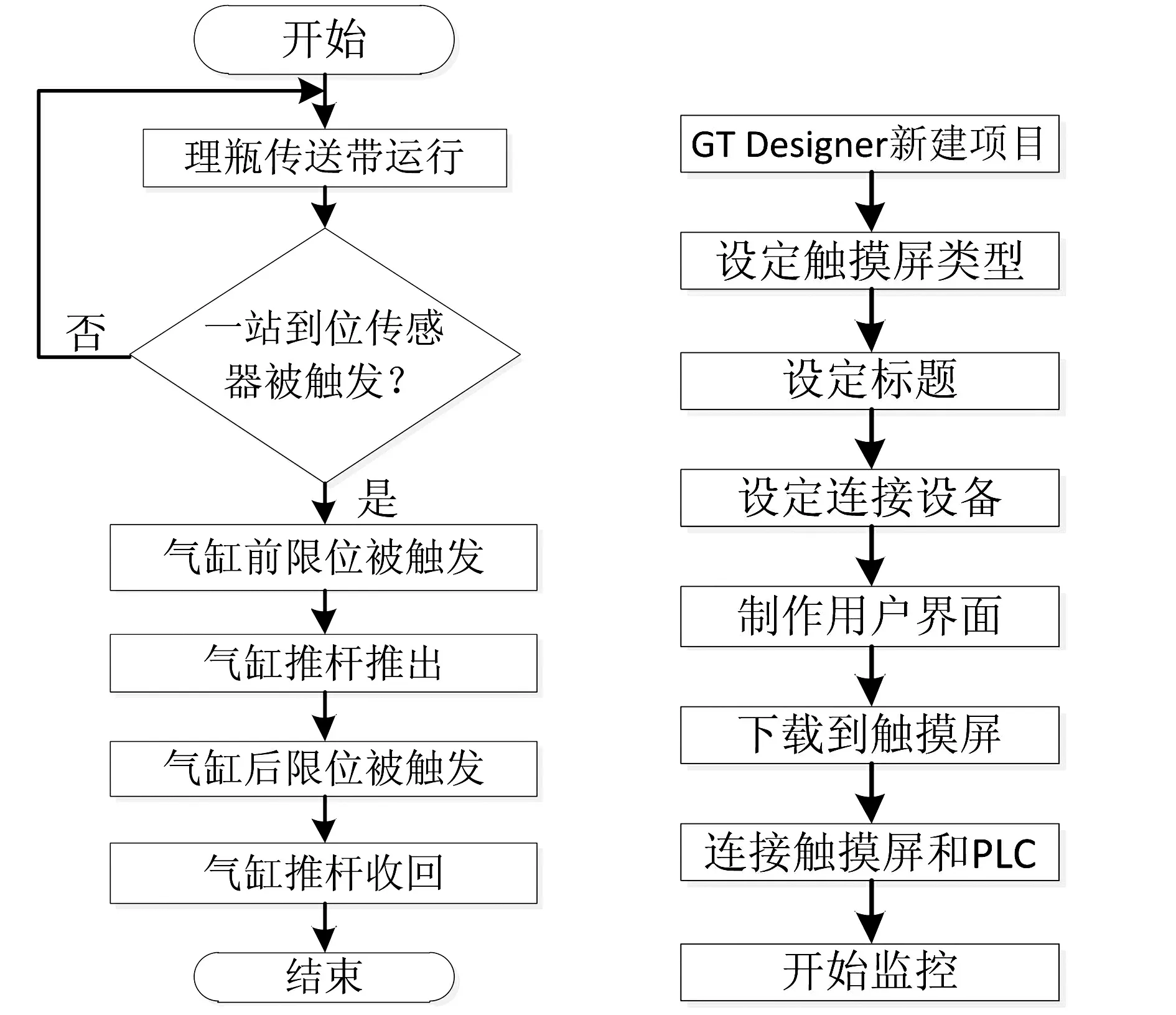

各单元程序均在主站单元实现,以理瓶单元为例,其程序的控制逻辑为:系统自动模式启动,理瓶传送带运行,将空瓶传送至出站口,当一站到位传感器检测到空瓶时,电磁阀通电触发气缸动作推出挡杆,将空瓶推送至传送带,电磁阀失电触发气缸挡杆收回,其控制程序流程图如图4所示。另外的灌液、封盖、分拣单元程序流程与此类同。

3.2 人机界面设计

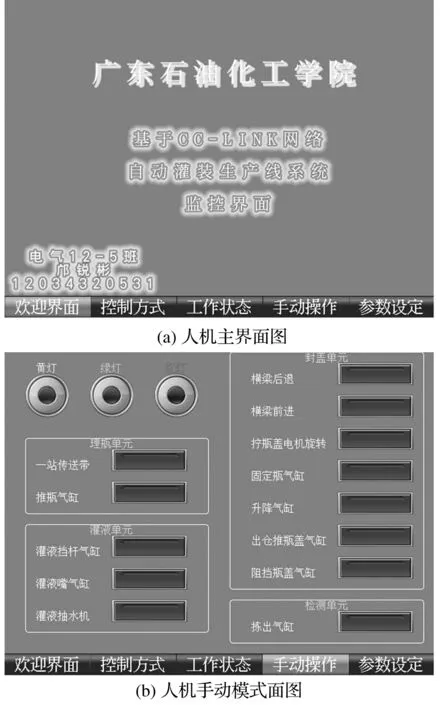

Q系列PLC与三菱人机界面产品之间的数据通信是自动完成的,无需另外编写程序,仅对人机界面进行设计即可。GOT的开发流程如图5所示,人机手动模式界面如图6所示。

图4 理瓶单元程序流程图 图5 GOT开发流程图

图6 界面图

4 系统调试与仿真

硬件连接与参数设置完成后,要确保主从站之间能够正常通信,才可以进行编程[11]。首先根据主传送带电机的额定参数设定变频器的运行参数,然后对主站模块进行调试。通过观察主站模块LED灯状态和使用GX Works2调试CC-Link网络[12]。在CC-Link网络通信正常后,需要测试主站PLC与触摸屏之间是否能正常通信。在GX Works2的传输设置选项中选择通信测试。若通信测试出现异常,应先检查是否正确选择了触摸屏的相关设置。调试完成后,自动灌装生产线装置可以正常运行,完成预定的各项功能,如图7所示。

图7 自动灌装生产线现场仿真

5 结束语

本文通过设计一套基于三菱PLC的CC-Link现场总线技术的自动灌装生产线控制系统,以探讨CC-Link现场总线技术在现代工业自动化生产控制系统中的应用特性。通过仿真装置的现场测试,实现了预定的各项功能,效果较好。

参考文献:

[ 1 ] 朱原震. 基于工业以太网无水氯化镁生产过程控制系统的设计与研究[D]. 沈阳:沈阳大学, 2013.

[ 2 ] 王啸东. 综合自动化控制系统设计[J]. 电气时代, 2011,28(6):118-120.

[ 3 ] 陈虎明. 三菱通用变频器在H型钢辅助传动上的应用[J]. 山西冶金, 2011, 34(6):40-42.

[ 4 ] 周敏. 基于CC-LINK现场总线系统的模块化生产系统的研制[D]. 苏州:苏州大学, 2009.

[ 5 ] 付婕. 基于CC-LINK/LT低压供配电监控系统研究与设计[D]. 成都:电子科技大学, 2008.

[ 6 ] 刘建昌. 基于总线的移动式钢轨闪光焊机研制[D]. 成都:西南交通大学, 2013.

[ 7 ] 宋兆华. 基于CC-Link网络的铣床运动控制研究[D]. 武汉:武汉理工大学, 2011.

[ 8 ] 刘志扬. PLC控制系统及其通信技术在灌装设备改造中的应用[D]. 天津:天津大学, 2013.

[ 9 ] 余贞金. 基于CC-LINK现场总线的PLC控制系统研究与设计[D]. 武汉:武汉理工大学, 2010.

[10] 刘双力, 赵延军. CC-Link网络在PLC与变频器信号传输中的应用[J]. 控制工程, 2009,16(S3):77-79.

[11] ZHENG H. Drive control system of five-layer corrugated cardboard production line based on CC-LINK[J]. Packaging Engineering, 2008,30(9):56-58.

[12] 郭鹏, 李悦,高文彬,等. 三菱Q系列和FX系列PLC基于CC-Link的通讯在轮胎设备中的应用[J]. 橡胶科技, 2007, 5(2):13-15.