高速开关阀控上下料机械手的气缸伺服系统研究

2017-04-01郭艳青金爱民王锦波魏振春

郭艳青, 金爱民, 王锦波, 魏振春, 张 利, 吴 波

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.安徽飞翔电器有限公司(旌德),安徽 宣城 242600)

高速开关阀控上下料机械手的气缸伺服系统研究

郭艳青1, 金爱民2, 王锦波2, 魏振春1, 张 利1, 吴 波1

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.安徽飞翔电器有限公司(旌德),安徽 宣城 242600)

针对现有的比例阀控制气缸运动位置伺服系统的成本高、抗污染能力差等问题,文章分析了高速开关阀的开关特性,气缸的流量特性以及热力学特性,建立了系统的数学模型;并在传统的控制回路中增加BP(back propagation)神经网络控制器,该控制器可以根据系统实际输出和期望输出的偏差,在线调整PID(proportion integration differentiation)控制器的控制参数;以上下料机械手中的DGPL型气缸为控制对象,进行气动位置伺服控制的仿真研究。仿真实验表明,在系统参数相同的条件下,基于BP神经网络的PID控制效果优于传统方法的控制效果,能够实现气缸位置伺服系统的高精度控制。

气缸伺服控制;高速开关阀;BP神经网络;上下料机械手;控制精度

目前气缸位置伺服控制系统在工业自动化中应用较多,气缸伺服控制系统多采用通过比例/伺服阀来控制气缸的伺服运动[1]。该系统控制阀价格较高、体积较大、抗污染能力不强。而随着价格相对较低、抗污染能力强的高速开关阀不断突破[2],开关响应延迟不断降低,高速开关阀控制气缸位置伺服控制技术的研究也不断深入。文献[3]在建立高速开关阀控缸定位系统的数学模型基础上,应用PID(proportion integration differentiation)算法在Matlab上进行仿真,验证了控制系统的动态性能和位置精度;文献[4]在建立高速开关阀位置控制模型的基础上,利用遗传算法对系统参数进行寻优,实现了对液压缸位置的精确控制。

本文介绍了一种高速开关阀控制气缸的伺服运动,分析了高速开关阀的特性和气缸的特性,结合目前神经网络在控制中应用的不断扩展[5],提出了一种基于BP(back propagation)神经网络的高速开关阀控制气缸伺服运动的控制策略,通过仿真分析验证了该控制策略的可行性。

1 系统组成与工作原理

上下料机械手气缸伺服系统的原理示意图如图1所示。

图1 上下料机械手气缸伺服系统的原理图

该系统由气缸、位置检测传感器、高速开关阀、驱动器以及计算机组成。气缸为FESTO DPGIL25-300型号的无杆气缸,气缸标准行程为300 mm,缸径为25 mm。高速开关阀为FESTO公司MHJ09-S高速开关阀,阀的公称直径为9 mm,其开启和关闭时间均小于1 ms。

高速开关阀控气动伺服系统的工作原理为:计算机通过对位置检测传感器传递回来的信息进行处理,产生脉冲宽度调制(pulse width modulation,PWM)信号,通过驱动器控制开关阀的开关动作,从而控制气缸两端的气体流量和压力,实现气缸的往复伺服运动。

2 系统数学建模

无杆气缸的结构示意图如图2所示。因为气动系统很复杂,为其建立一个精确的模型非常困难,所以在建立系统数学模型前,先作如下假设:① 系统中气体为理想气体,与外界无交换;② 气缸内的热力学过程为准平衡过程;③ 气体通过控制阀的流动为气体一维定常稳定流动。

图2 无杆气缸结构

2.1 气缸流量特性分析

对于该系统,由物质质量守恒定律可知,流入和流出气缸容腔的流量qm应等于容腔内气体质量m的变化率,则

(1)

(2)

其中,P1、V1、A1和P2、V2、A2分别为左、右两腔的内压力、体积和活塞面积。

2.2 气缸热力学分析

在气缸活塞运动时,左、右两腔分别只有进气或放气过程,那么将左、右两腔视为闭口系统,根据热力学第一定律可得气缸左、右两腔的能量方程为:

(3)

(4)

其中,T1和T2分别为左、右两腔的温度;K和R分别为等熵指数和气体常数;KP1、KP2分别为P1、P2下的等熵指数。

2.3 气缸运动学分析

根据牛顿第二定律,气缸活塞的运动方程为:

(5)

其中,x为气缸运动的位移;M为负载的质量;F为活塞所受的外力大小;Ff为活塞所受到的摩擦力大小。

2.4 高速开关阀特性分析

本文所采用的高速开关阀的开关时间小于1 ms,其开关时间相对于PWM控制信号的周期来说非常小,通过实验可得出开关阀响应曲线。由该曲线可知,开关阀动作与电压信号基本同步,因此可以认为高速开关阀在PWM信号控制下只有“完全开”和“完全关”2种状态,得到通过开关阀的流量与占空比成线性关系。也就是说,在PWM信号的频率已选定合适值时,通过改变PWM信号的占空比D来控制阀的平均有效开口面积(即等效于平均流量),占空比与平均流量的关系式为:

(6)

对于开关阀,气体通过阀口的流动过程视为一维等熵流动,则开关阀的质量流量qm在Pd/Pu≥0.528时为:

(7)

qm在Pd/Pu<0.528时为:

(8)

其中,Pd和Pu分别为开关阀进、出口压力大小;A(u)为阀口平均有效面积;u为气体流动速度。

2.5 系统传递函数

实验所测得的相关参数见表1所列。综合(1)~(8)式并进行线性化处理,再将表1中数据代入得到系统的传递函数为:

(9)

3 BP神经网络PID控制

3.1BP神经网络PID控制的基本原理

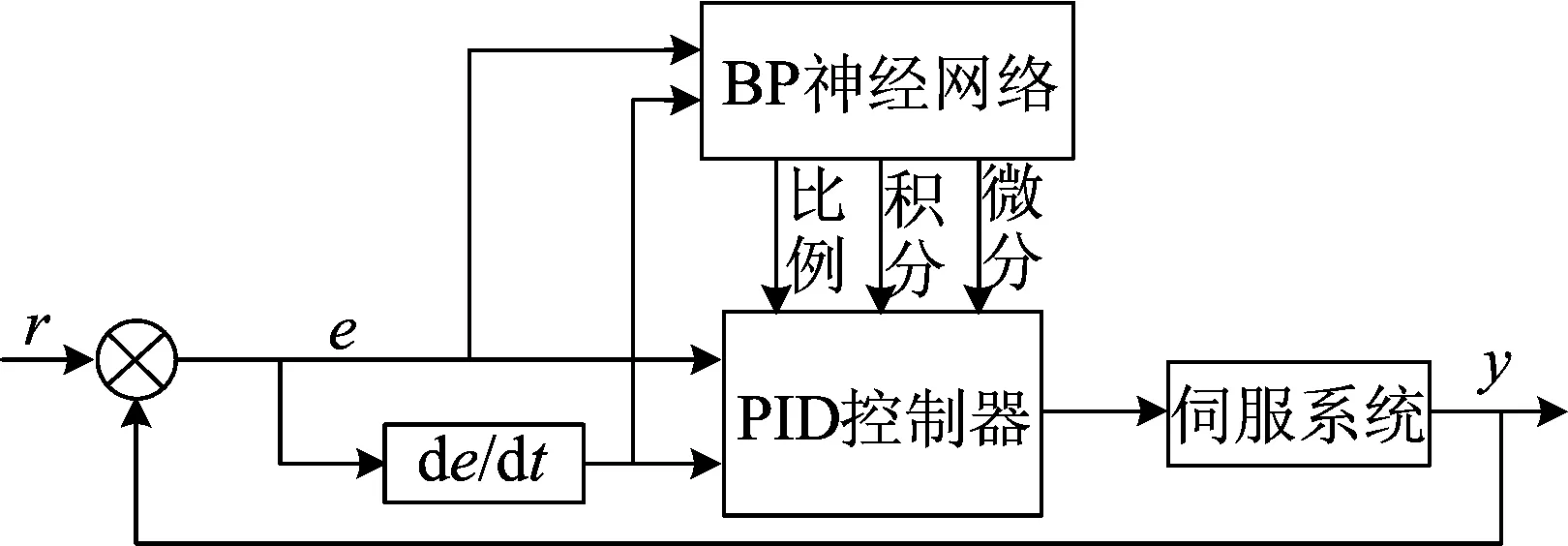

本文提出的BP神经网络的PID控制原理[7]如图3所示,它将常规PID控制和BP神经网络控制算法相结合,在常规的控制回路中增加了一个BP神经网络参数调节控制器。该控制器以BP神经网络算法为理论基础,根据系统的实际输出值和期望值之间的偏差在线调节PID控制器的比例增益kP、积分增益kI以及微分增益kD3个参数,对常规的PID控制进行优化,实现气动伺服系统的高精度控制。

图3 控制器系统的结构

3.2BP神经网络PID控制参数分析

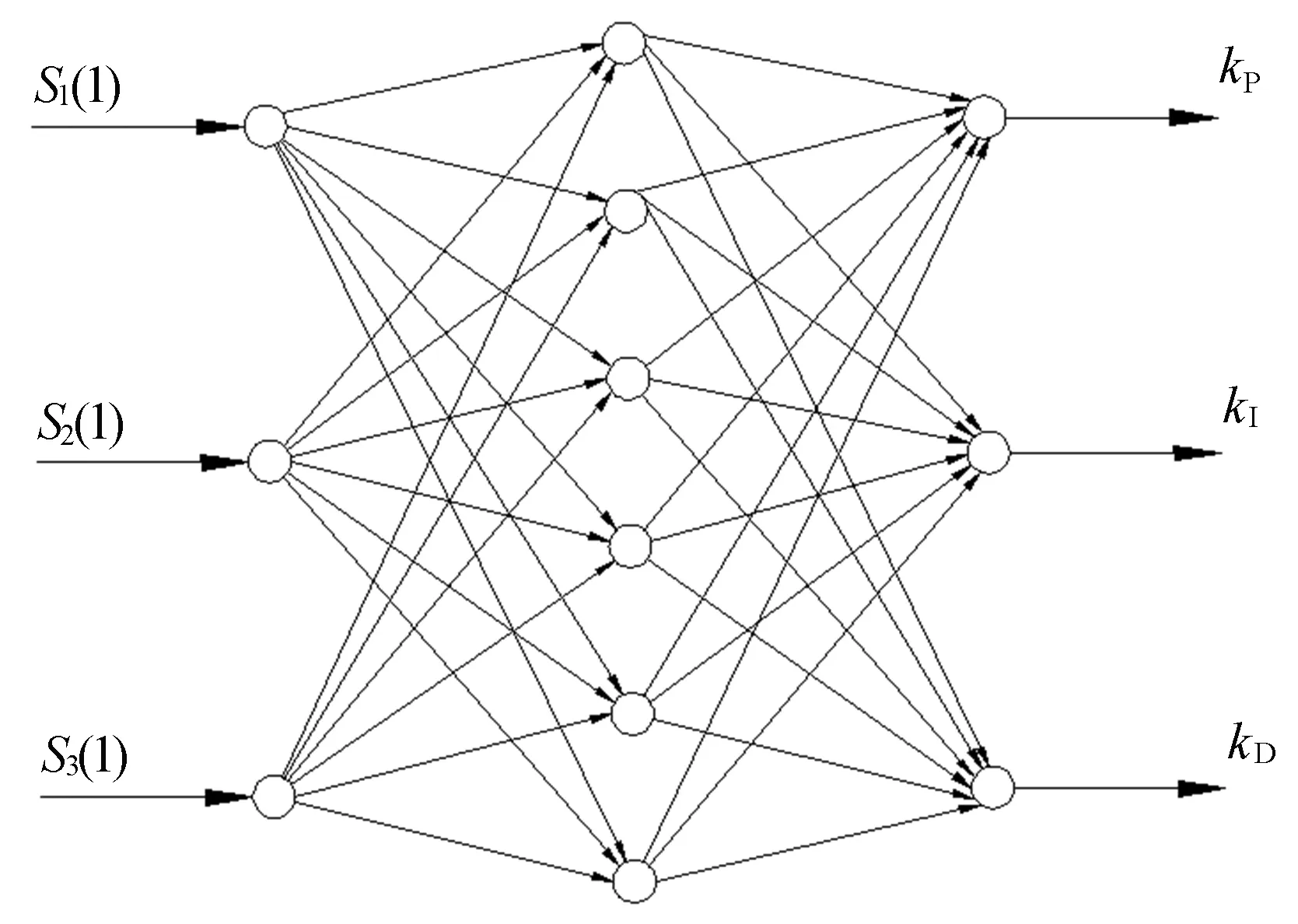

BP神经网络结构一般由输入层、输出层以及若干隐层组成。理论证明,具有单隐层的前馈网络可以映射所有的连续函数,只有学习不连续函数才需要2个隐层,因此本文中的网络采用3层结构,即输入层、输出层和1个隐层。输入层有3个神经元,分别输入系统的输入量、输出量和偏差量;1个隐含层有6个神经元;输出层有3个神经元,分别输出kP、kI、kD的值。

隐层的节点数目对于网络的性能具有一定影响,理论上存在一个最佳的节点个数,且并非越大越好。一方面,神经网络需要存储训练样本中蕴含的所有规律,因此一定数量的节点对于网络的存储是必要的;另一方面,节点过多会增加网络训练时间,同时会将样本中非线性规律的内容存储进去,反而降低网络的泛化能力。

因此,在上述2种情况之间存在着1个适当的隐层节点数,为BP神经网络的最优节点数。为了保证较高的控制精度,结合本文被控对象的特性,本文通过仿真及试验分析确定出网络隐层的节点个数为6。

BP神经网络结构为3-6-3型,如图4所示。

图4 3-6-3型BP神经网络结构

BP网络输入层的输入为:

(10)

BP网络中隐含层的输入和输出分别为:

(11)

(12)

(13)

网络输出层的输入和输出分别为:

(14)

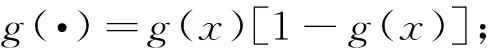

其中,l=1,2,3。输出层神经元的3个参数kP、kI和kD激活函数取为非负的Sigmoid函数,即

(15)

控制系统的性能指标设置为:

(16)

网络中的加权系数修正为:

(17)

其中,η为学习速率;α为惯性系数[7]。

最后,确定出网络输出层加权系数的学习算法为:

(18)

(19)

隐含层的加权系数的学习算法为:

(20)

(21)

其中

4 仿真分析

为了验证BP神经网络PID控制方法的有效性,分别采用常规PID控制和常规PID+BP神经网络控制对气动位置伺服系统进行控制仿真研究,并对比以上2种控制方法的控制效果。为了检验常规PID控制加入BP神经网络控制后的效果,加入前、后保持系统的其他参数不变。

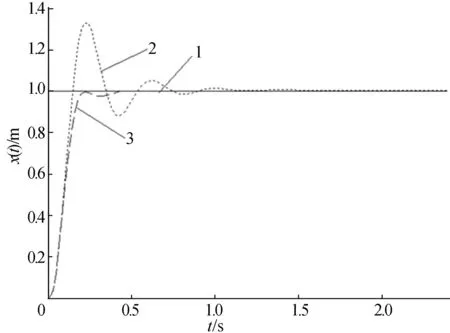

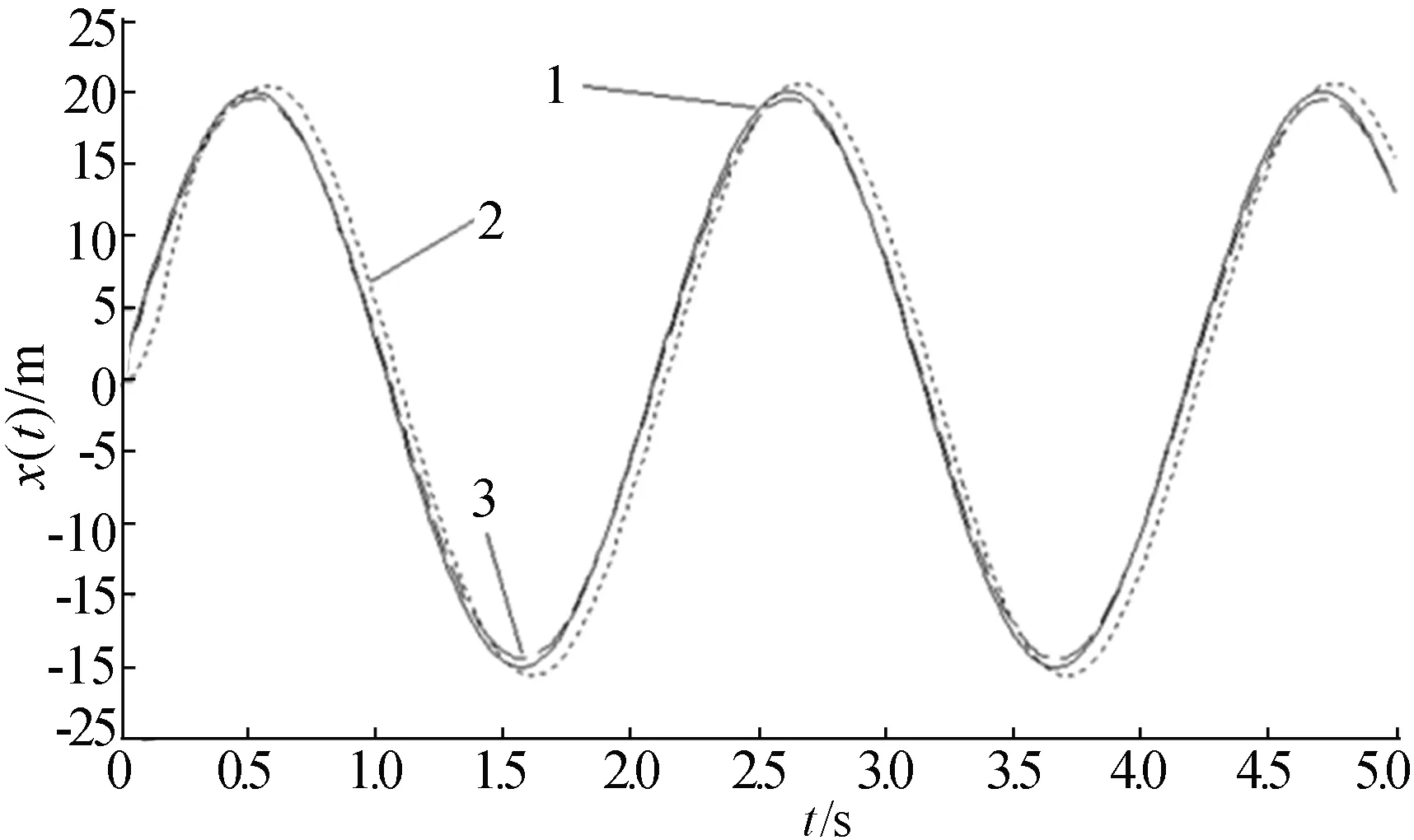

在仿真中,将(10)式作为高速开关阀控制气缸伺服控制系统仿真的数学模型。仿真中采样时间为1 ms,PID控制器的参数整定后如下:kP=12,kI=1.5,kD=0.5。仿真中BP神经网络的学习速率η取为0.5,惯性系数α取为0.3,加权系数初始值采用随机值,神经网络样本训练步数为1 000步。控制目标分别为阶跃信号和正弦波信号的跟踪,仿真结果如图5、图6所示。图5表示在2种控制方式下系统的阶跃信号输出响应曲线,其中,曲线1为系统的期望输出,曲线2为传统PID控制输出,曲线3为BP神经网络PID控制输出响应。由图5可知:传统的PID控制对阶跃信号的响应输出曲线中出现较大的超调量,系统达到稳定时间较慢,有振荡;采用BP神经网络PID控制后,系统无超调量、调整时间小、无振荡,使气缸伺服运动具有较好的稳定性。

图5 2种控制方式下的阶跃响应

图6表示在2种控制方式下系统的正弦波输出响应曲线。其中,曲线1为系统的期望输出曲线,曲线2为传统PID控制输出,曲线3为BP神经网络PID控制输出响应。由图6可知:传统的PID控制效果较差,跟踪新信号曲线不仅有一定的超调量,还有较大的迟滞现象;而采用BP神经网络PID控制后,曲线3基本与曲线1重合,能准确地跟踪正弦波曲线,达到较高的跟踪精度,实现气缸伺服控制系统的高精度定位。

图6 2种控制方式下的正弦波响应

5 结 论

本文通过对气缸伺服控制系统各个部件的选型计算,建立了控制系统的数学模型;对系统仿真的结果表明,与传统PID控制相比,基于BP神经网络的控制系统稳定性较好、响应速度快、定位控制精度高,验证了控制策略的可行性;将研究结果运用于自动上下料机械手控制系统,系统对机械手具有高精度、快速、稳定的控制效果,满足上下料机械手对气缸伺服控制的要求。

[1] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-12.

[2] 吴万荣,徐智,史建.基于高速开关阀的液压钻机推进系统研究[J].计算机仿真,2014,31(12):201-205.

[3] 胡杰,许昌.高速开关阀的气缸定位控制[J].机械设计与研究,2011,27(6):75-78.

[4] 高钦和,刘志浩,牛海龙.参数优化的高速开关阀控液压缸位置控制研究[J].机械科学与技术,2015,34(6):903-909.

[5] 王波,曹春平,胥小勇,等.基于神经网络的流涎机组多电机同步控制研究[J].中国机械工程,2014,25(1):46-50.

[6] 孟德远,陶国良,刘昊.基于LuGre模型的气缸摩擦力特性研究[J].浙江大学学报(工学版),2012,46(6):1027-1033.

[7] 朱坚民,雷静桃,黄之文,等.基于灰色关联补偿控制的气动位置伺服控制系统[J].机械工程学报,2012,48(20):159-167.

[8] 蔡自兴,余传俐,肖晓明.智能控制原理与应用[M].北京:清华大学出版社,2014.

(责任编辑 胡亚敏)

Research on cylinder servo system of loading and unloading manipulator under the control of high-speed switching valve

GUO Yanqing1, JIN Aimin2, WANG Jinbo2, WEI Zhenchun1, ZHANG Li1, WU Bo1

(1.School of Mechanical Engineering, Hefei University of Technology, Hefei 230009, China; 2.Anhui Feixiang Electric Co., Ltd.(Jingde), Xuancheng 242600, China)

The existing proportional valve pneumatic position servo control has high costs and poor ability of anti-pollution. To solve this problem, the switching characteristics of high-speed switching valve and the flow and thermodynamic characteristics of cylinder are analyzed, and the mathematical model of the system is established. Back propagation(BP) neural network controller is added into the traditional control loop, which makes online adjustment on the control parameters of proportion-integration-differentiation(PID) controller based on the deviation between actual output and desired output. Taking the DGPL cylinders from loading and unloading manipulator as the control object, the simulation of pneumatic position servo control is made. The simulation results show that under the same system parameters, the control effect of BP neural network based PID controller is superior to that of traditional control methods, achieving high-precision control of the cylinder position servo system.

cylinder servo control; high-speed switching valve; back propagation(BP) neural network; loading and unloading manipulator; control accuracy

2015-10-30;

2015-12-14

安徽省重大科技专项资助项目(15czz02030)

郭艳青(1990-),女,河北保定人,合肥工业大学硕士生; 张 利(1955-),女,安徽蚌埠人,合肥工业大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2017.02.003

TP273

A

1003-5060(2017)02-0154-05