潜孔钻掏孔辅助工法在水下硬质岩桩基施工中的应用

2017-03-27肖世煜

■肖世煜

(福建省交通建设工程监理咨询有限公司,福州350001)

潜孔钻掏孔辅助工法在水下硬质岩桩基施工中的应用

■肖世煜

(福建省交通建设工程监理咨询有限公司,福州350001)

本文以南平延顺高速公路百合大桥主墩桩基施工为例,针对其水中硬质岩层桩基施工,探讨了潜孔钻掏孔辅助冲击钻施工工艺的应用,并与常规钻孔工艺进行比较,验证了该工艺在水下硬质岩层桩基施工中,具有成孔效率高,经济效益显著的特点,可为同类工程提供参考。

水下桩基硬质岩冲击钻潜孔钻掏孔功效

1 引言

硬质岩层因其岩层完整性好、强度高、硬度大,施工难度很大,特别是水下硬岩质钻孔桩施工向来是桩基施工中的难点。因采用旋挖钻工艺,成本大、效益低;采用常规冲击钻,进尺慢、冲锤损耗大,所以目前较常使用的旋挖钻、回旋钻、冲击钻等常规的钻进成孔工艺难以满足工程的施工要求。因而,如何高效的完成水下硬质岩钻孔装施工成为众多工程迫切需要解决的问题。针对上述问题,在南平延顺高速公路百合大桥主墩桩基施工中引进了潜孔钻辅助冲击钻进行施工,从实践效果看,该辅助工法能够明显提升水下硬质岩桩基的施工功效。

2 工程背景

百合大桥横跨富屯溪,桥长474.5m,桥型布置为4× 30m预应力砼连续T梁+(83+150+83)m预应力砼变高刚构箱梁+1×30m预应力砼简支T梁。主墩(5#、6#墩)桩基位于河道中心,水深8~13m;桩基直径2.2m,共18根,设计桩长20~28m,均为嵌岩桩,入岩深度为14~20m。主墩处水流急、多裸岩,岩层完整、岩质硬(强度在60MPa左右),施工难度大。

先行开工的5-1和6-1桩基,使用常规冲击钻钻进成孔法,因岩层坚硬,每日冲击进尺仅20~30cm,且锤头破损严重,甚至发生爆锤现象。若按照常规的冲击钻进工艺,水下桩基将无法按节点要求完成。而水中桩基能否顺利完成,关系到到汛期来临前承台能否顺利完成。

3 施工探索及实践分析

为了尽快解决成孔进尺困难、冲锤不断破损的不利局面,保证全桥施工工期任务的顺利完成,必须对施工工艺进行重新选定和改进。在查阅了国内外相关施工资料的基础上,结合工程实际情况,提出利用潜孔钻先掏孔,再用冲击钻进行施工的方法,并在6-2#桩基中进行验证。

3.1 工艺原理

考虑到岩层强度高,硬度大,整体性好,在采用冲击钻钻孔前,先利用潜孔钻对桩孔内的岩层进行钻孔,孔数根据桩径的大小来确定。通过这样的辅助形式,破坏岩层的整体性,将桩基岩层化整为散,降低岩层的硬度,减少破碎岩石的所需的能量,有利于加快冲击钻施工的钻进速度,如图1所示。

图1 工艺原理示意图

3.2 工艺实践

(1)结合实际施工情况,根据桩基长度、桩径、入岩深度等,确定潜孔钻钻孔的数量及深度。百合大桥6-2#桩基,桩径2.2m,设计桩长28m,入岩深度20m,钻孔间距控制在80cm左右,因此6-2#桩基需钻孔12个如图2所示。为避免破坏端承部岩层的整体性,钻孔深度以桩基地标高以上50~60cm处为宜。

(2)根据选用直径为130mm的钻杆,采用壁厚5mm,直径150mm的镀锌钢管作为导向管,如图3所示。以8mm钢板和I18工字钢为材料,制作钻孔定位架,如图4所示。定位架高度为1m,设上钢板和下钢板,用5根1m长的工字钢相连,其中上钢板直径比护筒直径大20cm,下钢板直径比护筒直径小20cm。在两块钢板对应位置上割相应数量的钻孔,孔径180mm(根据导向管直径来确定,一般比导向管直径大2~3cm)。

图2 钻孔布置示意图(单位:cm)

图3 导向管制作

(3)定位框架套进护筒后,用吊机将制作好的导向管沿定位框架孔一直下放到裸岩面。安装好导向管后,潜孔钻机(型号为TH368Y)就位,钻杆顺着导向管开始取孔,平均10min进尺3m。取孔的碎渣由17m3/min的空压机吹出。待取孔到设计桩底标高50cm时停止取孔,然后开始取第二个孔,如图5所示。如此循环待一个桩基上所有的小孔取孔完成后,撤出潜孔钻,拆除定位架,冲击钻机重新就位进行冲孔。

3.3 实践效果

百合大桥主墩6-2#桩基采用潜孔钻辅助施工后大大加快了冲击钻钻进速度,实际平均进尺106cm/d,较原先常规冲击钻30cm/d的速度有了极大的提升。实际施工记录显示,常规冲击钻完成一根28m的桩基成孔需耗时62d,而采用潜孔钻掏孔辅助冲击钻完成一根28m的桩基成孔仅耗时20d,极大的缩短了桩基成孔周期,同时也减少了冲击钻锤头的损耗,经济效益明显。百合大桥5#、6#主墩共计18根桩基,从采用潜孔钻取孔到桩基混凝土浇筑完成,仅耗时45d,较原施工计划70d提前了25d,为后续在汛期前完成承台施工争取了充裕的时间。

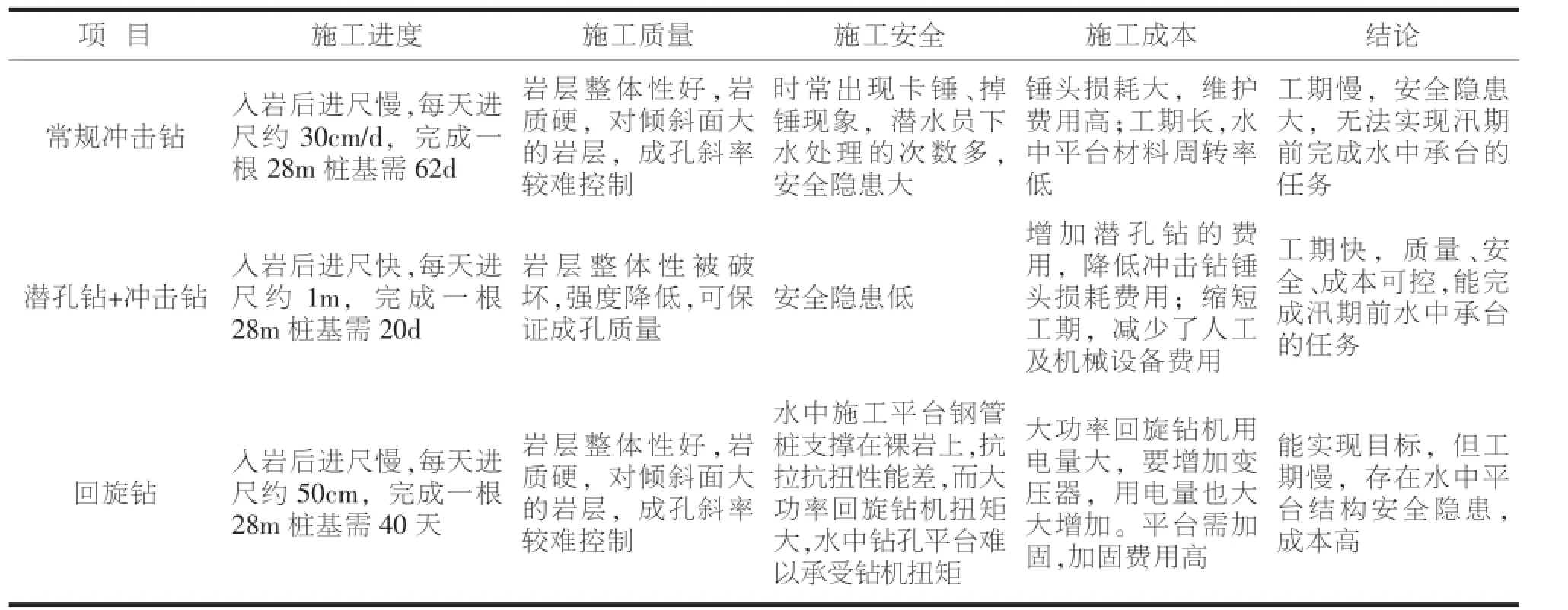

3.4 工艺比较分析

结合百合大桥施工实际,从施工进度、施工质量、施工安全、施工成本等几方面着手,对分别采用常规冲击钻、潜孔钻辅助冲击钻、回旋钻工艺进行水下硬质岩桩基施工的效益做对比分析。根据表1得知,潜孔钻辅助冲击钻在水下硬质岩桩基施工中具有成孔周期短、效益高的优势。

图4 钻孔定位架

图5 潜孔钻掏孔

表1 工艺分析表

4 结束语

通过延顺高速公路百合大桥主墩桩基的施工实践证明,在水下硬质岩钻孔桩施工中,潜孔钻掏孔辅助冲击钻较常规的冲击钻施工工艺具有入岩进尺快,缩短工期,节约成本的优势,可应用于类似的工程施工。

[1]JTG/TF50-2011,公路桥涵施工技术规范[S].北京:人民交通出版社,2011,08.

[2]杨赟.大型桥梁深水钻孔桩基础施工技术[J].科技信息,2014,05.

[3]秦体达,何益勇.冲击钻机在高强度岩层中钻进的工艺研究[J].施工技术,2010(S1).

[4]葛生深.潜孔钻配合旋挖钻在山区高速公路施工中的应用[J].交通标准化,2012,01.

[5]汤文涛.浅谈中~硬质岩层钻孔桩快速施工技术[J].中国科技信息,2013,06.