基于抗剪强度的橡胶沥青碎石封层配合比设计

2017-03-27王素兰

■王素兰

(保定市公路管理局,保定071000)

基于抗剪强度的橡胶沥青碎石封层配合比设计

■王素兰

(保定市公路管理局,保定071000)

在迅速增加的车辆载荷和季冻区昼夜温差的耦合作用下,华北地区沥青路面出现的早期病害较多。针对路面早期病害,一般采用增加沥青面层厚度的方法,但效果并不明显。基于国内外研究现状,首先阐述了橡胶沥青的原材料性能参数,随后分析了不同配合比下的橡胶沥青单层碎石封层、倒装封层冻融后的剪切强度,得出了两种封层的最佳配合比。为今后的橡胶沥青碎石封层设计施工提供参考。

橡胶沥青单层碎石封层配合比设计倒装封层

0 引言

橡胶沥青碎石封层是一种新型材料,其主要以废旧轮胎制成的橡胶沥青为胶结材料,具有节能环保的优点[1-2]。橡胶沥青碎石封层用于新建高等级公路时,主要被应用于面层和基层之间,作为良好的应力吸收层。其将面层和基层粘结成为一个整体,增强了路面结构的防水性能和抗断裂性能,有效阻止了反射裂缝的形成。橡胶沥青起源于美国、南非等国家。1979年,美国阿拉斯加州将橡胶沥青作为胶结材料,测试了汽车在高速公路上的制动距离,发现橡胶沥青胶结材料的抗滑性能优于普通沥青。1993年,美国加利福尼亚州研究了橡胶沥青的路用性能,发现其具有良好的抗滑性能和抗裂性能[3]。根据美国ASTM协会试验结果,橡胶粉掺入基质沥青后,可显著改善沥青的温度敏感性和抗老化性。橡胶沥青在南非的应用也较为广泛,该国道路里程的60%都采用橡胶沥青混合料进行铺设。我国橡胶沥青相关研究历程相对缓慢,同济大学针对橡胶粉对沥青性能的影响进行了相关研究[4];2001年交通部公路科学研究院西部科技项目首次将橡胶沥青用于桥面铺装,并取得了较好的应用效果,提出了我国橡胶沥青技术规范和施工要求。本文基于国内外研究现状,首先阐述了橡胶沥青碎石封层原材料及制备工艺,随后采用正交方法分析了橡胶沥青碎石封层胶结材料的剪切性能,得出了两种碎石封层的最佳配合比。

1 橡胶沥青碎石封层材料及制备工艺

1.1 橡胶沥青原材料

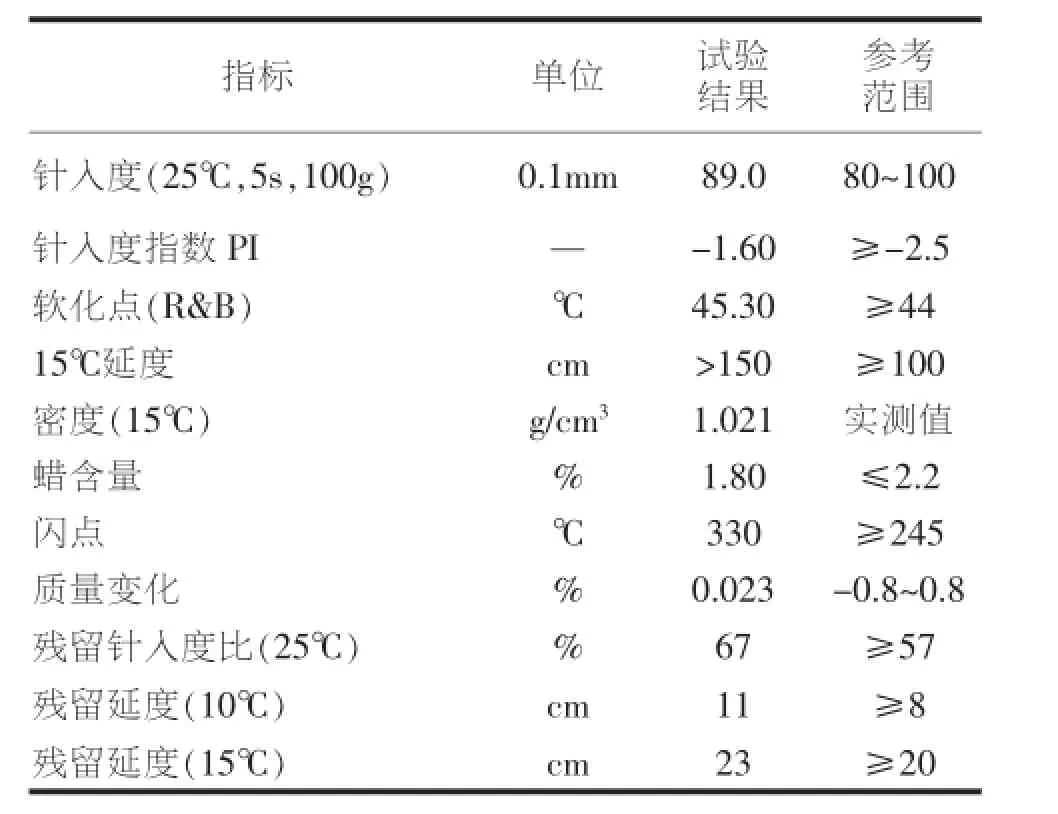

选择90号沥青作为橡胶沥青的基质沥青材料,其性能指标见表1。

表1 90号沥青性能指标

采用常温粉碎胶胎生产法将子午胎制备成橡胶粉,其筛分物为3.75%,相对密度为1.12g/cm3,水分含量为0.25%,金属含量为0.01%,纤维含量为0。选择粒径为9.5mm~13.2mm的玄武岩碎石作为封层集料。撒布碎石时,满铺率取75%~95%。玄武岩碎石性能指标见表2。

表2 玄武岩碎石性能指标

1.2橡胶沥青制备工艺

运用正交试验首先对不同配合比的封层原材料进行组合设计,在混凝土快速冻融试验机中进行15次冻融循环试验后测定材料的抗剪性能,根据抗剪强度得出材料的最佳配合比[5-6]。制备单层碎石封层、倒装封层试件,将试件浸泡在20℃的恒温箱中进行保温处理,随后进行15次冻融循环后进行正常试验。冻融循环温度为-20℃~15℃。根据橡胶沥青用量、碎石用量不同,单层碎石封层试件共设置9组配合比;根据第一层橡胶沥青用量、第一层碎石用量、第二层橡胶沥青用量、第二层碎石用量不同,倒装封层试件共设置9组配合比。试验试件共有18组,试件为10cm×10cm×10cm的棱柱体,下层为厚度4cm的水泥稳定碎石基层,中层为厚度2cm的橡胶沥青碎石封层,上层为厚度4cm的沥青混凝土面层,见图1。

图1 试件物理模型

为了模拟出试件的路用性能,其制备工艺与实际道路施工相同。首先在试模中铺设水泥稳定碎石,挤压密实,成型后养生1个月取出,随后铺设橡胶沥青碎石封层,最后进行沥青混凝土面层铺筑,碾压温度控制在140℃左右。水泥稳定碎石集料水泥用量取4%,沥青混凝土AC-20C的油石比取4.6%。

2 配合比设计

2.1 单层碎石封层

车辆载荷在加速或者减速时会产生层间剪切应力[7]。当车辆载荷的剪切应力大于碎石封层时,就会出现路面破坏。本次试验采用正交方法对橡胶沥青剪切性能进行研究。采用多级加载设备模拟车辆载荷进行加载,剪切速率加载速度为1cm/min,加载试验在15℃下进行。试验因素主要包括:沥青用量、碎石用量[8]。单层碎石封层正交试验方案及冻融抗剪强度结果见表3。

根据表3中的试验值,封层结构相同,材料配合比不同时,试件抗剪强度差异较大。橡胶沥青洒布量较小而碎石量大时,抗剪强度主要由碎石提供。随着沥青用量的增加,集料粘结力增加,碎石封层抗剪强度增大。但橡胶沥青掺量较大时,碾压过程会出现泛油,抗剪强度随之降低。当橡胶沥青用量为2.2 kg·m-2,碎石用量为12kg·m-2时,试件冻融后的抗剪强度最高,为0.861MPa,此为单层碎石封层最佳配合比。

2.2 倒装封层

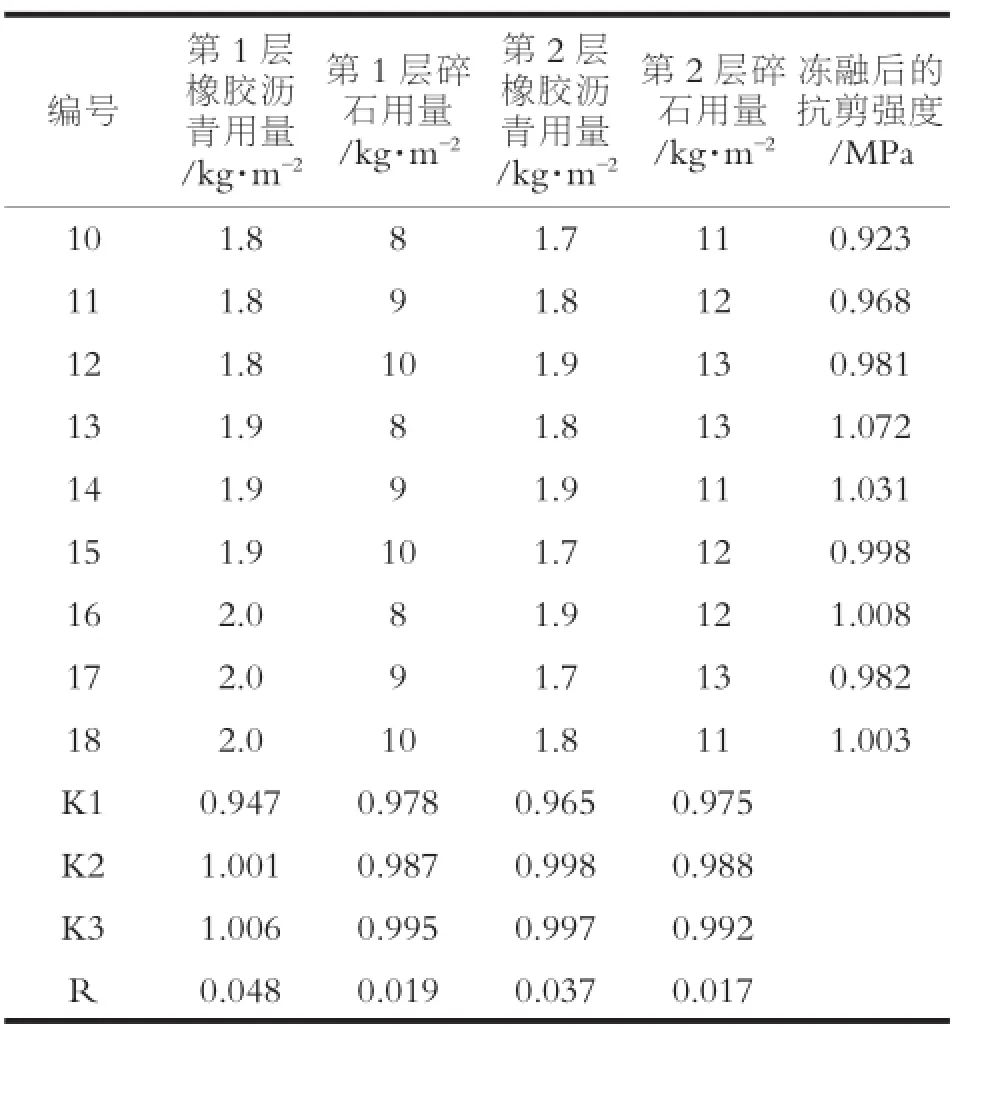

同样采用正交方法对橡胶沥青剪切性能进行研究。倒装封层试验中有4个变量:第1层沥青用量、第1层碎石用量、第2层沥青用量、第2层碎石用量。采用L9正交试验法进行试验。第1层橡胶沥青用量水平为:1.8kg·m-2、1.9kg·m-2、2.0kg·m-2;第1层碎石用量水平为:8kg·m-2、9kg·m-2、10 kg·m-2;第2层橡胶沥青用量水平为:1.7 kg·m-2、1.8kg·m-2、1.9kg·m-2;第2层碎石用量水平为:11kg·m-2、12kg·m-2、13kg·m-2。倒装封层正交试验方案及冻融抗剪强度结果见表4。

表3 单层碎石封层正交试验方案

表4 倒装封层正交试验方案

根据表4中的试验值,经历过15次冻融循环后的倒装封层抗剪强度优于单层碎石封层。根据抗剪切强度大小和极差,第1层橡胶沥青用量对抗剪强度影响最大,第2层橡胶沥青用量次之,第1层碎石用量再次,第2层碎石用量影响最小。根据不同配合比下的抗剪强度值,进行复合二次抛物线拟合,当第1层橡胶沥青用量为1.9kg·m-2,当第2层橡胶沥青用量为1.8kg·m-2时,为1.072MPa。由此确定,最佳倒装封层配合比为:第1层橡胶沥青用量为1.9kg·m-2,第1层碎石用量为8 kg·m-2,第2层橡胶沥青用量为1.8kg·m-2时,第2层碎石用量为13kg·m-2。

3 结论

本文介绍了橡胶沥青的制备材料和制备方法。阐述了橡胶沥青的原材料性能参数,采用正交试验方法分析了不同配合比下的橡胶沥青单层碎石封层、倒装封层的剪切强度,得出了两种封层的最佳配合比。并得到以下结论:

(1)单层碎石封层最佳配合比为橡胶沥青用量为2.2kg·m-2,碎石用量为12kg·m-2时,此时试件冻融后的抗剪强度为0.861MPa;

(2)最佳倒装封层配合比为第1层橡胶沥青用量为1.9kg·m-2,第1层碎石用量为8kg·m-2,第2层橡胶沥青用量为1.8kg·m-2时,第2层碎石用量为13kg·m-2,此时试件冻融后的抗剪强度为1.072MPa;

(3)经历过15次冻融循环后的倒装封层抗剪强度优于单层碎石封层。

[1]蔡燕霞,申爱琴,杨光.橡胶沥青衬垫式碎石封层黏结性能[J].建筑材料学报,2013,16(4):678-682.

[2]霍廷军.基于斜向剪切试验橡胶沥青碎石封层配合比设计方法[J].公路工程,2015,40(4):149-153.

[3]State of California Department of Transportation,Asphalt Rubber Usage Guide[S],2003.

[4]邸广通.不同结构的橡胶沥青碎石封层设计参数研究[J].北方交通, 2016(3):107-109.

[5]宋人武.桥面橡胶沥青碎石封层层间结合稳定性研究[J].筑路机械与施工机械化,2016,33(5):51-54.

[6]彭勇,吴中华,王光达,等.基于分形理论橡胶沥青混合料集料级配优化研究[J].华东公路,2014(1):72-76.

[7]杨维宁.橡胶沥青同步碎石封层设计及其性能验证[J].筑路机械与施工机械化,2012,29(11):54-56.

[8]苏忠高.橡胶沥青及橡胶沥青混合料的路用性能研究[J].福建交通科技,2013(6):9-13.