基于精梳机运动计算机模拟的棉丛接合率研究

2017-03-27贾国欣冯清国任家智

贾国欣, 冯清国,任家智

(1.河南工程学院 纺织新产品开发河南省工程实验室,河南 郑州 450007;2.中原工学院 纺织学院,河南 郑州 450007)

基于精梳机运动计算机模拟的棉丛接合率研究

贾国欣1, 冯清国2,任家智2

(1.河南工程学院 纺织新产品开发河南省工程实验室,河南 郑州 450007;2.中原工学院 纺织学院,河南 郑州 450007)

为了预测棉丛的接合质量,制定快速合理的精梳工艺,在精梳机分离机构及钳板机构运动性能计算机模拟的基础上,对接合率的数值及其影响因素进行了分析与对比.结果表明,给棉长度、落棉隔距、分离罗拉顺转定时影响接合率的数值;在其他工艺参数不变的情况下,给棉长度增加,接合率提高;落棉隔距增加,接合率降低.对于某精梳机型,当给棉长度为4.28 mm、落棉隔距为12 mm、分离罗拉顺转定时为15.0分度时,接合率降到最低值154.75%;当给棉长度为5.89 mm、落棉隔距为7 mm、分离罗拉顺转定时为15.5分度时,接合率达到最高值194.98%.

精梳;计算机模拟;接合率;工艺

精梳机的结构复杂,机件运动规律多变[1-2],有关机件(钳板、分离罗拉、锡林)之间既密切配合,又相互影响制约,如果工艺配置不当会影响产品的质量和精梳落棉率[3].精梳工艺的合理快速制定,是纺织厂技术人员的一个重要课题.本研究利用机构运动的计算机模拟技术,对接合率的影响因素进行了分析,对接合率的数值进行了计算与对比,为纺织厂高效制定精梳工艺提供了理论依据,亦可对棉丛接合质量进行预测.

1 接合率

1.1 棉丛的接合率

精梳机在工作过程中,分离罗拉将上一个工作循环分离的棉网倒入机内,与钳板送来的棉丛搭接,之后分离罗拉快速顺转,将纤维从钳板送来的棉丛中快速拉出,从而实现分离接合[4].棉丛的搭接[5]如图1所示.

图1 棉丛的搭接Fig.1 Joint of flock

精梳机的接合率

(1)

式中:G为分离丛的接合长度;S为分离罗拉的有效输出长度;L1为分离罗拉的分离工作长度;l为所纺纤维的长度.

接合率反映了前后两个棉丛的接合程度,接合程度越高,接合牢度就越强,棉网的厚度增加,接合处的阴影减少,周期性搭接波就小,有利于降低棉精梳条条干的CV值[6-7].精梳机高速运转后,输出的棉网受分离罗拉的往复牵引,抖动更加剧烈,如果棉网的接合牢度不高,会产生意外伸长或破裂而影响精梳条的质量[8-9].

1.2 接合率的计算

由公式(1)可知棉丛的接合率与分离工作长度L1密切相关,分离工作长度为分离罗拉自分离开始到结束所输出的棉网长度,即分离罗拉运动曲线上开始分离和结束分离时的位移差值.因此,接合率和分离罗拉的运动曲线密切相关.

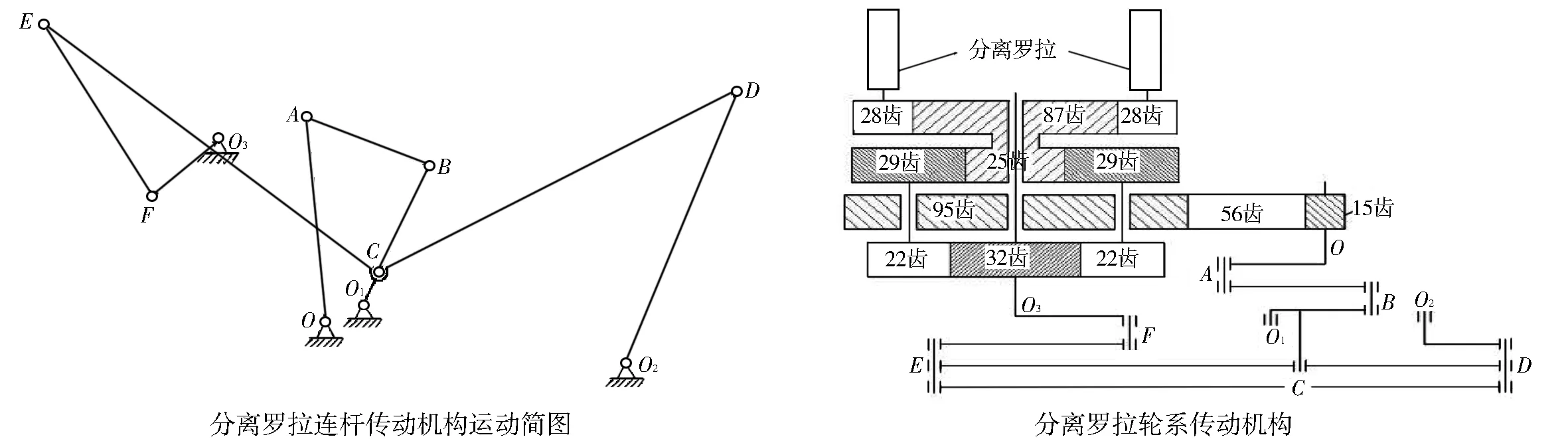

分离罗拉传动机构为平面连杆机构与齿轮机构的组合,如图2所示.

图2 分离罗拉传动机构Fig.2 Detaching roller transmission mechanism

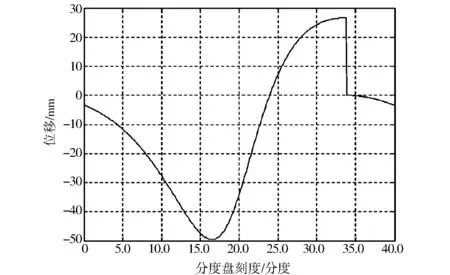

对传动机构的运动建立数学模型,编写Matlab程序,通过计算机模拟可以得到分离罗拉的位移曲线,如图3所示.

图3 分离罗拉位移曲线Fig.3 Displacement curve of detaching roller

如果分离开始和结束的时间已知,则分离工作长度可从分离罗拉位移曲线上获知.例如,已知分离开始的时间为18.3分度,分离结束的时间为24.0分度,从图3可知,分离罗拉在18.3分度的位移S18.3=-45.5 mm,在24.0分度的位移S24.0=0.46 mm,则分离工作长度L1=S24.0-S18.3=0.46 mm-(-45.5 mm)=45.96 mm.精梳机的有效输出长度S=26.48 mm(机型一定,有效输出长度为定值),则根据公式(1)可得接合率η=186.9%(以纤维长度l=30 mm计算).

2 接合率的影响因素

2.1 给棉长度与落棉隔距

由1.2分析可知,精梳机的分离工作长度受分离开始和结束时间的影响,分离开始与结束时的分度不同,精梳机的分离工作长度就不同,棉丛的接合率也不同.

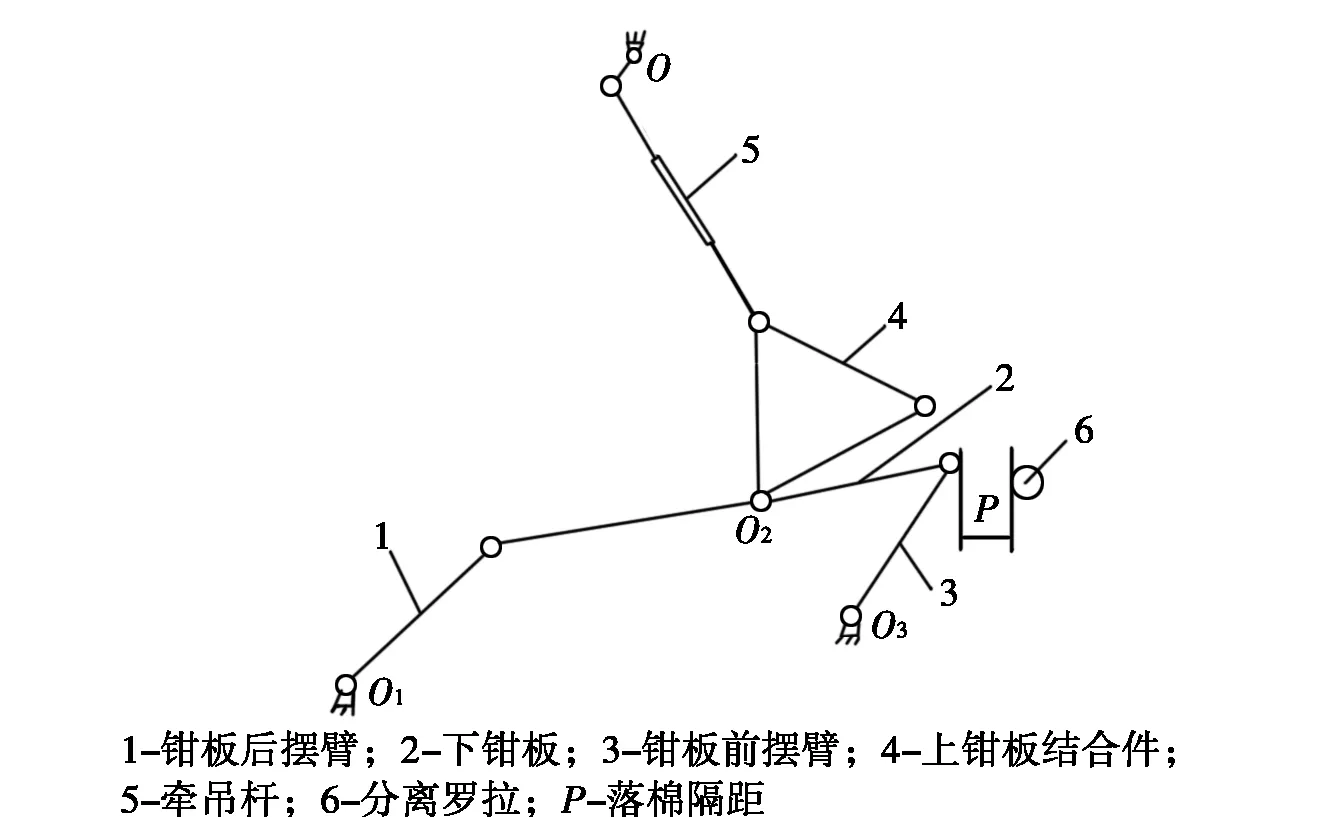

图4 精梳机钳板摆动机构Fig.4 Nipper swimming mechanism of comber

钳板送来的棉丛头端进入分离钳口时,分离接合开始,钳板摆动到最前方;不再有纤维喂入分离钳口时,分离接合结束.根据精梳机的运动特性可知,钳板摆动到最前方的时间为24.0分度,则分离结束的时间为24.0分度[10].根据精梳机的工作特点,在一个工作循环中,钳板输送给分离罗拉的棉丛长度等于喂棉长度.设给棉罗拉的喂棉长度为A,当A取值不同时,钳板将棉丛送达分离钳口的起始时间也不同.因此,分离开始时间受给棉长度A的影响.

当落棉隔距为钳板最前方位置时,下钳板前缘与后分离罗拉表面的距离为图4中的P.

落棉隔距不同,钳板的最前位置不同,钳板的运动规律会改变,钳板将棉丛送达分离钳口的起始时间也不同.因此,落棉隔距与分离开始时间密切相关,它影响分离工作长度,会导致接合率发生改变.

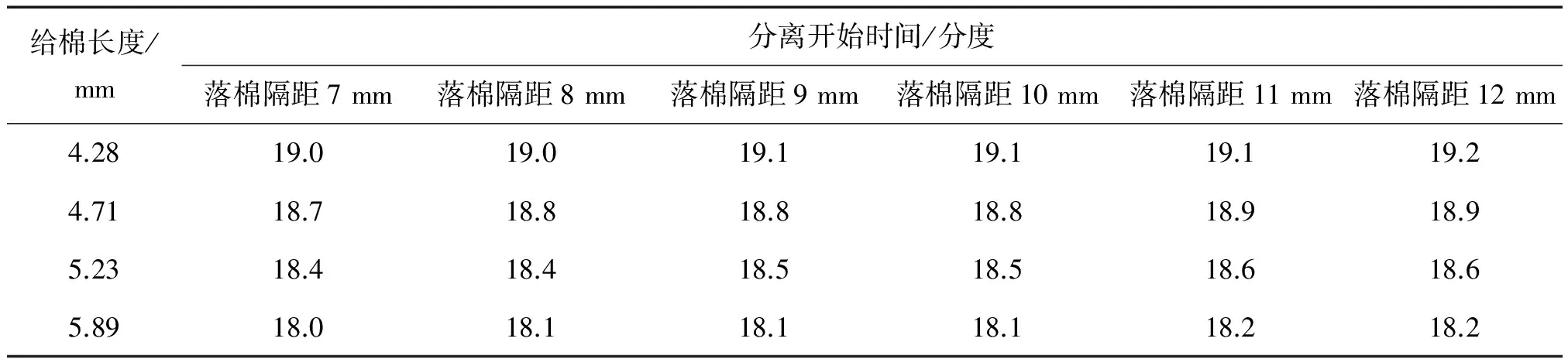

以某种精梳机型为例,对其钳板机构的运动进行计算机模拟,得到了不同给棉长度和落棉隔距的分离开始时间,如表1所示.

表1 分离开始时间

从表1可知,当落棉隔距一定时,给棉长度增加,分离开始时间显著提前.当给棉长度由4.23 mm增至5.89 mm时,分离开始时间提前了约1.0分度.当给棉长度一定时,落棉隔距增加,分离开始时间推迟,但推迟幅度较小.当落棉隔距由7 mm增至12 mm时,分离开始时间推后0.2分度,给棉长度对分离开始时间的影响程度明显高于落棉隔距.在其他工艺参数保持恒定的情况下,分离开始时间提前,分离工作长度增加,接合率提高.

图5 不同顺转定时的分离罗拉位移曲线Fig.5 Displacement curves of detaching roller on different forward motion timings

2.2 分离罗拉顺转定时

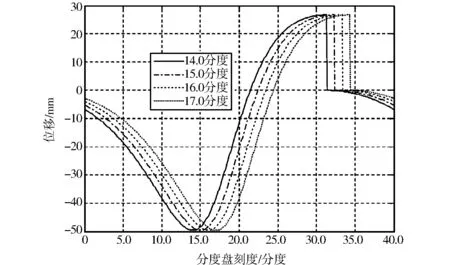

以某种精梳机型为例,对其分离机构的运动进行计算机模拟,得到不同顺转定时的分离罗拉位移曲线,如图5所示.

图5中的4条曲线分别表示顺转定时为14.0分度、15.0分度、16.0分度、17.0分度时的分离罗拉位移.由图5可知,分离罗拉顺转定时推后,分离罗拉的位移曲线水平右移,分度相同时不同曲线的位移数值不同.例如,当图5中分离罗拉顺转定时为15.0分度时,分离开始的位移S18.3=-35.79 mm,分离结束的位移S24.0=9.9 mm;当分离罗拉顺转定时为17.0分度时,分离开始的位移S18.3=-47.48 mm,分离结束的位移S24.0=-3.29 mm,分度相同但不同曲线的位移数值不同,导致分离罗拉的分离工作长度变化,接合率改变.因此,影响接合率的工艺参数为给棉长度、落棉隔距和分离罗拉顺转定时.

3 接合率的分析与比较

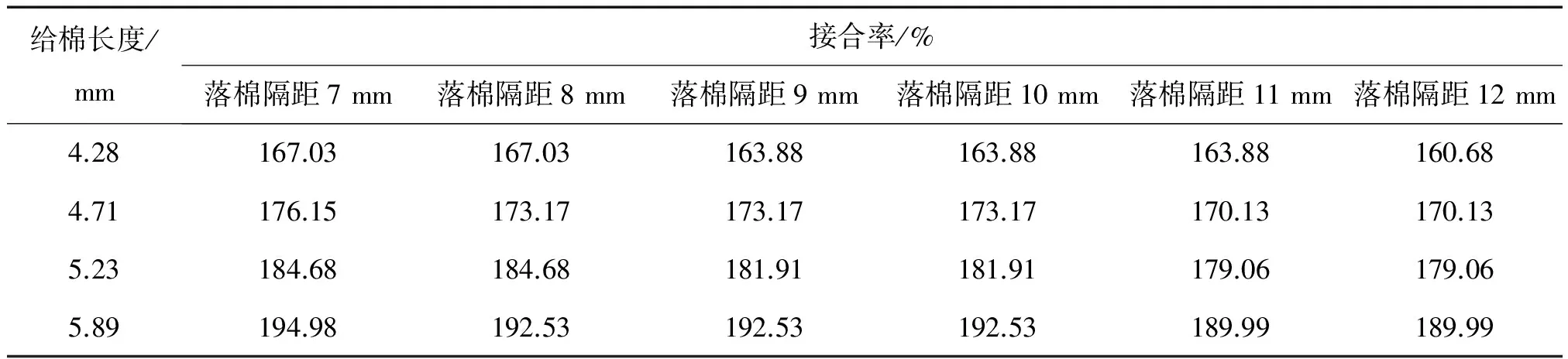

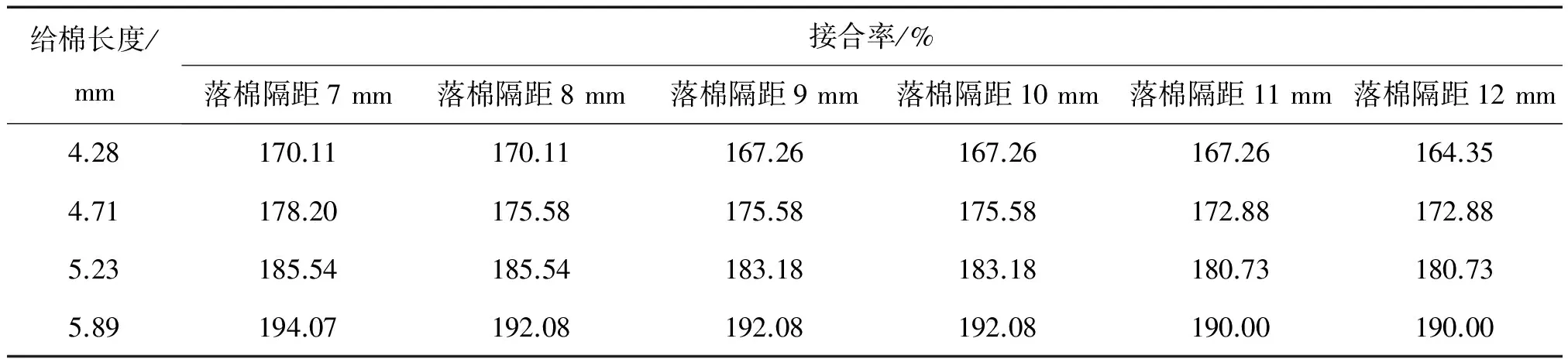

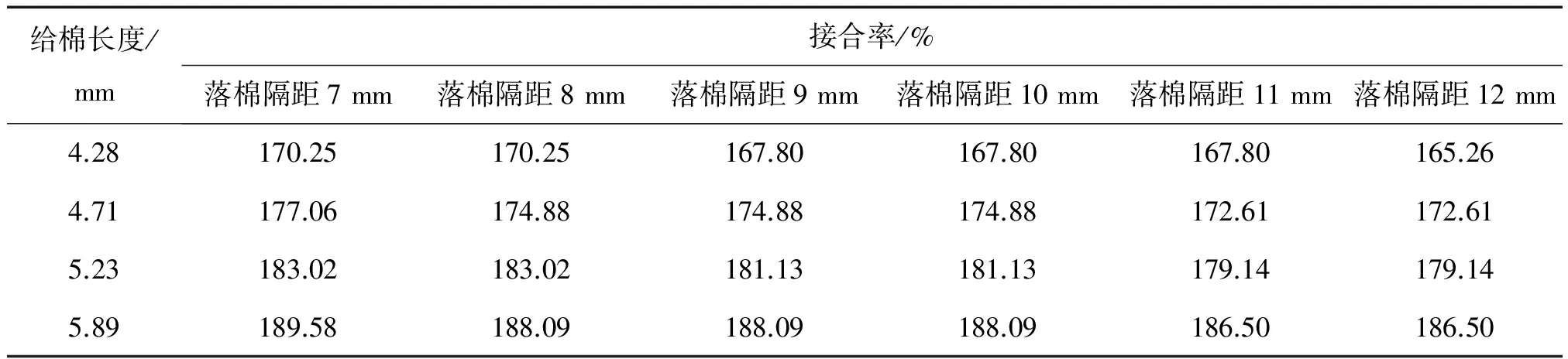

以某种精梳机型为例,将其钳板机构和分离机构建立数学模型,编写Matlab程序,将其运动在计算机上进行模拟,得到了不同的给棉长度、落棉隔距与分离罗拉顺转定时的棉丛接合率,分别如表2至表5所示.

表2 接合率(分离罗拉顺转定时15.0分度)

注:以纤维长度30 mm计算,表3至表5同.

表3 接合率(分离罗拉顺转定时15.5分度)

表4 接合率(分离罗拉顺转定时16.0分度)

表5 接合率(分离罗拉顺转定时16.5分度)

由表2至表5可知:

(1)当分离罗拉顺转定时为定值,给棉长度分别为4.28 mm,4.71 mm,5.23 mm,5.89 mm时,落棉隔距越大,接合率越小,但接合率下降的幅度小;当分离罗拉顺转定时为16.0分度、给棉长度为4.28 mm时,落棉隔距由7 mm增至12 mm,接合率由170.11%降至164.35%,下降幅度为3.4%.

(2)当分离罗拉顺转定时为定值、落棉隔距为7~12 mm时,给棉长度越高,接合率越高,接合率提升的幅度较大;当分离罗拉顺转定时为16.0分度、落棉隔距为7 mm时,给棉长度由4.28 mm增至5.89 mm,接合率由170.11%提高到194.07%,提升幅度为14.1%.

(3)当落棉隔距为定值、分离罗拉顺转定时为15.0~16.5分度时,给棉长度增加,接合率显著提高;分离罗拉顺转定时越早,接合率提高的幅度越大.当顺转定时为15.0分度时,给棉长度由4.28 mm增至5.89 mm,接合率由161.49%提高到192.58%,提升幅度为19.2%;当顺转定时为16.5分度时,给棉长度由4.28 mm增至5.89 mm,接合率由170.25%提高到189.58%,提升幅度为10.2%.

(4)当给棉长度为4.28 mm、落棉隔距为12 mm、分离罗拉顺转定时为15.0分度时,接合率降到最低值154.75%;当给棉长度为5.89 mm、落棉隔距为7 mm、分离罗拉顺转定时为15.5分度时,接合率达到最高值194.98%.

4 结论

(1)接合率是影响精梳分离接合质量的重要指标,它反映棉丛的接合牢度,影响精梳条条干的均匀度.利用计算机模拟精梳机运动,可以确定分离接合阶段的起始时间.

(2)给棉长度、落棉隔距均对分离开始分度有影响,给棉长度大,分离开始时间较早,分离工作长度较长,接合率高;落棉隔距大,分离开始时间迟,分离工作长度较短,接合率低.

(3)分离罗拉顺转定时改变,其位移曲线水平移动,造成分离时间相同、位移差值不同(分离工作长度不同),接合率不同.利用计算机模拟得到的位移曲线可计算接合率,预测棉丛的接合质量,为制定高效优质的精梳工艺提供了理论依据.

[1] 任家智,马宏庆.立达精梳机计算机辅助工艺设计与优化分析[J].棉纺织技术,2008,36(9):22-25.

[2] 贾国欣,任毅,李留涛.精梳机分离罗拉连杆传动机构的减振平衡优化[J].棉纺织技术,2015,43(8):17-21.

[3] 任欣贤,薛少林,郑林,等.FA261型精梳机分离接合工艺分析[J].棉纺织技术,1997,25(4):17-20.

[4] 任家智.高效能精梳机分离接合工艺比较与分析[J].棉纺织技术,2002,30(8):9-13.

[5] 任家智,高卫东,谢春萍,等.棉精梳机分离罗拉顺转定时对棉网均匀度的影响[J].纺织学报,2014,35(3):127-131.

[6] 何银康.有关精梳工艺优化和精梳器材优选的探索[J].棉纺织技术,2008,36(6):16-20.

[7] 蒲建华.棉精梳机棉网破边的原因分析[J].纺织导报,2014(5):82-83.

[8] 任家智.纺织工艺与设备[M].北京:中国纺织出版社,2004:133-134.

[9] 魏雪梅.纺织设备与工艺[M].北京:中国纺织出版社,2009:119,136-137.

[10]LI X R, JIANG X M, YANG J C,et al.Study on flock detaching motion of a cotton comber[J].Journal of the Textile Institute,2014,105(8):789-793.

Research of the flock joint rate based on computer simulation of comber movement

JIA Guoxin1, FENG Qingguo2, REN Jiazhi2

(1.HenanEngineeringLaboratoryofNewTextilesDevelopment,HenanUniversityofEngineering,Zhengzhou450007,China; 2.CollegeofTextiles,ZhongyuanUniversityofTechnology,Zhengzhou450007,China)

To predict overlapping quality of flock so as to make combing process reasonably and quickly, influence factors of joint rate have been analyzed, and the values of joint rate have been compared, on the basis of computer simulation of movement performance to detaching mechanism and nipper mechanism on comber. The results show that it has influence on joint rate that feeding length, noil gauge and clockwise rotation timing of detaching roller; in case of other parameters being constant, feeding length increases, joint rate increases; noil gauge increases, then the joint rate decreases. To one type of comber, joint rate drops to the minimum, which is 154.75%, when feeding length is 4.28 mm, noil gauge is 12 mm, and clockwise rotation timing of detaching roller is 15.0 index, while joint rate reaches the maximum, which is 194.98%. When the feeding length is 5.89 mm, noil gauge is 7 mm, clockwise rotation timing of detaching roller is 15.5 index.

combing; computer simulation; joint rate; process

2016-11-13

贾国欣(1975-),女,河北石家庄人,副教授,主要从事纺纱设备与工艺方面的研究.

TS114.2

A

1674-330X(2016)01-0010-05