纯棉色织平布及绒布后整理工艺改进

2017-03-27张艳辉

郭 怡, 张艳辉

(河南工程学院 机械工程学院,河南 郑州 451191)

纯棉色织平布及绒布后整理工艺改进

郭 怡, 张艳辉

(河南工程学院 机械工程学院,河南 郑州 451191)

在纯棉色织平布和绒布后整理生产过程中,通过调整各工序的工艺条件以满足工艺要求.多次配方试验,选择最佳工艺配方;为保证缩水率,对张力参数进行调整,以防发生纬斜;绒布的回缩性较强,根据品种规格,定型落布门幅比成品大1~2 cm,采用松式整理达到要求的收缩率.

烧毛;退浆;浸轧;烘干;拉幅

纯棉色织平布及绒布是由色纱织成的,由于在织造过程中经过了上浆工艺处理,所以在后整理过程中需要经过退浆和定型工艺处理,使织物的颜色鲜亮、缩水率稳定.根据现有设备,课题组进行了后整理加工工艺的调整,使织物的缩水率由7%降为5%,手感柔软,没有沾色现象.整理后,织物的质量得到了提升,产品的市场竞争力也相应增强.

1 纯棉色织平布后整理的工艺流程

纯棉色织织物规格有纯棉精梳无接头单纱14.6 tex(40s)、11.6 tex(50s)和股纱9.7 tex×2(60s/2)、7.3 tex×2(80s/2)、5.8 tex×2(100s/2)等细针距单双面产品.纯棉色织平布后整理的主要工艺流程为烧毛→退浆→烘干→柔软整理→拉幅.

现场后整理设备均采用松式整理,适用于后处理加工,使用的主要设备有LM001-160型气体烧毛机、LMA095-180型松式退浆煮炼机、MH634-180型短环烘燥机和LMII722-180型针铗拉幅机[1].

1.1 烧毛

织物表面存在的大量短绒毛会影响织物表面的光洁度[2].采用LM001-160型气体烧毛机,车速为100~110 m/min,经过“二正二反”烧毛工艺处理,最后经蒸汽灭火,纯棉织物烧毛后的光洁度可达到4级.烧毛时,应注意严格控制烧毛车速和火口温度,严防烧毛过度而影响成品的手感.

1.2 退浆

采用LMA095-180型松式退浆煮炼机设备.色织织物上浆原料主要采用淀粉浆,根据国家产品标准GB/T 8878—2014《棉针织内衣》[3],上浆率为5%.为防止沾色,不宜采用碱退浆,要采用淀粉酶退浆.为选择最佳工艺配方,进行了4次试验,工艺配方的试验数据如表1所示.4次试验对处理布面的影响效果如表2所示.

根据表1与表2可以看出,第3次用料最合理,布面的起皱效果和均匀程度最优,是最佳的工艺配方.

退浆的主要工艺如下:

浸轧(二浸一轧,温度为50 ℃,轧余率为120%)→汽蒸(温度为55~60 ℃,时间为50 min)→一格水洗(温度为80 ℃)→一格水洗(温度为70 ℃)→一格水洗(温度为50 ℃)→二格冷水洗→轧水.

退浆时应注意:采用的淀粉酶要在50~70 ℃热水中才能化开,所以化料时一定要将淀粉酶充分溶解,过滤后再将其加入轧槽,以防布沾污;退浆汽蒸时的温度如高于70 ℃,淀粉酶就会失去活性,所以热水洗时要控制水温,水量要大,水洗要充分,防止浮色沾色[4].

1.3 烘干

采用MH634—180型短环烘燥机,没有加张力,织物以烘干为主,车速为40~50 m/min.烘干过程应密切注意机械张力,张力过大会导致缩水率达不到要求,还易发生纬斜.

1.4 柔软整理

柔软整理采用的设备是国产的M988型或仿FOM-71型设备,浸轧工艺参数:温度为(50±2)℃,车速为(500±20) r/min,棉织物柔软整理时间为30 min.

工艺配方:有机硅NTF-3的质量浓度为2.2~2.5 g/L,氯化镁的质量浓度为6.5~7.5 g/L,醋酸的质量浓度为1.0~1.2 g/L.

工艺:浸轧(一浸一轧,轧余率为80%)→烘干.

1.5 拉幅

采用LMH722-180型针铗拉幅机,车速为50~60 m/min,拉幅温度:前区温度为110~115 ℃,中区温度为120~130 ℃,后区温度为120~125 ℃.

2 纯棉色织绒布后整理工艺流程

纯棉色织绒布后整理工艺流程[5]:浸轧(一浸一轧,轧余率为80%)→烘干→拉幅.

2.1 浸轧

采用MH634-180型短环烘燥机,前面有一轧槽,为保证缩水率,布要均匀给湿,进布时张力不宜过大,以防发生纬斜.

2.2 拉幅

温度与纯棉色织平布定型温度相同.由于绒布的回缩性较强,所以定型落布门幅要比成品大1~2 cm.

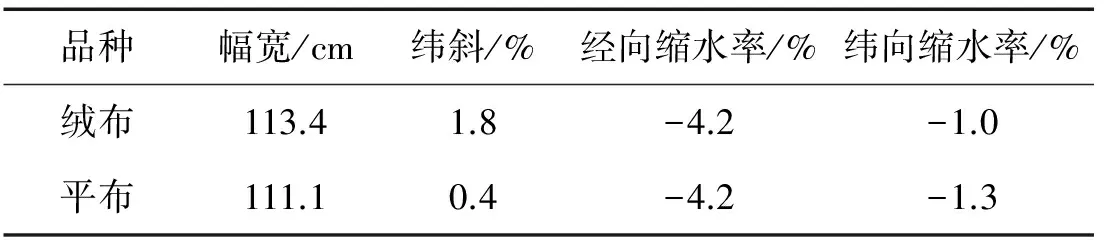

表3 纯棉色织平布及绒布的物理指标对照

拉幅温度应控制在120 ℃左右,温度过高会导致织物手感硬,达不到成品门幅,超喂应控制在3%~5%.

纯棉色织平布及绒布后整理工艺改进后的物理指标对照见表3.

3 结语

通过调整各工序的工艺条件,选择纯棉色织平布及绒布后整理的最佳工艺配方;为保证缩水率,对张力参数进行调整,防止发生纬斜;采用控制工艺,将织物的缩水率由7%降到5%以下,取得了良好的社会效益和经济效益.

[1] 陈立秋.新型染整设备[M].北京:中国纺织出版社,2002:125-148.

[2] 胡木升.染色产品疵病分析与防止[M].北京:纺织工业出版社,2012:125-137.

[3] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.棉针织内衣:GB/T 8878—2014[M].北京:中国标准出版社,2015.

[4] 上海市印染工业公司.印染手册[M].北京:中国纺织出版社,2008:198-203.

[5] 曾林泉.纺织品功能整理——纺织整理365问[M].北京:中国纺织出版社,2015:11-14.

TSI95

A

1674-330X(2017)01-0015-02

2016-09-10

郭怡(1971-),男,河南社旗人,副教授,研究方向为纺织机械与工艺.