基于LMS Virtual.Lab的多级离心泵数值模态分析

2017-03-21侯云鹤

周 岭,侯云鹤,王 伟,杨 阳

1 前言

多级离心泵作为重要的流体机械,广泛应用于城市高层建筑供水、居民生活给排水、农田灌溉、石油化工等多个领域[1,2]。与单级离心泵相比,多级离心泵将各级串连在一起,每一级都由一组叶轮和导叶构成,结构十分复杂,且其各部件的口径、形状及材质各不相同,极易产生振动、冲击和噪声等问题,因此提高多级离心泵的设备可靠性具有重要的意义[3~5]。

模态分析是用来确定结构固有特性的一种技术,是其他动力学分析的基础。主要用于确定机械结构的固有频率和振型。其中,通过有限元计算获得模态参数的方法称为数值模态分析。在通过数值模态分析法了解某一结构在某一易受影响的频率范围内各阶主要模态的特性后,就可预测结构在此频段内在外部或内部各种振源作用下的实际响应[6,7]。近年来,越来越多的学者认识到泵结构的可靠性对改善泵性能具有重要作用,所以数值模态分析在水泵结构设计和优化过程中得到了广泛的应用。刘君等将泵运行过程中流固耦合的作用力作为预应力,对高速离心泵的转子进行了数值模态分析[8];于保敏等通过对离心泵转子结构的模态分析,得到了离心泵转子临界速度的计算方法[9];江亲瑜等通过对离心泵泵体的模态分析,为离心泵的故障诊断、安全运行和振动控制提供了理论依据[10]。

在这些研究的基础上,本文以某四级离心泵为研究对象,建立叶轮和泵体的三维零件模型。应用LMS Virtual.Lab软件进行数值模态分析,重点对叶轮和泵体的振动特性进行研究,得到叶轮和泵体结构的固有频率和其对应的振型。以期为多级离心泵的动力学分析提供一定的基础,进而为泵的运行稳定性提供一定的理论依据。

2 几何模型

采用Creo3.0造型软件,分别对多级离心泵叶轮及壳体等部件进行实体建模并装配,如图1所示。为了便于计算,不对多级离心泵的螺栓、螺母等零件进行造型,考虑到进口端盖、出口端盖以及各级之间的紧密性,采用粘连方式来进行处理。

图1 多级离心泵实体建模

LMS Virtual.Lab软件可以实现有限元结构与几何模型的完全关联,实现机械改进设计的快速评估,大大缩短结构优化周期。其在模态分析部分,可实现试验模态的结果数据读入,便于深入研究多级离心泵的动力学特性。

3 数值模态提取方法

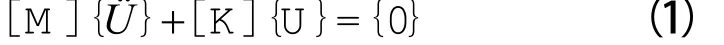

模态是系统结构的固有特性,阻尼对结构的固有频率和振型影响不大,所以本文在求解叶轮和壳体的固有频率和振型时,不计阻尼的影响。结构的无阻尼自由振动方程为:

式中 [M]——结构质量矩阵

{Ü}——节点加速度矢量

[K]——结构刚度矩阵

{U}——节点位移矢量

模态分析中假设结构是线性的,其自由振动为简谐形式:

式中{ϕ}i——第i(i=1,2,…,n)阶固有频率对应的特征向量,即振型

ωi——第i阶固有频率,d/s

t——时间,s

将式(2)代入式(1),有:i

求解式(3)的特征值即可获得结构的固有频率和振型。对于式(3)特征值的求解,LMS Virtual.Lab提供了很多种方法,其中分块Lanczos法采用稀疏矩阵求解器,适用于大型对称特征值问题,该方法具有求解精度高、计算速度较快且适合于壳体模型模态分析的特点,所以本文采用分块Lanczos法进行模态提取。

4 结果分析

多级离心泵壳体的固体材料为PPO,工艺紧凑,粗糙度低,不易受温度及湿度的影响,其材料特性如表1所示。多级离心泵的叶轮与壳体的网格都使用软件LMS Virtual.Lab来进行划分。

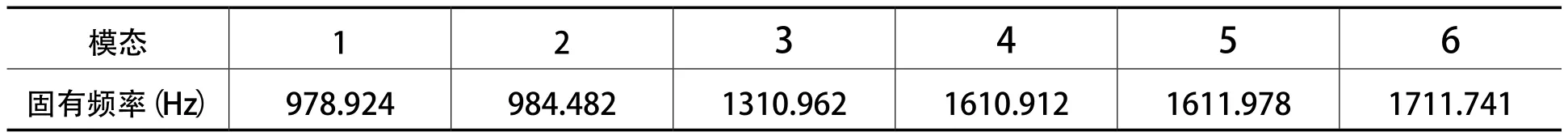

表1 材料特性参数

根据多级离心泵的转速n=2800 r/min及其叶片数Z=8,可计算得到多级离心泵的叶频约为373 Hz,其二次和三次谐波频率分别为746 Hz和1119 Hz。由于离心泵内压力脉动诱发的激励频率主要为二次和三次谐波,而其激励频率均小于2000 Hz,因此本文叶轮的前6阶固有频率和模态振型以及壳体的前14阶固有频率和模态振型进行分析。

考虑到数值计算的工作量和周期,本文在不考虑流体介质作用下,对多级离心泵的叶轮和壳体分别进行干模态分析,以期获得多级离心泵泵体和叶轮两者自身的结构模态。

4.1 叶轮模态分析

多级离心泵各级的结构相同,为了缩短计算周期,本文仅对单个叶轮进行模态分析,不考虑旋转轴,仅使用定义约束面的方法进行简化计算。

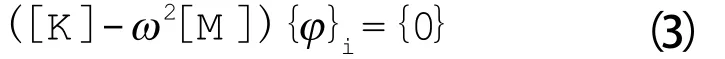

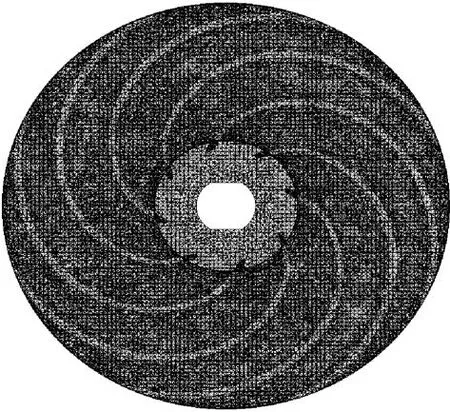

叶轮网格划分如图2所示,对叶轮进行约束,选取叶轮轴向前后方向的2个面,进行x、y、z方向上的移动约束以及x、y、z的旋转约束,计算得到叶轮的模态。通过LMS Virtual.Lab计算得到在2000 Hz的范围内叶轮的固有模态共有6阶。叶轮前6阶的固有频率如表2所示,固有频率振型如图3所示。由表2可以看出,叶轮的第1阶固有频率远高于激励频率,且前3阶固有频率均未与二次和三次谐波频率相重合,因此该叶轮结构较为合理,不易发生共振。

图2 叶轮网格化分

表2 叶轮固有频率

图3 叶轮各阶振型

从图3中可以看出,叶轮整体的变形不大,在叶轮出口处变形较为明显。叶轮的1阶固有频率值较大,为978.924 Hz,第3,6阶的振动较小。第1,2阶的模态振型相似,且呈现180°的旋转对称分布,第4,5阶也有同样的情况,这是叶轮不同角度对称所引起的。

4.2 壳体模态分析

多级离心泵壳体的网格划分如图4所示,对多级离心泵壳体进行约束,选取多级离心泵壳体底座下方的3个面,进行x、y、z方向上的移动约束以及x、y、z的旋转约束,计算得到多级离心泵的模态。多级离心泵壳体结构十分复杂,通过LMS Virtual.Lab计算得到在2000 Hz的范围内壳体的固有模态共有14阶,如表3所示。其1阶固有频率稍低于激励频率,且第4阶固有频率及第7阶固有频率分别与二次及三次谐波频率相近,这说明该离心泵的壳体设计存在缺陷,可能会发生共振现象,不利于多级离心泵的减振降噪。

图4 多级离心泵壳体网格化分

表3 多级离心泵壳体模态固有频率

多级离心泵壳体前9阶的固有频率阵型如图5所示。多级离心泵壳体的变形主要发生进出口区域,其中第一阶的变形主要是进口处的弯曲变形,第2阶的变形主要是出口处的弯曲变形,第4阶出口端盖处变形较大,是因为第4阶的固有频率与二次谐波频率极为相近,壳体发生共振导致的。不仅如此,在第7阶模态振型下,泵体也存在着共振现象,导致在靠近出口处发生了扭曲变形。从第8阶模态开始,壳体变形剧烈。

图5 多级离心泵壳体各阶振型

由于振动过程中的能量主要集中在低阶,所以,弯曲变形是多级离心泵壳体的主要振动方式。进出口处以及出口端盖处变形较大,所以在设计时应该考虑增强这几个部分的刚度以优化其振动特性。

5 结论

(1)叶轮的各阶固有频率大于激励频率,且各阶固有频率均未与高次谐波频率重合,因此可以有效地避免共振现象的产生。

(2)壳体的一阶固有频率稍低于激励频率,且第4阶固有频率及第7阶固有频率分别与二次及三次谐波频率相近,这说明该离心泵的壳体设计可能会发生共振现象,不利于多级离心泵的减振降噪。

(3)弯曲变形是该多级离心泵壳体的主要振动方式。进出口处以及出口端盖处变形较大,所以在设计时应该考虑增强这几个部分的刚度以优化其振动特性。

[1] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[2] 袁寿其,施卫东,刘厚林,等.泵理论与技术[M].北京:机械工业出版社,2014.

[3] 王其磊.多级离心泵转子固有频率影响因素的比较[J]. 排灌机械工程学报, 2015,33(1):31-36.

[4] 李忠,张宁,杨敏官,等.离心泵侧壁式压水室的模态计算分析[J].流体机械,2013,41(11):15-19.

[5] 王其磊,陈国栋.多级离心泵转子的流固耦合特性及试验分析[J].流体机械,2015,43(7):10-15.

[6] 孙敬敬.机械结构的模态分析方法研究综述[J].科技信息,2014(3):80-80.

[7] 梁军,赵登峰,等.模态分析方法综述[J]. 现代制造工程,2006,8(1):139-141.

[8] 刘君,袁建平.带预应力的高速离心泵转子模态分析[J].中国农村水利水电,2014(2):117-121.

[9] 于保敏,黄站立.离心泵转子的有限元模态分析[J].机械工程师,2005(6):108-109.

[10] 江亲瑜,史哲,李宝良.基于ANSYS的高压低噪小流量离心泵泵体的模态分析[J].大连交通大学学报,2010,31(5):25-28.