基于正交试验设计的离心风机多因素优化研究

2017-03-21吕玉坤

张 波,吕玉坤

1 前言

离心风机是火电厂的重要辅机,是仅次于泵的耗电大户[1],其耗电量约占发电机组发电量的1.5%~3%,占厂用电的25%~30%[2]。因此,研究和改造风机,提高其性能,对火电厂的节能增效具有重要意义。

国内外对离心风机的研究多集中于叶轮和蜗壳结构,而对蜗壳型线的优化、叶轮与蜗壳之间轴向相对位置及径向相对位置的研究不多。黄东涛、张建、王建等对叶片通流部分进行了改造[3~5]。Dawes、Nursen、杨静等研究了蜗壳内部的三维旋转流动[6~8]。区颖达、吕玉坤等研究得出了合适的蜗舌间隙,可较好地降低泄漏损失和噪声[9,10]。宋宝军、程博利用数值模拟手段,分别对蜗壳宽度和蜗壳型线优化,提高了风机效率和全压[11,12]。郑金等提出多种节能改造方案,增压风机节电效果显著[13]。因此,耦合蜗壳宽度、蜗舌间隙及叶轮轴向相对位置三因素,探寻最优耦合方案,就有可能提高风机性能。

本文以G4-73№8D型离心风机为研究对象,在蜗壳型线优化的基础上,采用正交试验设计方法耦合蜗壳宽度、蜗舌间隙及叶轮轴向相对位置三因素[14],利用Fluent数值模拟软件,对耦合风机的内部三维流场进行数值模拟,研究其蜗壳内部流动特性,以提高风机性能。

2 正交试验

正交试验设计是利用正交性原理编制并已标准化的正交表,科学安排试验方案,得到的试验结果再用数理统计方法进行处理,使之得出科学结论。

2.1 试验目的

探索基于蜗壳型线优化,耦合蜗壳宽度A、蜗舌间隙B、叶轮轴向相对位置C(叶轮后盘与蜗壳后端的间距)三因素后,离心风机全压与效率都提升的方案。

2.2 试验因素与试验方案

本文试验因素为蜗壳宽度A、蜗舌间隙B、叶轮轴向相对位置C,通过文献可知因素水平。选择因素水平如表1所示。选用正L9(34)交表,确定试验方案如表2所示。正交表安排试验,理论试验方案 9 组:A1B1C3、A2B1C1、A3B1C2、A1B2C2、A2B2C3、A3B2C1、A1B3C1、A2B3C2、A3B3C3;由于计算周期及模型建立耗时较长,本文实际选取G4-73原风机、A1B3C1(型线优化风机)、A3B3C3(耦合风机)3组试验方案。

表1 因素水平

表2 试验方案

3 几何结构的对比和数值方法

3.1 原风机和蜗壳型线优化风机几何结构对比

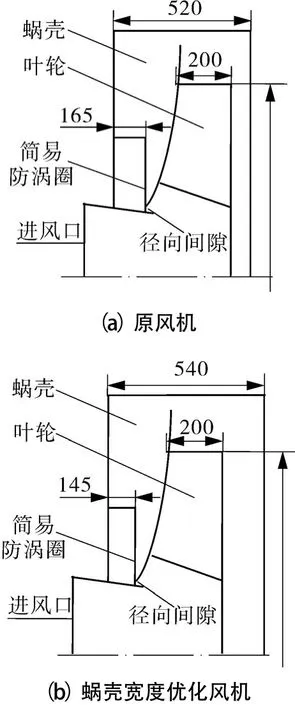

蜗壳型线优化风机减小了小旋转角处的蜗壳型线半径,增加了大旋转角处的蜗壳型线半径,其与原风机几何结构对比,如图1所示。

图1 原风机与蜗壳型线优化风机几何结构

3.2 原风机和蜗壳宽度优化风机几何结构对比

根据文献[11]计算得到,当G4-73№8D型离心风机叶轮前盘与蜗壳前端面间的距离减小20mm,叶轮后盘与蜗壳后端面间的距离增加40mm时,与原风机相比,风机效率和全压得到较大幅度提高,其与原风机几何结构对比,如图2所示。

图2 原风机与蜗壳宽度优化风机几何结构

3.3 数值方法

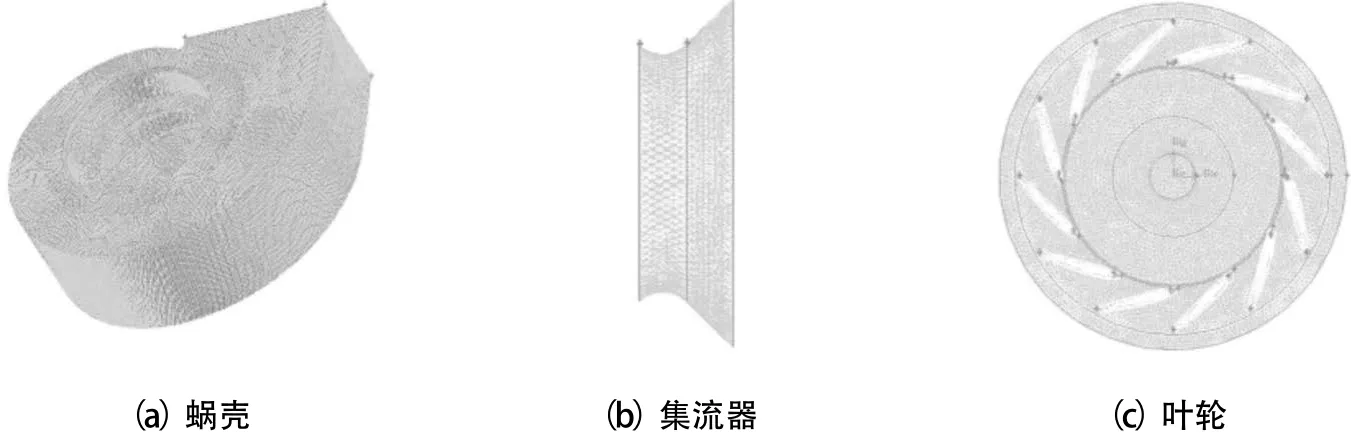

3.3.1 网格划分

本文将风机模型分为集流器、叶轮、蜗壳及进口延长段4个流动区域,对风机叶轮和风机蜗壳采用非结构网格,而集流器和进口延长段采用结构网格。经网格无关性验证,风机的网格总数约为220万个,如图3所示。

图3 风机网格示意

3.3.2 边界条件设置

(1)进口边界条件:以进口延长段进口作为速度进口,进气方向为轴向,速度大小是18 m/s,温度是293 K。

(2)出口边界条件:蜗壳出口设置为压力出口,出口静压为1.675kPa。

(3)壁面边界条件:风机模型包含旋转的动边界和静止的静边界,将整个计算域划分成定子和转子2个子区域[15~20]。旋转叶轮和静止蜗壳之间的耦合采用多参考坐标系模型(简称MRF)。先设置转子和静子的交界面,然后设置对应实体的转速,旋转壁转速为1450 r/min非旋转壁面为0。

4 计算结果分析

4.1 蜗壳型线优化风机与原风机结果分析

以风机的全压和效率作为衡量改造方案优劣的指标。当风机处于额定转速(1450 r/min),分别对蜗壳型线优化和原风机在负荷为65%、75%、82%、86%、100%、105%和110%5个工况下进行数值计算,并对改造风机的全压和效率与原风机的全压和效率进行比较,如图4,5所示。

图4 型线优化风机与原风机的全压对比

图5 型线优化风机与原风机的效率对比

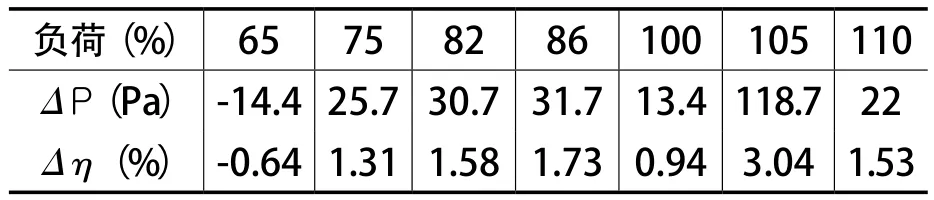

表3为型线优化风机相对于原风机在风机负荷为65%~110%内的全压和效率的平均增长值。

表3 全压和效率的平均增长值

从图4、5和表3可以看出:在负荷为65%、75%、82%、86%、100%、105%和110%的7个工况下,型线优化后风机的全压和效率较原风机都提高了;从总体上,型线优化风机与原风机比较,全压平均提高57.3 Pa,相对提高了3.64%,效率平均提高了2.81%。

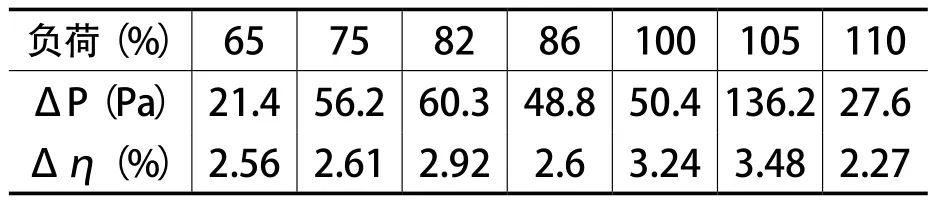

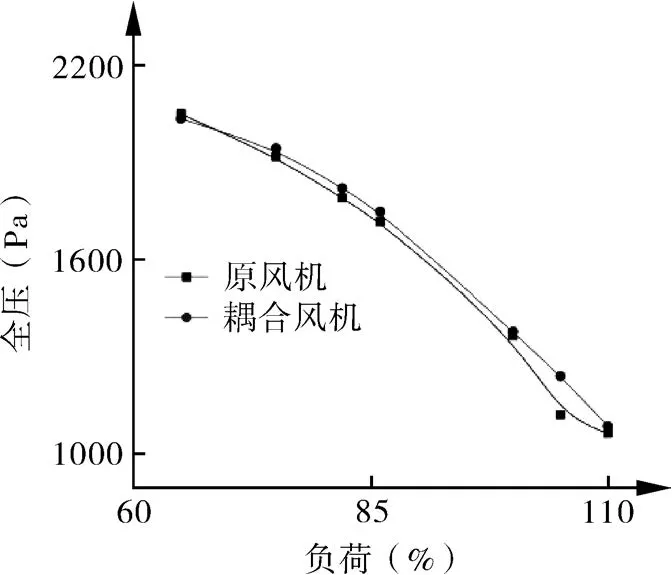

4.2 耦合风机与原风机结果分析

当风机处于额定转速(1450 r/min),分别对原风机和耦合风机在风机负荷为65%、75%、82%、86%、100%、105%和110%的7个工况下进行数值计算,并对耦合风机的效率和全压与原风机的效率与全压进行比较,结果如图6,7所示。表4为耦合风机相对于原风机在风机负荷为65%~110%内的效率和全压的平均增长值。从图6,7和表4可以看出:在负荷为65%、75%、82%、86%、100%、105%和110%的7个工况中,65%负荷的工况下,耦合风机较原风机,全压和效率略微下降,其它负荷下耦合风机的全压和效率都提高了;从总体上,耦合风机与原风机比较,全压平均提高32.5 Pa,相对提高了2.07%,效率平均提高了1.36%。

图6 耦合风机和原风机的全压对比

图7 耦合风机与原风机的效率对比

表4 全压和效率的平均增长值

4.3 耦合风机内流场分析

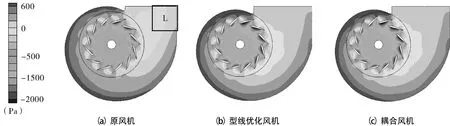

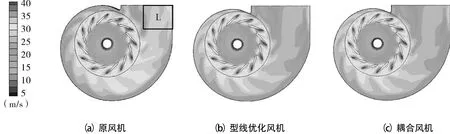

图8为原风机、型线优化风机和耦合风机的全压对比云图。

图8 3种风机全压云图

从图上可以看出,型线优化风机和耦合风机蜗壳区域内全压得到很大提高,主要是由于型线优化风机和耦合风机都减小了蜗舌间隙,增加了蜗壳的扩压区域,从而提高了风机全压

图9所示为原风机、型线优化风机和耦合风机的静压对比云图,从图上可以看出,在叶轮内,静压沿半径方向是逐渐增大的;在蜗壳通道中,静压随蜗壳半径的增大亦增大,这表明速度在迅速减小,动能转化为压力能。在原风机的L处,存在压力较低的区域,其形成是因为从叶轮出来的高速气流没有蜗壳环壁阻挡,不能马上减速扩压,而是通过一个缓慢过程减速升压,从而该处压力相对较低;另外,由于蜗壳出口通流截面积较小,导致速度增加,从而降低了静压。原设计蜗壳通流面积较窄小,而优化后风机蜗壳通流面积变宽,气流在蜗壳通道出口处加速不明显,低压区L也就缩小了。

图9 3种风机静压云图

图10所示为原风机、型线优化风机和耦合风机的速度对比云图,从图上可以看出原风机在蜗壳出口处流场较为混乱,低压区域处的速度较高,此处部分压能转化为动能。比较型线优化风机和耦合风机,风机出口速度场分布均匀。

图10 3种风机速度云图

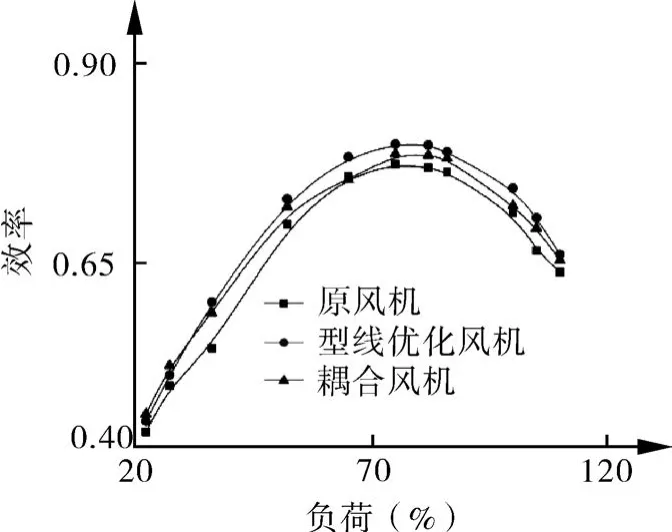

4.4 性能曲线分析

由图11可看出,当相对流量在27%~110%之间时,优化风机的全压整体高于原风机。在相对流量为27%~65%时,耦合风机全压高于型线优化风机;当相对流量大于65%时,型线优化风机全压高于耦合风机,较原风机提高3.61%,较耦合风机提高1.54%。

图11 3种风机全压曲线

由图12可看出,当相对流量在27%~110%之间时,优化风机的静压亦整体高于原风机。在相对流量为27%~65%时,耦合风机静压高于型线优化风机;当相对流量大于65%时,耦合风机静压和型线优化风机静压相差不大。

图12 3种风机静压曲线

由图13可以看出,对风机进行型线优化和耦合优化改造,在相对流量处于30%~110%之间时,两种优化蜗壳后的风机,效率较原风机整体提高。当相对流量为22%~40%时,耦合风机的效率高于型线优化风机。

图13 3种风机效率曲线

综合图11~13,在小流量工况下,耦合风机的全压、静压、效率高于原风机和蜗壳型线优化风机,因而,变工况能力更强;当相对流量处在40%~110%之间时,耦合风机与型线优化风机较原风机,全压、静压、效率都提高,型线优化风机提高的更多,因而,此段负荷区间,蜗壳型线优化风机变工况能力更强。

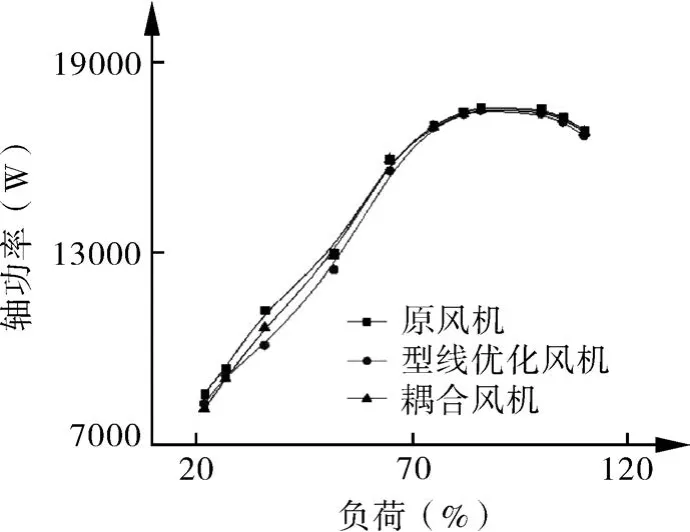

图14为3种风机轴功率曲线。由图14可以看出,随着流量的增大,两种风机的轴功率也随之增大,且优化风机功率均小于原风机;相对流量处在22%~30%时,耦合风机轴功率小于型线优化风机;当相对流量处于30%~110%时,型线优化风机轴功率小于耦合风机。从风机运行耗电量来考虑,小流量运行时,耦合风机较为节能;而在大流量运行时,型线优化风机相对节能。

图14 3种风机轴功率曲线

5 结论

(1)正交试验设计方法耦合蜗壳宽度、蜗舌间隙及叶轮轴向相对位置三因素,为离心风机优化研究提供借鉴意义。

(2)当风机负荷处于65%~110%之间,型线优化后风机的全压和效率较原风机都提高了,全压平均提高57.3Pa,相对提高3.64%,效率平均提高2.81%;耦合风机在65%负荷的工况下,较原风机,全压和效率略微下降,其它负荷下耦合风机的全压和效率较原风机都提高了,全压平均提高32.5Pa,相对提高2.07%,效率平均提高1.36%。

(3)在小流量工况下,耦合风机变工况能力更强,其它工况下,型线优化风机变工况能力较强。从风机运行耗电量来考虑,小流量运行时,耦合风机较为节能;而在大流量运行时,型线优化风机相对节能。

[1] 吕玉坤,葛则锟,李春曦.基于折算转速的离心泵并联节流调节经济性分析[J].试验室研究与探索,2012,31(2):33-35.

[2] 王松岭,骞宏伟,李春曦,等.基于最小二乘法的离心风机叶轮参数优化研究[J].热力发电,2009,38(12):24-28.

[3] 黄东涛,边晓东,唐旭东,等.长短叶片开缝技术在离心风机设计中的应用[J].清华大学学报(自然科学版),1999,39(4):6-9.

[4] 张建.G4-73№8D风机叶轮改造数值模拟与试验研究[D].保定:华北电力大学,2006.

[5] 王建.离心风机叶轮附加小叶片长度的优化研究[D].保定:华北电力大学,2006.

[6] Dawes WN.A simulation of the unsteady interaction of a centrifugal impeller with its vaned diffuser:flow analysis[J].Journal of Turbomachinery.1995;117:213-22.

[7] NursenEC,Ayder E.Numerical calculation of the three-dimensional swirling flow inside the centrifugal pump volutes[J].International Journal of Rotating Machinery.2003(9):247-253.

[8] 杨静.叶轮机械轴向蜗壳内部流动的数值分析[D].武汉:华中科技大学,2005.

[9] 区颖达,游 斌. 分体空调室内体贯流风机蜗舌间隙对气动特性的影响[J].风机技术,2001(4):8-11.

[10] 吕玉坤,张波,程博.基于CFD的离心风机叶轮中心位置优化研究[J].风机技术,2015(4):38-43.

[11] 宋宝军. 基于CFD的离心风机蜗壳与叶轮相对位置优化研究[D].保定:华北电力大学,2013.

[12] 程博.G4-73离心风机叶轮与蜗壳径向适配性研究[D].保定:华北电力大学,2014.

[13] 郑金,何建业,周欣安.330MW机组脱硫增压风机节能改造[J].热力发电,2011,40(3):69-71.

[14] 董如何,肖必华,方永水.正交试验设计的理论分析方法及应用[J].安徽建筑工业学院学报(自然科学版),2004(6):103-106.

[15] 陈阳,黄友根,王军,等.倾斜蜗舌对前弯离心风机蜗舌区域流动影响的数值研究[J].流体机械,2015,43(9):26-30.

[16] 常超,何奕为,吴俊锋,等.双进气后向离心机的气动性能数值模拟及其改进[J].流体机械,2016,43(6):44-46.

[17] 贾志彬,陈强,汪军,等.微穿孔消声器在小型高速离风机中的应用研究[J].流体机械,2015,43(8):6-10.

[18] 韩平,王天堃,孟永毅.基于LS-SVM的一次风机振动在线监测及故障预警研究[J].机电工程,2016,33(5):629-632.

[19] 王小华,任轶,戴侃,等.高速泵效率影响因素的正交试验研究[J].化工设备与管道,2016,53(2):43-46.

[20] 游斌,Elhadi E E,谢军龙,等.多翼离心风机的三维数值模拟[J].工程热物理学报,2003,24(3):439-422.