两级液环真空泵的数值模拟研究

2017-03-21黄广平许弘雷丁学俊刘根凡

黄广平,许弘雷,丁学俊,刘根凡

1 前言

液环真空泵具有无须对泵内进行润滑;适宜抽吸有毒、有害气体;气体在压缩过程中温度变化很小等特点。因此特别适用抽吸和压缩易燃易爆、含粉尘、水蒸汽的气体,在石化、冶金、电力、轻工、食品等行业有着广泛且不可代替的应用[1]。液环泵运行时,液环消耗叶轮提供的大部分能量,所以液环泵的效率较低,一般在50%以下。如何提高运行效率一直是液环真空泵研究的重点。但是液环真空泵泵内是三维空间的两相流动,伴有传热传质过程,以往的理论分析和试验研究存在较多难点。计算流体动力学CFD是近年来流体机械研究的一个重要方向,CFD可以弥补理论和实验研究的一些不足。运用CFD方法进行液环泵研究主要有:运用商业的数值计算软件进行泵内流场和泵体结构力学分析[2~5],运用编程的方法进行流场的计算分析等[6]。这些研究都以单级泵作为研究对象,对两级液环泵的研究还少有报道。本文运用ANSYS FLUENT软件对两级液环真空泵进行数值模拟研究,得到两级液环真空泵的流场,对其进行分析。

2 模型

2.1 数学模型

VOF模型是FLUENT软件提供的多相流模型之一,可以用来求解互不相渗混的多相流的流场[7~11]。不同的流体相共用同一套控制方程,追踪单相流体在网格中所占的体积分数,从而得出不同流体之间的交界面的情况。该模型适合于求解多相流的自由交界面。

为尽量与实际相符,本次研究中,考虑了流体的温度、压力和速度等重要的因素,同时还考虑了粘性的影响。但忽略了液体蒸发的传热传质过程和流体向壳体传热的热扩散过程。

2.2 物理及网格模型

本研究对象为某公司提供的两级液环真空泵模型,是单吸单排锥体出入口同轴式两级液环真空泵。图1为该泵的局部剖视。在网格划分之前,对结构进行了简化,主要有:以直角代替结构中的小圆角和倒角,进出口流道规整等。运用三维建模软件进行建模,用ICEM进行网格划分。使用非结构网格,网格总数为155万,网格质量在0.2以上。图2为整个流动空间的网格示意。

图 1 两级液环真空泵局部剖视图

图 2 网格示意

2.3 求解器及边界条件设置

该型两级液环真空泵转速为590 r/min,排气压力为1.01 MPa,补水口的补水压力为1.06 MPa,补水温度15 ℃,吸气温度20 ℃。本文进行了3个不同入口压力的计算对比,压力分别为16930,33860,67000 Pa。进行非稳态计算,初始计算时间步长1×10-6s。固壁采用无滑移边界条件,运用动网格模型处理旋转区域和固定区域。选用标准k-ε湍流模型,VOF两相流模型,piso压力速度耦合算法。

3 模拟结果

本模拟研究按入口压力由低到高,将3个工况命名为工况a,b,c,它们的气体入口压力分别为16930,33860,67000 Pa。本次研究的压力均为绝对压力。所采用的网格模型和求解设置参数相同。各自总的计算时间为0.35,1.06,0.69 s。

本研究截取流动最复杂的流动区域(低压级叶轮叶间流体流动区域)的3个截面作为重点研究对象,高压级取叶轮厚度的中心面为研究对象,依次命名为截面Ⅰ,Ⅱ,Ⅲ,Ⅳ,截面的坐标值 分 别 为 Z=-397,-597,-797,-140。 如 图 2 所示,坐标系的原点为高压级叶轮端面和旋转中心轴的交点。结果分析先进行同一工况的纵向对比,因为工况b计算时间长,叶轮转动的周数更多,流场变化更为充分,所以采用工况b进行纵向分析。最后将进行不同工况的横向对比。

3.1 工况b同一时刻不同截面的两相云图

图3为工况b计算时长为1.05 s时不同截面处的两相云图。截面Ⅰ(Z=-397)处的叶轮间流道与进出口没有直接接触,截面Ⅱ(Z=-597)处则有较小的面积与进出口相接触,而截面Ⅲ(Z=-797)处则与出口有较大面积的直接接触。

图3 工况b不同截面相同时刻两相云图

液环泵在实际工作过程中,泵内流体流动受叶轮形状,转速,安装的偏心距和流动空间的形状等因素影响,不同截面处的气液分布并不相同。理论研究假设气液交界面的形状是明显区分的规则曲线,实际情况并不是,图3也反映了这一点。但是图3气液交界面与理论假设的形状和计算所赋予的初始形状相差太远。出现这样的结果与数值计算的计算时间、精确度和边界条件设置有关。该型液环真空泵的转速为590 r/min,该时刻的计算时间为1.05 s,叶轮所转动的转数约为10圈。

3.2 工况b不同时刻同一截面的两相云图

图4为工况b不同时刻截面Ⅲ处两相云图,随着计算时间的累积,叶轮由初始相位开始旋转,叶轮旋转的能量传递到叶轮间的液体和气体中。由于受力方向和可压缩性的影响,气液交界面的形状与初始假设的理想曲线发生偏离。在本研究中,偏离随着计算时间的进行越来越严重。这对模拟结果的可信度造成了不良的影响,后续将重点进行研究。

图 4 工况b低压级不同时刻相同截面两相云图

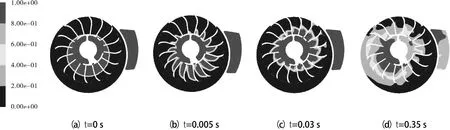

图5 为工况b不同时刻截面Ⅳ处两相云图,从左到右计算时间为0,0.005,0.03,0.35 s。因为高压级和低压级之间的级间流道是直接连通的,因此图5没有显示级间流道部分。高压级两相随计算时间变化的趋势与低压级的相似,0.35 s时低压级和高压级出现较大差异的原因是后续工作的重点研究对象。在本次研究中,计算的数学模型相同,显示的结果不同主要由于不同流体的性质和流体所处的结构决定的。由图4和5对比可看出,高压级和低压级截面的两相分布基本相似,所以对应的压力场、速度场也是相似的。下文将主要进行低压级的流场的展示和分析。

图5 工况b高压级不同时刻相同截面两相云图

3.3 工况b不同时刻同一截面的压力

图6 所示为工况b不同时刻截面Ⅲ处的静压云图。随着计算时长的增加,气体的静压力为设定的进出口静压力,而水的静压力在不断的增加。液环真空泵在实际的启动过程中,静压力变化的规律也是如此的。计算时长0.35 s后,静压力大部分在2.1 MPa左右。液环泵内流体的静压力有3个主要的影响因素:初始化时的赋值、重力、能量的转换。液环泵初始时刻或计算时长较小时,静压力主要影响因素为初始赋值。随着计算的进行,叶轮旋转的能量转化成流体的动压,又因为流体通过的空间通道面积的变化,动压与静压互相转换。依据流体力学的原理静压力分布应是:流体流动截面大的区域,静压力比流体流动截面小的区域要大。在该型液环真空泵中,流体流通截面最小的部位在竖直轴的上半部的流体理论上全部为液体。此处液体受到重力、叶轮旋转的周向力和流动空间变小时固体壁面的挤压力的作用,而这些能量在这一区域,不能转换为气体的内能,因此该区域处的静压力将升高。

图6 工况b不同时刻截面Ⅲ处静压力云图

图7 工况b不同时刻截面Ⅲ处动压力云图,从左到右计算时长t=0.005,0.03,0.35 s。由图可看到叶轮能量传递给液体和气体的大小是不同的,动压的计算公式为P=ρv2/2。速度相差不大,但空气和水的密度相差较大,所以计算区域内的两相各自的动压相差较大。由图还可以看出,计算时长过小的情况下,蜗壳外部与叶轮没有直接联系部位的水还没有开始运动。实际的流体由静止开始到运动不是瞬时完成的,数值模拟也体现了这一点。

图7 工况b不同时刻截面Ⅲ处动压力云图

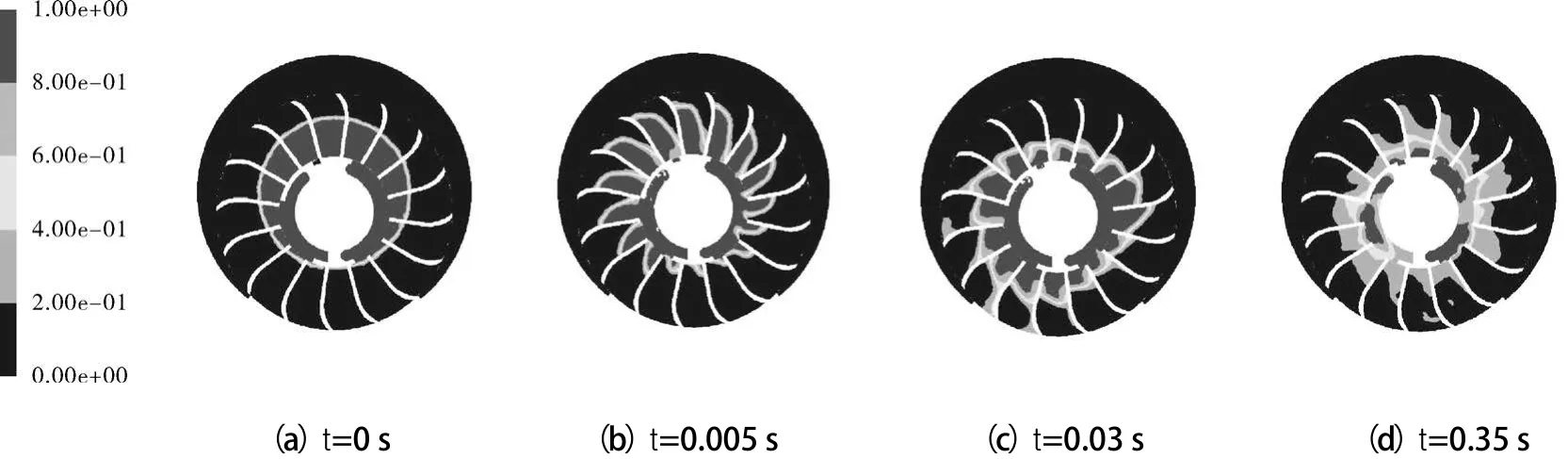

图8 为工况b不同时刻截面Ⅲ处总压力云图,随着计算时长的增加,截面流体的总压力逐渐升高。部分与叶轮有直接能量交换的水的总压在计算时长进行到一定程度后,总压呈现规则的分布。总压的较大值出现在流体流通截面变小处。下面我们对压力的具体数值进行分析。在截面Ⅲ处截取如图8所示的截线(即为X=0截线)分析压力的具体数值分布,如图9所示。

图8 工况b不同时刻截面Ⅲ处总压力云图

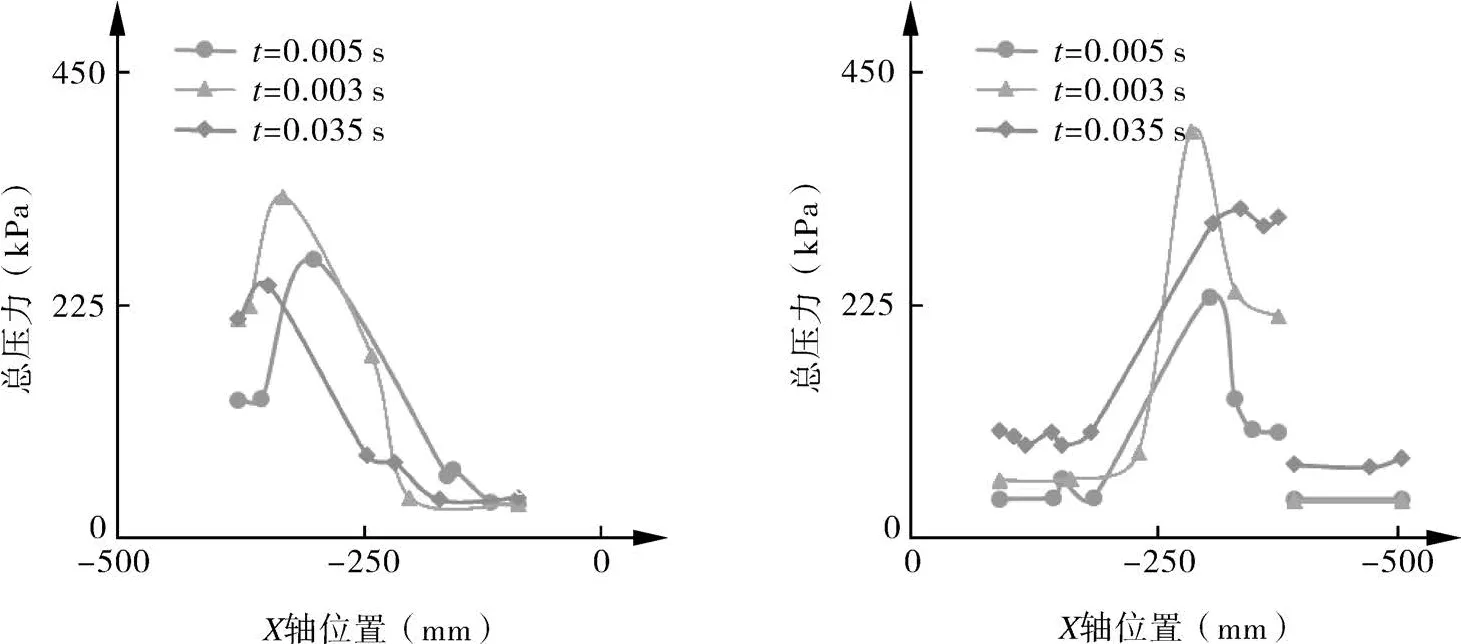

图9 为截面Ⅲ处不同时刻X=0截线处的压力分布,不仅给出了叶轮间和蜗壳处的具体压力,还给出了级间流道及进出口处的压力具体数值。由曲线可看出,在叶轮端部(叶轮半径为330 mm),X轴位置±300左右出现压力的峰值;在进口处,压力为设定的入口压力值;而在出口和级间流道处的压力相等,且处于两级液环泵中间级压力的区间范围内。但是0.35s时的压力相比0.005s和0.03s时的压力要高,主要是因为随着时间的变化,流动更趋于深入,叶轮传递到流体的能量更充分引起的。参考下面的速度云图,这个结论将更加的明了。

图9 不同时刻相同截面总压力曲线

3.4 工况b同一截面不同时刻的速度云图

图10 为工况b不同时刻截面Ⅲ处速度云图,从左到右计算时长t=0.005,0.03,0.35 s。速度的分布大部分在10~20 m/s之间,该型液环真空泵在该转速下理论线速度为9~18 m/s。本研究所选用的模型中,流体与流体之间只考虑粘性的作用,蜗壳中没有与叶轮相接触的水随着计算时长的增加由静止到运动是符合理论实际的。速度云图与动压云图相对应,很好地说明了液环真空泵内叶轮能量传递给气体和液体的不对等关系。单位体积液环获得的能量要比单位体积气体获得的能量要多,而且在液环泵内部,液体占据了大部分的空间,这是液环真空泵效率低下的主要原因。在液环真空泵设计时应注意这点。

图10 工况b不同时刻截面Ⅲ处速度云图

3.5 同一截面不同工况的对比

图11 为截面Ⅲ处不同工况相同计算时长的两相云图,计算时长分别为0.35,0.35,0.36 s。对比可知,除了进口压力的不同外,在其他边界条件和计算时长相同的情况下,该截面处两相分布没有明显的区别。如果能保证数值模拟与实际相符,则模拟的结果在预测两相交界面这方面是可靠的。

图11 截面Ⅲ处不同工况相同计算时长时的两相云图

4 结论

(1)计算流体力学在分析两级液环泵内三维流场的分布时,有较高的可信度,可以进行压力场,速度场,两相分布等的分析,数值模拟结果对液环真空泵的设计有一定的指导意义。

(2)数值模拟计算结果表面进出口压力对气液两相交界面没有明显影响。

(3)数值模拟的计算时长是影响两级液环真空泵内三维流场分布的一个重要因素。泵在实际运行过程中,启动到达稳定的时间较短,其中的流场变化迅速而复杂,理论和试验研究的手段很难揭示其中的流场变化情况,数值模拟较好的弥补了这一方面的不足。

[1] 任德高.水环泵[M].北京:机械工业出版社,1998.

[2] 张人会,郭广强,杨军虎,等.液环泵内部气液两相流动及其性能分析[J].农业机械学报,2014(12):99-103.

[3] 郭广强.液环泵内部气液两相流动及其性能研究[D].兰州:兰州理工大学,2014.

[4] 黄思,阮志勇,邓庆健,等.液环真空泵内气液两相流动的数值分析[J].真空,2009(2):49-52.

[5] 黄苗苗,李国君,匡晓峰.水环真空泵内部气液两相流动的数值分析[J].船舶力学,2011(7):722-729.

[6] Kakuda K,Ushiyama1 Y,Obara S,et al.Flow simulations in a liquid ring pump using a particle method[J].CMES, 2010,66(3):215-226.

[7] ANSYS Inc.FLUENT theory guide[Z].Pittsburg:ANSYS Inc,2012.

[8] 李玲,陈永灿,李永红.三维VOF模型及其在溢洪道水流计算中的应用[J].水力发电学报,2007(2):83-87.

[9] 谭思超,赵富龙,李少丹,等.VOF 模型界面传质与体积传质的转换方法[J].哈尔滨工程大学学报,2015(3):317-321.

[10] 张一文,高宏力,毛润,等.水环真空泵临界转速的计算和有限元分析[J].流体机械,2016,44(1):34-37.

[11] 魏海鹏,符松.不同多相流模型在航行体出水流场数值模拟中的应用[J].振动与冲击,2015(4):48-52.