带分流叶片的低比转速离心泵的特性研究

2017-03-21方祥军

邱 铖,方祥军

1 前言

低比转速离心泵一般是指比转速ns=30~80的离心泵,其流量小、扬程高,广泛应用于农业排灌、城市供水、矿山矿井、石油化工和航天工业等领域[1]。由于低比转速离心泵叶轮直径相对较大,出口宽度窄,流道长而窄,致使圆盘摩擦损失和流道内水力损失较大,从而导致效率较低。为了提高低比转速离心泵的效率,一种常用的方法是采用分流叶片设计。近年来,CFD数值计算求解离心泵内流场已成为水力设计和计算的有力工具,在分析离心泵内部复杂的三维湍流流动,了解流动规律,优化设计方案,缩短设计过程中起到了很大作用。

国内外对低比转速离心泵的内流分析和采用分流叶片提高泵性能的研究较多。文献[2~6]讨论了叶片数、分流叶片不同径向位置及周向位置等对离心泵内流场及整机性能的影响,研究了分流叶片对流动影响的机理。何有世等对分流叶片离心泵叶轮内流场进行了三维湍流数值模拟[7],并与PIV流场测试相互验证,揭示了分流叶片在离心泵内流场中改善“射流-尾流”结构的作用。Ye L等对离心泵进行了数值模拟和性能测试,研究了分流叶片对泵性能和全流场的非定常特性的影响[8]。张云蕾等研究了短叶片进口直径不同的分流叶片对离心泵空化性能的影响规律[9]。

上述离心水泵研究工作大多以蜗壳扩压器为主,目前对采用叶片扩压器的离心泵研究的文献较少,研究分流叶片对叶片扩压器影响的文献更少。Arndt N等用试验的方法研究了带叶片扩压器离心泵的转静干涉[10]。Pavesi G等通过试验、测量和三维非定常计算,对带叶片扩压器的离心泵中,扩压器对流场不稳定性和噪声的影响进行了研究[11]。Segala W和Stel H等研究了带叶片扩压器离心泵中内部流动[12,13]。

本文对带分流叶片和叶片扩压器的低比转速离心泵内外特性进行研究。采用CFX软件,对有无分流叶片的带叶片扩压器低比转速离心泵不同工况进行数值模拟,与试验结果做了对比。通过对叶轮内部流动的研究,分析分流叶片提高低比转速离心泵性能的原因,并研究其对叶片扩压器的影响。

2 模型参数和数值计算条件

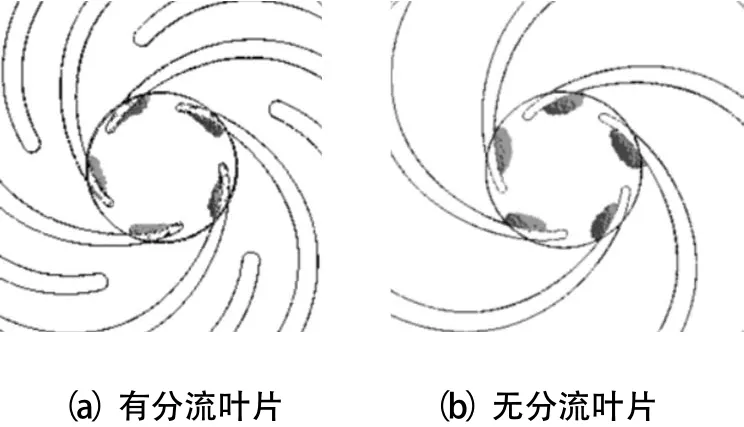

由前期工作得到了叶轮的设计参数,根据参数用SolidWorks软件对离心泵进行了三维建模。图1为有无分流叶片2种情况的流道图,在数值计算时分为进口段,叶轮和叶片扩压器3个部分。离心泵叶轮和扩压器的具体参数见表1。离心泵的设计参数为:流量Q=40m3/h,扬程H=160m,转速n=5510 r/min,比转速ns=47.12。

图1 带分流叶片和不带分流叶片的流道

表1 叶轮参数

用ICEM软件对三维模型进行网格划分。考虑非结构化网格对复杂模型的适应性较强,因此采用非结构化网格,对模型分3个部分建模,分别为进口段、叶轮和扩压器,网格节点总数约为52万。对边界层进行了加密,经网格无关性检验,所选取的网格数量对计算结果的影响小于0.5%,考虑到计算机资源的影响,选取了现有网格。

采用ANSYS CFX软件,选择k-ε湍流模型进行定常计算,计算工质选择25℃的清水和饱和压力为3169 Pa的25 ℃的水蒸气。采用Rayleigh Plesset方程来描述空泡的生成与破灭,气泡平均直径设为2 μ m,进口的空泡体积分数设置为0,液体水的体积分数设置为1。转静交界面选用适合叶片扩压器的stage的处理方法,采用一阶迎风格式离散方程,对有无分流叶片的2种叶轮进行了计算。2种叶轮的边界条件一致。设置进口条件为压力进口,静压值为1.01×105Pa;质量出口;壁面为无滑移壁面,壁面函数采用自动壁面处理法;壁面颗粒粗糙度设为0.1 mm。

3 数值结果分析

3.1 分流叶片对离心泵外特性的影响

为研究分流叶片对低比转速离心泵叶轮内流场和性能的影响,分别对有无分流叶片的流动进行了数值模拟,对比其扬程和效率。

根据计算结果中的进出口总压差计算扬程:

式中 H——泵的扬程,m

pin,pout——进、出口压力,Pa

ρ——水的密度,kg/m3

根据CFX-POST中获得叶轮绕z轴的力矩Mz,可计算泵的水力效率:

式中 η——水力效率

Q——流量,m3/h

n——泵的转速,r/min

Mz——叶轮绕z轴的力矩,N·m

根据式(1)和式(2)计算得到扬程和效率如图2所示。从图中可以看到,带分流叶片离心泵的扬程和效率要高于不带分流叶片离心泵的扬程和效率。设计点上,添加分流叶片后扬程增加5.3%,约8.7 m。设计点的水力效率由60.7%上升到62.3%。分流叶片在低比转速离心泵中的应用,既提高了扬程和效率,又不影响泵在矿山矿井等复杂工作状态下的杂物通过能力。

图2 有无分流叶片的离心泵扬程和效率对比

3.2 分流叶片对叶轮流道内流动的影响

在2个叶片间的叶轮通道中添加分流叶片,可以在不增加叶轮进口处排挤的情况下增加叶轮的有效叶片数,改善叶轮流道的流场结构。图3为设计流量下,有无分流叶片时(左侧一半为有分流叶片叶轮,右侧一半为无分流叶片叶轮),转静交界面高度一半处的截面(以下称中截面)上的静压分布情况。

图3 设计工况有无分流叶片的水泵中截面的静压分布

由图3可见,静压在叶轮流道内沿径向逐渐升高。从图可以明显看出,分流叶片提高了低比转速离心泵的出口压力。对比叶片进口处的压力分布,从局部放大图中可以发现,有分流叶片的情况下,叶片前缘处的低压区域更小,因此空化效应对叶片前缘的侵蚀更小,分流叶片提高了泵的空化性能。

为了进一步分析分流叶片对叶轮内流动的影响,研究了2种叶轮大叶片压力面和吸力面的压力分布情况。定义叶片上任一点的压力系数:

式中 p——任意位置的静压,Pa

Umax—— 叶片最大线速度(在叶片出口处取得),m/s

图4为中截面与叶片交线上,沿叶片子午线的压力系数曲线。横坐标为半径的无量纲值,r0为叶轮出口半径。其中叶轮1为带分流叶片的叶轮,叶轮2为没有分流叶片的叶轮。

图4 2种叶轮中沿叶片子午线压力系数曲线

从图4可以看出,在叶片的压力面和吸力面上,压力都随着相对半径的增加而增加。在叶片的进口处,压力面上有一个明显的低压区,且叶轮1中低压区的压力更低,这一点和中截面的静压分布图中所显示的情况相符。叶轮1和叶轮2中,吸力面的压力系数曲线重叠的较多,可以认为分流叶片并没有改变大叶片吸力面的压力分布情况。而压力面上,2种叶轮的压力系数曲线相差较大,相同的位置上,只有大叶片时的压力系数要明显大于在大叶片中间添加了分流叶片的情况,分流叶片减小了压力面和吸力面之间的压力差。

压力面和吸力面压力所包围的面积可以表征叶片的载荷。添加分流叶片后,相同情况下,本来需一个大叶片对流体做的功,现在由大叶片和分流叶片共同做功。而大叶片的载荷减小了,流道就更不容易发生流动分离。

图5为设计流量下中截面上的二维流线和速度矢量图。从图可以清楚地看到没有分流叶片时,在中截面上,叶片压力面靠近进口处,存在回流区。而由于分流叶片的存在,使得大叶片压力面的分离区消失了。这是由于在大叶片间增加分流叶片,使得流体在进入分流叶片的进口时,由于流道变小,对流体有一个加速的作用。观察图5中分流叶片前缘,可发现这一加速作用。而对流体的加速能有效地抑制流动分离。减小了分离就减小了叶片通道内的二次流损失,提高了水力效率,相同输入功率下,扬程也提高了。分流叶片在不增加叶片进口阻塞的情况下,增加了有效叶片数,使流体能沿叶轮流道更加均匀地流动,减小了高速旋转的叶轮流道内的流动分离。虽然增加分流叶片的同时也增加了流动的摩擦损失,但与减小分离带来的效果相比,对离心泵性能的有益之处更大。

图5 设计工况有无分流叶片的水泵中截面流线图

转静交界面处的转静干涉对离心泵的性能影响很大。叶轮出口速度分布的不均匀,会影响流体进入叶片扩压器后的流动和扩压器的扩压能力。观察叶轮出口处的速度分布,没有分流叶片时,大叶片压力面靠近出口处速度相对更大,而吸力面靠近出口处的速度更小,即存在所谓“射流-尾流”结构。而分流叶片使叶轮出口速度更均匀,分流叶片冲刷了尾流,改善了“射流-尾流”结构,使叶轮出口速度更均匀,因此进入扩压器后的流体流动也更均匀。分流叶片改善了流体进入转静交界面前的流动,减小了转静干涉带来的损失,有助于提高叶片扩压器的扩压能力。

3.3 分流叶片对扩压器扩压能力的影响

扩压器的扩压能力可以用扩压器进出口的压力升或压力比来表示。

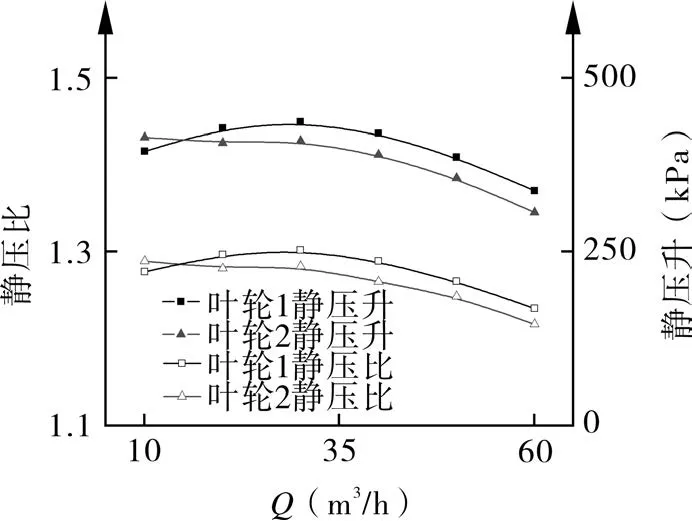

图6为有分流叶片(叶轮1)和无分流叶片(叶轮2)2种情况下,扩压器进出口的静压升(出口静压减去进口静压)和进出口静压比(出口静压比进口静压)随流量的变化曲线。

从图可见,不管是静压升还是静压比,有分流叶片的比无分流叶片的要高(除第一个流量点以外)。这是由于分流叶片使进入叶片扩压器的液体流动更均匀,优化了 “射流尾流”结构,减小了转静干涉带来的损失,从而提高了扩压器的扩压能力,获得了更高的静压升和静压比。

图6 有无分流叶片时扩压器扩压能力对比

3.4 分流叶片对叶轮气蚀的影响

对计算结果进行气蚀性能分析。得到2种叶轮的气蚀情况,如图7所示。设计转速设计流量下,水泵进口总压为10m,叶轮流道中水蒸气的体积分数在0.5%以上的分布情况。由图可以发现,气蚀主要发生在叶片进口的叶盆一侧。发生气蚀的区域范围都较小,这是由于进口总压是根据实际情况设置为10m的原因(潜水泵气蚀较小)。但相比而言,有分流叶片时,气蚀的区域更小。这说明了分流叶片提高了叶轮的气蚀性能。而在非潜水泵的应用中,这一点就显得非常重要。

图7 2种叶轮设计点的气蚀情况

4 性能试验

4.1 试验装置

该试验在水泵微机测试系统试验台上进行,试验装置如图8所示。试验时,通过变频器改变电机的输入频率获得不同的电机转速,用节流阀控制流量,试验中每改变一次阀门开度,测量一次试验数据。试验在室温下进行,采用清水作为试验介质。该试验执行标准为MT/T671-2005。流量由LWGY涡轮流量计测量,泵的出口压力由压力变送器测量。所使用的涡轮流量计精度等级为1.0级,压力变送器的精度等级为0.5级。水泵微机测试系统试验台应用计算机对电泵的流量、扬程、功率、电流、电压、转速等项目进行测试。试验时手动控制节流阀获得想要的流量,系统自动采集测试,自动分析处理测量数据,给出扬程、效率和功率曲线。

图8 试验装置示意

4.2 试验结果分析

对不同转速下的流动进行了计算,得到了不同转速下的扬程特性曲线(流量从10m3/h到60m3/h),与试验值的对比如图9所示。设计点扬程试验值为166.7m,计算值为171.5m。由图可以发现,数值模拟能比较准确地预测离心泵的扬程。低转速时更准确,设计点数值结果与试验结果的误差为2.9%。

图9 不同转速下扬程的数值模拟值和试验值的对比

在大转速工况下,大流量下数值模拟与试验值误差较大。由于数值模拟未考虑泄漏损失和前后盖板外表面的摩擦损失因此扬程会有所偏低。

有分流叶片的数值和试验的扬程结果相比较,两者吻合较好。2种研究方法相互验证,得到了低比转速离心泵的内外特性,可以为泵的设计与优化提供可靠依据。

5 结论

(1)如数值模拟所反应的,分流叶片使离心泵的扬程和效率都有所提高。但数值模拟也因为模型的简化存在误差。

(2)分流叶片前缘对叶片间流体有加速作用,抑制了叶片压力面的流动分离,减小了流动损失。

(3)对比有无分流叶片的压力面和吸力面的压力包围的面积,分流叶片分担了一部分大叶片的载荷,这可能是分流叶片减小流动分离的一个原因。

(4)分流叶片在叶轮出口处冲刷了尾流,使得叶轮出口流动更均匀,从而也改善了叶片扩压器的流动,提高了扩压器的扩压能力。

[1] 袁寿其.低比速离心泵理论与设计[M].北京:机械工业出版社, 1997:16-19.

[2] 袁寿其, 何有世, 袁建平, 等.带分流叶片的离心泵叶轮内部流场的PIV测量与数值模拟[J].机械工程学报, 2006, 42(5):60-63.

[3] Cui B, Zhu Z, Zhang J, et al. The flow simulation and experimental study of low-specific-speed high-speed complex Centrifugal Impellers[J]. Chinese Journal of Chemical Engineering, 2006, 14(4X): 435-441.

[4] 黎义斌, 张德胜, 赵伟国, 等.叶片数及分流叶片位置对离心泵性能的影响[J].兰州理工大学学报,2008, 34(2):45-48.

[5] Shehata M H, Abd Elganny M E, Abd ELhafez A S, et al.Effect of shorted blade circumferential positions on centrifugal pump characteristics[C].10th International Energy Conversion Engineering Conference, American Institute of Aeronautics and Astronautics.2012-4098.

[6] 王业芳, 张金凤, 袁寿其.高温熔盐泵中分流叶片对结构动力特性的影响[J]. 流体机械,2016, 44(8):38-44.

[7] 何有世, 袁寿其, 郭晓梅, 等.带分流叶片的离心泵叶轮内三维不可压湍流场的数值模拟[J].机械工程学报, 2004, 40(11):153-157.

[8] Ye L, Yuan S, Zhang J, et al. Effects of splitter blades on the unsteady flow of a centrifugal pump[C].ASME Fluids Engineering Division Summer Meeting,2012:435-441.

[9] 张云蕾, 袁寿其, 张金凤, 等.分流叶片对离心泵空化性能影响的数值分析[J].排灌机械工程学报,2015,33(10):846-852.

[10] Arndt N, Acosta A J, Brennen C E, et al. Experimental investigation of rotor-stator interaction in a centrifugal pump with several vaned diffusers[J].ASME Journal of Turbomachinery, 1990, 112:98-108.

[11] Pavesi G, Ardizzon G, Cavazzini G.Numerical and experimental investigations on a centrifugal pump with and without a vaned diffuser[C].Asme International Mechanical Engineering Congress & Exposition,2004:485-493.

[12] Segala W, Stel H, Hungria V, et al.Numerical simulation of the flow in a centrifugal pump with a vaned diffuser[C].ASME-JSME-KSME 2011 Joint Fluids Engineering Conference. American Society of Mechanical Engineers, 2011:1791-1800.

[13] Stel H, Amaral G D L, Negr☒o C O R, et al. Numerical analysis of the fluid flow in the first stage of a two-stage centrifugal pump with a vaned diffuser[J]. Journal of Fluids Engineering, 2013, 135(7): 235-244.