不锈钢黑磷化后石墨烯封闭工艺及性能研究

2017-03-15毕祥

毕 祥

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

不锈钢黑磷化后石墨烯封闭工艺及性能研究

毕 祥

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

通过正交实验确定黑色磷化液的配方为:马日夫盐 30 g/L, Zn(H2PO4)2·2H2O20 g/L,Zn(NO3)2·6H2O 8 g/L,Mn(NO3)210 g/L,Ni(NO3)2·6H2O 6 g/L,CuSO4溶液(适量),稳定剂2.8 g/L,稀土碳酸盐0.6 g/L,磷化时间35 min。讨论石墨烯的添加量对封闭工艺的影响。通过电化学工作站进行测试,确定当石墨烯添加量为0.5 g/L时,石墨烯封闭工艺最好。

黑磷化 石墨烯 封闭

黑磷化是作为一种基本的表面处理工艺,它可以使基体表面得到防护,防止基体在自然环境或工作环境发生腐蚀[1-2]。黑色磷化工艺就是以磷酸盐和磷酸等对基体进行处理,形成一层非金属、不导电的转化膜的工艺过程。在一些工作环境中,表现出优异的耐蚀性能,防腐蚀性好,附着力强。该工艺不仅能耗低、污染小、效率高,而且操作简单[3],是钢铁表面防腐蚀和装饰的理想产品。石墨烯是一种新型材料[4],是世界上最薄的二维材料,具有良好的导热和导电性。黑磷化可以作为基础物质与其他物质掺杂,利用两者的协同作用达到复合材料的优良性能[5]。采用一步发黑技术,确定黑磷化最佳工艺并且考察石墨烯添加量对封闭新工艺的影响。

1 实 验

1.1 试剂与仪器

马日夫盐、硝酸锌、硝酸镍、硝酸锰、酒石酸、柠檬酸、硅酸钠和石墨烯(均为分析纯)。

1.2 磷化液及封闭液配制

先取少量的水依次加入主盐、促进剂、稳定剂及发黑剂,待每种药品完全溶解后再加入另一个种药品,药品添加完毕后,继续搅拌直至药品完全溶解,定容到所需体积即可。

封闭液:(1)0.5 g EDTA(乙二胺四乙酸)溶于400 mL水中,使EDTA溶解;(2)加入10 g硅酸钠使之完全溶解;(3)加入100 mL蒸馏水,搅拌20 min;(4)加入0.5 g三聚磷酸钠搅拌10 min。

1.3 磷化膜性能测试

1.3.1 黑色磷化膜耐蚀性测试

按GB 6807—86 《钢铁工件涂漆前磷化处理技术条件》检验,用脱脂棉蘸上酒精,在冷却后的磷化膜上擦拭,除去杂质尘埃,待酒精挥发后即在磷化膜表面滴上数滴点蚀液,同时启动秒表,记录滴液由天蓝色变成土红色的时间,时间越长耐蚀性越好。

CuSO4点滴液的配制:CuSO4·5H2O溶液40 g/L,NaCl 35 g/L,浓度为0.1 mol/L HCl溶液13 mL/L,3种溶液充分混合后方可使用。

1.3.2 黑色磷化膜电化学测试

采用电化学工作站测试,测试液是质量分数为3.5%NaCl溶液,温度25 ℃,工作电极为磷化后的试片,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,极化曲线测试时电位扫描速度为5 mV/s;扫描频率范围为10-2~105Hz。

2 结果与讨论

2.1 磷化工艺确定

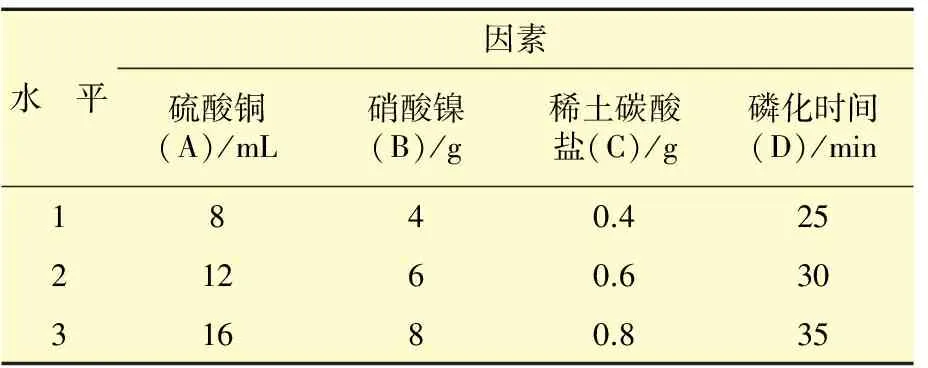

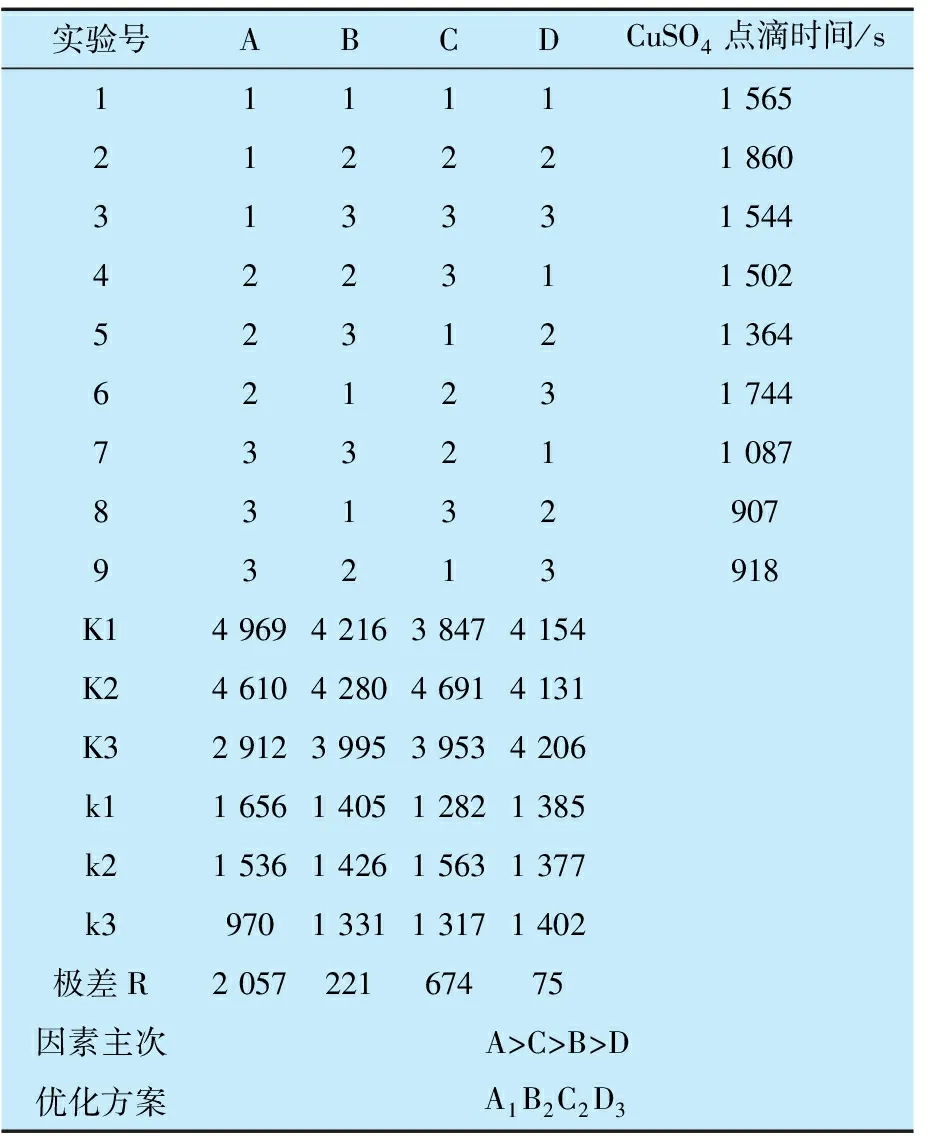

黑磷化工艺优化,采用四因素三水平的实验因素水平,见表1。正交试验见表2。

表1 因素水平

表2 正交试验

注:硫酸铜点滴时间为从滴加第一滴点滴液到膜层变成红色单质时间。

根据正交实验优化黑色磷化液的配方为:马日夫盐 30 g/L,Zn(H2PO4)2·2H2O 20 g/L,Zn(NO3)2·6H2O 8 g/L,Mn(NO3)210 g/L,发黑促进剂:6 g/L Ni(NO3)2·6H2O,CuSO4溶液(适量), 稳定剂:2.8 g/L。稀土碳酸盐为0.6 g/L,磷化时间35 min。

2.2 石墨烯的添加量对封闭工艺的影响

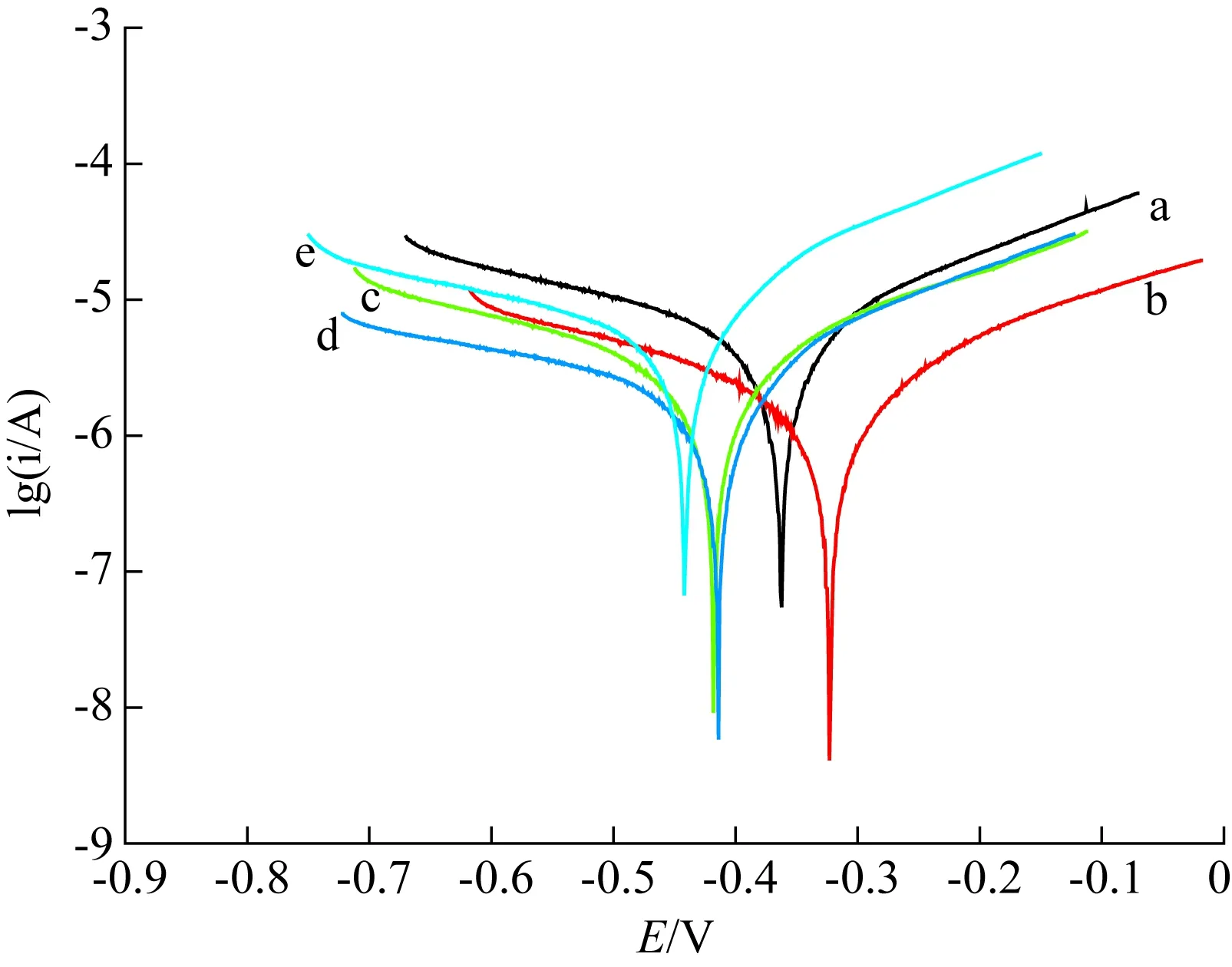

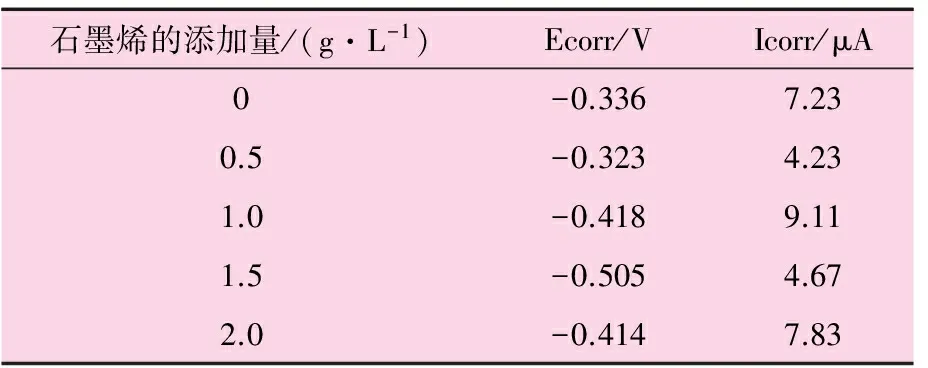

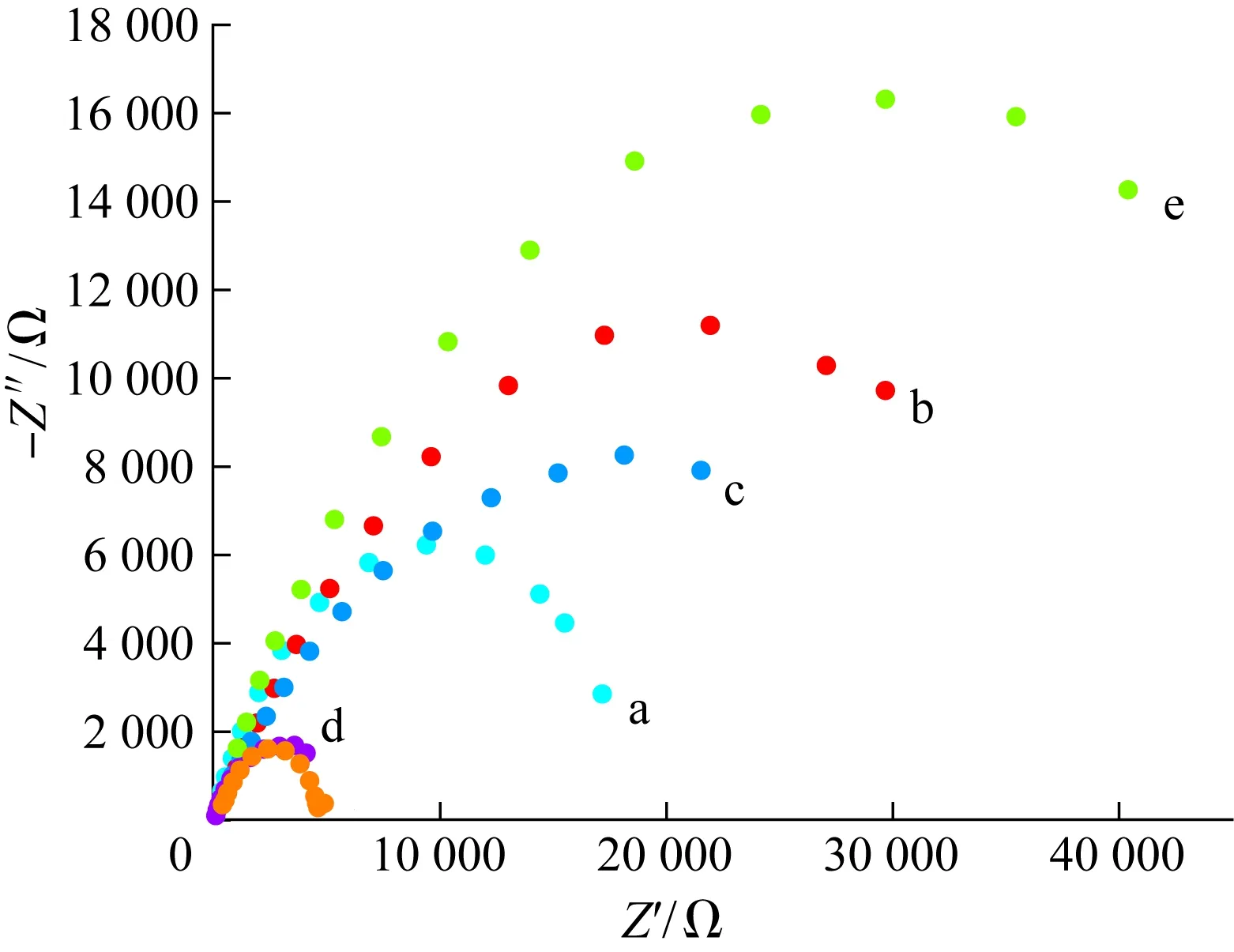

在封闭液及基础上加入石墨烯,石墨烯的添加量分别为0,0.5,1.0,1.5,2.0 g/L。对不同石墨烯添加量进行电化学分析,结果见图1和表3。

图1 石墨烯添加量Tafel极化曲线

结合图1和表3可知封闭后磷化膜的自腐蚀电位升高,随着石墨烯的加入,腐蚀电流逐渐减小,当石墨烯的添加量大于0.5 g/L时,腐蚀电流增加,且经硅酸钠加入0.5 g/L石墨烯封闭的磷化膜的自腐蚀电位最高,自腐蚀电流最小,说明硅酸钠加入0.5 g/L石墨烯封闭的磷化膜的在质量分数为3.5%的NaCl溶液中的腐蚀倾向最小,腐蚀速率最低。Nyquist图谱见图2。

表3 封闭处理试片Tafel极化曲线参数

图2 石墨烯添加量Nyquist图谱

由图2可知,没加入石墨烯封闭后的磷化膜与加入石墨烯封闭的磷化膜在高频都显示出半圆形的容抗弧,且封闭后的磷化膜的容抗弧比没加入石墨烯封闭的大得多,说明加入石墨烯封闭后的磷化膜的耐蚀性增强了。

3 结 论

(1)通过单因素及正交实验确定黑磷化最优工艺配方为马日夫盐 30 g/L, Zn(H2PO4)2·2H2O 20 g/L,Zn(NO3)2·6H2O 8 g/L,Mn(NO3)210 g/L,发黑促进剂:6 g/L Ni(NO3)2·6H2O,8 mL/L CuSO4溶液(5 g/L),稳定剂:2.8 g/L。稀土碳酸盐为0.6 g/L,磷化时间35 min。

(2)硅酸钠质量浓度为15 g/L,封闭温度为80 ℃,封闭时间为10 min,pH值为7,在此封闭液基础上加入石墨烯,当石墨烯添加量为0.5 g/L时,阻抗最大,腐蚀电流最小为4.23 μA。

[1] 王国华.铸铁件发黑磷化液的研究[J].表面技术,2006,35(5):43-44.

[2] 里新,郝建军,李淑梅.锰系黑色磷化膜的制备及性能研究[J].电镀与环保,2015,35(2):24-26.

[3] 刘新院.24Cr2Ni4W合金钢黑色磷化膜的制备及性能研究[D].沈阳:沈阳理工大学,2012.

[4] 张丹丹,战再吉.石墨烯/金属复合材料力学性能的研究进展[J].材料工程,2016,44(5):112-119.

[5] 贾子龙.石墨烯的研究进展及展望[J].化工技术与开发,2016,45(3):29-33.

(编辑 张向阳)

Research on Graphene Sealing Process and its Performance after Black Phosphating of Stainless Steel

BiXiang

(CollegeofEnvironmentandChemicalEngineering,ShenyangLigongUniversity,Shenyang110159,China)

Black phosphating solution is confirmed by the orthogonal experiment as follows: manganese dihydrogen phosphate: 30 g/L, Zn(H2PO4)2·2H2O: 20 g/L, Zn(NO3)2·6H2O: 8 g/L, manganese nitrate: 10 g/L,6 g/L Ni(NO3)2·6H2O, CuSO4(appropriate amount), stabilizer: 2.8 g/L, rare earth carbonate: 0.6 g/L,phosphating time: 35 min. Influence of graphene addition on sealing process was discussed. By the testing of electrochemical workstation, it is confirmed that the performance of graphene sealing process is the best when graphene content is 0.5 g/L.

black phosphating, graphene, sealing

2016-08-23;修改稿收到日期:2017-02-06。

毕祥 (1991-),在读研究生,主要从事腐蚀与防护方向研究。E-mail:573632108@qq.com