三种不同气氛下流速对碳钢腐蚀速率的影响*

2017-03-15李循迹赵景茂宋文文赵起锋周理志熊新民

李循迹,赵景茂,宋文文,赵起锋,周理志,熊新民

(1.中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000;2.北京化工大学 材料科学与工程学院,北京 100029)

三种不同气氛下流速对碳钢腐蚀速率的影响*

李循迹1,赵景茂2,宋文文1,赵起锋2,周理志1,熊新民1

(1.中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000;2.北京化工大学 材料科学与工程学院,北京 100029)

采用动态质量损失法测试了20号碳钢在50 ℃的纯CO2、纯H2S以及CO2/H2S共存体系中不同流速时的腐蚀速率,并使用SEM观察了试片表面腐蚀形貌,用XRD分析了腐蚀产物组成。结果表明:流速和腐蚀环境对碳钢的腐蚀有重要影响,随流速增大腐蚀速率先增大后减小。在流速为2.5 m/s时,腐蚀速率达到最大;相同流速时,CO2和H2S共存体系中腐蚀速率最大,其次是纯 CO2体系,纯H2S腐蚀速率最小。通过腐蚀产物的形貌和组成对此进行了解释。

流速 腐蚀速率 腐蚀产物 表面形貌

1 概 述

在研究CO2和H2S对碳钢管线的腐蚀中,腐蚀介质、温度、压力、pH值和流速等对其腐蚀速率的大小均有不同程度的影响,而流速是影响腐蚀的关键因素之一。

彭松梓等[8]研究发现,高含硫体系中高流速下流体的剪切力会将腐蚀产物膜从基体表面剥离,使基体裸露在腐蚀介质中导致腐蚀速率增大。赵国仙[9]等研究指出,CO2腐蚀环境下,流速增大一方面加速传质过程,另一方面会改变腐蚀产物膜的结构与性能,阻碍物质传递从而减缓腐蚀。

田光等[10]研究得出,在CO2环境中随着流速的增大,腐蚀速率在流速为2.0 m/s时出现峰值。俞芳等[11]研究了流动状态下X65管线钢在CO2环境中腐蚀产物膜的结构和性能,结果表明,介质的流动有利于腐蚀产物的生成,流动状态下,内层腐蚀产物膜的致密性好,结合强度高,主要的腐蚀产物为(Fe,Ca)CO3。

朱世东、白真权等[12]也研究了流速和腐蚀速率之间的关系。他们认为高流速会使腐蚀进一步加重。但由于较高的流速阻碍基体表面的成膜,从而能够促进可钝化的金属表面的钝化。较高的流速会影响Fe2+的溶解和FeCO3的成膜,能够在基体表面生成一层薄但有保护性的腐蚀产物膜,从而使得腐蚀速率下降。

Omar等[13]的研究表明,当腐蚀介质的流速是高流速时(即流速大于5 m/s),由于生成的具有保护性能的腐蚀产物膜会受到较高的剪切作用,而发生脱落,从而使管材发生局部腐蚀。

H2S对碳钢的腐蚀在不同的实验条件下是不尽相同的,有时能加速碳钢材料的腐蚀有时又能起到减缓腐蚀的作用。当碳钢处于的腐蚀环境为H2S水溶液时,腐蚀所生成的腐蚀产物与H2S在腐蚀介质中的浓度和腐蚀介质的流速等因素有关,主要成分包含有Fe9S8,FeS2和FeS等一系列铁硫化合物[14]。

关于碳钢在CO2/H2S共存体系中的腐蚀已进行了较多的研究。Srinivasan S等[15]认为:(1)当腐蚀环境中H2S的分压极低时(小于 6.9×10-5MPa),此时腐蚀反应起主导作用的是CO2腐蚀;(2)当pCO2与pH2S之比大于200(H2S分压大于6.9×10-5MPa)时,会在碳钢表面生成一层致密的FeCO3腐蚀产物膜,从而使腐蚀速率下降,减缓腐蚀;(3)当pCO2与pH2S之比小于200(H2S分压大于6.9×10-5MPa)时, 此时腐蚀反应中起主导作用的是H2S腐蚀,其腐蚀速率由H2S的腐蚀控制。由于H2S和CO2共存于该体系,H2S的含量较高,此时会首先在基体表面生成一层铁硫化合物,该层产物膜会对CO2的腐蚀反应有所影响,阻碍其腐蚀产物FeCO3的生成。因此,整个腐蚀体系中的腐蚀速率将由腐蚀产物铁硫化合物和FeCO3腐蚀产物膜的稳定性及其保护情况共同决定。Pots F M等[16]研究认为:(1)当pCO2与pH2S之比大于500时,腐蚀反应的控制因素为CO2的腐蚀;(2)当pCO2与pH2S之比大于20小于500时,以CO2和H2S混合控制,腐蚀产物为FeS和FeCO3;(3)当pCO2与pH2S之比小于20时,以H2S控制为主,腐蚀产物主要为FeS。这与Srinivasan S等人的研究大致相同。

然而,关于在纯CO2、纯H2S以及H2S/CO2共存体系中的腐蚀对比未见报道。该文研究了CO2,H2S和CO2/H2S共存三种体系中流速对20号钢腐蚀的影响。利用动态质量损失法、扫描电镜(SEM)和X射线衍射(XRD)等手段分析了不同体系中不同流速下的腐蚀行为,为进一步研究不同体系下腐蚀规律提供了理论依据。

2.2.5 发表偏倚评价 Meta分析中对发表偏倚研究方法较多[18],有秩相关分析法、漏斗图法、回归分析法、剪补定量分析法等,Cochrane合协作网推荐的是通过漏斗图法来识别发表偏倚[19],因此笔者采用漏斗图的分析方法分析有效率,漏斗图显示不完全对称,提示可能存在一定程度的发表偏倚,见图4。

2 实验材料及过程

试片为20号钢,尺寸为50 mm×10 mm×3 mm。实验前将其用去污粉搓洗,用无水乙醇、丙酮脱脂后干燥备用。实验介质为质量分数3%NaCl溶液,实验周期15 h。由于在天然气输送过程中,温度一般不超过50 ℃,因此该实验选定实验温度为50 ℃。

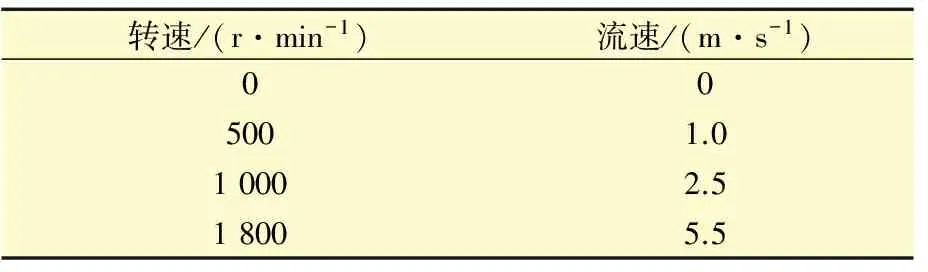

实验采用自制的磁力驱动高温、高压、高转速反应釜,将4片20号钢试片通过聚四氟乙烯绝缘垫片以90度方向分别固定在釜壁上,通过釜内搅拌桨的转动带动溶液流动。为了确定液体在试片表面流动的线速度,选用MixSim 2.0软件对高压釜中的流场进行模拟,经过建立模型后得出介质流速,如表1所示[17]。

实验时,先将4片试片固定在釜壁上,将1.5 L模拟溶液倒入高压釜中,然后拧紧釜盖,通N2除氧1 h后,通入H2S和CO2气体至指定分压(0.1 MPa H2S+0.9 MPa CO2,1 MPa CO2,1 MPa H2S),设定转速为指定值。实验结束后,将试片取出。其中3个试片称重,计算腐蚀速率。另1个试片截取一部分用于表面形貌测试,剩余部分用环氧树脂封闭,打磨截面后进行截面形貌观察。

表1 不同转速对应的试片表面流速

使用S-4700型扫描电子显微镜,观察试片在3种体系中不同流速下腐蚀后的形貌。使用D8 ADVANCE X射线衍射仪分析腐蚀产物的组成。

3 结果与讨论

3.1 3种体系下不同流速的腐蚀速率

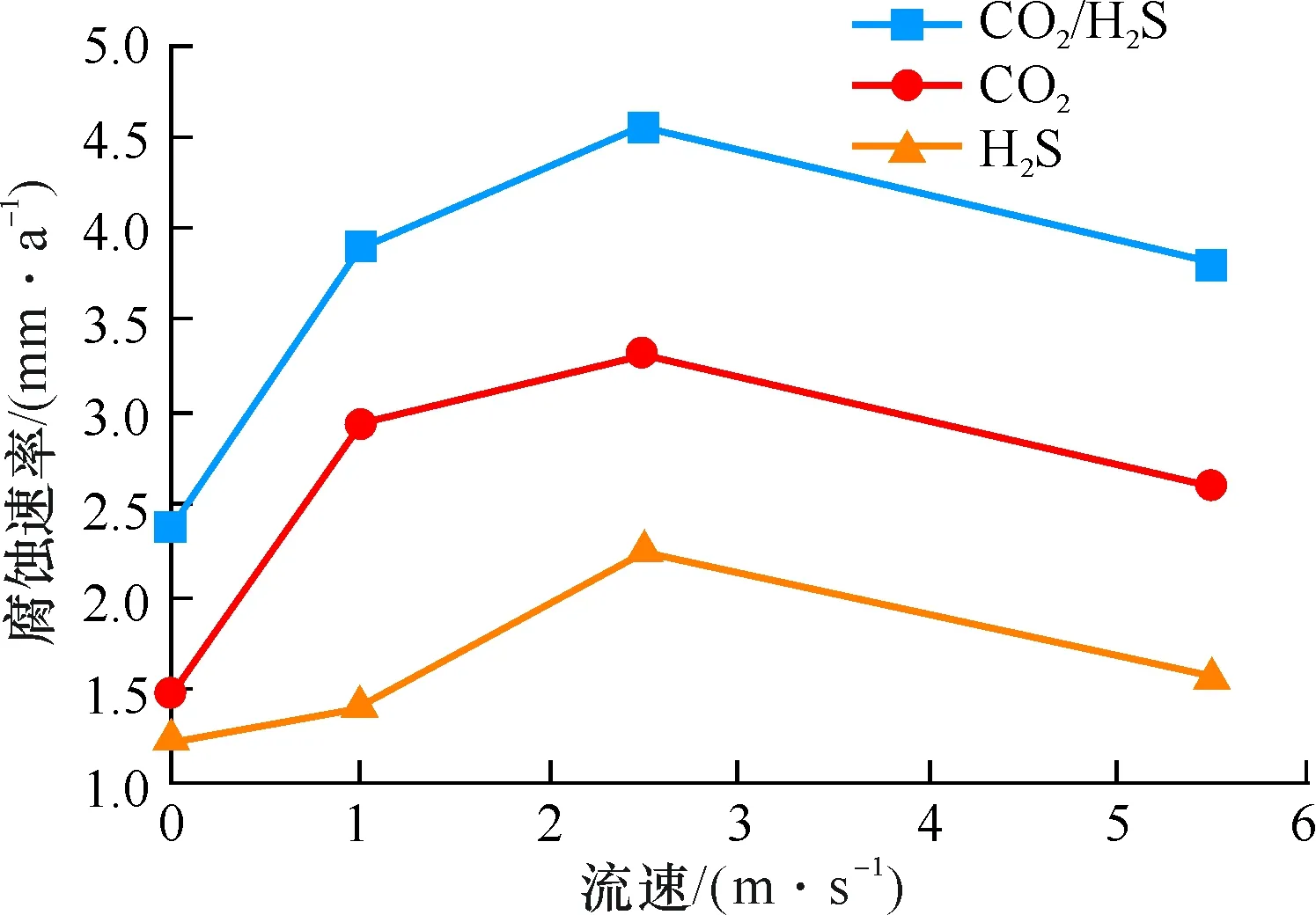

图1是20号碳钢在1 MPa CO2,1 MPa H2S,0.1 MPa H2S+0.9 MPa CO23种气氛中不同流速时的腐蚀速率。从图1中可以看出,CO2/H2S气氛下腐蚀速率最高,纯H2S气氛下腐蚀速率最小。在3种气氛中腐蚀速率随流速的变化都呈现出先增大后减小的趋势,当流速为2.5 m/s时,腐蚀速率均达到最大值。

图1 不同条件下碳钢的腐蚀速率

3.2 腐蚀产物分析

3.2.1 纯CO2气氛条件下腐蚀产物分析

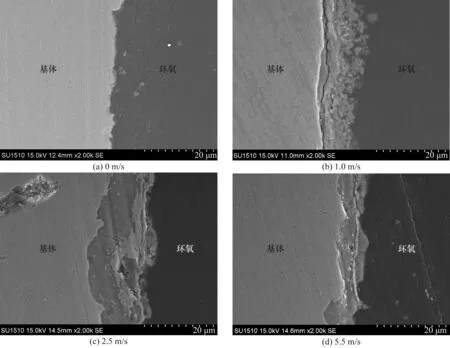

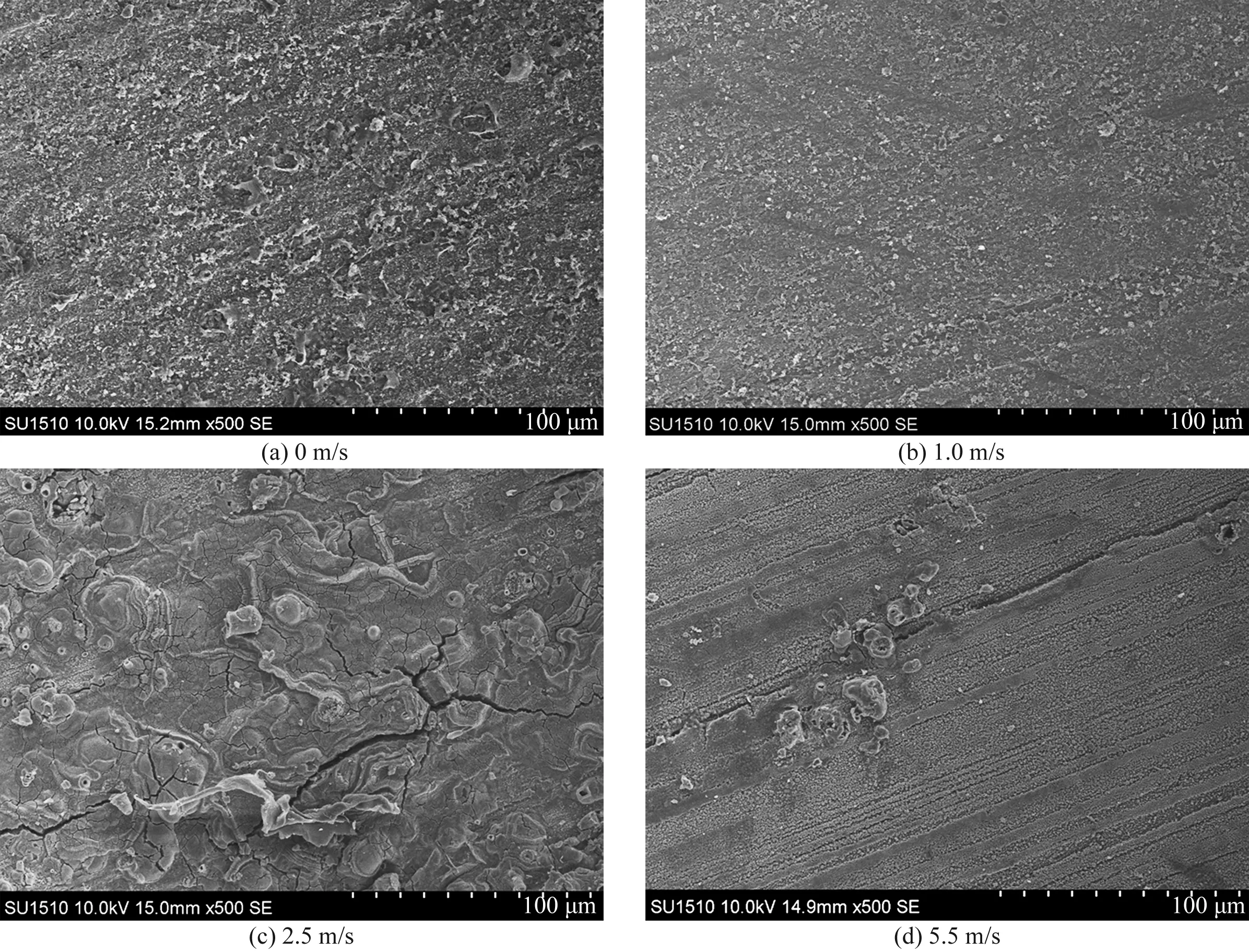

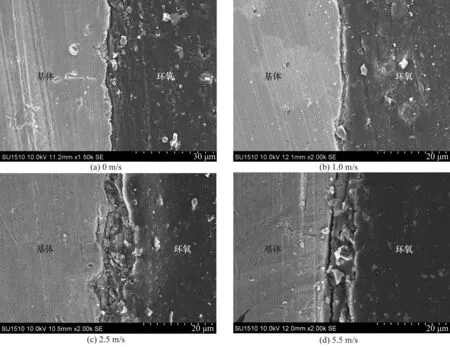

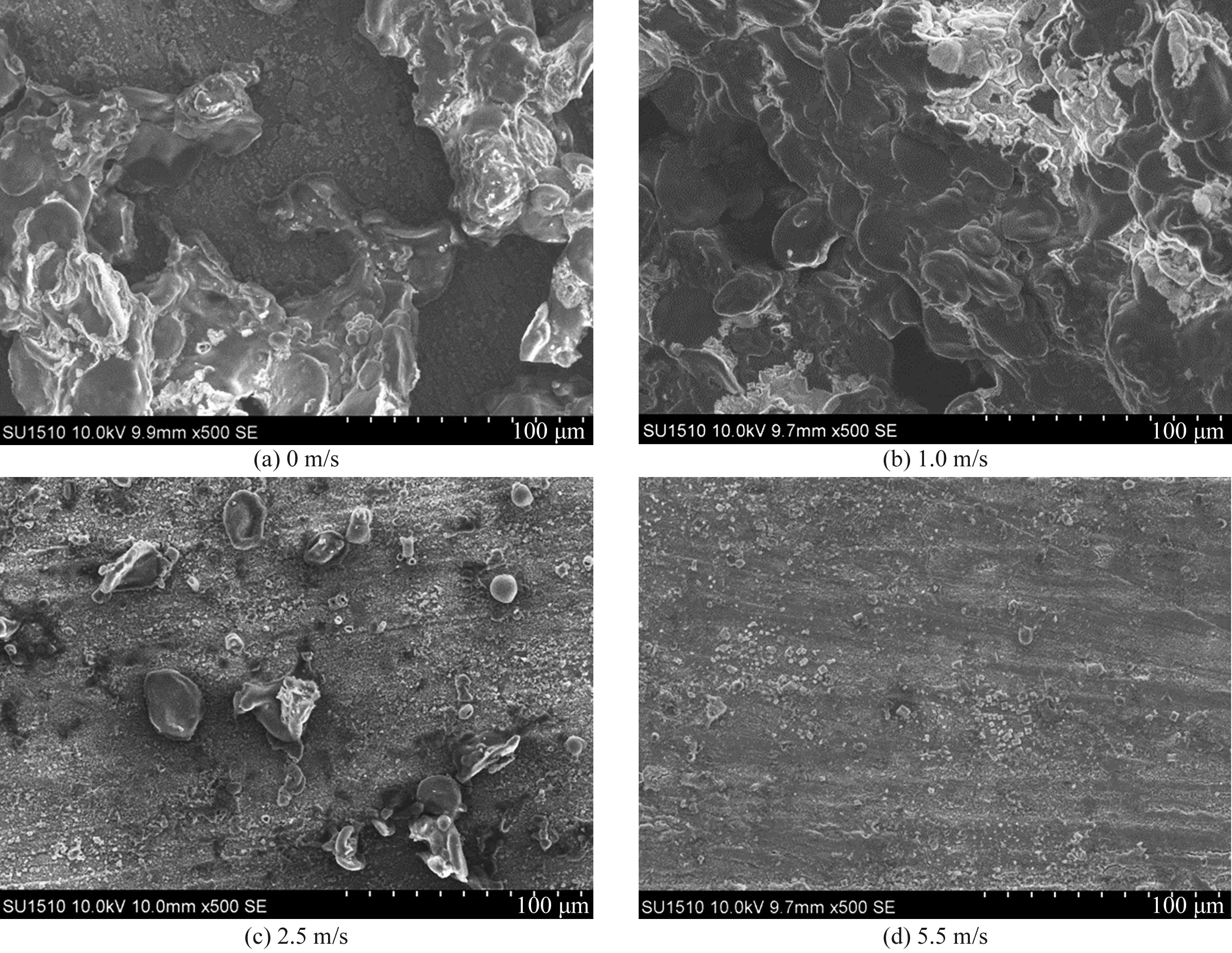

图2和图3是利用扫描电镜观察得到的纯CO2气氛中不同流速时碳钢表面腐蚀产物的形貌和横截面形貌。可以看出:随流速增大,腐蚀产物膜厚先增大后减小,2.5 m/s时膜层最厚,5.5 m/s时,腐蚀产物膜由于介质较大的剪切作用而减薄。腐蚀产物膜层可分成两层,内层为致密的初生腐蚀产物,外层为次生腐蚀产物,疏松并且机械强度差[18]。从表面观察来看,流速2.5 m/s时膜层出现许多裂纹,膜层的保护性能下降,所以腐蚀最为严重,而在其它流速下,腐蚀产物膜层较完整。经XRD分析,该体系下腐蚀产物为FeCO3,是CO2腐蚀的结果。

图2 纯CO2中腐蚀产物膜的横截面形貌

图3 纯CO2中腐蚀产物膜的表面形貌

3.2.2 纯H2S气氛条件下腐蚀产物分析

图4和图5是利用扫描电镜观察得到的纯H2S气氛中不同流速时碳钢表面腐蚀产物表面形貌和横截面形貌。

图4 纯H2S中腐蚀产物膜的横截面形貌

图5 纯H2S中腐蚀产物膜的表面形貌

由图4和图5可以看出:在0 m/s和1 m/s流速时,腐蚀产物很少,膜层厚度很薄,在2.5 m/s和5.0 m/s时,腐蚀产物很疏松,在碳钢表面上不能形成致密保护膜;0 m/s时,腐蚀产物未完全覆盖金属表面,腐蚀产物颗粒粗大,随流速增大,腐蚀产物底层颗粒变细小并且基本完全覆盖表面。当流速5.5 m/s时,腐蚀产物膜平整光滑,基本无粗大腐蚀产物颗粒。经XRD分析,该体系下腐蚀产物为FeS。

3.2.3 CO2/H2S共存时的腐蚀产物分析

图6和图7是利用扫描电镜观察得到的CO2/H2S共存条件下不同流速时碳钢表面腐蚀产物的形貌和横截面形貌。由图6和图7可以看出:随流速增大,腐蚀产物膜厚先增大后减小;当流速为0 m/s时,腐蚀产物膜平整致密,没有明显局部腐蚀,随着流速增大,腐蚀产物膜变厚而且疏松,表面颗粒度增大。当流速为2.5 m/s时,腐蚀产物膜出现断层说明其附着力较差,从基体表面剥离。流速增加至5.5 m/s后,没有明显的局部腐蚀,腐蚀颗粒变细,表面粗糙度降低。经XRD分析可见,该体系下腐蚀产物为FeCO3和FeS。

在该体系中,pCO2与pH2S之比为9,应为H2S腐蚀,而腐蚀产物分析表明,在此条件下属于H2S和CO2混合控制。这是由于该实验中高的CO2分压所致(0.9 MPa)。

图6 CO2/H2S共存时腐蚀产物膜的横截面形貌

图7 CO2/H2S共存时腐蚀产物膜的表面形貌

4 结 论

(1)在50 ℃的CO2,H2S和CO2/H2S三种体系中,碳钢的腐蚀速率随流速提高先增大后减小。在2.5 m/s时,腐蚀速率达到最大;相同流速时,CO2和H2S共存体系中腐蚀速率最大,其次是纯 CO2体系,在纯H2S中腐蚀速率最小。

(2)不同气氛下腐蚀速率的大小与流速有关,流速增大会促进腐蚀传质过程,而高流速的剪切作用使表面平整致密又会减缓腐蚀。CO2/H2S气氛下表面腐蚀产物颗粒度大,空隙较多,腐蚀介质会穿过腐蚀产物空隙进一步腐蚀基体,而H2S气氛下腐蚀产物为层片FeS,覆盖在表面可以减缓腐蚀,CO2气氛下外层腐蚀产物FeCO3疏松且机械强度低,高流速下其保护作用不如FeS腐蚀产物膜。

[1] 张兴儒.油田腐蚀状况与腐蚀控制[J].腐蚀科学与防护技术,1989,1(2):1-5.

[2] 朱景龙,孙成,王佳,等.CO2腐蚀及控制研究进展[J].腐蚀科学与防护技术,2007,19(5):350-353.

[3] 李东霞,王克锋,苏玉亮.油气田开采过程中H2S腐蚀影响因素研究[J].石油钻探技术,2010,38(1):93-96.

[4] 刘明,王毅.高含硫气田集输管线腐蚀因素分析[J].管道技术与设备,2011(4):43-45,54.

[5] 熊颖,陈大钧,王君,等.油气开采中H2S腐蚀的影响因素研究[J].石油化工腐蚀与防护,2007,24(6):17-19,48.

[6] 李明,李晓刚,陈华.在湿H2S环境中金属腐蚀行为和机理研究概述[J].腐蚀科学与防护技术,2005,17(2):107-111.

[7] 刘岚.油气田CO2/H2S共存时集输管线用钢的腐蚀行为[D].大连:辽宁师范大学,2014.

[8] 彭松梓,于凤昌,李朝发,等.高硫原油及馏分油腐蚀性研究:NACE中国分会2010年技术年会论文集[C],南平,2010.

[9] 赵国仙,吕祥鸿,韩勇.流速对P110钢腐蚀行为的影响[J].材料工程,2008(8):5-8.

[10] 田光.流速对二氧化碳腐蚀速率影响的研究[D].西安:西安石油大学,2010.

[11] 俞芳,高克玮,路民旭.流动状态下X65管线钢CO2腐蚀产物膜结构和力学性能的评价[J].中国腐蚀与防护学报,2009,29(6):401-404,410.

[12] 朱世东,白真权,林冠发,等.影响油气田CO2腐蚀速率的因素研究[J].内蒙古石油化工,2008(5):6-10.

[13] OMAR I H ,GUNALTUN Y M ,KVAREKVAL J, et al.H2S corrosion of carbon steel under simulated kashagan field conditions:Corrosion/2005[C].Houston:NACE,2005.

[14] 刘伟,蒲晓林,白小东,等.油田硫化氢腐蚀机理及防护的研究现状及进展[J].石油钻探技术,2008,36(1):83-86.

[15] Srinivasan S,Kane R D.Experimental Simulation of Multiphase CO2/H2S System: Corrosion/99[C] San Antonio:NACE International,1999.

[16] Pots F M,Jhon R C,Rippon I J,et al.Improvements on de-Waard Milliams Corrosion Prediction and Applications to Corrosion Management:Corrosion/2002[C].Denver:NACE International,2002.

[17] 赵桐.流速对不同分子结构的咪唑啉衍生物在二氧化碳环境中的缓蚀性能的影响[D].北京:北京化工大学,2014.

[18] 孙红英,舒欣欣,陈伟,等.N80油套管CO2腐蚀产物膜的形成过程分析[J].河南冶金,2009,17(2):16-29.

(编辑 王维宗)

Effects of Flow Rate on the Corrosion Rate of Carbon Steel in Three Different Atmospheres

LiXunji1,ZhaoJingmao2,SongWenwen1,ZhaoQifeng2,ZhouLizhi1,XiongXinmin1

(1.ResearchInstituteofOil-gasEngineering,TarimOilfieldCompany,PetroChina,Korla841000,China;2.CollegeofMaterialScienceandEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China)

The corrosion rates of 20#carbon steel in pure CO2, pure H2S and CO2/H2S co-existing atmospheres were measured using weight loss method under different flow rates at 50 ℃. Surface morphology of the sample was observed by SEM and composition of the corrosion products was analyzed by XRD. The results showed that corrosion rate of carbon steel was influenced significantly by flow rate and corrosion atmosphere. The corrosion rate first increased and then decreased with the increase of flow rate, and reached the maximum at the flow rate of 2.5 m/s. Under the same flow rate, corrosion rate of steel in CO2/H2S co-existing atmosphere was the highest, followed by the pure CO2atmosphere and the corrosion rate was the lowest in H2S atmosphere. This behavior was explained by the morphology and composition of corrosion products.

flow rate, corrosion rate, corrosion products, surface morphology

2016-07-15;修改稿收到日期:2017-01-16。

李循迹(1961-),教授级高级工程师,硕士,从事油田装备管理工作。E-mail:Lixunji_tlm@petrochina.com.cn通信作者:赵景茂(1965-),教授,博士,主要研究方向为石油石化腐蚀与防护。E-mail:jingmaozhao@126.com

国家自然科学基金项目(51471021)。